一种五轴义齿加工中心的几何误差分析和补偿方法与流程

本发明涉及五轴义齿加工中心,尤其涉及一种五轴义齿加工中心的几何误差分析和补偿方法。

背景技术:

1、传统的义齿制造流程要经过取模、模型制造、蜡型设计、车金处理、上瓷、车瓷、检测等六个车间数十道工序才能完成。加工效率低、成本高,制造过程极为繁琐,对技术人员的技能水平要求很高,而整个修复流程需要近两周时间才能完成。

2、因此,当计算机辅助设计与制造(cad/cam)技术成功应用于义齿加工领域后,凭借其高效、高速、高质量和操作人员技能水平要求较低等多种优势,在义齿制造领域开始逐步取代传统义齿制造方式。cad/cam义齿制造技术利用光学扫描技术取代了传统的取模和模型制造步骤,能直接对患者口腔进行扫描来获取口腔内部的三维模型;cad软件能辅助操作人员完成缺失牙齿的三维模型设计过程,取代了传统的手工蜡型设计步骤;cam软件对操作人员设计的义齿三维模型进行分析处理,生成数控指令文件,利用数控义齿加工中心进行加工,取代了传统的车金、车瓷等加工环节。

3、作为工业母机,机床运行的精度直接影响到加工零件的精度。而机床受制造水平的限制,在制造、装配和装夹过程中会产生几何误差;在机床运行过程中又会受到内外部热源导致的热误差;加工过程中的切削力、重力等还会使工艺系统产生力误差;数控系统也会在伺服、驱动等环节引入控制误差;再加上振动、环境等因素,导致机床的误差来源非常复杂,因此,针对上述技术问题,本领域技术人员有必要设计一种五轴义齿加工中心的几何误差分析和补偿方法。

技术实现思路

1、针对上述不足,本发明的目的是提供一种五轴义齿加工中心的几何误差分析和补偿方法,极大的提高了切削精度和切削质量。

2、本发明提供了如下的技术方案:

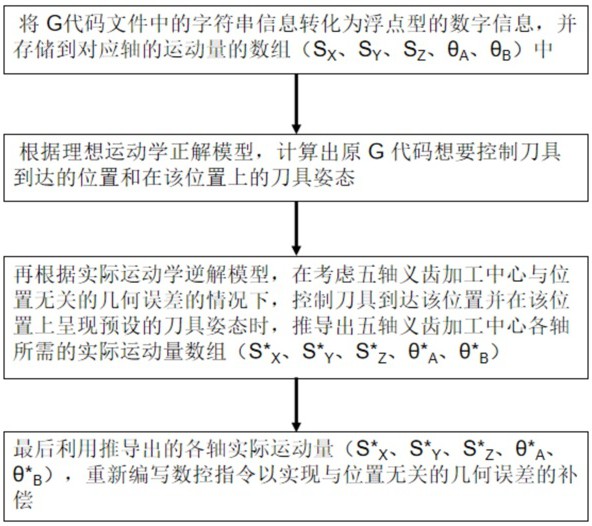

3、一种五轴义齿加工中心的几何误差分析和补偿方法,所述方法包括如下步骤:

4、首先,将g代码文件中的字符串信息转化为浮点型的数字信息,并存储到对应轴的运动量的数组(sx、sy、sz、θa、θb)中;

5、根据式(1)理想运动学正解模型,计算出原g代码想要控制刀具到达的位置和在该位置上的刀具姿态;

6、式(1)

7、其中,p(a,b,c)和o(o(1),o(2),o(3))表示刀具相对于工件坐标系的位置和方向;θa、θb、θx、θy以及θz为五轴义齿加工中心各个轴的运动量;

8、再根据式(2)、(3)、(4)实际运动学逆解模型,在考虑五轴义齿加工中心与位置无关的几何误差的情况下,控制刀具到达该位置并在该位置上呈现预设的刀具姿态时,推导出五轴义齿加工中心各轴所需的实际运动量数组(s*x、s*y、s*z、θ*a、θ*b);

9、式(2)

10、式(3)

11、式(4)

12、最后利用推导出的各轴实际运动量,重新编写数控指令以实现与位置无关的几何误差的补偿。

13、作为一种五轴义齿加工中心的几何误差分析和补偿方法的优选技术方案,所述几何误差分析和补偿方法的模块包括:

14、读取g代码信息模块,该模块将g代码文件中的字符串信息转化为浮点型的数字信息,并存储到对应轴的运动量的数组中;

15、理想运动学正解模块,该模块通过理想运动学正解求出g代码中规划好的各条加工路径中,刀具在各逼近点处的理想位姿;

16、实际运动学逆解模块,该模块通过实际运动学逆解,反求出到达原先规划的加工轨迹上各逼近点处的理想位姿时所需的各轴实际运动量;

17、数控指令编写模块,将上述信息重新编制成数控指令文件,并完成最后的文件输出。

18、作为一种五轴义齿加工中心的几何误差分析和补偿方法的优选技术方案,当义齿加工中心用于加工复杂曲面,其数控指令中通常利用g01直线增添指令来引导义齿加工中心走一段段微小线段来拟合复杂的曲面结构;

19、具体的,建立直线增添指令的起始点的位置d1(a1,b1,c1)以及终结点的位置d2(a2,b2,c2),s1为增添直线的移动速率,t1为执行增添运算时所需的时间间隔,t2为增添运动的加速时间;

20、增添直线跨距:式(5)

21、将加速和减速排出在外,计算得到理论增添步数:

22、式(6)

23、实际上,考虑到刀具的惯性影响,应该在增添直线的前后分别分别建立加、减速段,实际的增添步数大于理论的增添步数,通过下面公式可求得实际的增添步数f:

24、式(7)

25、其中,s2为增添直线增添运动的加速时间t2时的加减速度,fs2为增添运动的加减速段的增添步数;

26、依据加减速特性可以解析出某一个增添点di(i=1至n),并且该点与第一增添点之间的跨距为

27、式(8)

28、确定增添点di位置,通过增添直线的起始点d1(a1,b1,c1)和增添点di在空间坐标系上分量的计算,可以得到di(ai,bi,ci);

29、式(9)

30、其中,;;;

31、解析得到各个增添点的位置坐标di,再通过实际运动学逆解模型,求解出各增添点对应的加工中心各轴所需的实际运动量。

32、作为一种五轴义齿加工中心的几何误差分析和补偿方法的优选技术方案,对各轴的运动量进行补偿分析,需要将从数控指令文件中读取的字符型数字转换成浮点型的数值变量,并存到对应运动轴的存储空间内。

33、作为一种五轴义齿加工中心的几何误差分析和补偿方法的优选技术方案,对各轴的运动量进行补偿分析的具体步骤包括如下:

34、s1.利用matlab中的fopen指令打开原数控指令文件;

35、s2.通过fgets函数读取文件中的下一行内容;

36、s3.利用strfind函数在所读取的内容中依次检索“xyzab”和“ftmgs”这几个字符,并记录各字符所在位置。

37、作为一种五轴义齿加工中心的几何误差分析和补偿方法的优选技术方案,

38、如果在所读取的内容中检索出“xyzab”这五个字符中的任意一个,则定义该状态为“检出”,并将这五个字符中第一个出现的字符的位置记录下来,位于该字符之前的所有字符构成的字符串定义为“首字符”;

39、如果未在所读取的内容中检出“xyzab”这五个字符中的任意一个,则将所读取的内容全部定义为“首字符”。

40、作为一种五轴义齿加工中心的几何误差分析和补偿方法的优选技术方案,

41、若状态为“检出”,则记录“xyzab”这五个字符中最后一个出现的字符的位置,再检索“ftmgs”这几个字符中出现在该位置之后的第一个字符,记录其位置,并将该位置后的所有字符构成的字符串定义为“尾字符”;

42、若上述检索结果为空,则将fgets函数所读取的整个内容后面增加一个空字符,记录该空字符位置,并将该空字符定义为“尾字符”。

43、作为一种五轴义齿加工中心的几何误差分析和补偿方法的优选技术方案,利用str2double函数,将“xyzab”这几个字符的位置和上述记录的位置之间的字符转换为浮点型数值,并存入对应变量中。

44、本发明的有益效果是:据理想运动学正解模型,计算出原g代码想要控制刀具到达的位置和在该位置上的刀具姿态,再根据式实际运动学解模型,推导出在考虑五轴义齿加工中心与位置无关的几何误差的情况下,控制刀具到达该位置并在该位置上呈现预设的刀具姿态时,五轴义齿加工中心各轴所需的实际运动量,最后利用推导出的各轴运动量,重新编写数控指令以实现与位置无关的几何误差的补偿,极大的提高了切削精度和切削质量;通过直线增添指令便于刀具对义齿的曲面进行磨削,提高了精确度,而且通过适当的增加执行增添运算时所需的时间间隔以及减少增添点的方法降低五轴义齿加工中心控制器运算能力,降低硬件成本。

- 还没有人留言评论。精彩留言会获得点赞!