一种基于点云光影分析技术的车身表面缺陷补偿模型获取方法、系统及装置与流程

本发明属于汽车外饰面,具体涉及车身表面缺陷补偿领域。

背景技术:

1、汽车车身的外覆盖件主要由a级曲面区域和结构面区域两部分组成,其中a级曲面区域主要是指车身装配后能够体现车身造型特征的外露表面,而结构面区域主要是指装配后隐藏在车身内部的与其他零件存在搭接关系的区域,如图1所示。车身外覆盖件主要由金属板材通过模具冲压成形的方式来制造,当冲压模具完全闭合后,外覆盖件被夹持在凸模与凹模之间,这时外覆盖件的外表面与模具型面完全一致。当冲压模具打开后,施加在外覆盖件上的载荷被移除,外覆盖件在冲压成形过程中因塑性变形不均匀、圆角处弯曲变形的回弹释放或材料堆积等原因不可避免的在a级曲面上产生一些局部的凹陷或凸起等表面缺陷,这些缺陷区域的曲率与对应的模具型面的曲率不一致。当外覆盖件表面存在破坏车身原有曲率分布特征的表面缺陷时,会导致漆面上的光影条纹在这些缺陷处发生扭曲变形,从而影响车身美感。在当前汽车行业激烈竞争的大背景下,汽车制造商对车身外观品质的要求越来越严苛,其中a级曲面区域的成形质量对汽车的外观品质起决定作用。为此,在车身外覆盖件的制造阶段必须消除或最大限度地减轻这些表面缺陷。

2、目前,针对车身表面缺陷,生产中有三种解决方法:

3、方法一可描述为零件修复法,也就是不对冲压模具进行任何改造,而是完全依靠操作者的个人经验并利用一些修复工具直接修复外覆盖件上的表面缺陷,如图2所示,以外覆盖件a级曲面上凹坑类表面缺陷为例,利用油石检测方法找出凹坑缺陷的位置,然后利用工具迫使缺陷区域的金属板材向上拱起变形,最后利用打磨工具去除多余的金属,从而保证修复后的a级曲面满足理论曲面的光顺性要求;

4、方法二可描述为局部挤压法,如图3所示,同样以凹坑类表面缺陷为例,对冲压模具进行改造,在缺陷部位对应的凸模型面上制作局部隆起特征,隆起区域的合模间隙小于周围区域,在这一局部隆起区域依靠凸模与凹模对金属板材进行局部挤压以改善表面缺陷;

5、方法三可描述为型面补偿法,如图4所示,仍以凹坑类缺陷为例,对模具型面进行反向补偿而形成向上凸起的特征,利用补偿后的模具冲压金属板材,当模具打开后,施加在金属板材上的载荷被移除,金属板材会向着与补偿特征相反的方向发生弹性变形,从而达到消除或减轻a级曲面上表面缺陷的目的。

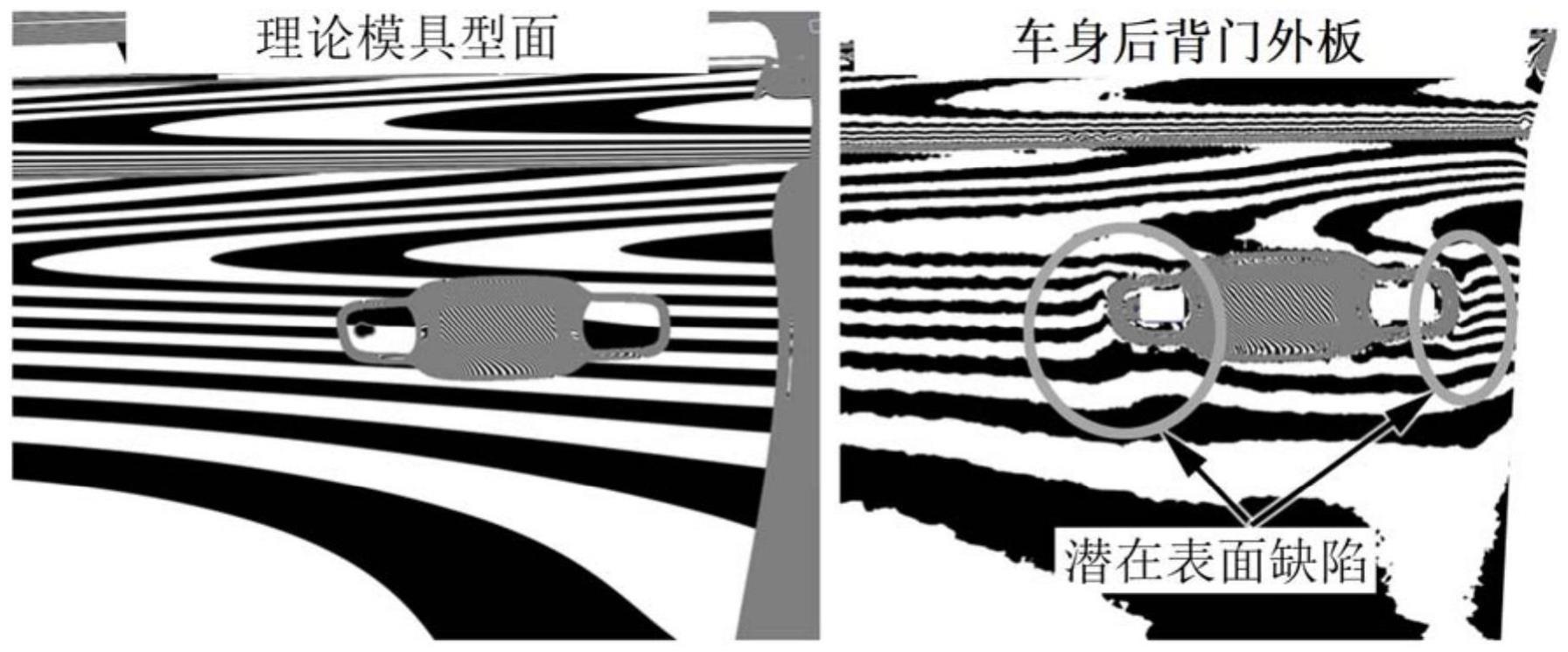

6、在现有的三种解决表面缺陷的方法当中,方法一对操作者的个人经验要求较高,只适用于小批量或高端定制生产车型,手工修复的生产效率难以满足大批量生产车型的生产节拍要求。方法二中的局部隆起特征主要通过堆焊或激光熔覆等增材工艺来实现,由模具钳工对增材区域进行研磨,然后通过冲压试验来检验表面缺陷的改善程度,这种方法需要反复试错,缺陷整改成本较高,且整改周期较长。方法三主要依据表面缺陷定性或定量检测手段判定缺陷程度,比如缺陷范围、凹坑的深度或凸包的高度等,然后以此为基准对模具型面进行反向补偿,最后以凸包或凹坑是否消除作为检验补偿效果是否达成的评价标准。相比于方法一与方法二,一些数字化分析与检测技术(如板成形有限元分析技术、基于点云数据的表面缺陷定量评价技术等)能够很好的集成到方法三中。因此,方法三在表面缺陷的解决效率、成本控制与零件表面质量等方面均优于方法一与方法二,是解决车身表面缺陷的一种有效途径。然而,方法三在实际应用中仍然存在一定的局限性,主要体现在方法三的补偿基准以及补偿结果的评价标准与车身表面质量的最终验收标准不一致。在汽车生产中,主要依靠车身在光室中的光影条纹质量对车身的表面质量进行评价,由于车身的光影条纹对曲面曲率极为敏感,经过补偿后,即使在a级曲面上探测不到凹坑或凸包缺陷,也不能保证外覆盖件的表面曲率与理论数模的曲率完全一致,原缺陷区域的光影条纹仍有可能出现扭曲或不光顺的现象。

7、因此,工程中需要一种能够直接以光影分析结果为补偿基准和评价标准的表面缺陷补偿方法。

技术实现思路

1、本发明解决了工程中缺少一种能够直接以光影分析结果为补偿基准和评价标准的车身表面缺陷补偿方法的问题。

2、方案一,本发明提供一种基于点云光影分析技术的车身表面缺陷补偿模型获取方法,所述方法包括如下步骤:

3、s1、将车身外覆盖件点云数据、理论模具型面的曲面数据导入到计算机辅助设计软件中;

4、s2、利用光影分析工具分别计算出车身外覆盖件点云数据光影条纹与理论模具型面的曲面数据光影条纹,并识别出二者不相同的区域,将这些区域定义为表面缺陷区域;

5、s3、正向调整车身外覆盖件点云数据光影条纹,使调整后的车身外覆盖件点云数据光影条纹与理论模具型面的曲面数据光影条纹一致;

6、s4、对比正向调整前后的车身外覆盖件点云数据,获取调整量值云图,所述调整量值云图中显示调整增量;

7、s5、依据所述调整量值云图,在计算机辅助设计软件中对存在表面缺陷区域的理论模具型面的曲面数据进行变形补偿处理,获取所述车身表面缺陷补偿模型。

8、进一步,所述车身外覆盖件指能够体现车身外观造型特征的零件,包括发动机盖外板、翼子板、门外板、侧围外板、行李箱外板、后背门外板和车顶盖外板。

9、进一步,所述计算机辅助设计软件包括任何具有光影分析功能与曲面变形功能的软件程序。

10、进一步,所述车身外覆盖件点云数据包括经由任何数字化分析与检测技术获取的数据。

11、进一步,所述车身外覆盖件点云数据包括通过有限元模拟软件获取的回弹后的车身外覆盖件网格数据。

12、进一步,所述车身外覆盖件点云数据包括通过光学检测设备获取的车身外覆盖件外表面扫描数据。

13、进一步,所述对比正向调整前后的车身外覆盖件点云数据,获取调整量值云图;采用矢量差分析工具进行。

14、进一步,所述对存在表面缺陷区域的理论模具型面的曲面数据进行变形补偿处理,补偿的方向为与车身外覆盖件点云数据光影条纹变化趋向相反的方向,补偿的量值为所述调整量值云图中的调整增量。

15、方案二、作为一个整体的技术方案,本发明还提供一种基于点云光影分析技术的车身表面缺陷补偿模型获取系统,包括以下模块:

16、数据导入模块:导入车身外覆盖件点云数据、理论模具型面的曲面数据;

17、缺陷定义模块:计算出车身外覆盖件点云数据光影条纹与理论模具型面的曲面数据光影条纹,并识别出二者不相同的区域,将这些区域定义为表面缺陷区域;

18、缺陷调整模块:正向调整车身外覆盖件点云数据光影条纹,使调整后的车身外覆盖件点云数据光影条纹与理论模具型面的曲面数据光影条纹一致;

19、云图显示模块:对比正向调整前后的车身外覆盖件点云数据,获取调整量值云图,所述调整量值云图中显示调整增量;

20、补偿处理模块:依据所述调整量值云图,在计算机辅助设计软件中对存在表面缺陷区域的理论模具型面的曲面数据进行变形补偿处理,获取车身表面缺陷补偿模型。

21、方案三、作为一个整体的技术方案,本发明还提供一种基于点云光影分析技术的车身表面缺陷补偿模型获取装置,所述装置包括微处理器以及存储器,所述存储器中存储有计算机程序,在微处理器运行所述程序时,执行上述一种基于点云光影分析技术的车身表面缺陷补偿方法中所述的方法。

22、本发明所述车身表面缺陷补偿模型获取方法的有益效果为:

23、(1)在汽车生产中,主要依靠车身在光室中的光影条纹质量对车身的表面质量进行评价,由于车身的光影条纹对曲面曲率极为敏感,经过补偿后,即使在a级曲面上探测不到凹坑或凸包缺陷,也不能保证外覆盖件的表面曲率与理论数模的曲率完全一致,原缺陷区域的光影条纹仍有可能出现扭曲或不光顺的现象。原有的外覆盖件缺陷补偿办法都是以在外覆盖件上探测不到凹坑或凸包缺陷为补偿基准,没有从外覆盖件光影条纹质量这一角度入手,进行缺陷补偿,本发明提供一种直接以外覆盖件光影分析结果为补偿基准的车身表面缺陷补偿模型获取方法,所述模型可以用作车身表面缺陷补偿的基准,弥补了车身表面缺陷补偿领域中的这一技术空白。

24、(2)利用曲面曲率与光影之间的协同变化特征,直接利用数字化光影技术对车身外覆盖件的表面缺陷进行补偿,有效减少了因外覆盖件表面缺陷造成的模具整改次数,缩短了模具开发周期,节省了模具开发成本,并显著提高了外覆盖件的表面质量。

25、本发明所述车身表面缺陷补偿模型获取方法、车身表面缺陷补偿模型获取系统以及车身表面缺陷补偿模型获取装置可以应用在汽车外饰面制造技术领域、汽车外饰面缺陷检测技术领域以及汽车外饰面缺陷补偿领域。

- 还没有人留言评论。精彩留言会获得点赞!