基于机理数据融合的管片拼装机运动状态预测方法

本发明涉及管片拼装运动状态预测的,尤其涉及一种基于机理数据融合的管片拼装机运动状态预测方法。

背景技术:

1、现阶段随着我国城市人口的快速增多,城市所面临的交通压力也愈加紧张。为了减少交通压力对城市正常运行造成的负荷,城市决策者更倾向于采用盾构机进行地下交通施工。在盾构机施工过程中,管片拼装是其中一项重要环节。但现阶段管片拼装机还主要采用人工操作的方法,其智能化、自动化程度较低。

2、对于超大直径盾构机的管片拼装机而言,由于其内部结构复杂和施工环境恶劣等情况使得难以对管片拼装机施工时的运行状态进行精准预测,无法对管片拼装机的施工情况进行实时监测,这会导致管片拼装机施工时产生精度差、安全系数低等缺陷。

3、针对此类缺陷,如何通过建立一种机理数据融合模型来实现在复杂环境可变负载工况下对管片拼装机的精准运动状态预估和实时监测具有重要意义。

4、申请号为202210739896.x的发明专利公开了一种基于深度神经网络的盾构掘进姿态预测方法,包括以下步骤:基于盾构机上的传感器采集相关的历史盾构施工数据;对历史盾构施工数据进行预处理:包括异常值处理、小波变换降噪以及数据标准化;通过预处理后将盾构施工数据转换为适合盾构掘进姿态预测模型的数据;确定盾构掘进姿态预测模型的步长s与预测时间段t,将预处理后的数据进行连续读取,生成时间序列数据;基于预处理后的数据以及时间序列数据建立基于lstm神经网络的盾构掘进姿态预测模型,并将作为历史数据集的历史盾构施工数据划分为训练集和测试集,对盾构掘进姿态预测模型进行训练和测试,通过均方根误差判断模型预测的效果,最终保留预测效果最佳的模型参数,将预测效果最佳的模型参数作为盾构掘进姿态预测模型的参数,得到最终的盾构掘进姿态预测模型;将实际检测到的盾构施工数据输入最终得到的盾构掘进姿态预测模型中进行盾构姿态预测,得到盾构机下一时刻的姿态。上述发明能够有效的降低施工数据中噪声的影响,并且在面对海量、高维数据对象时,依旧能够保持良好的预测效果。但是,上述发明单纯的利用采集数据作为输入参数对神经网络进行训练并预测盾构姿态的准确率较差,而且现场施工数据即使经过前处理也会存在误差,需要采取一定的方法减少预测误差。

技术实现思路

1、针对管片拼装机内部结构复杂且施工环境恶劣,难以对其施工运行状态进行实时监测和短期精准预测,并且现阶段单一采用有限元模型进行仿真较为费时费力,并且仿真结果与实际运动情况有较大误差的技术问题,本发明提出一种基于机理数据融合的管片拼装机运动状态预测方法,将管片拼装机内部传感器采集的生产实际数据、管片拼装机刚柔耦合仿真模型得出的仿真模拟数据和管片拼装机机理数据模型输出的机理数据进行融合,三种数据相互补充获得管片拼装机精准的施工运行状态预测,以达到实时监测、提前预测的目的。

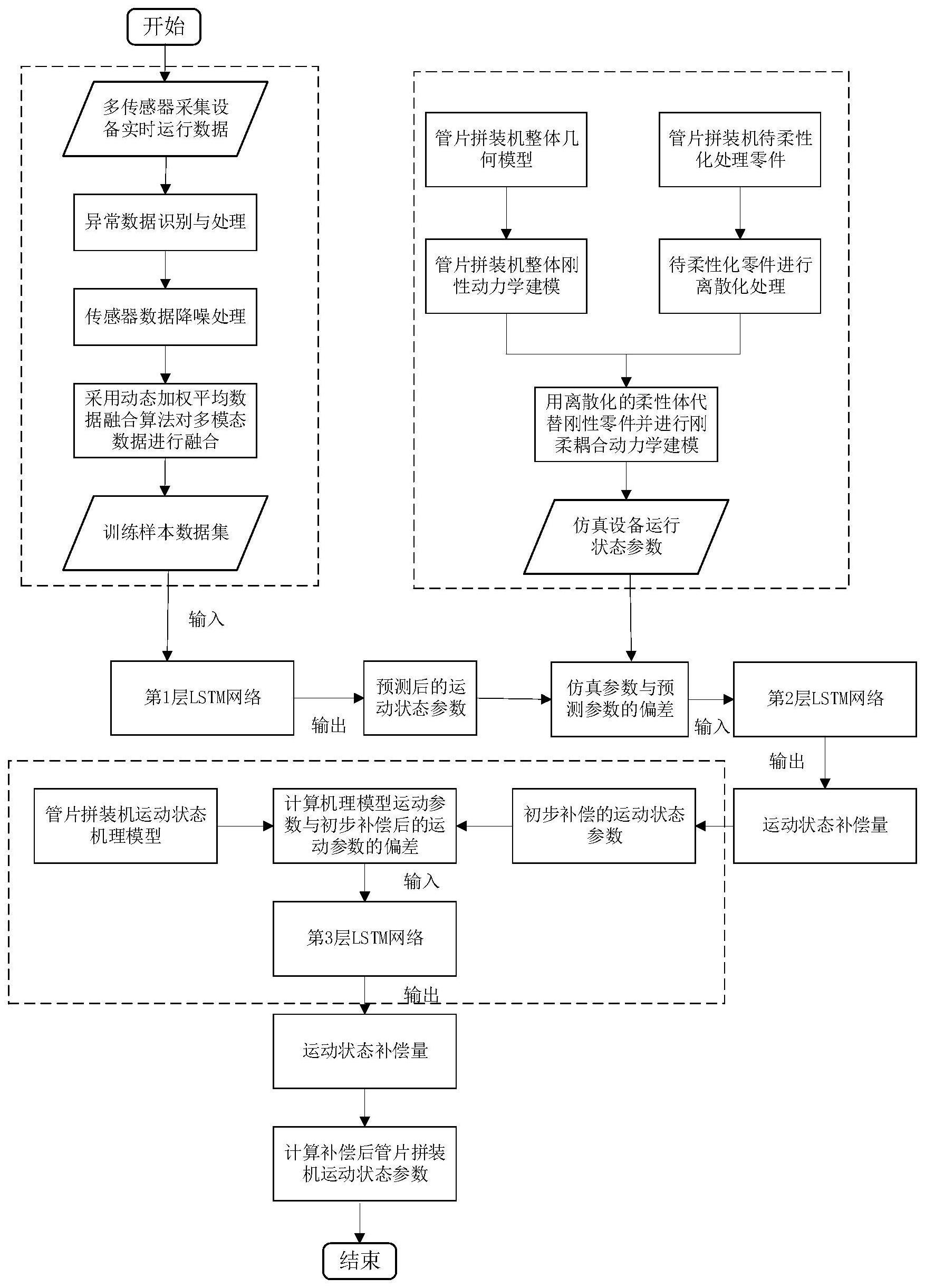

2、为了达到上述目的,本发明的技术方案是这样实现的:一种基于机理数据融合的管片拼装机运动状态预测方法,其步骤如下:

3、s1:根据管片拼装机内部设置的传感器进行数据采集,并将采集得到的数据进行预处理后融合形成所需的实测状态参数数据e1,组成样品数据集p1;

4、s2:利用样本数据集p1对管片拼装机运动状态的预测模型i进行训练,保留预测效果最佳的模型参数并将预测效果最佳的模型参数作为预测模型i的参数,得到最终预测模型i;在实际运行过程中,将采集的样本数据进行预处理和融合后输入至最终预测模型i中得到管片拼装机的运行状态预测参数;

5、s3:对管片拼装机建立刚柔耦合动力学模型,对管片拼装机的缸体零部件进行柔性建模使刚柔耦合动力学模型与实际生产相一致,刚柔耦合动力学模型输出仿真运行状态数据e2;

6、s4:将运行状态预测参数与仿真运行状态数据e2进行偏差计算得到偏差数据集p2,利用偏差数据集p2对管片拼装机运动状态的初次补偿模型进行训练,保留计算效果最佳的模型参数作为初次补偿模型的参数得到最终初次补偿模型;将实时计算的偏差作为最终初次补偿模型的输入得到预测运行状态数据的补偿量α1;

7、s5:将步骤s4中输出的预测运行状态数据的补偿量α1对步骤s2得到的运行状态预测参数进行补偿得到初次补偿的预测运动状态数据e3;

8、s6:对管片拼装机进行运动学机理模型的搭建,对运动学机理模型输入拼装运动得到机理模型的运行状态数据;

9、s7:将初次补偿的预测运行状态数据与运动学机理模型的运行状态数据进行偏差计算得到偏差数据集p3,利用偏差数据集p3对管片拼装机运动状态的二次补偿模型进行训练,保留效果最佳的模型参数作为二次补偿模型的参数得到最终二次补偿模型;将实时计算的偏差作为最终二次补偿模型的输入,得到预测运行状态数据的补偿量α2;

10、s8:利用补偿量α2对初次补偿的预测运动状态数据e3进行二次补偿得到最终的管片拼装机预测运行状态数据。

11、优选地,所述步骤s1中预处理的方法为:将多类传感器同一时间测量的多类数据作为一组数据,对每一组数据进行异常数据点的剔除和背景噪音的消除;采用标准中值滤波处理消除每一组数据中的背景噪音;通过k-means聚类算法建立特征量数据点异常检测模型,计算每一组数据中每个数据点与其所属簇的平均距离,如果某个数据点与其所属簇的平均距离超过一定阈值,将其视为异常点,并将其从每一组数据中剔除。

12、优选地,采用动态加权平均数据融合算法对预处理后多类传感器采集的数据进行融合;所述动态加权平均融合算法为:

13、动态权重分配比为:

14、

15、动态加权平均的计算公式为:

16、

17、其中,表示传感器n在s时刻对于目标的即时偏差;m表示传感器的个数;δ表示目标点;n表示传感器代号;表示m个传感器的即时偏差和;xδ表示动态加权平均法的融合信息;xukf{i,δ}表示传感器对目标点δ的观测信息的滤波值。

18、优选地,所述建立刚柔耦合动力学模型的方法为:

19、s3.1在三维建模软件creo中对管片拼装机中的部分运行过程中发生柔性形变的零件进行建模,并将零件体转为.x_t格式导入有限元分析软件ansys的环境变量中,对零件体进行离散化处理生成柔性零件的中性文件;

20、s3.2在三维建模软件creo中对管片拼装机整体进行三维建模,并将装配体以.x_t格式导入adams软件的环境变量中,根据管片拼装机的运动状态设置对刚性体和柔性体的约束,使得装配体完成刚柔耦合初步设定;

21、s3.3将柔性零件的中性文件代替adams软件中相应装配体的刚性件完成管片拼装机的刚柔耦合动力学模型的建立;

22、s3.4在adasms软件中将管片拼装机的刚柔耦合动力学模型添加运动约束和驱动,使用adasms软件的驱动器编辑工具,将驱动与相应的部件关联起来,并定义驱动零件的运动特性。然后根据管片拼装机实际施工时的所需时间进行路径规划设置工步;

23、s3.5根据步骤s3.4所设置的工步规划,对刚柔耦合动力学模型的每一个驱动单元进行驱动参数的设置,完成上述设置后对管片拼装机的刚柔耦合进行运动学仿真输出仿真运行状态数据e2。

24、优选地,根据管片拼装机的运动特性通过约束编辑工具定义运动约束,运动约束包括回转机构的旋转约束和油缸的平移约束,,以限制各个部件的运动范围;所述工步包括:工步一:安装最下端的标准管片a通过径向升降、轴向平移以及微调整,将管片放到固定位置;工步二:对称的两标准管片a的安装;抓取管片后轴向旋转、径向升降、轴向平移以及微调整工作,最后将管片放到指定位置;工步三:上部左右对称的两连接管b的安装,抓取管片后轴向旋转、径向升降、轴向平移以及微调整工作,最后将管片放到指定位置;工步四:顶部楔形封顶管片k的安装,抓取管片后轴向旋转、径向升降、轴向平移以及微调整工作,最后将管片放到指定位置。

25、优选地,所述步骤s4中的偏差为多组预测数据与仿真运行状态数据之间的平均偏差,即:

26、

27、其中,为每个样本数据的偏差,xr表示仿真运行状态数据,表示运行状态预测参数,g表示预测数据样本数量;

28、所述步骤s7的偏差为多组初次补偿的预测运行状态数据与运动学机理模型的运行状态数据之间的平均偏差,且:

29、

30、其中,为每个样本数据的偏差,yt表示仿真运行状态数据,表示运行状态预测参数,j表示预测数据样本数量。

31、优选地,所述对管片拼装机进行运动学机理模型的搭建的方法为:将管片拼装机分为粗调机构和微调机构两类,其中微调机构为拼装抓取机构,对管片进行微调处理,粗调机构主要完成管片拼装机的x轴的回转与平移以及z轴的提升,分别对该三类运动形式进行机构末端运动方程、末端速度方程和末端加速度方程的建立;

32、管片拼装机的运动学方程为:

33、粗调机构末端运动方程:

34、

35、其中,l0为回转机构和提升机构坐标系之间的初始距离,l1为平移机构和提升机构坐标系之间的初始距离,l2为提升机构的移动距离,l3为平移机构的移动距离,ψ1为回转机构转动的角度;tx、ty、tz分别表示粗调机构末端机构沿x轴、y轴、z轴方向位移;

36、粗调机构末端在x、y、z轴方向上的速度分别为:

37、

38、其中,分别表示移动距离l2和l3的导数,分别表示粗调机构末端机构沿x轴、y轴、z轴方向的速度,为回转机构转动的角度ψ1的导数,θ1表示x轴旋转角;

39、粗调机构末端中心在x、y、z轴方向上的加速度分别为:

40、

41、其中,分别表示粗调机构末端机构沿x轴、y轴、z轴方向的加速度,分别为移动距离l3、角度ψ1、移动距离l2的二次导数;

42、微调机构完成对管片进行左右摇摆和前后俯仰,两种运动形式进行同样的机构末端运动方程、末端速度方程和末端加速度方程的建立:

43、微调机构末端运动方程:

44、

45、其中,tx、ty、tz分别表示微调机构末端机构沿x轴、y轴、z轴方向的位移,i1为设定平面到管片坐标旋转中心的距离,i2为管片坐标旋转中心到运动平面的距离,ψ2为俯仰角,η2为横摇角,b表示沿z轴方向的移动距离;

46、微调机构末端在x、y、z轴方向上的速度分别为:

47、

48、其中,分别表示微调机构末端机构沿x轴、y轴、z轴方向的速度,分别表示横摇角η2的导数、俯仰角ψ2的导数、移动距离b的二次导数;

49、微调机构末端的中心在x、y、z轴方向上的加速度分别为:

50、

51、其中,分别表示微调机构末端机构沿x轴、y轴、z轴方向的加速度,分别横摇角η2和移动距离b的二次导数;

52、基于微调机构、粗调机构的运动学机理模型和运动学方程,对管片拼装机位置进行逆解分析求解得出执行油缸运动距离及其运动速度,油缸铰链坐标系相对于微调平台坐标系的位置和姿态通过两次旋转实现:

53、

54、其中,ara为坐标系转换矩阵,ψ2为俯仰角,η2为横摇角;

55、执行油缸运动距离为:

56、

57、其中,ji为油缸执行距离,ra为管片坐标系相对于设定平面的位姿,ai为油缸铰链点相对于油缸铰链坐标系的位置矢量,ai为微调平台铰链点相对于微调平台坐标系的位置矢量,aix、aiy、aiz分别表示微调平台铰链点相对于微调平台坐标系的x轴、y轴、z轴的位置矢量,aix、aiy、aiz分别表示为油缸铰链点相对于油缸铰链坐标系的x轴、y轴、z轴的位置矢量;

58、

59、其中,ω表示微调平台的角速度。

60、优选地,所述初次补偿为对比仿真得到的预测运行状态数据和实际观测数据之间的差异,可以推断出预测结果中的潜在偏差,并对预测结果进行相应的调整;

61、所述二次补偿为对比运动学机理模型数据和二次补偿数据之间的差异,可以推断出预测结果中的潜在偏差,并对预测结果进行相应的调整。

62、优选地,所述预测模型、初次补偿模型和二次补偿模型均为lstm神经网络;

63、所述预测模型的损失函数为mse且:

64、

65、其中,和分别表示样本q的真实值和预测值,l为样本的个数;

66、所述初次补偿模型的损失函数为dtw且损失函数ε1为:

67、

68、其中,α1表示初次补偿模型的运动状态补偿量;χ(p2)表示初次补偿模型的偏差量;ωe>0为加权系数,k表示样本数据组;

69、所述二次补偿模型的损失函数为dtw且损失函数ε2为:

70、

71、其中,χ(p3)表示二次补偿模型的偏差量数据;ξu>0为加权系数,u表示样本数据组。优选地,多层lstm神经网络的预测补偿计算公式如下:

72、e=f(f(lsmt(e1)+α1e2)+α2e3)

73、式中,e表示经过多次补偿后的运动状态预测参数,lsmt(e1)表示第一层lstm神经网络预测管片拼装机末端的运动状态参数,e1表示融合后的实测状态参数,e2表示刚柔耦合运动学模型的仿真运行状态数据,e3表示初次补偿的预测运动状态数据,α1表示第二层lstm神经网络输出所得运动参数的补偿量,α2为第三层lstm神经网络训练所得运动参数的补偿量,f表示第一次补偿映射函数,f表示第二次补偿映射函数。

74、与现有技术相比,本发明的有益效果:采用机理数据融合方法通过将管片拼装机机理模型的末端执行件的运动参数和lstm神经网络的数据模型参数进行融合,大大提高了管片拼装机运动参数短期预测的精度,实现了管片拼装机的智能化拼装和短期预测,减小了人力劳动可能带来的操作误差。

- 还没有人留言评论。精彩留言会获得点赞!