一种基于图像的金属外壳光学尺寸检测方法及系统与流程

本发明涉及金属检测,具体来说,涉及一种基于图像的金属外壳光学尺寸检测方法及系统。

背景技术:

1、在现代工业自动化生产中,连接器检测通常这种带有高度重复性和智能性的工作只能用人肉眼来完成,但有些时候,如微小的尺寸要精确快速测量,形状匹配,颜色识别等,人们根本无法用肉眼连续稳定地进行,其他物理传感器也难于有用武之地。随着电子技术的不断小型化和高密度组装趋势,对产品的检测要求也越来越严密,传统的目视检测已经远远达不到要求。随着先进制造技术的发展和光电技术产品的开发向高科技、高精度、高质量、高附加值、小型化及集成化方向发展,相应的精密检测技术也该适应这种发展。精密检测技术应为先进制造业服务,担负起质量技术保证。

2、进入21世纪,光电子、信息、机电、汽车等产业技术不断革新,各种高科技产品,如数码相机、液晶、汽车等快速渗透进入每个家庭,而高精度的各类零部件成了产品的关键,企业精密超精密加工需求持续扩大;另外当前模具加工的重点发展方向之一就是单件高精度加工,也就是高档模具需求旺盛。

3、在现代化生产中,常需要对工件进行尺寸测量,判断产品是否符合生产标准。而对于多孔金属工件,若采用人工测量方法,需要分别对圆孔、直线测量,效率和精度低。传统生产主要采用人工测量方法,测量范围有限,精度也受主观因素影响,无法满足大批量、高强度、高精度的测量要求。

4、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、针对现有技术的不足,本发明提出一种基于图像的金属外壳光学尺寸检测方法及系统,解决了上述背景技术中提出现有的传统生产主要采用人工测量方法,测量范围有限,精度也受主观因素影响,无法满足大批量、高强度、高精度的测量要求的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:

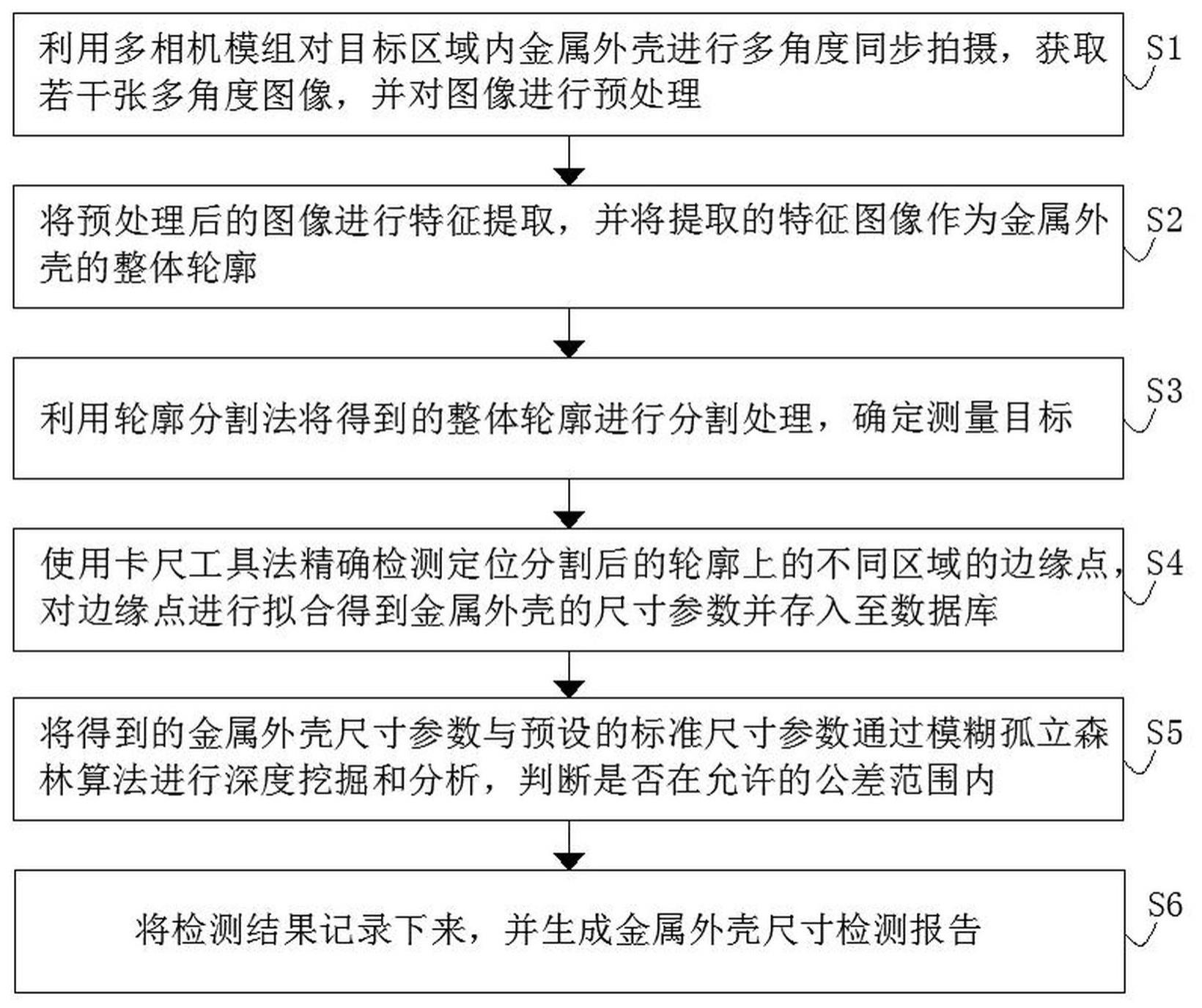

3、根据本发明的一个方面,提供了一种基于图像的金属外壳光学尺寸检测方法,该检测方法包括以下步骤:

4、s1、利用多相机模组对目标区域内金属外壳进行多角度同步拍摄,获取若干张多角度图像,并对图像进行预处理;

5、s2、将预处理后的图像进行特征提取,并将提取的特征图像作为金属外壳的整体轮廓;

6、s3、利用轮廓分割法将得到的整体轮廓进行分割处理,确定测量目标;

7、s4、使用卡尺工具法精确检测定位分割后的轮廓上的不同区域的边缘点,对边缘点进行拟合得到金属外壳的尺寸参数并存入至数据库;

8、s5、将得到的金属外壳尺寸参数与预设的标准尺寸参数通过模糊孤立森林算法进行深度挖掘和分析,判断是否在允许的公差范围内;

9、s6、将检测结果记录下来,并生成金属外壳尺寸检测报告。

10、进一步的,所述利用多相机模组对目标区域内金属外壳进行多角度同步拍摄,获取若干张多角度图像,并对图像进行预处理包括以下步骤:

11、s11、根据需要检测的金属外壳的大小和形状,设定多相机模组的位置和角度,确保能从多个角度对金属外壳进行拍摄;

12、s12、启动多相机模组,对目标区域内的金属外壳进行同步拍摄,获取同一时间点的多角度图像信息;

13、s13、对获取的多角度图像信息数据的重复数据、缺失值和异常值进行去噪、滤波及平滑处理;

14、s14、将获取的多角度图像信息数据中未处理的数据行进行联结,生成新的数据表,通过外部键值将不同的数据表进行关联,生成完整的数据表,并得到准确数据集。

15、进一步的,所述将预处理后的图像进行特征提取,并将提取的特征图像作为金属外壳的整体轮廓包括以下步骤:

16、s21、从预处理后的图像中提取图像序列,并对图像序列中的每帧图像进行灰度化处理,得到灰度图像;

17、s22、采用sobel算子计算灰度图像中每个像素点的边缘梯度;

18、s23、采用局部梯度均值法对边缘梯度进行局部筛选及增强,并设置阈值对边缘梯度进行过滤,得到梯度图像;

19、s24、通过欧式距离计算区域面积的有序特征向量来表示图像;

20、s25、对梯度图像进行细化及二值化处理,并将梯度值大于阈值的像素点作为边缘点;

21、s26、将相邻的边缘点连接成连通域,得到最终的边缘图像作为金属外壳的整体轮廓。

22、进一步的,所述利用轮廓分割法将得到的整体轮廓进行分割处理,确定测量目标包括以下步骤:

23、s31、设定固定阈值参数;

24、s32、循环遍历轮廓上的点,得到其总数为n;

25、s33、选定一个参考点作为起始点,并连接起始点与第n/2点作为逼近总线段;

26、s35、计算轮廓线上的点与逼近总线段的距离,若轮廓线上的点与逼近总线段的距离大于固定阈值参数,则以最大距离点与逼近总线段起点和终点连接组成新的两条逼近线段一和逼近线段二替代逼近总线段;

27、s36、继续迭代计算与轮廓点的距离,直至所有线段距离都满足小于固定阈值参数;

28、s37、若某一段轮廓上的点基本满足直线方程,则被分割成直线;若不满足直线分割,则依次比较轮廓内所有相邻的逼近线段,并利用圆弧去近似;

29、s38、若圆弧近似的最大误差小于逼近线段的平均误差,则用圆弧去替代相邻的逼近线段,轮廓被分割成圆弧,若圆弧为闭合多边形,则轮廓被分割为圆;

30、s39、根据得到的直线、圆弧和圆的参数,来确定测量目标的尺寸参数。

31、进一步的,所述使用卡尺工具法精确检测定位分割后的轮廓上的不同区域的边缘点,对边缘点进行拟合得到金属外壳的尺寸参数并存入至数据库包括以下步骤:

32、s41、获取待测量目标的基本信息,包括圆的直径和中心坐标以及直线的两个端点坐标;

33、s42、在直线或圆轮廓上产生等距、等大的测量矩形,用于依次检测定位边缘点的位置;

34、s43、确定每个测量矩形所检测到的最佳边缘点;

35、s44、计算测量矩形内像素点的梯度幅度值和方向;

36、s45、根据非极大值抑制法确定的像素点即为最佳边缘点;

37、s46、通过基于tukey算法对最佳边缘点进行拟合得到金属外壳的尺寸参数。

38、进一步的,所述通过基于tukey算法对最佳边缘点进行拟合得到金属外壳的尺寸参数包括以下步骤:

39、s461、在迭代的开始,所有的边缘点都被赋予相同的权重,即w1;

40、s462、使用最小二乘法对这些边缘点进行拟合,得到一个标准直线;

41、s463、计算每个边缘点到这条直线的距离;

42、s464、如果某个边缘点到直线的距离小于预设值,则在下一次迭代中的权重仍然设为w1,如果距离大于预设值,则权重设为w0;

43、s465、在每次迭代中更新每个点的权重,并逐渐消除离群值;

44、s466、重复步骤s461-步骤s465,直到所有的点的权重值稳定下来,并得到了削波因数;

45、s467、根据权重和削波因数,使用tukey权重函数进行拟合,得到最终的边缘轮廓像素坐标;

46、s468、通过标定方法,将边缘轮廓像素坐标与常用的坐标进行转换,得到每个像素对应的物理尺寸,并通过换算计算得到金属外壳的尺寸参数并存入至数据库。

47、进一步的,所述将得到的金属外壳尺寸参数与预设的标准尺寸参数通过模糊孤立森林算法进行深度挖掘和分析包括以下步骤:

48、s51、从数据库中提取得到的金属外壳尺寸参数与预设的标准尺寸参数;

49、s52、根据生产线的尺寸制造要求分析,确定影响尺寸制造要求的相关因素集,并设置相应的评价级别;

50、s53、使用孤立森林算法对提取得到的金属外壳尺寸参数与预设的标准尺寸参数进行训练,并计算异常分数,并判断各个参数是否存在尺寸制造要求失衡;

51、s54、将利用孤立森林算法得到的异常分数值进行归一化,并计算模糊集合;

52、s55、通过专业人员评估对各因素在不同评价级别上进行打分,组成模糊关系矩阵;

53、s56、利用模糊运算算子将模糊集合与模糊关系矩阵进行计算,得到模糊综合评价结果向量;

54、s57、根据向量中的分量值和等级的秩求和,得到待评价对象的相对位置,并判断其尺寸制造要求状况;

55、s58、判断是否在允许的公差范围内,若在,则金属外壳尺寸合格,若不在,则不合格;

56、s59、将模糊孤立森林算法得到的金属外壳尺寸的制造要求分析结果通过人员和生产要求进行优化。

57、进一步的,所述根据生产线的尺寸制造要求分析,确定影响尺寸制造要求的相关因素集,并设置相应的评价级别包括以下步骤:

58、s521、根据生产线的业务特点和管理需求,收集与金属外壳尺寸有关的各种影响因素;

59、s522、对所述各种影响因素的供需相关因素进行筛选和分类,去除重复因素,并归纳为可衡量的因素集;

60、s523、设定因素权重,并为每个因素设定一个评价级别;

61、s524、根据评价级别来反映该因素在生产线的尺寸制造要求分析中的表现。

62、进一步的,所述利用模糊运算算子将权重向量与模糊关系矩阵进行计算公式为:;

63、式中,为模糊运算算子;

64、为第个评价结果的种类的模糊综合评价向量;

65、为某个待评价对象的因素集中评价因素对评语集中各种可能的评价结果的隶属程度矩阵;

66、为所有单因素的隶属度组成的一个模糊集合;

67、 a、 b为非零自然数;

68、 e为模糊集合;

69、 a为模糊综合评价结果向量;

70、为模糊集合的值;

71、d为隶属度矩阵的行数。

72、根据本发明的另一个方面,还提供了一种基于图像的金属外壳光学尺寸检测系统,该系统包括:图像采集与预处理模块、特征提取模块、数据处理模块、尺寸测量模块、数据分析模块及报告生成模块;

73、其中,所述图像采集与预处理模块,用于利用多相机模组对目标区域内金属外壳进行多角度同步拍摄,获取若干张多角度图像,并对图像进行预处理;

74、所述特征提取模块,用于将预处理后的图像进行特征提取,并将提取的特征图像作为金属外壳的整体轮廓;

75、所述数据处理模块,用于利用轮廓分割法将得到的整体轮廓进行分割处理,确定测量目标;

76、所述尺寸测量模块,用于使用卡尺工具法精确检测定位分割后的轮廓上的不同区域的边缘点,对边缘点进行拟合得到金属外壳的尺寸参数并存入至数据库;

77、所述数据分析模块,用于将得到的金属外壳尺寸参数与预设的标准尺寸参数通过模糊孤立森林算法进行深度挖掘和分析,判断是否在允许的公差范围内;

78、所述报告生成模块,用于将检测结果记录下来,并生成金属外壳尺寸检测报告。

79、本发明的有益效果为:

80、1、本发明首先对目标进行灰度化、增强、滤波等预处理,再提取区域轮廓,使得提高直线和圆的边缘点定位准确性,并且使用基于卡尺工具的边缘点检测方法,采用基于tukey拟合算法对直线和圆形进行测量,计算得到亚像素精度尺寸,从而可以提高测量精度且效率高。

81、2、本发明通过卡尺工具检测边缘点,使得通过产生大小、距离都一致的测量矩形来检测垂直于矩形的梯度幅值最大的边缘点,用设定好的测量矩形数目依次得到最优边缘点,最后拟合所有检测到的边缘点即可得到更加精确的边缘轮廓,减少了遍历的时间,提高了检测效率。

82、3、本发明通过模糊孤立森林算法,使得可以用于检测金属外壳尺寸参数是否在预设的标准尺寸的公差范围内,从而有助于及时发现生产过程中的问题,提高产品质量,并且即使金属外壳尺寸参数有一些小的偏差,模糊孤立森林算法也可以正确地判断其是否在允许的公差范围内,进而提高了检测的正确性。

- 还没有人留言评论。精彩留言会获得点赞!