一种钢材生产过程能耗预测方法与流程

本发明涉及能源管理和优化,具体为一种钢材生产过程能耗预测方法。

背景技术:

1、钢材生产过程能耗预测是指通过建立模型或使用统计分析等方法,对钢材生产过程中的能源消耗进行预测和评估,其能够提供关于能耗水平和能耗变化趋势的信息,帮助钢铁企业进行能源管理和优化决策,通过能耗预测,可以帮助钢铁企业评估和优化能源使用,以降低整个生产过程的能耗,帮助企业进行能源管理和优化决策,从而实现节能减排的目标,还可以为钢铁企业提供关于能源消耗的准确估计,帮助企业进行生产计划和资源调配,通过对能耗的预测,企业可以合理安排生产任务、计划原材料采购和设备调度,以保证充足的能源供应和高效的生产运转。

2、钢铁生产流程是典型的铁-煤化工过程,其动态运行过程的物理本质是铁素流在能量流的驱动和作用下,按照设定的“程序”,沿着特定的“流程网络”做动态-有序的运行,实现从原材料使用到生产出最终产品,其能源消耗受原燃料条件、冶炼工艺水平和生产结构等影响较大,因此在对其能耗进行预测的过程中,若想保证预测结果的准确性,不能够光考虑到其最终产品的产出量,更需要考虑其中间产物的产出量。

3、公开号为cn105204333b提供的一种提高钢铁企业能源利用率的能耗预测方法,其针对各工序能源消耗的相关性分析和对求解算法的改进,提供一种科学的、准确的能源预测方法,可以根据生产计划和操作人员的要求迅速实现未来一个或多个生产计划期内的能源消耗方案;但是该方法只考虑到各个工序部分能源消耗的情况,并没有考虑到各个工序的产物的产出量和最后的产品的相关性,事实上,各个工序的产物的产出量和最后的产品量息息相关,而各个工序的产物的产出量又和能耗量进行挂钩,上述方案仅考虑到各个工序部分能源消耗的情况,并不能完整反映出各个工序的完整能源消耗情况,造成预测的结果不准确,因为钢材的各个生产步骤是十分复杂的过程,所需要的能源种类也较多,因此很难完整地采集各个工序能源消耗的情况。

技术实现思路

1、本发明的目的在于提供一种钢材生产过程能耗预测方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

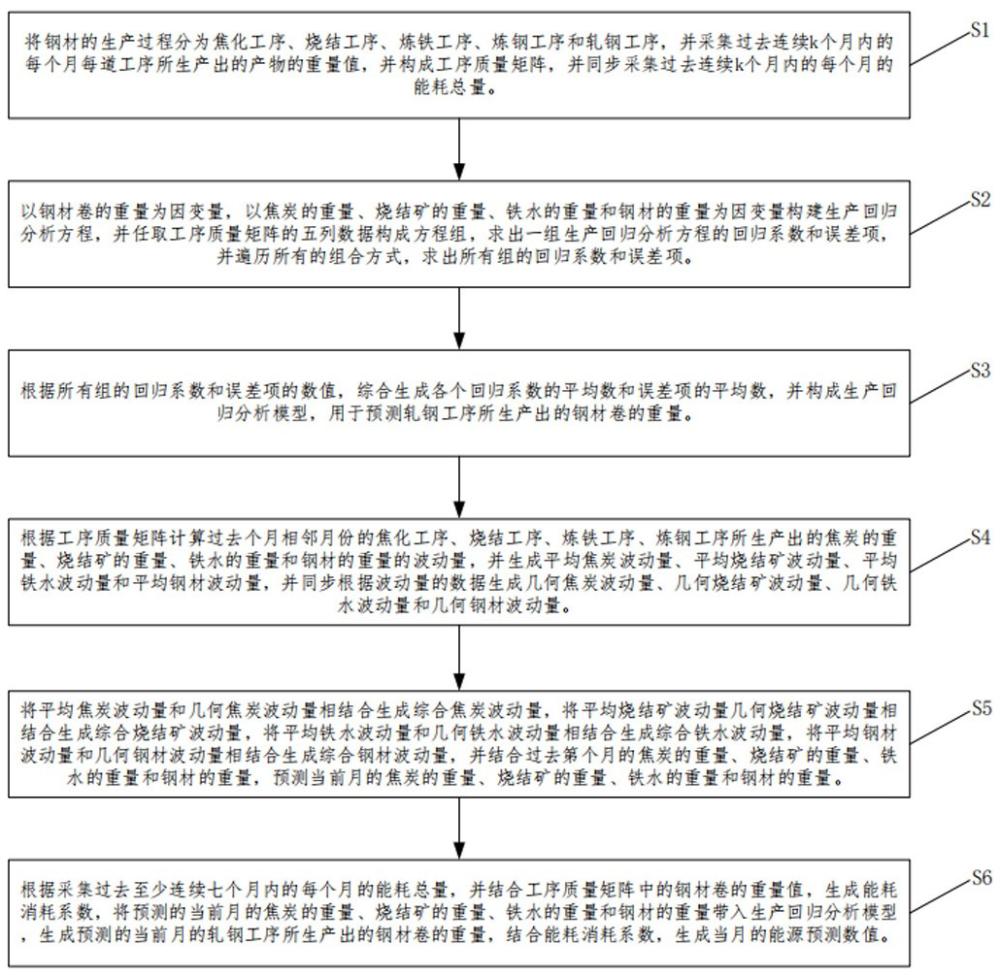

3、一种钢材生产过程能耗预测方法,具体步骤包括:

4、s1: 将钢材的生产过程分为焦化工序、烧结工序、炼铁工序、炼钢工序和轧钢工序,并采集过去连续个月内的每个月每道工序所生产出的产物的重量值,并构成工序质量矩阵,并同步采集过去连续个月内的每个月的能耗总量,并且,且;

5、s2: 以钢材卷的重量为因变量,以焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量为因变量构建生产回归分析方程,并任取工序质量矩阵的五列数据构成方程组,求出一组生产回归分析方程的回归系数和误差项,并遍历所有的组合方式,求出所有组的回归系数和误差项;

6、s3: 根据所有组的回归系数和误差项的数值,综合生成各个回归系数的平均数和误差项的平均数,并构成生产回归分析模型,用于预测轧钢工序所生产出的钢材卷的重量;

7、s4: 根据工序质量矩阵计算过去个月相邻月份的焦化工序、烧结工序、炼铁工序、炼钢工序所生产出的焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量的波动量,并生成平均焦炭波动量、平均烧结矿波动量、平均铁水波动量和平均钢材波动量,并同步根据波动量的数据生成几何焦炭波动量、几何烧结矿波动量、几何铁水波动量和几何钢材波动量;

8、s5: 将平均焦炭波动量和几何焦炭波动量相结合生成综合焦炭波动量,将平均烧结矿波动量几何烧结矿波动量相结合生成综合烧结矿波动量,将平均铁水波动量和几何铁水波动量相结合生成综合铁水波动量,将平均钢材波动量和几何钢材波动量相结合生成综合钢材波动量,并结合过去第个月的焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量,预测当前月的焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量;

9、s6: 根据采集过去至少连续七个月内的每个月的能耗总量,并结合工序质量矩阵中的钢材卷的重量值,生成能耗消耗系数,将预测的当前月的焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量带入生产回归分析模型,生成预测的当前月的轧钢工序所生产出的钢材卷的重量,并结合能耗消耗系数,生成当月的能源预测数值。

10、进一步地,所述工序质量矩阵中的元素共计有五行,每一行的元素分别为过去个月内焦化工序、烧结工序、炼铁工序和炼钢工序所产出的焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量,每一行均有个元素。

11、进一步地,所述生产回归分析方程包括四项回归系数和一项误差项,构建的生产回归分析方程为:

12、

13、其中,、、和为回归系数,为误差项,为因变量钢材卷的重量,、、和分别为自变量焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量。

14、进一步地,所述生产回归分析模型以生产回归分析方程为基础,将生产回归分析方程中的回归系数替换为步骤s2中得出的所有组的回归系数的平均数,将误差项替换成所有组的误差项的平均数。

15、进一步地,过去个月内,相邻月份焦化工序所生产出的焦炭的重量的波动量有组,分别为后一个月的产出的焦炭的重量减去前一个月产出的焦炭的重量,并比上前一个月产出的焦炭的重量获得,相邻月份烧结工序所生产出的烧结矿的重量的波动量有组,分别为后一个月的产出的烧结矿的重量减去前一个月产出的烧结矿的重量,并比上前一个月产出的烧结矿的重量获得,相邻月份炼铁工序所生产出的铁水的重量的波动量有组,分别为后一个月的产出的铁水的重量减去前一个月产出的铁水的重量,并比上前一个月产出的铁水的重量获得,相邻月份炼钢工序所生产出的钢材的重量的波动量有组,分别为后一个月的产出的钢材的重量减去前一个月产出的焦炭的重量,并比上前一个月产出的钢材的重量获得。

16、进一步地,平均焦炭波动量和几何焦炭波动量为将组焦炭的重量的波动量分别计算算术平均数和几何平均数后获得,平均烧结矿波动量和几何烧结矿波动量将组烧结矿的重量的波动量分别计算算术平均数和几何平均数后获得,平均铁水波动量和几何铁水波动量为将组铁水的重量的波动量分别计算算术平均数和几何平均数后获得,平均钢材波动量为将组钢材的重量的波动量分别计算算术平均数和几何平均数后获得。

17、进一步地,构建综合焦炭波动量、综合烧结矿波动量、综合铁水波动量和综合钢材波动量所依据的公式为:

18、

19、

20、

21、

22、其中, 、、和分别为综合焦炭波动量、综合烧结矿波动量、综合铁水波动量和综合钢材波动量,、、和分别为平均焦炭波动量、平均烧结矿波动量、平均铁水波动量和平均钢材波动量,、、和分别为几何焦炭波动量、几何烧结矿波动量、几何铁水波动量和几何钢材波动量。

23、进一步地,预测当前月的焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量所依据的方法为以上一个月的焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量为基础,加上上一个月的焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量分别和综合焦炭波动量、综合烧结矿波动量、综合铁水波动量和综合钢材波动量的乘积,获得预测的当前月的焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量,所依据的公式为:

24、

25、

26、

27、

28、其中,、、和分别为预测的当前月的焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量,、、和分别为第个月即当前预测的月份的上个月生产出的焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量。

29、进一步地,所述生成当月的能源预测数值的具体逻辑为:根据过去个月的每个月的能耗总量,其中,且,生成能耗消耗系数:

30、

31、其中,为能耗消耗系数,为第个月的能耗总量;

32、生成预测的当前月的轧钢工序所生产出的钢材卷的重量:

33、

34、其中,为预测的当前月的轧钢工序所生产出的钢材卷的重量,、、和分别为预测的当前月的焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量;

35、生成当月的能源预测数值:

36、

37、其中,为当月的能源预测数值。

38、与现有技术相比,本发明的有益效果是:

39、本发明对钢材的生产过程进行分类,将其分为焦化工序、烧结工序、炼铁工序、炼钢工序和轧钢工序,并根据每个类别的过程的产物含量来间接判断每个过程能源的消耗情况,保证每个过程消耗能源的完整性,不会产生遗漏,另外将历史数据中焦化工序、烧结工序、炼铁工序、炼钢工序的产物的重量作为自变量,将历史数据中轧钢工序的产物的重量作为因变量,构建了生产回归分析方程,并计算多组生产回归分析方程的回归系数和误差项,构成生产回归分析模型,能够准确预测轧钢工序所生产出的钢材卷的重量;

40、根据焦化工序、烧结工序、炼铁工序、炼钢工序的产物的历史数据的重量,分别生成综合焦炭波动量、综合烧结矿波动量、综合铁水波动量和综合钢材波动量,先对焦炭的重量、烧结矿的重量、铁水的重量和钢材的重量进行准确的预测,然后使用生产回归分析模型对于最后的产物钢材卷的重量进行预测,实现对钢材生产过程中的各个过程产物产量的精准预测,并通过生产回归分析模型进行关联,最后使用历史数据构建能耗消耗系数,利用能耗消耗系数对预测的钢铁生产的最后的产物钢材卷进行评价,生成能源预测数值,让最终的能源预测数值和钢铁生产的各个过程相关联,保证预测的准确性。

- 还没有人留言评论。精彩留言会获得点赞!