一种含有膨胀型防火毡的蓄电装置的制作方法

[0001]

本发明涉及化工材料领域,尤其涉及一种含有膨胀型防火毡的蓄电装置。

背景技术:

[0002]

化学能转换成电能的装置叫化学电池,一般简称为电池,放电后,能够用充电的方式使内部活性物质再生——把电能储存为化学能;需要放电时再次把化学能转换为电能,将这类电池称为蓄电池,也称二次电池,多个蓄电池堆叠形成蓄电池模组。

[0003]

随着全球能源危机不断加深,以及节能环保的意识不断深入人心,蓄电装置作为节能环保的能源提供方式,在各种设备上的运用也越来越普遍,但蓄电装置中的蓄电池由于其本身的特性,存在很多不安全因素,如会短路着火、爆炸等,现有市场上的蓄电装置大多不具有自我防火、灭火的功能,其大多是通过在蓄电装置中配备传统的瓶装灭火设备,该瓶装灭火设备需要借助外界智能系统来操控灭火,存大很多导致阀门不能打开的可变因素,如通讯故障、或阀门存在缺陷无法打开或打开不及时,因此,其实用性较差,根本无法达到预期的灭火效果。

[0004]

申请号为cn201420176271.8的中国实用新型专利公开了一种具有防火功能的蓄电池,包括密封外壳和设置于密封外壳内的电池本体,所述密封外壳与电池本体之间设置有防火材料填充腔,所述防火材料填充腔内填充有干粉灭火剂。其通过在电池本体与密封腔之间设置防火材料填充腔,并通过在填充腔内填充干粉灭火剂进行灭火。该专利中的蓄电池虽然具有防火功能,但是,该专利需在电池本体上设置密封外壳,并在密封外壳与电池本体之间设置填充腔,这将会导致蓄电池的体积增大,如果将多个该蓄电池进行堆叠形成蓄电池模组时,其体积将会很大,如果将该蓄电池模组安装在蓄电装置中时,则需蓄电装置提供较大的蓄电池模组安装空间,而众所周知,蓄电装置的体积一般不可能做的很大,因此,由该专利提供的具有防火功能的蓄电池构成的蓄电池模组无法用于蓄电装置,以使蓄电装置具有防火功能。

[0005]

因此,提供一种具有防火性能的蓄电装置十分必要。

技术实现要素:

[0006]

本发明的目的在于提供一种含有膨胀型防火毡的蓄电装置,该蓄电装置在蓄电池着火时,与蓄电池模组相距一定距离设置的防火毡能迅速膨胀至原防火毡厚度的15-20倍,从而将火苗与蓄电装置中的其他结构进行了隔离,进而防止了火苗进一步扩散,保护了人身和财产安全。

[0007]

本发明的一种含有膨胀型防火毡的蓄电装置,所述蓄电装置包括多个呈柜式排列的蓄电池模组,每个所述蓄电池模组中的电池呈上下堆积排布,相邻所述呈柜式排列的蓄电池模组之间设置有间隔,所述间隔上设置有膨胀型防火毡;其中,所述膨胀型防火毡包括以下重量份的原料:水性基准成膜树脂或乳液15-50份,去离子水10-30份,防火阻燃填料30-60份,钛白粉10-15份,以及成膜助剂5-10份。优选地,每个所述蓄电池模组中的电池之

间也设有所述膨胀型防火毡。

[0008]

本发明提供的一种含有膨胀型防火毡的蓄电装置,还包括如下附属技术方案:

[0009]

其中,所述防火阻燃填料按重量份数配比如下:聚磷酸铵10-20份,无机矿物纤维5-10份,可膨胀蛭石5-10份,季戊四醇10-20份,三聚氰胺5-20份。

[0010]

其中,所述成膜助剂按重量份数配比如下:水性分散剂0.5-2份,水性流平剂0.5-2份,水性消泡剂0.5-2份,水性增稠剂2-5份。

[0011]

其中,所述聚磷酸铵的聚合度大于1500;所述无机矿物纤维的纤维长度为125

±

25μm;所述可膨胀蛭石的目数为300-1000目;所述季戊四醇为单季戊四醇或双季戊四醇中的一种或两种组合;所述钛白粉的目数为300-1000目。

[0012]

其中,所述水性分散剂为脂肪酸类、脂肪族酰胺类、石蜡类或金属皂类水性分散剂中的一种或任几种的组合;所述水性流平剂为聚醚改性有机硅氧烷类或烷基改性有机硅氧烷类水性流平剂中的一种或两种的组合;所述水性消泡剂为有机硅氧烷类或矿物油类水性消泡剂中的一种或两种的组合。

[0013]

其中,所述水性增稠剂为水性丙烯酸类或羧甲基纤维素类水性增稠剂中的一种或两种的组合。

[0014]

其中,所述膨胀型防火毡的制备包括以下步骤:

[0015]

(1)将30-60份的防火阻燃填料放入球磨机中球磨2-3h,得到目数为50-500目的防火阻燃填料;

[0016]

(2)将15-50份水性基准成膜树脂或乳液与去离子水混合,在150-500转/分钟的转速下,机械搅拌、共混15-20min后,提高转速至500-1000转/分钟,向混合液中加入钛白粉、水性分散剂、水性流平剂、水性消泡剂、以及步骤(1)处理后的防火阻燃填料,搅拌混合0.5-1h;

[0017]

(3)在1000-1200转/分钟的转速下,向步骤(2)处理后的混合液中加入水性增稠剂,继续搅拌2-5h,即可得到高性能膨胀型防火涂料;

[0018]

(4)将步骤(3)处理后的膨胀型防火涂料按标准厚度要求,倒入特制的模具中,在0.5-2kg/的压力下,保持0.5-2分钟,然后自然晾干或放入30-60℃烘箱烘烤至完全固化,脱去模具、收卷。

[0019]

本发明的实施包括以下技术效果:

[0020]

(1)本发明通过在呈柜式排列的蓄电池模组之间的间隔上设置膨胀型防火毡,防火毡会沿着模组之间的间隔进行膨胀,当蓄电池着火时,设置在蓄电池模组之间的间隔上的膨胀型防火毡迅速膨胀至原来的15-20倍,从而将火苗与蓄电装置的其他结构进行了隔离,进而防止了火苗进一步扩散,保护了人身和财产安全。

[0021]

(2)本发明的膨胀型防火毡的工艺制备方法简单,对设备要求低,一般的球磨、分散设备即可满足制备要求。

[0022]

(3)本发明的膨胀型防火毡所选用的原材料不含任何卤素、石棉等有毒成分,涂层在遇火、高温下膨胀不燃,不会释放含卤有毒气体,属于新一代防火涂料范畴。

[0023]

(4)本发明的膨胀型防火毡不含任何有机溶剂,接近零voc排放,绿色环保。并具有遇火成炭、膨胀发泡速度快、成炭强度高、能保持泡沫的稳定性和完整性等优特点,防火等级可高达f120——防火时间达120分钟。

具体实施方式

[0024]

下面将结合实施例对本发明加以详细说明,需要指出的是,所描述的实施例仅旨在便于对本发明的理解,而对其不起任何限定作用。

[0025]

一种含有膨胀型防火毡的蓄电装置,所述蓄电装置包括多个呈柜式排列的蓄电池模组,每个所述蓄电池模组中的电池呈上下堆积排布,相邻所述呈柜式排列的蓄电池模组之间设置有间隔,所述间隔上设置有膨胀型防火毡;其中,所述膨胀型防火毡包括以下重量份的原料:水性基准成膜树脂或乳液15-50份,去离子水10-30份,防火阻燃填料30-60份,钛白粉10-15份,以及成膜助剂5-10份。

[0026]

本发明通过在呈柜式排列的蓄电池模组之间的间隔上设置膨胀型防火毡,防火毡会沿着模组之间的间隔进行膨胀,当蓄电池着火时,设置在蓄电池模组之间的间隔上的膨胀型防火毡迅速膨胀至原来的15-20倍,从而将火苗与蓄电装置的其他结构进行了隔离,进而防止了火苗进一步扩散,保护了人身和财产安全;并且,本发明的膨胀型防火毡具有减震阻尼、隔音的效果。本发明的膨胀型防火毡工艺制备方法简单,对设备要求低,一般的球磨、分散设备即可满足制备要求;本发明膨胀型防火毡所选用的原材料不含任何卤素、石棉等有毒成分,涂层在遇火、高温下膨胀不燃,不会释放含卤有毒气体,属于新一代防火涂料范畴;本发明膨胀型防火毡不含任何有机溶剂,接近零voc排放,绿色环保。并具有遇火成炭、膨胀发泡速度快、成炭强度高、能保持泡沫的稳定性和完整性等优特点,防火等级可高达f120——防火时间达120分钟。

[0027]

优选地,所述防火阻燃填料按重量份数配比如下:聚磷酸铵10-20份,无机矿物纤维5-10份,可膨胀蛭石5-10份,季戊四醇10-20份,三聚氰胺5-20份。

[0028]

优选地,所述成膜助剂按重量份数配比如下:水性分散剂0.5-2份,水性流平剂0.5-2份,水性消泡剂0.5-2份,水性增稠剂2-5份。

[0029]

优选地,所述聚磷酸铵的聚合度大于1500;所述无机矿物纤维的纤维长度为125

±

25μm;所述可膨胀蛭石的目数为300-1000目;所述季戊四醇为单季戊四醇或双季戊四醇中的一种或两种组合;所述钛白粉的目数为300-1000目。

[0030]

优选地,所述水性分散剂为脂肪酸类、脂肪族酰胺类、石蜡类或金属皂类水性分散剂中的一种或任几种的组合;所述水性流平剂为聚醚改性有机硅氧烷类或烷基改性有机硅氧烷类水性流平剂中的一种或两种的组合;所述水性消泡剂为有机硅氧烷类或矿物油类水性消泡剂中的一种或两种的组合。

[0031]

优选地,所述水性增稠剂为水性丙烯酸类或羧甲基纤维素类水性增稠剂中的一种或两种的组合。

[0032]

本发明的膨胀型防火毡的制备方法,包括以下步骤:

[0033]

(1)将30-60份的防火阻燃填料放入球磨机中球磨2-3h,得到目数为50-500目的防火阻燃填料;

[0034]

(2)将15-50份水性基准成膜树脂或乳液与去离子水混合,在150-500转/分钟的转速下,机械搅拌、共混15-20min后,提高转速至500-1000转/分钟,向混合液中加入钛白粉、水性分散剂、水性流平剂、水性消泡剂、以及步骤(1)处理后的防火阻燃填料,搅拌混合0.5-1h;

[0035]

(3)在1000-1200转/分钟的转速下,向步骤(2)处理后的混合液中加入水性增稠

剂,继续搅拌2-5h,即可得到高性能膨胀型防火涂料;

[0036]

(4)将步骤(3)处理后的膨胀型防火涂料按标准厚度要求,倒入特制的模具中,在0.5-2kg/的压力下,保持0.5-2分钟,然后自然晾干或放入30-60℃烘箱烘烤至完全固化,脱去模具、收卷。

[0037]

下面将以具体实施例对本发明提供的膨胀型防火毡进行详细地描述。

[0038]

实施例1

[0039]

本实施例中的防火毡的原料按重量份数配比如下:乙烯-醋酸乙烯共聚物树脂乳液30份,去离子水10份,防火阻燃填料35份,钛白粉15份,成膜助剂8份。

[0040]

所述的防火阻燃填料按重量份数配比分别为:聚磷酸铵10份,无机矿物纤维5份,可膨胀蛭石5份,季戊四醇10份,三聚氰胺5份。

[0041]

所述成膜助剂按重量份配比分别为:水性分散剂2份,水性流平剂2份,水性消泡剂2份,水性增稠剂2份。

[0042]

本实施例中的膨胀型防火毡的制备方法,包括以下步骤:

[0043]

(1)将聚磷酸铵10份,无机矿物纤维5份,可膨胀蛭石5份,季戊四醇10份,三聚氰胺5份,放入球磨机中球磨2-3h,得到目数为50-500目的防火阻燃填料;

[0044]

(2)将乙烯-醋酸乙烯共聚物树脂乳液30份,去离子水10份,在150-500转/分钟转速下,机械搅拌、共混15-20min,提高转速至500-1000转/分钟,向混合液中加入钛白粉15份,以及水性分散剂、水性流平剂和水性消泡剂共6份,步骤(1)处理后的防火阻燃填料35份,搅拌混合0.5-1h;

[0045]

(3)在1000-1200转/分钟转速下,向混合液中加入水性增稠剂2份,继续搅拌2-5h,即可得到高性能膨胀型防火涂料;

[0046]

(4)将步骤(3)处理后的膨胀型防火涂料按标准厚度要求,倒入特制的模具中,在0.5-2kg/的压力下,保持0.5-2分钟,然后自然晾干或放入30-60℃烘箱烘烤至完全固化,脱去模具、收卷,即得。

[0047]

实施例2

[0048]

本实施例中的防火毡的原料按重量份数配比如下:乙烯-醋酸乙烯共聚物树脂乳液30份,水性丙烯酸树脂10份,去离子水20份,防火阻燃填料40份,钛白粉15份,成膜助剂5份。

[0049]

所述的防火阻燃填料按重量份数配比分别为:聚磷酸铵15份,无机矿物纤维3份,可膨胀蛭石3份,季戊四醇9份,三聚氰胺10份。

[0050]

所述成膜助剂按重量份配比分别为:水性分散剂2份,水性流平剂0.5份,水性消泡剂0.5份,水性增稠剂2份。

[0051]

本实施例中的膨胀型防火毡的制备方法,包括以下步骤:

[0052]

(1)将聚磷酸铵15份,无机矿物纤维3份,可膨胀蛭石3份,季戊四醇9份,三聚氰胺10份,放入球磨机中球磨2-3h,得到目数为50-500目的防火阻燃填料;

[0053]

(2)将乙烯-醋酸乙烯共聚物树脂乳液30份,水性丙烯酸树脂10份,去离子水20份,在150-500转/分钟转速下,机械搅拌、共混15-20min,提高转速至500-1000转/分钟,向混合液中加入钛白粉15份,以及水性分散剂、水性流平剂和水性消泡剂共3份,步骤(1)处理后的防火阻燃填料40份,搅拌混合0.5-1h;

[0054]

(3)在1000-1200转/分钟转速下,向混合液中加入水性增稠剂2份,继续搅拌2-5h,即可得到高性能膨胀型防火涂料;

[0055]

(4)将步骤(3)处理后的膨胀型防火涂料按标准厚度要求,倒入特制的模具中,在0.5-2kg/的压力下,保持0.5-2分钟,然后自然晾干或放入30-60℃烘箱烘烤至完全固化,脱去模具、收卷,即得。

[0056]

实施例3

[0057]

本实施例中的防火毡的原料按重量份数配比如下:水性丙烯酸树脂35份,去离子水30份,防火阻燃填料40份,钛白粉10份,成膜助剂10份。

[0058]

所述的防火阻燃填料按重量份数配比分别为:聚磷酸铵10份,无机矿物纤维5份,可膨胀蛭石5份,季戊四醇10份,三聚氰胺10份。

[0059]

所述成膜助剂按重量份配比分别为:水性分散剂2份,水性流平剂2份,水性消泡剂2份,水性增稠剂4份。

[0060]

本实施例中的膨胀型防火毡的制备方法,包括以下步骤:

[0061]

(1)将聚磷酸铵10份,无机矿物纤维5份,可膨胀蛭石5份,季戊四醇10份,三聚氰胺10份,放入球磨机中球磨2-3h,得到目数为50-500目的防火阻燃填料;

[0062]

(2)将水性丙烯酸树脂35份,去离子水30份,在150-500转/分钟转速下,机械搅拌、共混15-20min,提高转速至500-1000转/分钟,向混合液中加入钛白粉10份,以及水性分散剂、水性流平剂和水性消泡剂共6份,步骤(1)处理后的防火阻燃填料40份,搅拌混合0.5-1h;

[0063]

(3)在1000-1200转/分钟转速下,向混合液中加入水性增稠剂4份,继续搅拌2-5h,即可得到高性能膨胀型防火涂料;

[0064]

(4)将步骤(3)处理后的膨胀型防火涂料按标准厚度要求,倒入特制的模具中,在0.5-2kg/的压力下,保持0.5-2分钟,然后自然晾干或放入30-60℃烘箱烘烤至完全固化,脱去模具、收卷,即得。

[0065]

实施例4

[0066]

本实施例中的防火毡的原料按重量份数配比如下:乙烯-醋酸乙烯共聚物树脂乳液35份,水性丙烯酸树脂10份,去离子水20份,防火阻燃填料48份,钛白粉15份,成膜助剂6份。

[0067]

所述的防火阻燃填料按重量份数配比分别为:聚磷酸铵20份,无机矿物纤维3份,可膨胀蛭石3份,季戊四醇12份,三聚氰胺10份。

[0068]

所述成膜助剂按重量份配比分别为:水性分散剂2份,水性流平剂1份,水性消泡剂1份,水性增稠剂2份。

[0069]

本实施例中的膨胀型防火毡的制备方法,包括以下步骤:

[0070]

(1)将聚磷酸铵20份,无机矿物纤维3份,可膨胀蛭石3份,季戊四醇12份,三聚氰胺10份,放入球磨机中球磨2-3h,得到目数为50-500目的防火阻燃填料;

[0071]

(2)将乙烯-醋酸乙烯共聚物树脂乳液30份,水性丙烯酸树脂10份,去离子水20份,在150-500转/分钟转速下,机械搅拌、共混15-20min,提高转速至500-1000转/分钟,向混合液中加入钛白粉15份,以及水性分散剂、水性流平剂和水性消泡剂共4份,步骤(1)处理后的防火阻燃填料48份,搅拌混合0.5-1h;

[0072]

(3)在1000-1200转/分钟转速下,向混合液中加入水性增稠剂2份,继续搅拌2-5h,即可得到高性能膨胀型防火涂料;

[0073]

(4)将步骤(3)处理后的膨胀型防火涂料按标准厚度要求,倒入特制的模具中,在0.5-2kg/的压力下,保持0.5-2分钟,然后自然晾干或放入30-60℃烘箱烘烤至完全固化,脱去模具、收卷,即得。

[0074]

各个实施例的性能测试数据,见表1。

[0075]

表1各个实施例的性能测试数据

[0076]

序号项目实施例1实施例2实施例3实施例41漆膜外观平整、不开裂平整、不开裂平整、不开裂平整、不开裂2附着力/级00003耐火极限/min97108931244炭层强度/n121312145铅笔硬度hhhh6耐水性无异常现象无异常现象无异常现象无异常现象7耐酸碱性无异常现象无异常现象无异常现象无异常现象8耐盐雾性/h6606806707009膨胀速率/s5354525610最大膨胀倍率/倍360390380400

[0077]

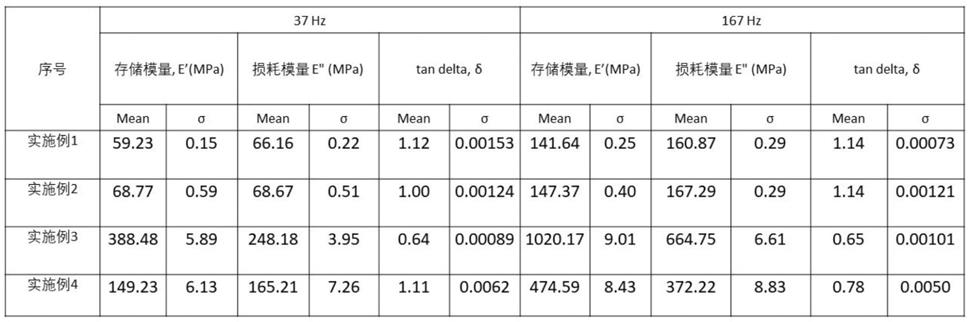

动态力学分析(dynamic mechanical analysis)用来测量和评估材料的刚度和阻尼性能,通常用弹性模量和tan delta值来比较。材料被施加正弦力,损失与存储的比率是tan delta,通常称为阻尼,它是材料能量耗散的量度。在防火阻尼毡的阻尼测试中,材料的tan delta值在0.90-1.1之间,说明该毡具有良好的阻尼效果,各个实施例的tan delta(阻尼)的值见表2。

[0078]

表2各个实施例的tan delta的值

[0079][0080]

本发明中的膨胀型防火毡与现有的有机防火涂料及阻尼毡的膨胀倍数、阻燃时间、及阻尼减震实验数据对比见下表3。

[0081]

表3本发明的防火毡、现有的有机防火涂料及阻尼毡的实验数据对比

[0082]

对比项目有机防火涂料阻尼毡膨胀型防火毡(本发明)膨胀倍数12-15无15阻燃时间2小时以上无2小时以上施工方式涂刷粘贴粘贴阻尼减震无有有

[0083]

从上表的试验数据可知,本发明的膨胀型防火毡的膨胀倍数、阻燃时间、及阻尼减震性能均高于现有技术中的机防火涂料及阻尼毡,而且还具有很好的阻尼和隔音效果。

[0084]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1