导电性浆料、电子部件以及叠层陶瓷电容器的制作方法

1.本发明涉及一种导电性浆料、电子部件以及叠层陶瓷电容器。

背景技术:

2.伴随移动电话、数字设备等电子设备的小型化以及高性能化,对于包括叠层陶瓷电容器等的电子部件也期望小型化以及高容量化。叠层陶瓷电容器具有将多个电介质层和多个内部电极层交替层叠而成的结构,通过使上述电介质层以及内部电极层薄膜化而能够实现小型化以及高容量化。

3.例如,可以通过如下方式来制造叠层陶瓷电容器。首先,在含有钛酸钡(batio3)等电介质粉末以及粘合剂树脂的生片的表面上,以规定的电极图案印刷(涂布)内部电极用的导电性浆料,并进行干燥而形成干燥膜。接着,以使干燥膜和生片交替地重叠的方式进行层叠并加热压接而形成一体化状态的叠层体。将该叠层体切断,在氧化性气氛或惰性气氛中实施脱有机粘合剂处理之后进行烧制,得到烧制芯片。接着,在烧制芯片的两端部涂布外部电极用浆料,在烧制后,在外部电极表面实施镀镍等,从而得到叠层陶瓷电容器。

4.一般而言,用于形成内部电极层的导电性浆料含有导电性粉末、陶瓷粉末、粘合剂树脂以及有机溶剂。另外,为了提高导电性粉末等的分散性,导电性浆料有时含有分散剂。伴随近年来的内部电极层的薄膜化,导电性粉末也存在小粒径化的倾向。在导电性粉末的粒径较小的情况下,其颗粒表面的比表面积变大,因此导电性粉末(金属粉末)的表面活性变高,存在产生分散性降低、粘度特性降低的情况。

5.因此,尝试对导电性浆料的随时间的粘度特性进行改善。例如,在专利文献1中记载了一种导电性浆料,其至少含有金属成分、氧化物、分散剂和粘合剂树脂,金属成分是其表面组成具有特定的组成比的ni粉末,分散剂的酸点量为500~2000μmol/g,粘合剂树脂的酸点量为15~100μmol/g。而且,根据专利文献1,该导电性浆料具有良好的分散性和粘度稳定性。

6.另外,在专利文献2中记载了一种内部电极用导电性浆料,其由导电性粉末、树脂、有机溶剂、以tibao3为主的陶瓷粉末的共材以及凝集抑制剂构成,其中,上述凝集抑制剂的含量为0.1重量%以上5重量%以下,上述凝集抑制剂是以特定的结构式表示的叔胺或仲胺。根据专利文献2,该内部电极用导电浆料抑制了共材成分的凝集,长期保管性优异,能够实现叠层陶瓷电容器的薄膜化。

7.另一方面,在使内部电极层薄膜化时,要求通过在生片表面上印刷内部电极用的导电性浆料并干燥而得到的干燥膜具有较高的密度。例如,在专利文献3中提出了一种金属超微粉浆料,其含有有机溶剂、表面活性剂以及金属超微颗粒,其中,上述表面活性剂为油酰肌氨酸,在上述金属超微粉浆料中,含有70质量%以上95质量%以下的上述金属超微粉,以上述金属超微粉为100质量份计,含有超过0.05质量份且不足2.0质量份的上述表面活性剂。根据专利文献3,通过防止超微颗粒的凝集,能够得到不存在凝集颗粒的、分散性以及干燥膜密度优异的金属超微粉浆料。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开2015-216244号公报

11.专利文献2:日本特开2013-149457号公报

12.专利文献3:日本特开2006-063441号公报

技术实现要素:

13.发明所要解决的问题

14.然而,随着近年来的电极图案的薄膜化而要求进一步提高随时间的粘度特性以及提高涂布后的干燥膜的表面平滑性。

15.鉴于这样的状况,本发明的目的在于提供一种导电性浆料,其具有较高的干燥膜表面平滑性和较高的干燥膜密度,导电性粉末的分散性优异,并且在形成叠层体时具有较高的粘附性,并且,随时间的粘度变化非常小,粘度稳定性更加优异。

16.用于解决问题的方法

17.本发明的第一方式提供一种导电性浆料,其含有导电性粉末、陶瓷粉末、分散剂、粘合剂树脂以及有机溶剂,分散剂含有下述通式(1)所示的氨基酸系分散剂和下述通式(2)所示的胺系分散剂,氨基酸系分散剂与胺系分散剂的配比(氨基酸系分散剂/胺系分散剂)以质量比计为1/4以上1/2以下的范围,相对于导电性浆料的总量,氨基酸系分散剂和胺系分散剂的合计含量所占的比例为0.7质量%以上1.2质量%以下。

18.【化1】

[0019][0020]

(其中,在式(1)中,r1表示碳原子数为10~20的链状烃基。)

[0021]

【化2】

[0022][0023]

(其中,在式(2)中,r2表示碳原子数为8~16的烷基、烯基或炔基,r3表示氧化乙烯基、氧化丙烯基或亚甲基,r4表示氧化乙烯基或氧化丙烯基,r3和r4可以相同或者也可以不

同。式(2)中的n原子不与r3以及r4中的o原子直接键合,y为0~2的数值,z为1~2的数值。)

[0024]

另外,在通式(1)中,r1优选表示碳原子数为10~20的直链状烃基。另外,导电性粉末优选含有选自ni、pd、pt、au、ag、cu以及上述元素的合金中的至少一种的金属粉末。另外,优选含有相对于导电性浆料的总量为40质量%以上60质量%以下的导电性粉末。另外,导电性粉末的平均粒径优选为0.05μm以上1.0μm以下。另外,陶瓷粉末优选含有钙钛矿型氧化物。另外,陶瓷粉末的平均粒径优选为0.01μm以上0.5μm以下。另外,粘合剂树脂优选含有纤维素系树脂、丙烯酸系树脂以及丁醛系树脂中的至少一种。另外,上述导电性浆料优选用于叠层陶瓷电容器的内部电极。

[0025]

本发明的第二方式提供一种使用上述导电性浆料而形成的电子部件。

[0026]

本发明的第三方式提供一种叠层陶瓷电容器,其具有将使用上述导电性浆料而形成的内部电极层和电介质层层叠而成的叠层体。

[0027]

发明效果

[0028]

本发明的导电性浆料在随时间的粘度变化非常小、粘度稳定性更加优异的同时,导电性粉末的分散性优异,在涂布后的干燥膜中具有较高的表面平滑性和较高的干燥膜密度。另外,在形成薄膜化的电极时,使用本发明的导电性浆料而形成的叠层陶瓷电容器等电子部件的电极图案在导电性浆料的粘附性方面也很优异,精度良好且具有均匀的宽度以及厚度。

附图说明

[0029]

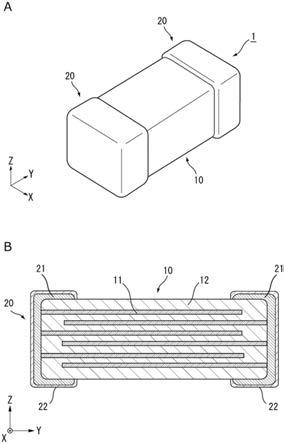

图1中的a是表示本实施方式所涉及的叠层陶瓷电容器的立体图,图1中的b是表示本实施方式所涉及的叠层陶瓷电容器的剖视图。

具体实施方式

[0030]

本实施方式的导电性浆料含有导电性粉末、陶瓷粉末、分散剂、粘合剂树脂以及有机溶剂。以下,对各成分进行详细说明。

[0031]

(导电性粉末)

[0032]

对导电性粉末没有特别限定,可以使用金属粉末,例如可以使用选自ni、pd、pt、au、ag、cu以及上述元素的合金的一种以上的粉末。其中,从导电性、耐腐蚀性以及成本的观点出发,优选为ni或其合金的粉末。作为ni合金,例如可以使用选自由mn、cr、co、al、fe、cu、zn、ag、au、pt以及pd组成的群组中的至少一种以上的元素与ni的合金(ni合金)。ni合金中的ni的含量例如为50质量%以上,优选为80质量%以上。另外,为了抑制脱粘合剂处理时的、由粘合剂树脂的部分的热分解而导致的剧烈的气体产生,ni粉末可以含有几百ppm程度的s。

[0033]

导电性粉末的平均粒径优选为0.05μm以上1.0μm以下,更优选为0.1μm以上0.5μm以下。在导电性粉末的平均粒径为上述范围内的情况下,能够适宜用作薄膜化的叠层陶瓷电容器的内部电极用浆料,例如,可提高干燥膜的平滑性以及干燥膜密度。平均粒径是根据基于扫描型电子显微镜(sem)的观察而求出的值,是从通过sem以10,000倍的倍率进行观察而得到的图像中逐个测定多个颗粒的粒径而得到的平均值。

[0034]

导电性粉末的含量相对于导电性浆料的总量优选为30质量%以上且不足70质

量%,更优选为40质量%以上60质量%以下。在导电性粉末的含量为上述范围内的情况下,导电性以及分散性优异。

[0035]

(陶瓷粉末)

[0036]

对陶瓷粉末没有特别限定,例如,在为叠层陶瓷电容器的内部电极用浆料的情况下,可根据所应用的叠层陶瓷电容器的种类而适当地选择公知的陶瓷粉末。作为陶瓷粉末,例如可列举为含有ba以及ti的钙钛矿型氧化物,优选为钛酸钡(batio3)。

[0037]

陶瓷粉末可以使用含有钛酸钡作为主成分、且含有氧化物作为副成分的陶瓷粉末。作为氧化物,可列举为mn、cr、si、ca、ba、mg、v、w、ta、nb以及一种以上的稀土类元素的氧化物。作为这样的陶瓷粉末,例如可列举为将钛酸钡(batio3)的ba原子、ti原子以例如sn、pb、zr等其他原子取代后的钙钛矿型氧化物强电介质的陶瓷粉末。

[0038]

在内部电极用浆料中,可以使用与构成叠层陶瓷电容器生片的电介质陶瓷粉末相同组成的粉末。由此,可抑制由于烧结工序中的电介质层与内部电极层之间的界面处的收缩失配而导致的裂纹的产生。作为这样的陶瓷粉末,除了上述以外,例如,还可列举为zno、铁氧体、pzt、bao、al2o3、bi2o3、r(稀土类元素)2o3、tio2、nd2o3等氧化物。此外,陶瓷粉末可以使用一种,也可以使用两种以上。

[0039]

陶瓷粉末的平均粒径例如为0.01μm以上0.5μm以下,优选为0.01μm以上0.3μm以下的范围。通过使陶瓷粉末的平均粒径在上述范围内,在作为内部电极用浆料来使用的情况下,能够形成足够细薄且均匀的内部电极。平均粒径是根据基于扫描型电子显微镜(sem)的观察而求出的值,是从通过sem以50,000倍的倍率进行观察而得到的影像中逐个测定多个颗粒的粒径而得到的平均值。

[0040]

以导电性粉末为100质量份计,陶瓷粉末的含量优选为1质量份以上30质量份以下,更优选为3质量份以上30质量份以下。

[0041]

陶瓷粉末的含量相对于导电性浆料的总量优选为1质量%以上20质量%以下,更优选为5质量%以上20质量%以下。当陶瓷粉末的含量为上述范围内的情况下,导电性以及分散性优异。

[0042]

(粘合剂树脂)

[0043]

对粘合剂树脂没有特别限定,可以使用公知的树脂。作为粘合剂树脂,例如可列举为甲基纤维素、乙基纤维素、乙基羟基乙基纤维素、硝基纤维素等纤维素系树脂、丙烯酸系树脂、聚乙烯醇缩丁醛等丁醛系树脂等。其中,从相对于溶剂的溶解性、燃烧分解性的观点等出发,优选含有乙基纤维素。另外,在用作内部电极用浆料的情况下,从提高与生片之间的粘合强度的观点出发,可以含有丁醛系树脂,或者可以单独使用丁醛系树脂。粘合剂树脂可以使用一种,也可以使用两种以上。粘合剂树脂例如可以使用纤维素系树脂和丁醛系树脂。另外,粘合剂树脂的分子量例如为20000~200000的大小。

[0044]

以导电性粉末为100质量份计,粘合剂树脂的含量优选为1质量份以上10质量份以下,更优选为1质量份以上8质量份以下。

[0045]

粘合剂树脂的含量相对于导电性浆料的总量优选为0.5质量%以上10质量%以下,更优选为1质量%以上6质量%以下。在粘合剂树脂的含量为上述范围内的情况下,导电性以及分散性优异。

[0046]

(有机溶剂)

[0047]

对有机溶剂没有特别限定,可以使用能够溶解上述粘合剂树脂的公知的有机溶剂。作为有机溶剂,例如可列举为二氢萜品醇乙酸酯、乙酸异冰片酯、丙酸异冰片酯、丁酸异冰片酯以及异丁酸异冰片酯、乙二醇单丁醚乙酸酯、二丙二醇甲基醚乙酸酯等乙酸酯系溶剂、萜品醇、二氢萜品醇等萜系溶剂、十三烷、壬烷、环己烷等烃系溶剂等。此外,有机溶剂可以使用一种,也可以使用两种以上。

[0048]

以导电性粉末为100质量份计,有机溶剂的含量优选为40质量份以上100质量份以下,更优选为65质量份以上95质量份以下。

[0049]

有机溶剂的含量相对于导电性浆料的总量优选为20质量%以上60质量%以下,更优选为35质量%以上55质量%以下。在有机溶剂的含量为上述范围内的情况下,导电性以及分散性优异。

[0050]

(分散剂)

[0051]

本实施方式的导电性浆料含有分散剂。分散剂含有通式(1)所示的氨基酸系分散剂(氨基酸系表面活性剂)以及通式(2)所示的胺系分散剂。此外,分散剂可以含有除了通式(1)所示的氨基酸系分散剂以及通式(2)所示的胺系分散剂以外的分散剂。

[0052]

本发明的发明人针对在导电性浆料中使用的分散剂对各种分散剂进行了研究的结果是,发现:通过以特定的配比将上述两种分散剂组合,由此使得导电性浆料的随时间的粘度变化较小,粘度稳定性非常优异,并且,导电性粉末的分散性优异,在涂布后的干燥膜中具有较高的表面平滑性和较高的干燥膜密度。

[0053]

另外,本发明的发明人发现,通过以特定的配比将上述两种分散剂组合并且将上述两种分散剂的合计含量所占的比例设为特定的量,由此能够进一步提高导电性浆料的粘度稳定性以及分散性,并且在形成叠层体时的粘附性也很优异。

[0054]

其理由的详情虽然不明,但可以认为是由分散剂的分子中存在的氨基和羧基向导电性粉末的金属原子发生配位等作用而带来的效果。以下,对本实施方式中使用的分散剂进行说明。

[0055]

本实施方式中使用的氨基酸系分散剂如下述通式(1)所示,具有n-酰基氨基酸骨架,并且具有碳原子数为10以上20以下的链状烃基。

[0056]

【化3】

[0057][0058]

(其中,在式(1)中,r1表示碳原子数为10~20的链状烃基。)

[0059]

上述式(1)中,r1表示碳原子数为10以上20以下的链状烃基。r1的碳原子数优选为15以上20以下。另外,链状烃基可以是直链状烃基,也可以是支链状烃基。另外,链状烃基可

以是烷基、烯基或炔基。r1优选为直链状烃基,更优选为直链状烯基而具有双键。

[0060]

上述式(1)所示的氨基酸系分散剂例如可以选择使用市售的产品中满足上述特性的氨基酸系分散剂。另外,也可以使用以往公知的制造方法来制造上述氨基酸系分散剂以满足上述特性。

[0061]

上述胺系分散剂如下述通式(2)所示,为叔胺或仲胺,具有氨基与一个或两个氧化烯基键合而成的结构。

[0062]

【化4】

[0063][0064]

(其中,在式(2)中,r2表示碳原子数为8~16的烷基、烯基或炔基,r3表示氧化乙烯基、氧化丙烯基或亚甲基,r4表示氧化乙烯基或氧化丙烯基,r3和r4可以相同或者也可以不同。另外,式(2)中的n原子不与r3以及r4中的o原子直接键合,y为0~2的数值,z为1~2的数值。)

[0065]

在上述式(2)中,r2表示碳原子数为8~16的烷基、烯基或炔基。在r2的碳原子数为上述范围内的情况下,导电性浆料中的粉末具有充分的分散性,相对于溶剂的溶解度优异。此外,r2优选为直链状烃基。

[0066]

在上述式(2)中,r3表示氧化乙烯基、氧化丙烯基或亚甲基,r4表示氧化乙烯基或氧化丙烯基,r3和r4可以相同或者也可以不同。另外,式(2)中的n原子不与r3以及r4中的o原子直接键合,y为0以上2以下的数值,z为1以上2以下的数值。

[0067]

例如,在上述式(2)中,r3是由-ao-表示的氧化烯基,当y为1~2的情况下,末端部的氧化烯基中的o原子和与(r3)

y

相邻的h原子键合。另外,当r3为亚甲基的情况下,(r3)

y

由-(ch2)

y-表示,当y为1~2的情况下,与相邻的h元素键合而形成甲基(-ch3)或乙基(-ch

2-ch3)。此外,当r4是由-ao-表示的氧化烯基的情况下,末端部的氧化烯基中的o原子和与(r4)

z

相邻的h原子键合。

[0068]

在上述式(2)中,当y为0的情况下,上述胺系分散剂为具有-r2、一个氢基和-(r4)

z

h的仲胺。例如,当y为0、z为2的情况下,上述胺系分散剂是由碳原子为8~16的烷基、烯基或炔基、一个氢基、和-(r4)2h所构成的仲胺,所述-(r4)2h即为二氧化乙烯基或二氧化丙烯基中的任一个与h元素键合而成的-(ao)2h。

[0069]

在上述式(2)中,当y为1的情况下,上述胺系分散剂为具有-r2、-r3h和-(r4)

z

h的叔胺。而且,当y为2的情况下,上述胺系分散剂为具有-r2、-(r3)2h、和-(r4)

z

h的叔胺,所述-(r3)2h即为二氧化乙烯基、二氧化丙烯基或亚乙基中的任一个与h元素键合而成的-(ao)2h或-c2h5。

[0070]

上述式(2)所示的胺系分散剂例如可以选择使用市售的产品中满足上述特性的胺系分散剂。另外,也可以使用以往公知的制造方法来制造上述胺系分散剂以满足上述特性。

[0071]

以质量比计,导电性浆料中含有的上述氨基酸系分散剂与上述胺系分散剂的配比(氨基酸系分散剂/胺系分散剂)为1/4以上1/2以下的范围。尤其是当上述氨基酸系分散剂

25178的标准对算术平均高度sa进行的方法)等来测定上述导电性浆料的表面粗糙度。在以算术平均高度sa来进行评价的情况下,干燥膜的表面平滑性的值优选为0.17μm以下。

[0081]

导电性浆料能够适宜地使用在叠层陶瓷电容器等电子部件中。叠层陶瓷电容器具有使用生片而形成的电介质层以及使用导电性浆料而形成的内部电极层。

[0082]

对于叠层陶瓷电容器而言,生片中含有的电介质陶瓷粉末和导电性浆料中含有的陶瓷粉末优选为同一组成的粉末。使用本实施方式的导电性浆料制造的层叠陶瓷电容器,即使在生片的厚度例如为3μm以下的情况下,也能够抑制片材侵蚀、生片的剥离不良。

[0083]

[电子部件]

[0084]

以下,参照附图对本发明的电子部件等的实施方式进行说明。在附图中,有时会适当地以示意性的方式来进行表示、变更比例尺来进行表示。另外,适当地参照图1中的a等所示的xyz正交坐标系来对部件的位置、方向等进行说明。在该xyz正交坐标系中,x方向以及y方向为水平方向,z方向为铅垂方向(上下方向)。

[0085]

图1中的a以及图1中的b是表示作为实施方式所涉及的电子部件的一个例子的、叠层陶瓷电容器1的图。叠层陶瓷电容器1具有电介质层12以及内部电极层11交替地层叠而成的陶瓷叠层体10和外部电极20。

[0086]

以下,对使用上述导电性浆料的叠层陶瓷电容器的制造方法进行说明。首先,在生片上印刷导电性浆料并进行干燥而形成干燥膜。通过对在上表面具有该干燥膜的多个生片进行层叠压接而得到叠层体之后,对该叠层体进行烧制而使其一体化,由此制备内部电极层11和电介质层12交替地层叠而成的陶瓷叠层体10。之后,通过在陶瓷叠层体10的两端部形成一对外部电极20而制造叠层陶瓷电容器1。以下,进行更详细的说明。

[0087]

首先,准备作为使用了电介质材料的未烧制的陶瓷片的生片。作为该生片,例如,可列举为将在钛酸钡等规定的陶瓷原料粉末中加入聚乙烯醇缩丁醛等有机粘合剂和萜品醇等溶剂而得到的电介质层用浆料在pet薄膜等支承薄膜上涂布成片状并进行干燥去除溶剂而形成的生片等。此外,对生片的厚度没有特别限定,但从叠层陶瓷电容器的小型化的要求的观点出发,优选为0.05μm以上3μm以下。

[0088]

接下来,准备多个通过在该生片的一个面上通过丝网印刷法等公知的方法印刷(涂布)上述导电性浆料并进行干燥而形成有干燥膜的片材。此外,从内部电极层11的薄层化的要求的观点出发,印刷后的导电性浆料的厚度优选为使干燥后的干燥膜的厚度为1μm以下的厚度。

[0089]

接下来,从支承薄膜上将生片剥离,并且以生片与形成于该生片的一个面上的干燥膜交替地配置的方式进行层叠之后,通过加热、加压处理而得到叠层体。此外,还可以设为在叠层体的两面进一步配置未涂布导电性浆料的保护用的生片的构成。

[0090]

接下来,将叠层体切断为规定尺寸而形成生芯片之后,对该生芯片实施脱粘合剂处理,并在还原气氛下进行烧制,由此制造陶瓷叠层体10。此外,脱粘合剂处理中的气氛优选为大气或n2气体气氛。进行脱粘合剂处理时的温度例如为200℃以上400℃以下。另外,进行脱粘合剂处理时的上述温度的保持时间优选为0.5小时以上24小时以下。另外,为了抑制在内部电极层中使用的金属的氧化而在还原气氛下进行烧制,另外,进行叠层体的烧制时的温度例如为1000℃以上1350℃以下,进行烧制时的温度的保持时间例如为0.5小时以上8小时以下。

[0091]

通过进行生芯片的烧制,将生片中的有机粘合剂完全去除,并且陶瓷原料粉末得到烧制而形成陶瓷制的电介质层12。另外,去除干燥膜中的有机载体,并且使镍粉末或以镍作为主要成分的合金粉末烧结或熔融而一体化,从而形成内部电极层11,进而形成电介体层12与内部电极层11多层交替地层叠而成的叠层陶瓷烧制体。此外,从将氧带入电介质层的内部而提高可靠性、且抑制内部电极的再氧化的观点出发,可以对烧制后的叠层陶瓷烧制体实施退火处理。

[0092]

然后,通过对所制备的叠层陶瓷烧制体设置一对外部电极20,由此制造叠层陶瓷电容器1。例如,外部电极20具备外部电极层21以及电镀层22。外部电极层21与内部电极层11电连接。此外,作为外部电极20的材料,例如可以优选地使用铜、镍或上述元素的合金。此外,电子部件不限于叠层陶瓷电容器,还可以是除叠层陶瓷电容器以外的电子部件。

[0093]

实施例

[0094]

以下,基于实施例和对比例对本发明进行详细说明,但本发明并不受实施例的任何限定。

[0095]

[使用材料]

[0096]

(导电性粉末)

[0097]

作为导电性粉末,使用ni粉末(sem平均粒径为0.3μm)。

[0098]

(陶瓷粉末)

[0099]

作为陶瓷粉末,使用钛酸钡(batio3;sem平均粒径为0.06μm)。

[0100]

(粘合剂树脂)

[0101]

作为粘合剂树脂,使用乙基纤维素树脂以及聚乙烯醇缩丁醛树脂(pvb树脂)。此外,粘合剂树脂使用作为溶解于萜品醇中的载体而准备的粘合剂树脂。

[0102]

(分散剂)

[0103]

(1)作为氨基酸系分散剂,使用在上述通式(1)中r1=c

17

h

33

(直链状烃基)所示的分散剂。

[0104]

(2)作为胺系分散剂,使用在上述通式(2)中r2=c

12

h

25

、r3=c2h4o、r4=c2h4o、y=1、z=1所示的分散剂。

[0105]

(有机溶剂)

[0106]

作为有机溶剂,使用萜品醇。

[0107]

[实施例1]

[0108]

以作为总量为100质量%的方式配合46质量%的ni粉末、11.5质量%的陶瓷粉末、合计为3.2质量%的载体中的粘合剂树脂(由乙基纤维素树脂和聚乙烯醇缩丁醛树脂构成)、0.2质量%的氨基酸系分散剂、0.6质量%的胺系分散剂以及作为余量的萜品醇(有机溶剂),并将这些材料混合来制备导电性浆料。以下述的方法对所制备的导电性浆料的粘度稳定性、分散性(干燥膜密度、干燥膜的表面粗糙度)、粘附性进行评价。将评价结果示于表1。

[0109]

[评价方法]

[0110]

(粘度稳定性:导电性浆料的粘度的变化量)

[0111]

以从导电性浆料的制造起经过24小时后作为基准时刻,通过下述方法分别对该基准时刻、在室温(25℃)下从基准时刻起静置7天、14日、28天后的样品的粘度进行测定。然

后,求出以从制造起经过24小时后(基准时刻)的粘度作为基准(0%)的情况下的、以百分率(%)表示各静置后的样品的粘度的变化量的值([(静置后的粘度-从制造起经过24小时后的粘度)/从制造起经过24小时后的粘度]

×

100),并作为粘度的变化量。使用brookfield公司制造的b型粘度计在10rpm(剪切速率=4sec-1

)的条件下测定导电性浆料的粘度。此外,导电性浆料的粘度的变化量越小则越理想。将静置28天后的导电性浆料的粘度的变化量为10%以下的情况记作“a”,将超过10%的情况记作“b”,来评价导电性浆料的粘度稳定性。

[0112]

(分散性:干燥膜的表面粗糙度、干燥膜密度)

[0113]

<表面粗糙度>

[0114]

在2.54cm(1英寸)见方的耐热强化玻璃上丝网印刷所制备的导电性浆料,在大气中以120℃干燥1小时,由此制备20mm见方、膜厚为1~3μm的干燥膜。在导电性浆料的分散性良好的情况下,干燥膜的表面成为平滑的膜。在分散性较差的情况下,在导电性浆料内产生凝集,使干燥膜的表面粗糙,表面平滑性降低。在此,使用激光显微镜(基恩士公司制造的vk-x120)并基于iso 25178的标准测定所制备的干燥膜的表面粗糙度sa(算术平均高度)、sz(最大高度)。表面粗糙度sa(算术平均高度)、sz(最大高度)的值越小,则表示干燥膜的表面越平滑。

[0115]

(干燥膜密度(dfd:dry film density))

[0116]

将制备的导电性浆料载置在pet薄膜上,利用宽度为50mm、间隙为125μm的涂布器延伸至长度约为100mm。在以120℃对得到的pet薄膜干燥40分钟而形成干燥体之后,将该干燥体切割为4个2.54cm(1英寸)的见方,在将pet薄膜剥离的基础上,对4个干燥膜的厚度、质量分别进行测定,并计算出干燥膜密度(平均值)。若导电性浆料的分散性较低而使导电性粉末产生凝集,则有时会使干燥膜密度降低,从而使电特性等较差。干燥膜密度越高,则表示分散性越良好。

[0117]

<分散性的评价>

[0118]

将上述干燥膜的表面粗糙度sa(算数平均高度)为0.17μm以下、且干燥膜密度dfd为5.50g/cm3以上的情况记作“a”,将满足干燥膜的表面粗糙度sa(算数平均高度)大于0.17μm的情况以及干燥膜密度dfd小于5.50g/cm3的情况中的任一者或者满足双方的情况记作“b”,来评价分散性。

[0119]

(粘附性)

[0120]

通过丝网印刷法将所制备的导电性浆料印刷(涂布)在生片上并进行干燥,制备多个在生片上形成有干燥膜的片材。层叠五层上述片材,以80℃、100kg/cm2的压力进行3分钟的热压接处理,从而形成叠层体。在得到的叠层体中,将干燥膜表面(电极层表面)与在其上层叠的生片底面之间的粘附性较弱而在一处以上的位置产生剥离的情况记作

“×”

,除此之外,将没有产生剥离的情况记作

“○”

,来评价粘附性。

[0121]

[实施例2、3,对比例1、2]

[0122]

除了将氨基酸系分散剂和胺系分散剂的含量设为表1所示的量来变更分散剂的配比以外,以与实施例1相同的条件制备导电性浆料。通过上述方法对所制备的导电性浆料的粘度的变化量、干燥膜密度、干燥膜的表面粗糙度以及粘附性进行评价。将评价结果示于表1。

[0123]

[实施例4~6,对比例3、4]

[0124]

除了以保持分散剂的配比固定不变的方式将氨基酸系分散剂和胺系分散剂的含量设为表2所示的量来变更导电性浆料内的分散剂的总含量以外,以与实施例1相同的条件制备导电性浆料。通过上述方法对所制备的导电性浆料的粘度的变化量、干燥膜密度、干燥膜的表面粗糙度以及粘附性进行评价。将评价结果示于表2。

[0125]

表1

[0126][0127]

表2

[0128][0129]

[评价结果]

[0130]

实施例的导电性浆料如表1以及表2所示,干燥膜密度为5.5g/cm3以上,表面粗糙度sa(算数平均高度)为0.17μm以下,在叠层体上也未观察到剥离,显示出良好的分散性、粘附性。另外,实施例的导电性浆料中,导电性浆料的粘度的随时间的变化量在28天后为

5.4%以下,非常低,可知具有非常良好的粘度稳定性。

[0131]

与其相对,氨基酸系分散剂与胺系分散剂的配比较低、且含有较多的胺系分散剂的对比例1的导电性浆料虽然粘度稳定性良好,但是干燥膜密度为5.5g/cm3以下,表面粗糙度sa超过0.17μm,与实施例的导电性浆料相比,分散性较低。另外,表面粗糙度sz(最大高度)与实施例相比也表现为稍大的值。另外,氨基酸系分散剂与胺系分散剂的配比较高、且含有较多的氨基酸系分散剂的对比例2的导电性浆料的28天后的导电性浆料粘度变化量为16.7%,变化了10%以上。

[0132]

另外,氨基酸系分散剂与胺系分散剂的合计含量所占的比例小于0.7质量%的对比例3的导电性浆料与实施例的导电性浆料相比,分散性较低,粘度稳定性与实施例相比也较低。另外,关于氨基酸系分散剂与胺系分散剂的合计含量所占的比例超过1.2质量%的对比例4的导电性浆料,有时会在使用该对比例4的导电性浆料而制造的叠层体中产生剥离,与实施例的导电性浆料相比,粘附性降低。

[0133]

此外,本发明的技术范围不限于上述实施方式等中说明的方式。有时会省略上述实施方式等中说明的要件中的一个以上。另外,可以适当地对上述实施方式等中说明的要件进行组合。另外,只要法律允许,援引作为日本专利申请的日本特愿2018-139501以及在本说明书中引用的全部的文献的内容并作为本文记载的一部分。

[0134]

工业实用性

[0135]

本实施方式所涉及的导电性浆料由于分散性优异,涂布后的干燥膜的平滑性以及干燥膜密度优异,并且,随时间的粘度稳定性非常优异,因此特别适宜用作作为移动电话、数字设备等电子设备的芯片部件(电子部件)的叠层陶瓷电容器的内部电极用的原料。

[0136]

附图标记说明

[0137]

1 叠层陶瓷电容器

[0138]

10 陶瓷叠层体

[0139]

11 内部电极层

[0140]

12 电介质层

[0141]

20 外部电极

[0142]

21 外部电极层

[0143]

22 电镀层

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1