半导体装置及半导体装置的制造方法与流程

1.本发明涉及半导体装置及半导体装置的制造方法。

背景技术:

2.在专利文献1中公开了具有半导体基板、将半导体基板的表面的至少一部分覆盖的第一alsi层和将第一alsi层的表面的一部分覆盖的聚酰亚胺膜的半导体装置。该半导体装置还具有将聚酰亚胺膜的表面的至少一部分覆盖、并且从聚酰亚胺膜之上延伸至未被聚酰亚胺膜覆盖的范围的第一alsi层为止的第二alsi层。另外,横跨未被聚酰亚胺膜覆盖的范围的第一alsi层的表面和第二alsi层的表面的范围被镍层覆盖。镍层的上表面与焊料层接合。

3.专利文献1:日本特开2018

‑

46151号公报

技术实现要素:

4.就专利文献1的半导体装置而言,如果焊料端部与ni膜端部的位置对齐,则容易产生将ni膜从端部剥离的应力。此时,通常,金属与树脂的密接性低,因此有时ni膜与聚酰亚胺膜的界面发生剥离。另外,有可能龟裂以剥离为起点发展至铝膜。

5.本发明就是为了解决上述问题而提出的,其目的在于得到能够实现长寿命化的半导体装置及半导体装置的制造方法。

6.本技术的发明涉及的半导体装置具有:半导体基板;第一电极,其设置于该半导体基板之上;绝缘层,其具有在该第一电极的上表面设置的第一部分;第二电极,其具有在该第一电极的上表面设置的主要部分和与该主要部分相连且攀上至该第一部分之上的檐部;以及焊料,其将该第二电极中的该主要部分的上表面和与该主要部分的上表面相连的该檐部的上表面的一部分覆盖,该绝缘层具有将该檐部的上表面中的与被该焊料覆盖的部分相比更靠该檐部的端部侧的部分覆盖的第二部分和将该第一部分与该第二部分连接且将该檐部的该端部覆盖的第三部分。

7.本技术的发明涉及的半导体装置具有:半导体基板;第一电极,其设置于该半导体基板之上;绝缘层,其设置于该第一电极的上表面;第二电极,其具有在该第一电极的上表面设置的主要部分和与该主要部分相连且攀上至该绝缘层之上的檐部;焊料,其将该第二电极中的该主要部分的上表面和与该主要部分的上表面相连的该檐部的上表面的一部分覆盖;以及导体膜,其将该檐部的上表面中的与被该焊料覆盖的部分相比更靠该檐部的端部侧的部分覆盖,与该第二电极相比,该焊料在该导体膜难以浸润扩展。

8.本技术的发明涉及的半导体装置的制造方法具有以下工序:在半导体基板之上形成第一电极;在该第一电极的上表面形成第一绝缘层;电极形成工序,从该第一电极的上表面至该第一绝缘层的上表面而形成第二电极;在该第一绝缘层之上形成第二绝缘层,将该第二电极中的攀上至该第一绝缘层之上的檐部的端部和该檐部的上表面中的与该端部相连的一部分覆盖;以及以将该第二电极中的在该第一电极的上表面设置的部分即主要部分

的上表面和该檐部的上表面中的与被该第二绝缘层覆盖的部分相比更靠该主要部分侧的部分覆盖的方式而形成焊料。

9.发明的效果

10.就本技术的发明涉及的半导体装置而言,由于绝缘层的第二部分或者导体膜,焊料的端部的位置没有与第二电极的端部的位置对齐。由此,龟裂难以发展至第二电极。另外,即使第二电极发生了脆性破坏,也在焊料的端部的正下方设置绝缘层。因此,能够抑制在第一电极产生龟裂。因此,能够使半导体装置长寿命化。

11.就本技术的发明涉及的半导体装置的制造方法而言,由于绝缘层的第二部分,焊料的端部的位置没有与第二电极的端部的位置对齐。由此,龟裂难以发展至第二电极。另外,即使第二电极发生了脆性破坏,也在焊料的端部的正下方设置绝缘层。因此,能够抑制在第一电极产生龟裂。因此,能够使半导体装置长寿命化。

附图说明

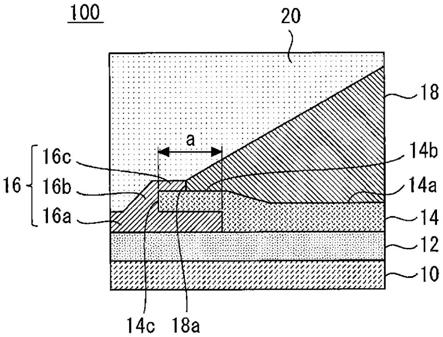

12.图1是实施方式1涉及的半导体装置的剖视图。

13.图2是表示在实施方式1涉及的半导体装置设置有外部电极的状态的图。

14.图3是对实施方式1涉及的第二电极的构造进行说明的图。

15.图4是对实施方式1涉及的半导体装置的制造方法进行说明的图。

16.图5是对实施方式2涉及的半导体装置的构造进行说明的图。

17.图6是对实施方式2涉及的半导体装置的制造方法进行说明的图。

18.图7是对实施方式3涉及的半导体装置的构造进行说明的图。

19.图8是对实施方式3涉及的半导体装置的制造方法进行说明的图。

20.图9是对实施方式4涉及的半导体装置的构造进行说明的图。

具体实施方式

21.参照附图,对本发明的实施方式涉及的半导体装置及半导体装置的制造方法进行说明。对相同或者相应的结构要素标注相同的标号,有时省略重复说明。

22.实施方式1.

23.图1是实施方式1涉及的半导体装置100的剖视图。半导体装置100例如被用于电力控制。半导体装置100例如是igbt(insulated gate bipola transistor)等开关元件。另外,半导体装置100也可以是mosfet(metal oxide semiconductor field effect transistor:mosfet)。

24.半导体装置100具有半导体基板10。半导体基板10例如由si形成。在半导体基板10之上设置第一电极12。第一电极12例如由al形成。第一电极12例如是发射极电极。

25.在第一电极12的上表面设置第二电极14和绝缘层16。绝缘层16例如由聚酰亚胺形成。第二电极14例如由ni形成。第二电极14是为了提高与焊料18之间的接合性而设置的。

26.绝缘层16具有在第一电极12的上表面设置的第一部分16a。第二电极14具有在第一电极12的上表面设置的主要部分14a。另外,第二电极14具有与主要部分14a相连、攀上至第一部分16a之上的檐部14b。在第二电极14的上表面设置焊料18。焊料18将第二电极14中的主要部分14a的上表面和与主要部分14a的上表面相连的檐部14b的上表面的一部分覆

盖。

27.绝缘层16具有将檐部14b的上表面的一部分覆盖的第二部分16c。第二部分16c将檐部14b的上表面中的与被焊料18覆盖的部分相比更靠檐部14b的端部14c侧的部分覆盖。第二部分16c的端部与焊料18的端部18a彼此接触。另外,绝缘层16具有将第一部分16a与第二部分16c连接的第三部分16b。第三部分16b将檐部14b的端部14c覆盖。

28.在本实施方式中,焊料18的外周部处的第二电极14以跨越绝缘层16的方式而形成。第二电极14中的檐部14b的上表面、下表面以及将上表面与下表面连接起来的端面被绝缘层16覆盖。檐部14b的端面对应于端部14c。第二部分16c的从檐部14b的端部14c算起的长度比第一部分16a的从檐部14b的端部14c算起的长度短。此时,焊料18的端部18a位于尺寸a所示的区域。尺寸a所示的区域是第二电极14的端部14c与第一部分16a的端部之间的区域。

29.图2是表示在实施方式1涉及的半导体装置100设置有外部电极22的状态的图。焊料18将第二电极14与外部电极22直接接合。外部电极22例如由铜形成。另外,半导体装置100被模塑树脂20封装。绝缘层16、焊料18以及外部电极22被模塑树脂20覆盖。

30.图3是对实施方式1涉及的第二电极14的构造进行说明的图。在图3中,省略了焊料18、外部电极22以及模塑树脂20。第二电极14具有在第一电极12的上表面设置的ti膜15a和在ti膜15a的上表面设置的ni膜15b。第二电极14是位于与第一电极12相比更靠表面侧的表面金属。第二电极14与焊料18形成适当的化合物膜。另外,第二电极14作为针对焊料18的过剩侵蚀的阻挡部起作用。过剩侵蚀也被称为ni侵蚀。

31.ti膜15a使al膜即第一电极12与ni膜15b之间的密接性提高。另外,也可以在ni膜15b的上表面进一步设置au膜。通过将au膜设置于第二电极14的最表面,能够抑制金属膜的氧化。由此,能够确保焊料18的浸润性。此外,au膜在焊接时在焊料18中扩散。因此,au膜大多在焊接之后不残存于接合界面。

32.并且,也可以在半导体基板10的背面设置背面金属。背面金属与表面金属同样地由ti/ni/au膜形成。背面金属也是为了与焊料之间的接合而设置的。另外,取代ti膜15a而使用mo膜也会得到相同的功能。

33.示出各层的厚度的一个例子。ni膜15b为0.5~2.0μm,ti膜15a为0.05~0.2μm,al膜即第一电极12为3.0~5.0μm,au膜为0.03~0.2μm。另外,由聚酰亚胺形成的包覆膜即绝缘层16为2~20μm。

34.在本实施方式中,ni膜15b形成为单层,呈带台阶构造。在本实施方式中,由于ni膜15b为单层,因此在1个工艺中形成。因此,能够使膜质均匀化。另外,不易发生由热应力导致的层内剥离,耐久性优良。

35.接下来,对半导体装置100的制造方法进行说明。图4是对实施方式1涉及的半导体装置的制造方法进行说明的图。首先,在半导体基板10之上形成第一电极12。接下来,在第一电极12的上表面形成第一绝缘层(步骤1)。这里,第一绝缘层对应于第一部分16a。

36.接下来,实施电极形成工序。在电极形成工序中,首先在第一电极12的上表面以横跨第一部分16a和第一电极12的方式通过溅射而形成ti膜15a(步骤2)。由此,在电极外周部,ti膜15a形成为台阶状。接下来,在ti膜15a的上表面通过溅射而形成ni膜15b(步骤3)。由此,从第一电极12的上表面至第一部分16a的上表面而形成第二电极14。

37.接下来,在ni膜15b的外周部涂敷聚酰亚胺(步骤4)。由此,在第一绝缘层之上形成

第二绝缘层。第二绝缘层对应于第二部分16c和第三部分16b。通过第二绝缘层而将檐部14b的端部14c和檐部14b的上表面中的与端部14c相连的一部分覆盖。

38.接下来,在第二电极14的上表面形成焊料18。焊料18是以将主要部分14a的上表面和檐部14b的上表面中的与被第二绝缘层覆盖的部分相比更靠主要部分14a侧的部分覆盖的方式而形成的。接下来,通过焊料18而将外部电极22与第二电极14进行接合。接下来,通过模塑树脂20而对半导体装置100进行封装。

39.在本实施方式中,通过一次溅射而形成ni膜15b。因此,能够实现组装工时的削减。

40.接下来,对本实施方式的效果进行说明。通常,就半导体装置而言,由于装置本身的热循环,应力容易在焊料端部集中。这是例如由于各结构部件的线膨胀系数之差产生的。由此,有可能在发射极电极等电极产生龟裂。特别地,ni镀膜容易由于热应力而脆性破坏。此时,龟裂有可能发展至作为基底的al膜。

41.与此相对,就本实施方式的半导体装置100而言,通过绝缘层16的第二部分16c而决定第二电极14的上表面处的焊料18的端部18a的位置。即,第二部分16c限制了焊料18浸润扩展的范围。因此,焊料18的端部18a的位置没有与第二电极14的端部14c的位置对齐。因此,即使在焊料18产生龟裂,龟裂也难以发展至第二电极14。

42.另外,在檐部14b之上的焊料18的端部18a的正下方隔着第一电极12而设置第一部分16a。因此,即使在第二电极14由于膜质的波动而发生了脆性破坏的情况下,也能够抑制在第一电极12产生龟裂。因此,能够保护第一电极12,使半导体装置100长寿命化。另外,在本实施方式中,能够适当地设计产品寿命,能够实现产品寿命的均匀化。

43.另外,如果焊料接合区域扩展至有源区域的外侧,则有可能产生跨越外周部的保护环这样的焊桥。此时,元件耐压有可能下降。与此相对,本实施方式的由焊料18形成的接合区域被收纳于半导体装置100的主电流流过的有源区域。即,第二电极14、绝缘层16以及焊料18设置于半导体装置100的主电极即第一电极12之上。因此,能够防止元件耐压的下降。

44.另外,如果焊料端部与ni膜端部对齐,则容易产生将ni膜从端部剥离的应力。与此相对,在本实施方式中,焊料18的端部18a的位置没有与第二电极14的端部14c的位置对齐。因此,能够防止第二电极14与绝缘层16之间的剥离。另外,能够防止龟裂以剥离部分为起点而发展至第一电极12。另外,就绝缘层16而言,第一部分16a与第二部分16c由第三部分16b连接。因此,第二电极14的端部14c由绝缘层16保持。因此,能够进一步防止第二电极14与绝缘层16之间的剥离。

45.另外,各层的材料不限于上述材料。例如,第二电极14不限于ni,只要是由与第一电极12相比焊料容易浸润扩展的材料形成即可。

46.半导体基板10也可以由宽带隙半导体形成。宽带隙半导体是碳化硅、氮化镓类材料或者金刚石。由此,能够提高半导体基板10的耐热性。根据本实施方式,能够提高电极针对热应力的可靠性。因此,通过将本实施方式的构造与由宽带隙半导体形成的半导体基板10进行组合,从而能够有效地应用由宽带隙半导体实现的耐热性的提高的效果。

47.这些变形能够适当应用于以下的实施方式涉及的半导体装置及半导体装置的制造方法。此外,关于以下的实施方式涉及的半导体装置及半导体装置的制造方法,由于与实施方式1之间的共通点多,因而以与实施方式1之间的不同点为中心进行说明。

48.实施方式2.

49.图5是对实施方式2涉及的半导体装置200的构造进行说明的图。在图5中,省略了焊料18、外部电极22以及模塑树脂20。就半导体装置200而言,第二电极214的构造与实施方式1不同。其它结构与实施方式1相同。

50.第二电极214具有在第一电极12的上表面设置的第一ni膜215b、在第一ni膜215b的上表面设置的ti膜215a和在ti膜215a的上表面设置的第二ni膜215c。本实施方式的第二电极214具有由2层ni膜形成的带台阶构造。

51.图6是对实施方式2涉及的半导体装置200的制造方法进行说明的图。半导体装置200的制造方法至步骤1为止与实施方式1相同。接下来,对本实施方式的电极形成工序进行说明。首先,在第一电极12的上表面通过镀敷而形成第一ni膜215b(步骤202)。通过镀敷而形成的第一ni膜215b的厚度例如为2.0~6.0μm。第一ni膜215b例如形成至与第一部分16a相同的高度为止。接下来,在第一ni膜215b的上表面以横跨第一部分16a和第一ni膜215b的方式通过溅射而形成ti膜215a(步骤202)。

52.接下来,在ti膜215a的上表面通过溅射而形成第二ni膜215c(步骤203)。第二ni膜215c以面积比第一ni膜215b大的方式而从第一ni膜215b之上形成至第一部分16a之上。通过溅射而形成的第二ni膜215c的厚度例如为0.5~2.0μm。由此,从第一电极12的上表面至第一部分16a的上表面而形成第二电极214。后续工序与实施方式1相同。

53.通常,在溅射的情况下,如果使ni膜厚增厚为大于或等于2μm,则有时生产率下降。与此相对,在本实施方式中,预先在al膜的上表面通过镀敷而形成厚的第一ni膜215b。进一步从其上方通过溅射而形成ti/ni膜。由此,能够确保生产率并且确保ni膜的厚度。通过使ni膜变厚,能够降低由热应力引起的向al膜的应力。

54.实施方式3.

55.图7是对实施方式3涉及的半导体装置300的构造进行说明的图。在图7中,省略了焊料18、外部电极22以及模塑树脂20。就半导体装置300而言,第二电极314的构造与实施方式1不同。其它结构与实施方式1相同。

56.第二电极314具有在第一电极12的上表面设置的ti膜315a、在ti膜315a上表面设置的第一ni膜315b和在第一ni膜315b的上表面设置的第二ni膜315c。本实施方式的第二电极314具有由2层ni膜形成的带台阶构造。

57.图8是对实施方式3涉及的半导体装置300的制造方法进行说明的图。半导体装置300的制造方法至步骤1为止与实施方式1相同。接下来,对本实施方式的电极形成工序进行说明。首先,在第一电极12的上表面以横跨第一部分16a和第一电极12的方式通过溅射而形成ti膜315a(步骤302)。由此,在电极外周部,在ti膜315a形成台阶。接下来,在ti膜315a之上通过溅射而形成第一ni膜315b(步骤302)。由此,在电极外周部,在第一ni膜315b形成台阶。

58.接下来,在第一ni膜315b的上表面通过镀敷而形成第二ni膜315c(步骤303)。由此,从第一电极12的上表面至第一部分16a的上表面而形成第二电极314。后续工序与实施方式1相同。

59.通常,溅射与镀敷相比,容易使ni膜的厚度以及物性值均等化。因此,能够提高膜质。在本实施方式中,直接通过溅射在al膜之上形成良好品质的ni膜,由此能够提高al膜的

保护效果。因此,能够抑制由热应力引起的应力集中导致的ni膜的脆性破坏,能够使产品长寿命化。

60.另外,在通过溅射而形成ti/ni膜的情况下,能够在通过溅射而形成了第一电极12即al膜之后,在同一制造线中通过溅射而形成ti/ni膜。或者,能够连续地形成al/ti/ni膜。因此,能够使制造工序简化。另外,能够通过后续的镀敷工序而生产率高地确保ni厚度。

61.实施方式4.

62.图9是对实施方式4涉及的半导体装置400的构造进行说明的图。在本实施方式中,绝缘层416的构造与实施方式1不同。绝缘层416不具有第二部分16c以及第三部分16b。另外,在檐部14b的上表面设置导体膜424。导体膜424将檐部14b的上表面中的与被焊料18覆盖的部分相比更靠檐部14b的端部14c侧的部分覆盖。

63.与第二电极14相比,焊料18在导体膜424难以浸润扩展。导体膜424例如由al形成。导体膜424的主要部分14a侧的端部相比于绝缘层416的与主要部分14a相对的端部,设置于檐部14b的端部14c侧。导体膜424的主要部分14a侧的端部与焊料18相对,与焊料18的端部接触。

64.导体膜424具有焊料难以附着的膜质。因此,能够通过导体膜424而防止焊料18浸润扩展至檐部14b的端部14c。因此,通过导体膜424而决定第二电极14的上表面处的焊料18的端部的位置。因此,在本实施方式中,焊料18的端部的位置也没有与第二电极14的端部14c的位置对齐。因此,即使在焊料18产生龟裂,龟裂也不容易发展至第二电极。

65.另外,在檐部14b之上的焊料18的端部的正下方隔着第一电极12而设置绝缘层416。因此,能够防止第二电极14的龟裂传播至在绝缘层416之下设置的第一电极12。因此,能够保护第一电极12,使半导体装置长寿命化。

66.在本实施方式中,无需聚酰亚胺就能够对焊料接合区域的确保以及焊料流动的抑制进行控制。因此,能够简化制造工序。

67.此外,在各实施方式中说明过的技术特征也可以适当地组合而使用。

68.标号的说明

69.100、200、300、400半导体装置,10半导体基板,12第一电极,14、214、314第二电极,14a主要部分,14b檐部,14c端部,15a、215a、315a ti膜,15b ni膜,16、416绝缘层,16a第一部分,16c第二部分,16b第三部分,18焊料,215b、315b第一ni膜,215c、315c第二ni膜,424导体膜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1