一种用于高安全性锂离子电池的钨酸铌材料及其制备方法和应用与流程

[0001]

本发明属材料合成及能源技术领域,更具体地,涉及一种用于高安全性锂离子电池的钨酸铌(nb

14

w3o

44

)材料及其制备方法和应用。

背景技术:

[0002]

电化学能源是一种高效洁净的能量储存与转换体系,在这其中,锂离子电池以其工作电压高、能量密度高、无记忆效应及环境友好等优点受到广泛瞩目,成为电化学能源转换和存储领域最受关注的研究热点,也被认为最有希望成为电动汽车动力电池体系。但不可否认的是,虽然锂离子电池的应用范围越来越广,其现有的工作模式仍然存在巨大的安全隐患。sony、hp、dell等业内知名公司都曾因为产品中所使用的锂离子电池的安全问题召回大量电池。而随着电动汽车产业的发展,大容量锂离子动力电池在电动汽车的运用过程中,考虑的首要因素更是如何确保电池的安全性。因此,提高锂离子电池安全性的研究显得尤为重要。

[0003]

锂离子电池的安全性虽然与电池的设计、使用条件等密切相关,但本质上还是取决于所用电池材料的特性。目前,商业化广泛应用的石墨类负极材料因其嵌锂电压过低(0.1vvs.li

+

/li),极易在大倍率放电时产生锂枝晶,并最终导致电池内短路甚至热失控。尖晶石型钛酸锂(li4ti5o

12

)是一类新型高安全性锂离子电池负极材料,得益于其较高的锂化电压(~1.55vvs.li

+

/li),抑制了金属锂在负极上析出,从根本上解决了锂枝晶引起的短路问题,提高了电池的安全性。但是钛酸锂的理论容量过低,仅为175mahg-1

,导电性较差,使其在实际应用中受到了极大的限制。

[0004]

nb

14

w3o

44

具有与钛酸锂类似的较高的嵌锂电压区间(1~2vvs.li

+

/li),且理论比容量较高(200mahg-1

),是一种极富前景的锂离子电池负极材料。目前关于nb

14

w3o

44

的研究很少,尤其缺乏简单高效的制备方法。antoniof. fuentes首先报道了一种传统固相合成方法(a.f.fuentesetal.solidstateionics (1997)93,245-253)。这种方法将化学计量比的wo3和nb2o5粉末球磨混合,压片后在1150℃高温煅烧98h得到nb

14

w3o

44

材料。这种方法耗时过长,且制备的材料理化性质不均匀并且易于团聚,不利于其商业化生产。leiyan等将含有nb、w、pvp的溶液静电纺丝成纳米线,再在1000℃高温煅烧10h得到直径约为400nm的nb

14

w3o

44

材料(leiyanetal.energystoragematerials(2019)16, 535-544)。静电纺丝法产量过低(以注液速度0.03mlmin-1

计,24h产量仅为 1g左右),耗能高,无法大规模批量生产。且由于煅烧之前原料为固相混合状态,需要长达10h的高温煅烧才能保证材料的顺利合成。

技术实现要素:

[0005]

为了解决上述现有技术中存在的不足之处,本发明的目的在于提供一种用于高安全性锂离子电池的nb

14

w3o

44

材料。该nb

14

w3o

44

材料具有良好的分散性,可以有效避免长时间煅烧的烧结团聚现象,便于材料进一步加工成电极极片。

[0006]

本发明的另一个目的是提供一种上述nb

14

w3o

44

材料制得的新型高安全性锂离子电池负极。

[0007]

本发明的再一目的在于提供上述锂离子电池负极的应用。

[0008]

本发明的目的通过下述技术方案来实现:

[0009]

一种用于高安全性锂离子电池的钨酸铌材料,所述钨酸铌材料的分子式为 nb

14

w3o

44

,是将水合草酸铌、偏钨酸铵和燃料在无机酸中均匀混合,空气气氛中在1050~1250℃自蔓延燃烧反应,然后在上述温度煅烧反应制得;所述燃料为甘氨酸、尿素或葡萄糖中的一种以上。

[0010]

进一步地,所述燃料优选为甘氨酸,这是由于甘氨酸可与nb

5+

、w

6+

离子形成配合物,避免其在燃烧过程中发生偏稀,且其点燃温度较低,燃烧充分。

[0011]

优选地,所述水合草酸铌和偏钨酸铵的摩尔比为14:(1~14);所述水合草酸铌和偏钨酸铵的总量与燃料的摩尔比为(0.2~2):1。

[0012]

优选地,所述无机酸为硝酸、盐酸或硫酸,所述无机酸的摩尔浓度为2~10 mol/l。无机酸的作用是防止nb被水解,更为优选地,所述无机酸为硝酸。

[0013]

优选地,所述燃烧反应的时间为1~10min;所述煅烧的时间为20~40min。

[0014]

更为优选地,自蔓延燃烧反应的温度为1200℃,燃烧反应可在1min之内完成,之后在此温度煅烧30min提高结晶性。

[0015]

所述的用于高安全性锂离子电池的钨酸铌材料的制备方法,包括如下具体步骤:

[0016]

s1.将水合草酸铌、偏钨酸铵和燃料在无机酸中搅拌均匀,混合形成溶液;

[0017]

s2.将上述溶液至于带盖的刚玉坩埚中置于1050~1250℃的马弗炉内,溶液迅速沸腾蒸发,并产生火焰发生自蔓延燃烧反应,然后在1050~1250℃煅烧,即可得到nb

14

w3o

44

材料。

[0018]

一种新型高安全性锂离子电池负极,所述电池负极包括所述的nb

14

w3o

44

材料、导电剂、粘结剂和导电集流体。

[0019]

优选地,所述的导电剂为碳黑导电剂、碳纤维、碳纳米管、科琴黑、石墨导电剂、碳纳米棒或石墨烯中的一种以上。

[0020]

更为优选地,所述的碳黑导电剂为乙炔黑、superp、supers、350g;所述的科琴黑为ketjenblackec300j、ketjenblackec600jd、carbonecp、carbonecp600jd;所述的石墨导电剂为ks-6、ks-15、sfg-6、sfg-15。

[0021]

本发明中粘结剂的作用是将nb

14

w3o

44

粘合到集流体上,并加强负极的机械整体性,提高固-固界面和/或固-液界面物理电接触,增加整个负极的电子和离子的传导性能。

[0022]

优选地,所述粘合剂为聚偏二氟乙烯(pvdf)、聚乙烯醇(pva)、聚四氟乙烯(ptfe)、羧甲基纤维素钠(cmc)、聚烯烃类(pp、pe)、丁腈橡胶 (nbr)、丁苯橡胶(sbr)、聚丙烯腈(pan)、聚乙烯醇(pva)等聚合物中的一种以上。

[0023]

本发明的导电集流体只要具有导电性,并不特别限定,通常为金属导电材料。根据本发明的实施方案,该集流体为导电金属材料或几种金属的合金,如al、 fe、co、ni、cu、zn、ag、pt和au中的一种元素单质或几种元素的合金。

[0024]

优选地,从价格和加工性的角度优选使用铜集流体。

[0025]

本发明所述的负极可以通过下述方法制备:在nb

14

w3o

44

材料中适当添加导电剂和

适量的羧甲基纤维素(cmc)+丁苯橡胶(sbr)等粘结剂后,用溶剂将其溶解分散成含负极活性物质的合剂组成物(糊、浆等),将所述合剂组成物涂布到铜箔等导电集流体的单面或两面,再除去溶剂,最终形成含负极活性物质 nb

14

w3o

44

合剂层的带状成形体,负极的制作方法并不限于上述例示的方法。

[0026]

所述的新型高安全性锂离子电池负极在非水电解液二次电池中的应用。

[0027]

本发明还可提供一种使用前面所述负极活性物质nb

14

w3o

44

及相应负极的非水电解液二次电池。除使用前面所述nb

14

w3o

44

及相应负极外,其构成中还包括正极、隔膜和非水电解液等必需部件,对其他构成要素未作特别限定,可以采用与现有公知的非水电解液二次电池同样的构成要素。

[0028]

通常锂离子电池使用的正极材料都可以在本发明中使用。正极涉及的正极活性物质,可以使用能可逆地吸收-放出(嵌入与脱嵌)锂离子的化合物,例如,可以举出用li

x

mo2或li

y

m2o4(式中,m为过渡金属,表示的含锂复合氧化物、尖晶石状的氧化物、层状结构的金属硫族化物、橄榄石结构等)。

[0029]

作为其具体例子,可以举出licoo2等锂钴氧化物、limn2o4等锂锰氧化物、 linio2等锂镍氧化物、锂锰镍复合氧化物、锂锰镍钴复合氧化物;具有limpo4(m =fe、mn、ni)等橄榄石型结晶结构的材料等。

[0030]

特别是采用层状结构或尖晶石状结构的含锂复合氧化物是优选的,licoo2、 limn2o4、linio2、lini

1/2

mn

1/2

o2等为代表的锂锰镍复合氧化物、 lini

l/3

mn

1/3

co

1/3

o2、lini

0.6

mn

0.2

co

0.2

o2等为代表的锂锰镍钴复合氧化物、或 lini

1-x-y-z

co

x

al

y

mg

z

o2(式中,x,y,z,1-x-y-z均大于0且小于1)等含锂复合氧化物。另外,上述的含锂复合氧化物中的构成元素的一部分,被ge、ti、zr、 mg,、al、mo、sn等的添加元素所取代的含锂复合氧化物等也包含其中。

[0031]

这些正极活性物质既可单独使用一种,也可两种以上并用。例如,通过同时使用层状结构的含锂复合氧化物与尖晶石结构的含锂复合氧化物,可以谋求兼顾大容量化及安全性的提高。

[0032]

用于构成非水电解液二次电池的正极,例如,在上述正极活性物质中适当添加炭黑、乙炔黑等导电助剂,或聚偏氟乙烯、聚环氧乙烷等粘合剂等,配制正极合剂,将其在以铝箔等集电材料作为芯材的带状成型体上涂布后使用。但正极的制作方法不仅限于上例。

[0033]

在本发明提供的非水电解液二次电池中,用于把正极与负极隔开的隔膜也未作特别限定,可以采用现有公知的非水电解液二次电池中采用的各种隔膜。

[0034]

由于隔膜的作用是将电池的正负极活性物质隔开,避免正负极间任何电子流直接通过,避免电池短路;离子流通过时阻力尽可能要小,所以大都选用多孔聚合物膜。例如,采用聚乙烯、聚丙烯等聚烯烃类树脂,或聚对苯二甲酸丁二醇酯等聚酯类树脂形成的细孔性隔膜是优选的。另外,这些细孔性隔膜(细孔性膜) 也可重叠使用。上述聚合物微孔膜经材料表面改性后得到的薄膜,如陶瓷粉体(氧化铝、氧化硅等)涂覆在聚烯烃上的复合陶瓷隔膜也可以使用。

[0035]

对隔膜的厚度也未作特别限定,但考虑到电池的安全性及高容量化两方面,优选厚度为5~30μm。另外,隔膜的透气度(s/100ml)也未作特别限定,优选为10~1000(s/100ml),更优选为50~800(s/100ml),特优选为90~700(s/100ml)。

[0036]

在本发明提供的非水电解液二次电池中,使用非水溶剂(有机溶剂)作为非水电解液,其中高介电常数的非水溶剂是优选的。由于硫化物(特别是单质硫的诱导体)在碳酸酯类的电解液中不易溶剂化,在这类溶剂构成的电解液中通常难以充放电,所以多醚类r(ch2ch2o)n-r'(n=1-6;r和r'为甲基或乙基等)是优选的,特别是二甲醚四甘醇(tegdme),乙二醇二甲醚(dme),1,3-二氧戊烷 (dol)等是更优选的,这些溶剂对多硫化物溶解度高,稳定性好。

[0037]

另外,含碳酸酯类的少量添加是可行的。其中,推荐使用介电常数为30以上的酯。作为这样的高介电常数的酯,例如,可以举出碳酸乙烯酯、碳酸丙烯酯、碳酸丁烯酯、γ上丁内酯、硫类酯(乙二醇硫化物等)等。其中,优选环状酯,碳酸乙烯酯、碳酸亚乙烯酯、碳酸丙烯酯、碳酸丁烯酯等环状碳酸酯是特别优选的。除上述溶剂外,可以采用碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯等为代表的低粘度的极性链状碳酸酯、脂肪族支链型碳酸酯类化合物。环状碳酸酯(特别是碳酸乙烯酯)与链状碳酸酯的混合溶剂是特别优选的。

[0038]

除上述非水溶剂外,可以采用丙酸甲酯等链状烷基酯类、磷酸三甲酯等链状磷酸三酯;3-甲氧基丙腈等腈类溶剂;以树枝状化合物为代表的具有醚键的支链型化合物等非水有机溶剂。

[0039]

还可采用氟类溶剂,例如,h(cf2)2och3、c4f9och3、h(cf2)2och2ch3、 h(cf2)2och2cf3、h(cf2)2ch2o(cf2)2h、或cf3chfcf2och3、 cf3chfcf2och2ch3等直链结构的(全氟烷基)烷基醚,即2-三氟甲基六氟丙基甲醚、2-三氟甲基六氟丙基乙醚、2-三氟甲基六氟丙基丙醚、3-三氟甲基八氟丁基甲醚、3-三氟甲基八氟丁基乙醚、3-三氟甲基八氟丁基丙醚、4-三氟甲基十氟戊基甲醚、4-三氟甲基十氟戊基乙醚、4-三氟甲基十氟戊基丙醚、5-三氟甲基十二氟己基甲醚、5-三氟甲基十二氟己基乙醚、5-三氟甲基十二氟己基丙醚、6

-ꢀ

三氟甲基十四氟庚基甲醚、6-三氟甲基十四氟庚基乙醚、6-三氟甲基十四氟庚基丙醚、7-三氟甲基十六氟辛基甲醚、7-三氟甲基十六氟辛基乙醚、7-三氟甲基十六氟辛基丙醚等。上述异(全氟烷基)烷基醚与上述直链结构的(全氟烷基)烷基醚也可并用。

[0040]

作为非水电解液中使用的电解质盐,优选锂的高氯酸盐、有机硼锂盐、含氟化合物的锂盐、锂酰亚胺盐等锂盐。优选的电解质盐的实施方案,例如,可以为 liclo4、lipf6、libf4、liasf6、lisbf6、licf3so3、licf3co2、lic2f4(so3)2、 lin(c2f5so2)2、lic(cf3so2)3、licnf

2n

+1so3(nsof)、lin(rfoso2)2(式中,rf 为氟烷基)等。在这些锂盐中,更为优选地,含氟有机锂盐,由于含氟有机锂盐的阴离子性大且易分离成离子,在非水电解液中易溶解。

[0041]

电解质锂盐在非水电解液中的浓度,例如,0.3mol/l以上是优选的,更优选 0.7mol/l以上,优选1.7mol/l以下,更优选1.2mol/l以下。当电解质锂盐的浓度过低时,离子传导度过小,过高时,担心未能溶解完全的电解质盐析出。

[0042]

另外,在非水电解液中,也可以添加能提高采用它的电池的性能的各种添加剂,未作特别限定。例如,采用添加了分子内具有c=c不饱和键的化合物的非水电解液,有时可以抑制采用它的电池充放电循环特性的降低。

[0043]

作为这种分子内具有c=c不饱和键的化合物,例如,可以举出c6h5c6h

11

(环己苯)等芳香族化合物;h(cf2)4ch2oocch=ch2,f(cf2)8ch2ch2oocch=ch2等被氟化的脂肪族化合物;含氟的芳香族化合物等。另外,1,3-丙磺内酯,1,2

-ꢀ

丙二醇硫酸酯为主的具有硫元素的化合物(例如,链状或环状磺酸酯、链状或环状硫酸酯等)、碳酸亚乙烯基酯、乙烯基碳酸乙烯

酯、碳酸氟化乙烯酯等也可以使用,有时非常有效。特别是当负极活性物质采用高结晶材料时,碳酸亚乙烯基酯、乙烯基碳酸乙烯酯、碳酸氟化乙烯酯等并用效果更好。这些各种添加剂的添加量,对非水电解液总量优选为0.05~5wt%。

[0044]

上述碳酸亚乙烯酯、乙烯基碳酸乙烯酯、碳酸氟化乙烯酯,采用含这些化合物的非水电解液的电池通过充电,在负极表面形成保护膜,抑制由负极活性物质与非水电解液接触引起的反应,具有防止由该反应引起的非水电解液的分解等的作用。

[0045]

此外,为了实现非水电解液二次电池的高温特性的改善,在非水电解液中也可添加酸酐。酸酐作为负极的表面改性剂与在负极表面形成复合膜有关,具有使高温时电池的贮藏特性等更加提高的功能。通过把酸酐添加至非水电解液中,由于可以使非水电解液中的水分含量降低,也可使采用该非水电解液的电池内的气体发生量减少。

[0046]

添加至非水电解液的酸酐,未作特别限定,既可以是分子内具有至少1个酸酐结构的化合物,也可以是具有多个酸酐结构的化合物。作为酸酐的具体例子,例如,可以举出苯六酸三酐、丙二酸酐、马来酸酐、丁酸酐、丙酸酐、枕酸酐、酞酮酸酐、邻苯二甲酸酐、均苯四酸二酐、乳酸酐、萘二甲酸酐、甲苯酸酐、硫代苯甲酸酐、联苯酸酐、柠康酸酐、二甘醇酰胺酸酐、醋酸酐、琥珀酸酐、肉桂酸酐、戊二酸酐、戊烯二酸酐、戊酸酐、衣康酸酐、异酪酸酐、异戊酸酐、苯甲酸酐等,这些可以使用1种或2种以上。另外,非水电解液中的酸酐的添加量,非水电解液总量优选为0.05~1wt%。

[0047]

本发明提供的非水电解液二次电池的制备方法,例如,在前述正极与负极之间,夹住前述隔膜后加以重叠,制成电极层压体,将其卷绕制成电极卷绕体后,填装在封装体中,正、负极与封装体的正、负极端子通过引线体(引线片)等进行连接,再把前述非水电解液注入封装体中后,密封封装体而制成。作为电池的封装体,可以采用金属制成的四方形、圆筒形等封装体,或由金属(铝等)层压膜形成的层压体封装体等。

[0048]

非水电解液二次电池的制造方法及电池的构造,未作特别限定,在封装体中设置正极、负极、隔膜及非水电解液后,在电池完全密封前,设置进行充电的开放化成工序是优选的。可使充电初期产生的气体或电池内残留的水分可去除至电池外。在进行上述开放化成工序后除去电池内气体的方法,未作特别限定,可采用自然除去或真空除去的任何一种。另外,在电池完全密封前,也可采用挤压等适当成型电池。

[0049]

本发明提供的非水电解液二次电池,由于高容量,高安全性,电池特性也良好,可以利用这样的特性,不仅可作为手机、笔记木电脑等可移动信息化仪器中驱动电源用的二次电池。而且,作为电动汽车或混合电动车等各种机器的电源而广泛利用。本发明提供的负极活性物质的电位为1.5v左右。使用该负极活性物质及相应负极的电池在充放电循环过程中,不会在负极表面产生锂枝晶,可以防止因锂枝晶而引起的内部短路现象。所以本发明的电池与负极活性物质采用低电势的金属锂或者石墨的传统锂离子电池相比更安全。

[0050]

与现有技术相比,本发明具有以下有益效果:

[0051]

1.本发明制备的nb

14

w3o

44

材料具有优异的循环性能,在0.5c循环200圈容量可保持在215.9mahg-1

,容量保持率高达98.1%。该电极材料的电化学稳定性能要明显优于常规固相法合成的nb

14

w3o

44

材料和商业化的li4ti5o

12

材料。

[0052]

2.本发明采用溶液燃烧法一步快速合成nb

14

w3o

44

负极材料,该方法无需固相研磨,简化了制备工艺,省去传统固相法的球磨和压片操作步骤,降低生产成本,显著缩短了反应

时间,提高产物均匀性,避免杂相的生成。

[0053]

3.本发明方法制备的电极材料具有良好分散性的颗粒尺寸在10μm左右的块状材料,可有效避免长时间煅烧的烧结团聚现象。增加材料制备、储存的稳定性,在一定程度上降低了生产及储存成本。

[0054]

4.本发明设备要求简单,工艺简单,成本低,耗时短,可大规模批量制备。

附图说明

[0055]

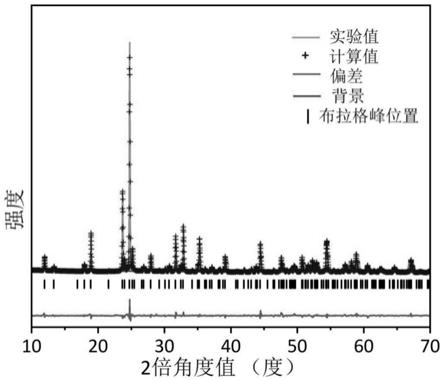

图1为实施例1中nb

14

w3o

44

材料的xrd图;

[0056]

图2为实施例1中nb

14

w3o

44

材料的sem图;

[0057]

图3为实施例1中nb

14

w3o

44

材料的tem图;

[0058]

图4为实施例1中nb

14

w3o

44

材料的电化学循环性能;

[0059]

图5为实施例2中nb

14

w3o

44

材料的电化学循环性能;

[0060]

图6为对比例1中固相法合成nb

14

w3o

44

材料的电化学循环性能。

具体实施方式

[0061]

下面结合具体实施例进一步说明本发明的内容,但不应理解为对本发明的限制。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

[0062]

实施例1

[0063]

1.制备:将水合草酸铌、偏钨酸铵和甘氨酸以摩尔比(n铌+n钨):n甘氨酸=0.5,其中,nb2o5:wo3摩尔比=7∶3,加入7.5moll-1

的稀硝酸中,搅拌形成澄清溶液。设置马弗炉升温至1100℃,将上述反应溶液至于带盖的刚玉坩埚中放于马弗炉内。溶液迅速沸腾蒸发,并产生火焰发生自蔓延燃烧反应,燃烧反应可在1min内完成,并在1100℃煅烧30min,提高产物的结晶度,即可得到 nb

14

w3o

44

材料。

[0064]

2.材料性能表征和电化学性能测试:通过xrd衍射仪(使用rigakuminiflex600衍射仪)分析材料的晶体结构,通过晶体精修可证明材料为四方相 nb

14

w3o

44

,无杂相存在;扫描电子显微镜(su-8010,hitachi)和透射电子显微镜(tem,jem-2100,fei)分析材料的粒径和形貌。图1为实施例1中nb

14

w3o

44

材料的xrd图;图2为实施例1中nb

14

w3o

44

材料的sem图;图3为实施例1 中nb

14

w3o

44

材料的tem图。从图2可知,该电极材料为粒径5~10μm的棒状颗粒,呈现良好的分散性。图3中材料具有清晰的晶格条纹,表明其良好的结晶度。

[0065]

将所制得的电极材料nb

14

w3o

44

与导电炭黑和(cmc+sbr)混合粘结剂按质量比7:2:1混合均匀,加入适量去离子水,将浆料涂膜在铜箔上制得电极。将此试验电极在真空烘箱中80℃干燥12h,在高纯氩气氛手套箱中以ec/dec= 1:1(体积比)以lipf6为电解质,以celgard2400的多孔pp膜为隔膜,金属锂为电池负极组装成2016扣式电池。放充电条件:以相同的电流密度放电到1v 后再充电到3v,选择的电流密度为0.2ag-1

。图4为实施例1中nb

14

w3o

44

材料的电化学循环性能。由图4可知,制备的电极材料在0.2ag-1

电流密度下充放电,循环200周后可逆容量可保持在215.9mahg-1

,容量保持率高达98.1%。

[0066]

实施例2

[0067]

1.与实施例1不同的在于:所述燃料为葡萄糖,nb2o5:wo3摩尔比=7∶3, (n铌+n

钨):n葡萄糖=1:1。

[0068]

2.电化学性能:图5为实施例2中nb

14

w3o

44

材料的电化学循环性能。制备的电极材料在0.2ag-1

电流密度下充放电,循环200周后可逆容量可保持在211.1 mahg-1

,容量保持率为96.0%。

[0069]

实施例3

[0070]

与实施例1不同的在于:所述自蔓延燃烧反应的温度为1050℃,所述自蔓延燃烧反应的时间为2min,所述煅烧的时间为40min。

[0071]

实施例4

[0072]

与实施例1不同的在于:所述自蔓延燃烧反应的温度为1250℃,所述自蔓延燃烧反应的时间为1min,所述煅烧的时间为20min。

[0073]

实施例5

[0074]

与实施例1不同的在于:所述燃料为尿素,所述自蔓延燃烧反应的温度为 1200℃,所述自蔓延燃烧反应的时间为3min,所述煅烧的时间为30min。

[0075]

对比例1

[0076]

使用传统固相混合法制备,按摩尔比nb2o5:wo3=7∶3,配制好混合粉体,放入球磨罐中加入zro2球磨珠,混合球磨6h,然后将混合料用压片模具压制成直径为16mm的圆柱装片体。以5℃/min的升温速率将压制的块状原料由室温升至1150℃并在此温度下保温98h,得到电极材料。

[0077]

图6为对比例1中固相法合成nb

14

w3o

44

材料的电化学循环性能。制备的电极材料在0.2ag-1

电流密度下充放电,循环200周后可逆容量保持在172.9mahg-1

,容量保持率为76.0%。

[0078]

表1实施例1-2和对比例1的电化学性能

[0079][0080]

表1为实施例1-2和对比例1的电化学性能。从表1中可知,在0.2ag-1

电流密度下充放电,循环200周后,实施例1-2容量保留率明显高于对比例1,显示出极好的循环性能。

[0081]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合和简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1