煅烧云母带的制作方法以及煅烧云母带与流程

[0001]

本发明涉及电工绝缘材料制作,具体涉及一种煅烧云母带的制作方法以及煅烧云母带。

背景技术:

[0002]

耐火安全电缆用云母带是以耐温绝缘的云母纸为基材,以电子级无碱玻璃纤维布(或薄膜等)为补强材料,以高温有机硅胶粘剂浸渍,经复合、烘焙、分切而成的带状绝缘材料,其中在高温绝缘中其主要作用的材料是云母纸。

[0003]

云母纸由于它的优良性能,耐热、绝缘等方面性能都较为优异,因此它的用途非常广泛,主要用于电线、电缆、军工、航天等领域。云母纸一般需要制作成云母带之后才能用作电线、电缆领域,云母纸是没有张力的,而电缆、电线的外包层是需要有一定的张力的,因此单纯将云母纸切割成云母带不能满足电缆行业的需要,现有的一般都是采用玻璃纤维与其组成层状结构,这样可以达到电缆外包层的张力需求。

[0004]

在现有技术中,云母带包括煅烧云母带,该煅烧云母带使用煅烧云母纸作为云母带的材料,但是,传统制造方法往往难以满足煅烧云母带对生产设备和工艺的要求。如:煅烧云母纸的渗透时间较长,一般为常规云母纸的2-10倍,甚至更高,传统制造工艺生产的产品由于未完全渗透容易导致云母纸面掉粉,严重的导致产品分层。且由于煅烧云母纸具有良好的致密度,造成煅烧云母纸的透气度较高,传统方式生产容易导致云母带在制造过程起泡,生产效率极低。由于以上等技术问题无法得到解决,导致使用煅烧云母纸的云母带的正品率低,且生产工艺不好控制,部分煅烧云母纸甚至无法用于生产。

技术实现要素:

[0005]

为了克服现有技术的不足,本发明提出一种煅烧云母带的制作方法以及煅烧云母带,通过含有胺类液体固化剂的有机硅胶液复合煅烧云母纸和玻璃纤维布,并在渗透区中对云母带进行补胶,形成的煅烧云母带无起丝、反粘、粘线、云母纸面掉粉现象,且不容易起泡,能够对生产工艺进行有效控制,提高了生产效率,耐火性能佳,能够用于万米卷绕,满足了电缆用耐火云母带的需求。

[0006]

为解决上述问题,本发明采用的一个技术方案为:

[0007]

一种煅烧云母带的制作方法,包括以下步骤:

[0008]

1)配制有机硅胶液,通过有机硅胶液将玻璃纤维布与煅烧云母纸复合形成云母带;其中,有机硅胶液的制备方法为:mq基团比值在0.5~0.8之间的mq树脂与粘度为100~400cps的α,ω-二羟基聚二甲基硅氧烷(107硅橡胶)按质量比1.0~2.5混合,加入溶剂,在胺类液体固化剂的作用聚合得到;

[0009]

具体地,煅烧云母纸可通过一个连接辊擦胶上胶后,与上胶后的玻璃纤维布复合。

[0010]

2)在渗透区中对云母带进行补胶,并将补胶后的所述云母带送入烘箱烘焙形成煅烧云母带。

[0011]

有机硅胶液中的922胶和220胶由于其具有较低粘度,对煅烧云母纸有良好的渗透性的同时,固化后还能有良好的粘结性能。

[0012]

进一步,步骤1)中,步骤1)中,所述有机硅胶液包括重量比为10:90~90:10的922胶和220胶;其中,922胶通过mq基团在0.68~0.75的mq树脂与粘度为100~250cps的107硅橡胶按质量比1.6~1.8聚合而成;220胶通过mq基团在0.60~0.68的mq树脂与粘度为250~350cps的107硅橡胶按质量比2.1~2.4聚合而成;922胶和220胶共占有机硅胶液的15~25wt%;922胶的旋转粘度为10000~3000cps,220胶的旋转粘度为20000~50000cps;所述胺类液体固化剂剂占有机硅胶液的0.5~3.0wt%。

[0013]

其中,922胶具有较低的粘度,对云母带有良好的渗透性能的同时,固化后有良好的粘结性能。

[0014]

再进一步,步骤1)中,所述胺类液体固化剂为γ-氨丙基三甲氧基硅烷、3-氨丙基三甲氧基硅烷、3-氨丙基三乙氧基硅烷、γ-二乙烯三胺丙基甲基二甲氧基硅烷、n-2-氨乙基-3-氨丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基甲基二甲氧基硅烷、n-2-氨乙基-3-氨丙基甲基二甲氧基硅烷、γ-氨丙基甲基二乙氧基硅烷、n-(β-氨乙基)-3-氨丙基甲基二甲氧基硅烷、n-(2-氨乙基)-3-氨丙基三乙氧基硅烷、3-氨丙基甲基二甲氧基硅烷、3-氨丙基甲基二乙氧基硅烷、n-正丁基-3-氨丙基三甲氧基硅烷、n-正丁基-3-氨丙基三乙氧基硅烷、双-[3-(三甲氧基硅)-丙基]-胺、双-[3-(三乙氧基硅)-丙基]-胺、3-苯胺基丙基三甲氧基硅烷、3-(苯基氨基)丙基三乙氧基硅烷、3-二乙胺基丙基三甲氧基硅烷、n,n-二甲基-3-氨基丙基三甲氧基硅烷、二乙烯三胺基丙基三甲氧基硅烷、n-环己基-γ-氨丙基三甲氧基硅烷、n-环己基-γ-氨丙基甲基二甲氧基硅烷、双氨乙基氨丙基三甲基硅氧烷、多氨基烷基三烷氧基硅烷、氨基改性聚硅氧烷、乙二胺、二乙胺、四甲基二丙稀三胺中的一种或几种的组合。

[0015]

特别地,该液体固化剂与922胶和220胶配套使用,但不限于用在922胶和220胶,液体固化剂挥发后及固化后产物难燃,安全性能及固化效果均优于普通过氧化物固化剂。

[0016]

进一步,步骤1)中,所述溶剂为甲苯、二甲苯、乙酸乙酯、异丙醇中的一种或多种的组合。

[0017]

进一步,步骤1)中,所述煅烧云母纸为煅烧白云母和/或煅烧金云母。其中,煅烧云母纸的定量为70g/m2以上。

[0018]

再进一步,步骤2)中,针对煅烧云母纸的高渗透时间,复合后的玻璃纤维布上的有机硅胶液大部分渗透进入煅烧云母纸,为确保粘结性能,所以补胶采用自动上胶装置,通过辊涂、夹缝施胶和网纹施胶中任一种方法对玻璃纤维布的表面进行补胶。自动上胶装置可以保证出胶均匀,保证云母带的粘结性能。

[0019]

特别地,渗透区的长度可调,使得煅烧云母纸的尺寸与上胶后的玻璃纤维布相同,当两者复合时,确保有机硅胶液在玻璃纤维布中充分渗透,以提高云母带的粘结性。

[0020]

进一步,步骤2)中,云母带补胶后进入烘箱前,通过传动轴至可调整高度与压力的压辊装置进行压辊,压辊气压为0.2~0.6mpa,优选为0.3~0.5mpa。提高云母带的柔软性、绕包的服帖性以及煅烧云母纸与玻璃纤维布的粘结性。

[0021]

再进一步,步骤2)中,所述烘箱对所述云母带进行七段连续烘焙,所述七段连续烘焙中第一段的温度为55~75℃,第二段的温度为65~85℃,第三段的温度为80~100℃,第

四段的温度为100~135℃,第五段的温度为125~145℃,第六段的温度为145~165℃,第七段的温度为145~175℃。

[0022]

前四段的时间共为2~10分钟,后三段的时间共为2~15分钟。前四段烘培的主要作用为挥发溶剂后三段烘焙的主要作用为高温固化及交联。

[0023]

进一步,所述玻璃纤维布为经过偶联剂或淀粉质浸润剂进行表面处理后的无碱玻璃纤维丝纺织成的玻璃纤维布。其中,玻璃纤维布的定量为定量在15~45g/m2,优选为20-35g/m2。

[0024]

基于相同的发明构思,本发明还提出一种煅烧云母带,所述煅烧云母带包括煅烧云母纸、玻璃纤维布,所述玻璃纤维布设置在所述煅烧云母纸的一侧,所述煅烧云母带通过如上所述的煅烧云母带的制作方法形成。

[0025]

相比现有技术,本发明的有益效果在于:

[0026]

通过含有胺类液体固化剂的有机硅胶液复合煅烧云母纸和玻璃纤维布,并在渗透区中对云母带进行补胶,形成的煅烧云母带无起丝、反粘、粘线、云母纸面掉粉现象,且不容易起泡,能够对生产工艺进行有效控制,提高了生产效率,耐火性能佳,能够用于万米卷绕,满足了电缆用耐火云母带的需求。

附图说明

[0027]

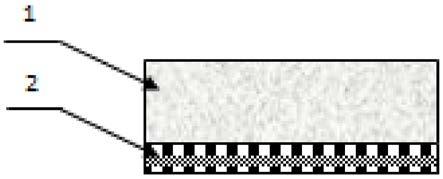

图1为本发明煅烧云母带一实施例的结构图。

[0028]

图中:1、煅烧云母纸;2、玻璃纤维布。

具体实施方式

[0029]

下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0030]

在本实施例中,煅烧云母带的制作方法包括:

[0031]

1)配制有机硅胶液,通过有机硅胶液将玻璃纤维布与煅烧云母纸复合形成云母带;其中,有机硅胶液由922胶、220胶、液体固化剂和溶剂,922胶和220胶共占有机硅胶液的15~25wt%;922胶的旋转粘度为10000~3000cps,220胶的旋转粘度为20000~50000cps;液体固化剂为胺类液体固化剂;具体地,煅烧云母纸通过一个连接辊擦胶上胶后,与上胶后的玻璃纤维布复合。

[0032]

2)在渗透区中对云母带进行补胶,并将补胶后的所述云母带送入烘箱烘焙形成煅烧云母带。

[0033]

在本实施例中,922胶通过mq基团在0.68~0.75的mq树脂与粘度为100~250cps的107硅橡胶按质量比1.6~1.8聚合而成;220胶通过mq基团在0.60~0.68的mq树脂与粘度为250~350cps的107硅橡胶按质量比2.1~2.4聚合而成;所述有机硅胶液中922胶与所述220胶的重量比为10:90~90:10;所述液体固化剂占有机硅胶液的0.5~3.0wt%922胶和220胶具有较低的粘度,对煅烧云母纸有良好的渗透性能的同时,固化后有良好的粘结性能。

[0034]

在一个优选的实施例中,922胶的旋转粘度值为15000-25000cps。

[0035]

在另一个优选的实施例中,220胶的旋转粘度值为25000-45000cps。

[0036]

在本实施例中,配置有机硅胶液后,还可以对有机硅胶液的粘度进行检测,判断该粘度是否达到要求,其中,有机硅胶液的具体粘度可根据煅烧云母带的实际产品效果进行设置,在此不做限定。

[0037]

在本实施例中,液体固化剂为胺类液体固化剂,所述胺类液体固化剂为γ-氨丙基三甲氧基硅烷、3-氨丙基三甲氧基硅烷、3-氨丙基三乙氧基硅烷、γ-二乙烯三胺丙基甲基二甲氧基硅烷、n-2-氨乙基-3-氨丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基甲基二甲氧基硅烷、n-2-氨乙基-3-氨丙基甲基二甲氧基硅烷、γ-氨丙基甲基二乙氧基硅烷、n-(β-氨乙基)-3-氨丙基甲基二甲氧基硅烷、n-(2-氨乙基)-3-氨丙基三乙氧基硅烷、3-氨丙基甲基二甲氧基硅烷、3-氨丙基甲基二乙氧基硅烷、n-正丁基-3-氨丙基三甲氧基硅烷、n-正丁基-3-氨丙基三乙氧基硅烷、双-[3-(三甲氧基硅)-丙基]-胺、双-[3-(三乙氧基硅)-丙基]-胺、3-苯胺基丙基三甲氧基硅烷、3-(苯基氨基)丙基三乙氧基硅烷、3-二乙胺基丙基三甲氧基硅烷、n,n-二甲基-3-氨基丙基三甲氧基硅烷、二乙烯三胺基丙基三甲氧基硅烷、n-环己基-γ-氨丙基三甲氧基硅烷、n-环己基-γ-氨丙基甲基二甲氧基硅烷、双氨乙基氨丙基三甲基硅氧烷、多氨基烷基三烷氧基硅烷、氨基改性聚硅氧烷、乙二胺、二乙胺、四甲基二丙稀三胺中的一种或几种的组合。

[0038]

在一个优选的实施例中,液体固化剂在有机硅胶液中的重量占比为1.5%-2.0%。

[0039]

在本实施例中,配制有机硅胶液采用的溶剂为甲苯、二甲苯、乙酸乙酯、异丙醇中的一种或多种的组合。

[0040]

在本实施例中,玻璃纤维布为无碱玻璃纤维布,无碱玻璃纤维布为经过偶联剂或淀粉质浸润剂进行表面处理后的无碱玻璃纤维丝纺织成的玻璃纤维布。该无碱玻璃纤维布可通过浸渍、辊涂、夹缝施胶、网纹施胶等方式中的任一种上胶。

[0041]

在一个具体的实施例中,煅烧云母纸可通过一个连接辊进行擦胶上胶,并将上胶后的煅烧云母纸与上胶后的玻璃纤维布复合。

[0042]

在本实施例中,为了避免煅烧云母纸的渗透效果,避免掉粉和分层。在渗透区对云母带进行补胶。渗透区的长度可调,使得煅烧云母纸的尺寸与上胶后的玻璃纤维布相同,当两者复合时,确保有机硅胶液在玻璃纤维布中充分渗透,以提高云母带的粘结性。

[0043]

在一个具体的实施例中,针对煅烧云母纸的高渗透时间,复合后的玻璃纤维布上的有机硅胶液大部分渗透进入煅烧云母纸,为确保粘结性能,所以在渗透区补胶时采用自动上胶装置,通过辊涂、夹缝施胶和网纹施胶中任一种方法对玻璃纤维布的表面进行补胶。自动上胶装置可以保证出胶均匀,保证云母带的粘结性能。

[0044]

在本实施例中,云母带补胶后进入烘箱前,通过传动轴至可调整高度与压力的压辊装置进行压辊,压辊气压为0.2~0.6mpa,优选为0.3~0.5mpa。

[0045]

在本实施例中,所述玻璃纤维布为经过偶联剂或淀粉质浸润剂进行表面处理后的无碱玻璃纤维丝纺织成的玻璃纤维布。玻璃纤维布的定量为15-455g/m2。

[0046]

在一个优选的实施例中,玻璃纤维布的定量为20-35g/m2。

[0047]

在本实施例中,烘箱对云母带进行七段连续烘焙,七段连续烘焙中第一段的温度为55~75℃,第二段的温度为65~85℃,第三段的温度为80~100℃,第四段的温度为100~135℃,第五段的温度为125~145℃,第六段的温度为145~165℃,第七段的温度为145~175℃。

[0048]

在一个具体的实施例中,第一段至第四段的温度时间为2-10分钟,第五段至第七段的时间为2-15分钟。

[0049]

在本实施例中,煅烧云母为煅烧白云母和/或煅烧金云母及其组合,其中煅烧云母纸的定量为70g/m2以上。

[0050]

在本实施例中,云母带经过烤箱烘焙形成煅烧云母带后,通过传动轴与压辊,自动收卷得到煅烧云母坯带,并根据预设的包装需求进行分切、卷绕、包装制得所需的云母带产品。

[0051]

下面结合具体的实施例对本发明进行详细说明,但本发明并不限于这些实施例。

[0052]

实施例1、cm100g28煅烧白云母单面云母带

[0053]

制作流程:(a)配制有机硅胶液:取280份粘度为15000cps的922胶、70份粘度为25000cps的220胶、5份液体固化剂kh792、195份甲苯、450份二甲苯放入适当的容器中,在常温常压下搅拌30分钟,并对有机硅胶液的粘度进行检测,判断该粘度是否达到要求。其中,922胶通过mq基团在0.68的mq树脂与粘度为100cps的107硅橡胶按质量比1.6聚合而成;220胶通过mq基团在0.60的mq树脂与粘度为250cps的107硅橡胶按质量比2.1聚合而成;

[0054]

(b)玻璃纤维布与煅烧云母纸复合渗透:在22

±

3℃、55

±

10%温湿度条件下,通过模头刮涂方式为定量为28g/m2的玻璃纤维布(购自通城同力玻纤公司)上胶,然后将定量为100g/m2的煅烧白云母纸(购自通城云水云母科技公司)与上胶后的玻璃纤维布复合,在距离复合位置8米的区域设置云母带底部自动上胶装置进行补胶,使煅烧白云母充分渗透,生产车速为5

±

0.5m/min。

[0055]

(c)云母带烘焙与固化:充分渗透的云母纸与带胶玻璃纤维布贴合形成云母带,该云母带进入烘箱烘焙,烘箱温度可分为七段连续进行,一般的,第一段为55℃,第二段为65℃,第三段为80℃,第四段为100℃,前四段的时间共为10分钟,主要作用为溶剂挥发段。第五段为125℃,第六段为145℃,第七段为145℃,后三段的时间共为15分钟,主要作用为高温固化及交联。

[0056]

(d)云母带收卷与分切:出烘箱的云母带经过纠偏器纠偏,经过传动轴与压辊辊压后,收卷成卷筒状,经检测合格后,最后根据客户要求宽度与形式进行分切和卷绕。

[0057]

实施例2、cp120g28煅烧金云母单面云母带:

[0058]

制作流程:(a)配制有机硅胶液:取120份25000cps的922胶、30份45000cps的220胶、2份液体固化剂kh a117、2份异丙醇、254份甲苯、592份二甲苯放入适当的容器中,在常温常压下搅拌30-60分钟,并检测粘度是否达到要求。

[0059]

其中,922胶通过mq基团在0.75的mq树脂与粘度为250cps的107硅橡胶按质量比1.8聚合而成;220胶通过mq基团在0.68的mq树脂与粘度为350cps的107硅橡胶按质量比2.4聚合而成;

[0060]

(b)玻璃纤维布与云母纸复合渗透:在22

±

3℃、55

±

10%温湿度条件下,将定量为120g/m2的煅烧金云母纸(购自通城云水云母科技公司)与定量为28g/m2的无碱玻璃纤维布(购自通城同力玻纤公司)通过滚轮涂胶方式上胶,煅烧云母纸通过连接辊与滚轮贴合擦胶,再与玻璃纤维布辊压复合,进入渗透区后,在复合位置8米处设置云母带底部自动上胶装置进行补胶,使煅烧金云母充分渗透,生产车速为5

±

0.5m/min。

[0061]

(c)云母带烘焙与固化:充分渗透的云母纸与带胶玻璃纤维布贴合进入烘箱烘焙,

烘箱温度可分为七段连续进行,一般的,第一段为75℃,第二段为85℃,第三段为100℃,第四段为135℃,前四段的时间共为2分钟,主要作用为溶剂挥发段。第五段为145℃,第六段为165℃,第七段为175℃,后三段的时间共为2分钟,主要作用为高温固化及交联。

[0062]

(d)云母带收卷与分切:出烘箱的云母带经过纠偏器纠偏,经过传动轴与压辊辊压后,收卷成卷筒状,经检测合格后,最后根据客户要求宽度与形式进行分切和卷绕。

[0063]

对比例1、cm120g28煅烧白云母单面云母带,该实施例的制作流程与实施例1相同,仅采用bpo(c6h5coo)2,过氧化苯甲酰)代替实施例1中的胺类液体固化剂。

[0064]

对比例2、cm100g28煅烧白云母单面云母带,该实施例不采用补胶装置,车速降为1.5m/min,其他操作均与实施例1相同。

[0065]

对比例3、cm120g28(高致密性)煅烧白云母单面云母带,其他操作均与实施例1相同,仅不采用补胶装置,产生的产品严重掉粉或分层,无法继续生产。

[0066]

性能测试

[0067]

表1实施例1和2与对比例1和2的性能检测数据表

[0068][0069]

注:以上性能检测按照gb/t 5019.2和gb/t 5019.10进行,耐火检测按照iec 60331-11进行。

[0070]

可以看出,实施例1、2的性能优于对比例1、2的性能。

[0071]

通过表1的数据说明了,本发明煅烧云母带的制作方法通过含有胺类液体固化剂的有机硅胶液复合煅烧云母纸和玻璃纤维布,并在渗透区中对云母带进行补胶,形成的煅烧云母带无起丝、反粘、粘线、云母纸面掉粉现象,且不容易起泡,能够对生产工艺进行有效控制,提高了生产效率,耐火性能佳,能够用于万米卷绕,满足了电缆用耐火云母带的需求。

[0072]

基于相同的发明构思,本发明还提出一种煅烧云母带,请参阅图1,图1为本发明煅烧云母带一实施例的结构图,结合图1对本发明的煅烧云母带进行说明。

[0073]

在本实施例中,煅烧云母带包括煅烧云母纸1、玻璃纤维布2,玻璃纤维布2设置在煅烧云母纸1的一侧,煅烧云母带通过如上述实施例所述的煅烧云母带的制作方法形成。

[0074]

有益效果:本发明的云母带在制作时通过含有胺类液体固化剂的有机硅胶液复合煅烧云母纸和玻璃纤维布,并在渗透区中对云母带进行补胶,形成的煅烧云母带无起丝、反粘、粘线、云母纸面掉粉现象,且不容易起泡,能够对生产工艺进行有效控制,提高了生产效率,耐火性能佳,能够用于万米卷绕,满足了电缆用耐火云母带的需求。

[0075]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1