通过腐蚀自对准工艺实现的碳纳米管晶体管器件制造方法与流程

[0001]

本发明属于微电子技术领域。

背景技术:

[0002]

碳纳米管材料独特的一维量子输运特性使其拥有超高的本征载流子迁移率(可达100,000cm

2

/vs)和饱和漂移速度(>10

7

cm/s),是实现射频器件的理想材料。碳纳米管具有可达几百微米的平均自由程,在室温下和可实现的器件沟道长度下,即可实现弹道输运,表现出载流子的高迁移率和饱和漂移速度。碳纳米管的准一维结构和纳米级的管径,使其本征电容极小,在工艺允许范围内,即可逼近量子电容极限,从而获得优异的栅控性能。基于碳纳米管的射频场效应晶体管,在实现高性能射频晶体管上具有巨大潜力。

[0003]

器件结构和工艺过程对碳纳米管场效应晶体管的性能影响巨大。使用传统器件制造方案,碳纳米管在片上沉积后,会经历至少一次至多次的光刻或电子束刻写工艺过程,不可避免地直接接触到光刻胶、电子束刻写胶或沾染上其他杂质,以及接触到可能对碳纳米管造成损害的物质例如酸等。对于光刻胶等有机物来说,通常使用丙酮浸泡以及氧气等离子体刻蚀工艺去除,但是由于碳纳米管极细的结构,不能使用超声辅助等手段,并且氧气等离子体也会对碳纳米管造成损伤甚至刻蚀,因此光刻胶、电子束刻写胶或其他杂质等污染物极难去除干净,残留少量附着在碳纳米管的表面。另外带有强氧化性的酸会打破c-c键,在碳纳米管上引入缺陷。碳纳米管表面的杂质残留物、缺陷以及衬底效应等会显著损害碳纳米管场效应晶体管的性能,主要体现在:(1)杂质残留物存留在碳纳米管和源漏端接触金属电极之间,降低器件源/漏欧姆接触性能,导致器件寄生电阻增大,直接损害器件性能;(2)碳纳米管沟道上的杂质残留物和缺陷明显提高碳纳米管沟道内载流子散射几率,显著降低载流子迁移率。特别由于碳纳米管的准一维结构,只有一个原子层,载流子在碳纳米管管壁上传输时,比在传统体材料半导体内部传输更易受到界面杂质的散射,因此碳纳米管表面的杂质沾染或缺陷将导致器件沟道内载流子迁移率的明显降低,极大影响器件性能;(3)标准半导体器件制造工艺中辅助去胶的氧气等离子刻蚀方法、以及如硝酸等强氧化性物质对碳纳米管本身会造成损伤,增加碳纳米管的缺陷,沟道上的缺陷可成为载流子的散射中心,因此也导致载流子迁移率降低;(4)碳纳米管与衬底材料之间存在界面散射效应,并且同样由于碳纳米管的准一维结构,界面散射效应对碳纳米管沟道内载流子输运的影响比对传统体材料沟道的影响更为显著,引起载流子迁移率降低,器件综合性能退化。

技术实现要素:

[0004]

发明目的:为了解决背景中存在问题,本发明提供了一种通过腐蚀自对准工艺实现的碳纳米管晶体管器件制造方法。

[0005]

技术方案:本发明提供了一种通过腐蚀自对准工艺实现的碳纳米管晶体管器件制造方法,具体包括如下步骤:

[0006]

步骤1:在衬底上设置碳纳米管薄膜;

[0007]

步骤2:在碳纳米管薄膜上设置一层金属薄膜;

[0008]

步骤3:在金属薄膜上划分出源极区域、漏极区域和沟道区域,并去除以上区域之外的金属薄膜和碳纳米管薄膜;

[0009]

步骤4:在沟道区域上划分出栅极区域;

[0010]

步骤5:采用金属腐蚀液对沟道区域的金属薄膜进行腐蚀,并同时通过腐蚀的侧腐效应,在栅极区域和源极区域之间,以及栅极区域和漏极区域之间形成间隔,作为栅极和源、漏电极之间的间隔;

[0011]

步骤6:在沟道区域上制备栅介质,使得栅极区域完全被栅介质覆盖;

[0012]

步骤7:在栅极区域上覆盖栅金属,从而完成碳纳米管场效应晶体管的制备。

[0013]

进一步的,所述步骤1中的衬底为si、sic、gaas、氧化物、氮化物或者柔性衬底;所述碳纳米管薄膜为碳纳米管阵列、碳纳米管网络薄膜或者由碳纳米管阵列或碳纳米管网络薄膜形成的图案;所述金属薄膜中金属的种类为能够被化学腐蚀的金属,该金属薄膜的厚度范围为1nm~5000nm。

[0014]

进一步的,当衬底为si、sic、gaas、氧化物或氮化物时,采用化学气相沉积片上生长碳纳米管方法、浸泡在碳纳米管分散液中沉积法、旋涂碳纳米管分散液法、喷涂碳纳米管分散液法、基于自组装原理的薄膜沉积法、纳米转印法、丝网印刷法或者薄膜转移工艺法在衬底上设置一层碳纳米管薄膜;当采用柔性衬底时,采用浸泡在碳纳米管分散液中沉积法、旋涂碳纳米管分散液法、喷涂碳纳米管分散液法、基于自组装原理的薄膜沉积法、纳米转印法、喷墨打印法、丝网印刷法或者薄膜转移工艺在柔性衬底上设置一层碳纳米管薄膜。

[0015]

进一步的,当衬底为si、sic、gaas、氧化物或氮化物时,所述步骤5中在金属腐蚀液对沟道区域进行腐蚀后,还包括采用能够腐蚀衬底的腐蚀液腐蚀碳纳米管薄膜下的部分衬底,构造自对准悬空纳米管网络薄膜沟道。

[0016]

进一步的,所述步骤3和步骤4中采用紫外曝光、深紫外曝光、电子束刻写、纳米转印或者印刷电子技术划分出源极区域,漏极区域,沟道区域和栅极区域。

[0017]

进一步的,所述步骤5中的金属腐蚀液为能够腐蚀金属而不腐蚀碳纳米管薄膜的化学腐蚀液。

[0018]

进一步的,所述金属腐蚀液为基于碘化钾和碘的金属腐蚀液、氯化铁溶液、基于氰化物的金属腐蚀液、氢氟酸、王水、硼酸溶液、盐酸溶液、硝酸溶液与冰乙酸的混合液、氨水和双氧水的混合液或者光刻胶显影剂,或者上述任意两种液体的组合,如果对上述两种任意液体进行组合,则该两种混合液的质量比为0.01~100:1。

[0019]

进一步的,所述步骤3中采用氧气等离子体刻蚀技术去除碳纳米管薄膜。

[0020]

进一步的,所述步骤6中采用原子层淀积法制备栅介质,栅介质的材料为氮化物、氧化物、bcb或batio

3

,栅介质厚度范围为0.1nm-100μm。

[0021]

进一步的,所述步骤7中栅金属材质为cu、ni、ti、ag、al,cr、pd、au、mo、w、fe中的一种金属或者多种金属组成的复合材料或者多种金属组成的合金,栅金属厚度为1nm-5000nm。

[0022]

有益效果:(1)本发明可以方便腐蚀去除的金属膜在器件制造开始即对碳纳米管沟道和电极区域进行保护,有效避免了器件制造过程中光刻胶等杂质对碳纳米管的污染,提高碳纳米管场效应管欧姆接触质量,避免工艺过程中对碳纳米管损害造成的缺陷导致的

散射效应增强,综合提高碳纳米管场效应晶体管的器件性能;(2)本发明利用碳纳米管薄膜的非致密性,开发自对准沟道悬空结构,避免衬底材料与碳纳米管之间的界面散射效应,并将其与自对准栅工艺在同步光刻下完成,工艺步骤简单,并且与si基半导体工艺的标准工艺流程兼容;(3)本发明利用腐蚀特性,可实现较小的栅-源(漏)间距,从而降低碳纳米管场效应晶体管器件的寄生电阻。

附图说明

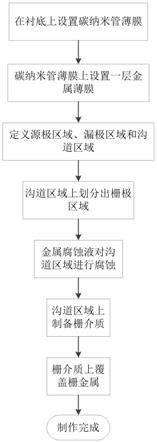

[0023]

图1是本发明的流程图。

[0024]

图2是在石英衬底上实现自对准栅悬浮碳纳米管阵列场效应晶体管器件结构截面示意图。

[0025]

图3是实施例一中的石英衬底上自对准栅悬浮碳纳米管阵列场效应晶体管器件工艺制造步骤示意图,其中(a)是石英衬底图,(b)是在石英衬底上生长碳纳米管阵列后的图,(c)是在碳纳米管阵列上沉积一层au薄膜后的图,(d)是在au薄膜上利用平面光刻显影技术暴露出器件的栅极区域的图,(e)是通过腐蚀去除碳纳米管阵列栅极区域上覆盖的au薄膜后的图,(f)是利用碳纳米管阵列的非致密性,通过腐蚀去除碳纳米管阵列之下一部分的sio

2

形成碳纳米管悬空沟道后的图,(g)是沉积栅介质后的图,(h)是沉积栅极金属后的图,(i)是剥离光刻胶后整体的晶体管器件结构截面示意图。

[0026]

图4是在si/sio

2

衬底上实现自对准t栅悬浮碳纳米管网络场效应晶体管器件结构截面示意图。

[0027]

图5是在柔性衬底上结合纳米转印技术和腐蚀自对准工艺实现的碳纳米管薄膜场效应晶体管器件结构截面示意图。

具体实施方式

[0028]

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0029]

如图1所示,本实施例提供一种通过腐蚀自对准工艺实现的碳纳米管晶体管器件制造方法,具体为:

[0030]

步骤1:在衬底上设置碳纳米管薄膜;

[0031]

步骤2:碳纳米管薄膜上设置一层金属薄膜;

[0032]

步骤3:在金属薄膜上定义源极区域、漏极区域和沟道区域,并去除以上区域之外的金属薄膜和碳纳米管薄膜。

[0033]

步骤4:在沟道区域上划分出栅极区域;

[0034]

步骤5:采用金属腐蚀液对沟道区域进行腐蚀,从而形成栅极区域,并同时通过侧腐效应,在栅极区域和源极区域之间,以及栅极区域和漏极区域之间形成间隙,作为栅极和源/漏电极之间的间隔;利用腐蚀特性通过控制刻蚀速率、金属膜的厚度定义栅-源/漏间距,通过控制衬底介质厚度对沟道悬空距离进行精确控制,从而有效控制碳纳米管晶体管器件的各项寄生参数,提高器件性能。

[0035]

步骤6:在沟道区域上制备栅介质,使得栅极区域完全被栅介质覆盖;

[0036]

步骤7:在栅介质上覆盖栅金属;完成碳纳米管fet器件的制备。

[0037]

在本实施例中,在定义出源极区域、漏极区域后,采用光刻胶或者电子束胶等保护介质对源极区域、漏极区域进行保护,在步骤5中会腐蚀掉光刻胶或者电子束胶后需要重新采用光刻胶或者电子束胶对源极区域、漏极区域进行保护,在步骤7后再次去除保护介质。

[0038]

在本实施例中,所述步骤1中的衬底为si、sic、gaas、氧化物、氮化物或者柔性衬底;所述碳纳米管薄膜包括碳纳米管阵列、碳纳米管网络、以及由所述阵列或网络薄膜形成的图案;所述金属薄膜中金属的种类为可被化学腐蚀的金属,如au、pd、pt、al、cu、ni、ti、ag、cr、mo、w、fe中的一种或二种的组合,二种组合的质量比包含0.01~100:1;金属厚度范围在1nm~1000nm,该金属薄膜的厚度范围在1nm~5000nm。

[0039]

在本实施例中,当衬底为si、sic、gaas、氧化物或氮化物时,采用化学气相沉积片上生长碳纳米管方法、浸泡在碳纳米管分散液中沉积法、旋涂碳纳米管分散液法、喷涂碳纳米管分散液法、基于自组装原理的薄膜沉积法、纳米转印法、丝网印刷法或者薄膜转移工艺法;当采用柔性衬底时,采用浸泡在碳纳米管分散液中沉积法、旋涂碳纳米管分散液法、喷涂碳纳米管分散液法、基于自组装原理的薄膜沉积法、纳米转印法、喷墨打印、丝网印刷法或者薄膜转移工艺法在柔性衬底上设置一层碳纳米管薄膜。

[0040]

在本实施例中,当衬底为si、sic、gaas、氧化物、氮化物时,在步骤5中还包括在用金属腐蚀液对沟道区域进行腐蚀后,采用能够腐蚀衬底的腐蚀液(氢氟酸或者氟化铵)腐蚀碳纳米管薄膜下的部分衬底,构造自对准悬空纳米管网络薄膜沟道,进一步避免衬底与碳纳米管沟道内载流子之间的界面散射效应,以及由此带来的迁移率下降、器件性能退化的问题。

[0041]

在本实施例中,所述步骤3和步骤4中采用紫外曝光、深紫外曝光、电子束刻写、纳米转印、印刷电子技术划分源极区域、漏极区域和栅极。

[0042]

在本实施例中,所述步骤5中的金属腐蚀液为能够腐蚀金属而不影响碳纳米管薄膜的化学腐蚀液。

[0043]

在本实施例中,所述金属腐蚀液为基于碘化钾和碘的金属腐蚀液、氯化铁溶液、基于氰化物的金属腐蚀液、氢氟酸、王水、硼酸溶液、盐酸溶液或硝酸溶液与冰乙酸的混合液、氨水和双氧水的混合液或者光刻胶显影剂,或者上述任一两种液体的组合,如果对上述两种任意液体进行组合,则该二种混合液的质量比为0.01~100:1。

[0044]

在本实施例中,其特征在于,所述步骤3中采用氧气等离子体刻蚀技术去除碳纳米管薄膜。

[0045]

在本实施例中,所述步骤6中采用原子层淀积发制备栅介质,栅介质的材料为氮化物、氧化物、bcb或batio

3

,栅介质厚度范围为0.1nm-100μm

[0046]

进一步的,所述步骤7中栅金属材质为cu、ni、ti、ag、al,cr、pd、au、mo、w、fe的一种或多复合结构及合金,栅金属厚度为1nm-5000nm。

[0047]

如图2和图3所示,当衬底为石英时,制作流程为:

[0048]

步骤a:在石英衬底上通过cvd方法沉积碳纳米管阵列。

[0049]

步骤b:在碳纳米管网络阵列上沉积一层au薄膜,预备作为源漏金属电极。

[0050]

步骤c:在au薄膜上通过平面光刻显影或电子束刻写技术进行器件栅电极区域的光刻,选择性曝光露出栅电极区域。

[0051]

步骤d:使用腐金液,在栅电极区域将au薄膜腐蚀干净,暴露出其下的碳纳米管网

络薄膜,并完成源漏电极。

[0052]

步骤e:使用氢氟酸腐蚀液,利用碳纳米管网络薄膜的非致密性,在栅电极区域将碳纳米管网络薄膜下的sio

2

层腐蚀,构造自对准悬空碳纳米管网络薄膜沟道。

[0053]

步骤f:以ald技术生长al

2

o

3

作为栅介质,之后蒸发ti/au作为栅金属,其后以标准丙酮、乙醇浸泡剥离工艺剥离掉未曝光区域区域的介质和金属,完成器件栅电极的制备。

[0054]

在以上样品上,通过平面光刻显影或电子束刻写技术定义器件的有源沟道区域和电极区域,作为需要保留的区域实现光刻胶保护,其他区域曝光显影后暴露,

[0055]

基于需要保留的器件有源沟道区域和电极区域的光刻保护图形,进行氧等离子体打胶去除其他区域暴露的碳纳米管薄膜,石英衬底上悬空碳纳米管阵列自对准栅。

[0056]

如图4所示,当衬底为石英时,制作流程为:

[0057]

s1:在si/sio

2

单晶片上将半导体型单壁碳纳米管悬浮液通过旋涂或浸入式沉积的方式沉积一层碳纳米管网络薄膜。

[0058]

s2:在碳纳米管网络薄膜上沉积一层au薄膜,预备作为源漏金属电极。

[0059]

s3:在au薄膜上通过平面光刻显影或电子束刻写技术进行器件t栅电极区域的光刻,选择性曝光露出栅电极区域,并构造t栅形貌。

[0060]

s4:使用商用腐金液,在栅电极区域将au薄膜腐蚀干净,暴露出其下的碳纳米管网络薄膜,并完成源漏电极。

[0061]

s5:使用氟化铵腐蚀液,利用碳纳米管网络薄膜的非致密性,在栅电极区域将碳纳米管网络薄膜下si o

2

介质层腐蚀,构造自对准悬空碳纳米管网络薄膜沟道。

[0062]

s6:以ald技术生长al

2

o

3

作为栅介质,之后蒸发ti/au作为栅金属,其后以标准丙酮、乙醇浸泡剥离工艺剥离掉未曝光区域区域的介质和金属,利用自对准结构完成器件t栅的制备。

[0063]

在以上样品上,基于需要保留的器件有源沟道区域和电极区域的光刻保护图形,进行氧等离子体打胶去除其他区域暴露的碳纳米管薄膜,完成si/sio

2

衬底上自对准t栅悬空碳纳米管网络薄膜场效应晶体管的制备。

[0064]

如图5所示,当衬底为柔性衬底时,制作流程为:

[0065]

step1:在柔性衬底上打印高纯度半导体型单壁碳纳米管薄膜图案。

[0066]

step2:通过脉冲闪光或激光照射上述样品,实现碳纳米管薄膜快速退火。

[0067]

step3:在退火后的碳纳米管薄膜上蒸发一层au薄膜,预备作为源漏金属电极。

[0068]

step4:使用印刷技术定义碳纳米管薄膜晶体管器件的沟道区域,并将区域暴露。

[0069]

step5:使用商业腐金液将碳纳米管薄膜晶体管器件沟道上方的au薄膜腐蚀干净,暴露出沟道区域的碳纳米管薄膜,并完成源漏金属电极。

[0070]

step6:利用自对准技术以离子凝胶作为栅介质,之后蒸发ti/au作为栅金属,完成器件栅电极的制备。

[0071]

step7:将第4步骤印刷定义的栅极区域外的部分去除干净,完成柔性衬底上印刷碳纳米管薄膜场效应晶体管的制备。

[0072]

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1