一种固体电解质及其制备方法和应用与流程

[0001]

本发明涉及锂离子电池领域,尤其涉及一种固体电解质及其制备方法和应用。

背景技术:

[0002]

进入21世纪,全球范围内出现了严重的环境污染、传统化石能源日益匮乏的能源危机等生态问题,已经日益成为制约人类社会可持续发展的突出问题。因此,当务之急是加速开发和利用绿色清洁能源,建立高效、安全、经济和清洁的能源体系,降低传统工业和汽车对化石能源的依赖,实现社会的可持续发展。

[0003]

电化学储能技术对于太阳能、风能等间歇式清洁可再生能源的利用至关重要,同时也是零排放纯电动汽车的核心。因此,开发高效、安全、容量大、服役寿命长,且能在使用时稳定释放能量的储能装置具有重要意义。锂离子电池因其能量密度高、使用寿命长等特点被视为最具竞争力的电化学储能技术之一。

[0004]

cn105140560a公开了一种对金属锂稳定的锂离子固体导体及其制备方法以及一种全固态锂二次电池,该发明提供了一种如式(i)所示的锂离子固体导体材料,(100-x)(yli2s

·

zp2s5)

·

xm,式(i)中:0<x≤40,y:z=3:1;m为卤化锂。该发明向硫化物电解质中引入卤化锂化合物提供了锂离子传输的多维通道,增加了其活动空间,导致了锂离子电导率的提高。

[0005]

cn110444806a公开了一种硫化物固体电解质前驱体溶液及其制备方法和应用,该发明所述固体电解质前驱体溶液包括摩尔比处于(70:30)-(80:20)的比例区间的li2s和p2s5,以及作为溶剂的乙腈和至少一种其他非质子极性溶剂,其中所述硫化物固体电解质前驱体溶液为以乙腈作为溶剂,具有1:1~1:2名义摩尔比的li2s和p2s5的溶液,与以所述其他非质子极性溶剂作为溶剂的多硫化锂溶液的均一混合液相。

[0006]

cn109671976a公开了一种针状硫化物类固体电解质的制备方法,该发明所述方法包括:制备包含有机溶剂、li2s、p2s5和licl的固体电解质混合物;通过在30-60℃的温度下搅拌固体电解质混合物22-26h,从而合成固体电解质。制备过程中,以80-120rpm的转速第一次搅拌固体电解质5-10min,第一次搅拌之后,再以250-300rpm的转速第二次搅拌,接着真空干燥12-24h,最后在350-550℃下热处理1-5h,从而获得针状硫化物类固体电解质。

[0007]

然而,现有锂离子电池由于采用易燃有机液体电解质,存在泄漏、腐蚀、燃烧乃至爆炸等安全隐患。目前,随着动力电池、智能电网储能等技术的发展,锂离子电池的安全性能要求被进一步提高。

[0008]

因此,制备一种具有较高锂离子电导率的固态电解质是使全固态锂二次电池得到实际应用的关键所在。

技术实现要素:

[0009]

针对现有技术的不足,本发明的目的在于提供一种固体电解质及其制备方法和应用,所述固体电解质具有较高锂离子电导率。

[0010]

为达此目的,本发明采用以下技术方案:

[0011]

第一方面,本发明提供一种固体电解质,所述固体电解质如式ⅰ所示:

[0012]

li

7-x

ps

6-x

m

x

式ⅰ;

[0013]

式中:0<x≤2,例如0.04、0.2、0.4、0.6、0.8、1.0、1.2、1.4、1.6、1.8等;

[0014]

m为卤素原子。

[0015]

本发明所述固体电解质的锂离子电导率较高,原因在于卤素提供了锂离子传输的多维通道,增加了锂离子的活动空间,导致了锂离子电导率的提高。当0<x≤2时,由于卤素元素的掺杂取代,拓宽了晶体的锂离子传输通道,所得固体电解质锂离子电导率进一步得以提高。

[0016]

优选地,所述固体电解质为li5ps4m2、li

5.1

ps

4.1

m

1.9

、li

5.2

ps

4.2

m

1.8

、li

5.3

ps

4.3

m

1.7

、li

5.4

ps

4.4

m

1.6

、li

5.5

ps

4.5

m

1.5

、li

5.6

ps

4.6

m

1.4

、li

5.7

ps

4.7

m

1.3

、li

5.8

ps

4.8

m

1.2

、li

5.9

ps

4.9

m

1.1

、li

6.0

ps

5.0

m、li

6.1

ps

5.1

m

0.9

、li

6.2

ps

5.2

m

0.8

、li

6.3

ps

5.3

m

0.7

、li

6.4

ps

5.4

m

0.6

、li

6.5

ps

5.5

m

0.5

、li

6.6

ps

5.6

m

0.4

、li

6.7

ps

5.7

m

0.3

、li

6.8

ps

5.8

m

0.2

、li

6.9

ps

5.9

m

0.1

或li

6.96

ps

5.96

m

0.04

。

[0017]

本发明所述固体电解质具体包括但不限于上述分子式囊括的种类。满足0<x≤2即落入本发明保护的范围内。

[0018]

优选地,所述卤素原子为f、cl、br或i。

[0019]

第二方面,本发明提供一种第一方面所述的固体电解质的制备方法,所述制备方法包括如下步骤:在保护性气氛中,将硫化锂(li2s)、五硫化二磷(p2s5)和卤化锂(lim)混合,烧结,得到所述固体电解质。

[0020]

本发明的固体电解质由于向硫化物电解质中引入了卤化锂化合物,卤化锂化合物提供了锂离子传输的多维通道,增加了锂离子的活动空间,导致了锂离子电导率的提高。因此卤化锂的引入也可以提高硫化物电解质的离子电导率。

[0021]

优选地,所述li2s、p2s5和lim的摩尔投料比为(87.5-y):12.5:y;

[0022]

所述0<y≤50,例如1、5、10、15、20、25、30、35、40、45、48等。

[0023]

优选地,所述li2s、p2s5和lim的纯度各自独立地大于99%,例如99.2%、99.4%、99.6%、99.8%等。

[0024]

优选地,所述保护性气氛包括氮气和/或氩气。

[0025]

优选地,所述混合在含水量小于10ppm的条件下进行,例如9ppm、8ppm、7ppm、6ppm、4ppm等。

[0026]

优选地,所述混合具体包括:将硫化锂、五硫化二磷和卤化锂进行第一次研磨,得到粉体初料。

[0027]

优选地,所述第一次研磨包括机械研磨,优选高能球磨。

[0028]

本发明优选高能球磨的原因在于高能球磨机有足够的能量使得固体电解质原料在高速研磨中可以破坏晶体晶格,使得原料达到非晶化。

[0029]

优选地,所述高能球磨的转速为100-800rpm,例如100rpm、200rpm、300rpm、400rpm、500rpm、600rpm、700rpm等,优选300-600rpm,进一步优选400-500rpm。

[0030]

本发明高能球磨的转速优选400-500rpm的原因在于高转速下可以使得原材料更加充分地研磨破碎形成非晶体。

[0031]

优选地,所述高能球磨的时间为0.5-60h,例如5h、10h、20h、30h、40h、50h等,优选

5-40h,进一步优选10-20h。

[0032]

本发明高能球磨的研磨时间优选10-20h的原因在于在这一球磨时间内更有利于原料的分散和非晶化程度。

[0033]

优选地,所述高能球磨的球料质量比为(1:1)-(60:1),例如10:1、20:1、30:1、40:1、50:1等,优选(30:1)-(50:1)。

[0034]

本发明球料质量比指的是高能球与制备所述固体电解质原料(li2s、p2s5和lim)之和的质量比。

[0035]

本发明高能球磨的球料质量比优选(30:1)-(50:1)的原因在于该球料比范围内能够更精准地控制原材料的非晶化过程和固相分散过程。

[0036]

优选地,在所述混合之后进行压片,得到片状初料。

[0037]

优选地,所述压片的压力为5-20mpa,例如5mpa、10mpa、15mpa等,优选10mpa。

[0038]

优选地,所述烧结的温度为400-600℃,例如420℃、450℃、480℃、500℃、520℃、550℃、580℃等,优选450-550℃。

[0039]

本发明烧结的温度优选450-550℃的原因在于不同的烧结温度影响电解质材料固相熔融过程,导致不同的锂离子输运能力,而当烧结温度采用450-550℃时,能够更好地促进电解质材料的固相熔融过程,从而实现更优的锂离子输送能力。

[0040]

优选地,所述烧结的时间为0.5-20h,例如2h、5h、6h、10h、12h、15h、18h等,优选0.5-10h,进一步优选2-6h。

[0041]

优选地,所述烧结具体包括:将片状初料升温,烧结,再冷却。

[0042]

优选地,所述升温的速率为1-4℃/min,例如2℃/min、3℃/min等。

[0043]

优选地,所述压片和烧结均在含水量小于10ppm的条件下进行,例如9ppm、8ppm、7ppm、6ppm、4ppm等。

[0044]

优选地,所述烧结后进行第二次研磨。

[0045]

优选地,所述第二次研磨在含水量小于100ppm的条件下进行,例如90ppm、80ppm、70ppm、60ppm等。

[0046]

作为优选的技术方案,所述制备方法包括如下步骤:

[0047]

(1)在保护性气氛中,将纯度大于99%的li2s、p2s5和lim按照(87.5-y):12.5:y的摩尔投料比称量,在含水量小于10ppm的条件下通过球料质量比为(1:1)-(60:1)的高能球磨在100-800rpm研磨0.5-60h,进行混合,得到粉体初料;

[0048]

(2)将粉体初料在5-20mpa的压力下压片,得到片状初料;

[0049]

(3)将片状初料以1-4℃/min的速率升温至400-600℃,烧结0.5-20h,冷却至室温,在含水量小于100ppm条件下取出烧结产物,进行第二次研磨均匀,得到所述固体电解质。

[0050]

第三方面,本发明提供一种第一方面所述的固体电解质在锂离子电池中的应用。

[0051]

相对于现有技术,本发明具有以下有益效果:

[0052]

本发明所述固体电解质的锂离子电导率较高,原因在于卤素提供了锂离子传输的多维通道,增加了锂离子的活动空间,导致了锂离子电导率的提高。本发明所得的固体电解质具有较好的锂离子输运能力,最高可达1.06

×

10-2

s

·

cm-1

。

附图说明

[0053]

图1为实施例1制备的固体电解质的交流阻抗谱图;

[0054]

图2为实施例1制备的固体电解质的锂离子电导率随温度的变化图;

[0055]

图3是实施例1制备的固体电解质的晶体结构图。

具体实施方式

[0056]

为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0057]

实施例1

[0058]

本实施例提供了一种固体电解质,所述固体电解质为li

5.4

ps

4.4

cl

1.6

。

[0059]

上述固体电解质的制备方法包括如下步骤:

[0060]

(1)在氩气气氛保护中,将纯度为99.9%的li2s、p2s5和licl按照47.5:12.5:40的摩尔比称量,在含水量为9ppm的条件下通过球料质量比为45:1的高能球磨在500rpm研磨15h,进行混合,得到粉体初料;

[0061]

(2)将粉体初料在10mpa压力压片,得到片状初料;

[0062]

(3)将片状初料以2℃/min的速率升温至470℃,烧结4h,冷却至室温,在含水量为90ppm的条件下取出烧结产物研磨均匀,得到li

5.4

ps

4.4

cl

1.6

。

[0063]

实施例2

[0064]

本实施例提供了一种固体电解质,所述固体电解质为li6ps5br。

[0065]

上述固体电解质的制备方法包括如下步骤:

[0066]

(1)在氩气气氛保护中,将纯度为99.8%的li2s、p2s5和libr按照62.5:12.5:25的摩尔比称量,在含水量为9ppm的条件下通过球料质量比为45:1的高能球磨在500rpm研磨15h,进行混合,得到粉体初料;

[0067]

(2)将粉体初料在10mpa压力压片,得到片状初料;

[0068]

(3)将片状初料以2℃/min的速率升温至550℃,烧结4h,冷却至室温,在含水量为90ppm的条件下取出烧结产物研磨均匀,得到li6ps5br。

[0069]

实施例3

[0070]

本实施例提供了一种固体电解质,所述固体电解质为li

6.6

ps

5.6

f

0.4

。

[0071]

上述固体电解质的制备方法包括如下步骤:

[0072]

(1)在氩气气氛保护中,将纯度为99.7%的li2s、p2s5和lif按照77.5:12.5:10的摩尔比称量,在含水量为9ppm的条件下通过球料质量比为45:1的高能球磨在500rpm研磨15h,进行混合,得到粉体初料;

[0073]

(2)将粉体初料在10mpa压力压片,得到片状初料;

[0074]

(3)将片状初料以2℃/min的速率升温至520℃,烧结4h,冷却至室温,在含水量为90ppm的条件下取出烧结产物研磨均匀,得到li

6.6

ps

5.6

f

0.4

。

[0075]

实施例4

[0076]

本实施例提供了一种固体电解质,所述固体电解质为li

6.2

ps

5.2

i

0.8

。

[0077]

上述固体电解质的制备方法包括如下步骤:

[0078]

(1)在氩气气氛保护中,将纯度为99.6%的li2s、p2s5和lii按照67.5:12.5:20的摩

尔比称量,在含水量为9ppm的条件下通过球料质量比为45:1的高能球磨在500rpm研磨15h,进行混合,得到粉体初料;

[0079]

(2)将粉体初料在10mpa压力压片,得到片状初料;

[0080]

(3)将片状初料以2℃/min的速率升温至500℃,烧结4h,冷却至室温,在含水量为90ppm的条件下取出烧结产物研磨均匀,得到li

6.2

ps

5.2

i

0.8

。

[0081]

实施例5

[0082]

本实施例提供了一种固体电解质,所述固体电解质为li5ps4cl2。

[0083]

上述固体电解质的制备方法包括如下步骤:

[0084]

(1)在氮气气氛保护中,将纯度为99.6%的li2s、p2s5和licl按照37.5:12.5:50的摩尔比称量,在含水量为8ppm的条件下通过球料质量比为60:1的高能球磨在100rpm研磨60h,进行混合,得到粉体初料;

[0085]

(2)将粉体初料在20mpa压力压片,得到片状初料;

[0086]

(3)将片状初料以4℃/min的速率升温至600℃,烧结0.5h,冷却至室温,在含水量为80ppm的条件下取出烧结产物研磨均匀,得到li5ps4cl2。

[0087]

实施例6

[0088]

本实施例提供了一种固体电解质,所述固体电解质为li

6.96

ps

5.96

cl

0.04

。

[0089]

上述固体电解质的制备方法包括如下步骤:

[0090]

(1)在氩气气氛保护中,将纯度为99.8%的li2s、p2s5和licl按照96.5:12.5:1的摩尔比称量,在含水量为7ppm的条件下通过球料质量比为1:1的高能球磨在800rpm研磨0.5h,进行混合,得到粉体初料;

[0091]

(2)将粉体初料在5mpa压力压片,得到片状初料;

[0092]

(3)将片状初料以1℃/min的速率升温至100℃,烧结20h,冷却至室温,在含水量为70ppm的条件下取出烧结产物研磨均匀,得到li

6.96

ps

5.96

cl

0.04

。

[0093]

实施例7-10

[0094]

实施例7-10与实施例1的区别仅在于烧结温度的不同,实施例7-10烧结的温度分别为200℃、400℃、600℃和800℃。

[0095]

实施例11-14

[0096]

实施例11-14与实施例1的区别仅在于高能球磨研磨过程的球料质量比不同,实施例11-14的球料质量比分别为1:10、1:1、60:1、70:1。

[0097]

对比例1-2

[0098]

对比例1-2与实施例1的区别在于所述固体电解质不同,对比例1为li7ps6,制备方法中不添加licl组分,并且li2s和p2s5摩尔比为87.5:12.5;对比例2为li4ps3cl3,制备方法中li2s、p2s5和licl摩尔比12.5:12.5:75,对比例1-2其余条件均与实施例1相同。

[0099]

对比例3

[0100]

对比例3与实施例1的区别在于混合方式不同,实施例11采用的是行星式球磨工艺。

[0101]

性能测试

[0102]

将实施例1-14和对比例1-3所得的固体电解质进行如下测试:

[0103]

(1)电化学性能测试

[0104]

将所得固体电解质在含水量小于10ppm、10mpa压力条件下,压制成直径为10mm、厚度为1mm的片状固体电解质,再以碳为阻塞电极,在不同温度下进行交流阻抗测试。

[0105]

测试结果如表1所示。

[0106]

表1

[0107][0108][0109]

由表1可知,实施例1-14所制备的固体电解质具有较好的锂离子电导率,可以达到8.57

×

10-4

s

·

cm-1

以上,最高可达到1.06

×

10-2

s

·

cm-1

,由此说明了本发明中提供的固体电解质具有优异的锂离子输送能力。

[0110]

实施例7-10与实施例1的区别在于烧结温度的不同,分析实施例7-10可知,实施例7和10的锂离子电导率低于实施例1、8和9,证明烧结温度在400-600℃范围内所得固体电解质性能更好。

[0111]

实施例11-14与实施例1的区别在于高能球磨的球料比不同,分析实施例11-14可

知,实施例11和14的锂离子电导率低于实施例1、12和13,证明高能球磨研磨球料比在1:1-60:1范围内所得固体电解质性能更好。

[0112]

对比例1-2与实施例1的区别在于固体电解质不同,对比例1和对比例2的锂离子电导率分别为1.57

×

10-5

和1.33

×

10-5

s

·

cm-1

,远不如实施例1的离子电导率1.06

×

10-2

s

·

cm-1

,证明以li2s、p2s5和lim为原料所得固体电解质li

7-x

ps

6-x

m

x

,0<x≤2性能更好。

[0113]

对比例3采用的是行星式球磨工艺,锂离子电导率为1.57

×

10-5

,低于实施例1,证明采用高能球磨所得固体电解质性能更好。

[0114]

图1是实施例1制备的固体电解质的交流阻抗谱图,分析图1可知,本发明所得的固体电解质具有离子导电特性,并且在25℃条件下,锂离子电导率为1.06

×

10-2

s

·

cm-1

,表明所得的全固态锂二次电池锂离子固体电解质在室温下具有良好的导电性。

[0115]

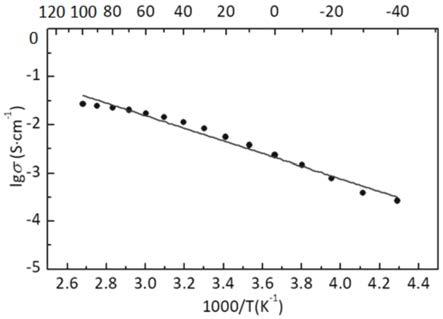

图2是实施例1制备的固体电解质的锂离子电导率随温度的变化图,由图2可以看出,随着工作温度的升高有利于材料对锂离子的传导。

[0116]

(2)晶体结构表征

[0117]

将所得固体电解质在含水量小于10ppm手套箱内制备样品,并进行x射线衍射测试。图3是实施例1制备的固体电解质的晶体结构图,分析该图可知,li

5.4

ps

4.4

cl

1.6

与li7ps6的晶体结构一致,licl的添加能在不改变li7ps6晶体结构的基础上实现固体电解质锂离子电导率的提升。

[0118]

综上所述,本发明所述固体电解质具有优异的锂离子输送能力,锂离子电导率较高。

[0119]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1