熔断器耐高温绝缘护套及熔断器绝缘护套撑开定位设备的制作方法

[0001]

本发明涉及电力设备技术领域,具体涉及一种熔断器耐高温绝缘护套及熔断器绝缘护套撑开定位设备。

背景技术:

[0002]

电力系统中广泛应用的避雷器、熔断器等设备中,为确保设备的稳定运行,一般都会在上述设备中套设绝缘护套,上述设备构造较为复杂,其不同于一般的线缆的绝缘不同于上述电力设备,电力设备很不规则,需要有专门设计的设备用于生产上述的绝缘护套,上述绝缘护套通过注塑模具生产出后,为方便穿套在上述电气设备上,一般将上述的绝缘护套上设置有开口,整个绝缘护套类似上衣,在实施对电力设备穿套护套时,将绝缘护套穿置在电力设备在,在绝缘护套的开口位置设置有固定扣或者销钉,实现对绝缘护套与电力设备的固定,避免绝缘护套随意从电力设备上随意掉落下来。上述用于封闭绝缘护套开口的固定扣或者销钉数量较多,采用一般的设备很难进行自动化生产,现有技术中,在实际生产时,一般采用人工穿套的方式,人工安装销钉的效率低下。

技术实现要素:

[0003]

本发明的目的是提供一种熔断器耐高温绝缘护套及熔断器绝缘护套撑开定位设备,能够实现对销钉与绝缘护套安装的自动化,提高销钉的安装效率。

[0004]

本发明采取的技术方案具体如下:一种熔断器绝缘护套撑开定位设备,包括护套成品供料设备,所述护套成品供料设备的出口与护套撑开定位设备的进料口衔接,所述护套撑开定位设备用于实施对护套的定位;所述护套撑开定位设备包括定位块,所述定位块的外形轮廓与绝缘护套的轮廓吻合,所述定位块与膨胀单元连接,所述膨胀单元驱动定位块膨胀变形且实施对绝缘护套的撑起。

[0005]

本发明还存在以下特征:所述护套成品供料设备包括转运单元,所述转运单元上等距间隔设置有扶持架,所述扶持架用于实施对绝缘护套的展开,所述转运单元驱动扶持架与护套撑开定位设备靠近或远离,所述扶持架与护套撑开定位设备靠近时,所述扶持架将绝缘护套套设在护套撑开定位设备上。

[0006]

所述扶持架包括两个扶持板,所述两个扶持板的一端通过铰接轴铰接连接,所述两个扶持板绕铰接轴转动且呈现张开或合闭的两种状态,所述两个扶持板上设置有吸附机构,所述吸附机构用于实施对绝缘护套一侧的吸附作业,所述两个扶持板与张开单元连接,所述张开单元驱动两个扶持板绕铰接轴张开或者靠近,所述张开单元设置在转运单元上。

[0007]

所述两个扶持板的相对侧板面分别设置有用于卡置绝缘护套一端的弧形凹槽,所述两个扶持板分别设置在各自的铰接轴上,所述铰接轴上设置有复位扭簧,所述复位扭簧的两端分别与铰接轴及扶持板抵靠连接,所述两个扶持板的铰接轴上分别设置有第一、第二张开齿轮,所述第一、第二张开齿轮平行布置,所述第一、第二张开齿轮之间分别与张开

齿条配合,所述张开齿条竖直且与张开电缸的活塞杆连接。

[0008]

所述两个扶持板的相对侧板面设置有环形凹槽,所述吸附机构包括设置在环形凹槽内的吸附气嘴,所述吸附气嘴沿着环形凹槽的周向方向间隔设置多个,所述吸附气嘴的一端通过管路与吸气单元的抽气口连通。

[0009]

其中一个扶持板的边缘设置有弹性滑杆,所述弹性滑杆与扶持板垂直布置,所述弹性滑杆与扶持板垂直布置,另外一个扶持板的边缘设置有避让槽,所述弹性滑杆的杆端与避让槽构成插接及分离配合,所述弹性滑杆上套设有复位弹簧,所述复位弹簧的两端分别与扶持板及弹性滑杆抵靠。

[0010]

所述两个扶持板的一端旁侧分别设置有拨开杆,所述拨开杆竖直布置,所述拨开杆的下端与拨开悬臂的一端连接,所述拨开悬臂水平悬伸且中段通过铰接轴转动式设置在连接支架上,所述拨开悬臂上设置有拨开条形孔,所述拨开条形孔沿着拨开悬臂长度方向布置,所述拨开条形孔内设置有驱动拨杆,所述驱动拨杆与拨开悬臂垂直布置,所述驱动拨杆设置在连动杆上,所述连动杆水平滑动式设置在连动支架上,所述连动杆上套设有拨开弹簧,所述拨开弹簧的两端分别与连动支架及连动杆抵靠连接。

[0011]

所述连动杆的杆端设置有驱动滚珠,所述张开齿条的一端设置有驱动板,所述驱动板与驱动滚珠抵靠。

[0012]

所述转运单元包括与连动支架构成滑动连接的转运轨道,所述转运轨道水平且位于护套成型设备及护套撑开定位设备之间布置。

[0013]

所述连动支架通过竖直滑杆滑动设置在转运轨道上的滑块上,所述竖直滑杆伸出滑块的一端设置有顶板,所述护套撑开定位设备的旁侧设置有升降头,所述升降头竖直且与升降气缸的活塞杆连接,所述升降头的上端与顶板抵靠或分离。

[0014]

所述滑块上设置有转运螺母,所述转运螺母内设置有转运丝杆,所述转运丝杆的一端设置有转运电机。

[0015]

所述护套撑开定位设备包括定位块,所述定位块的外形轮廓与绝缘护套的轮廓吻合,所述定位块与膨胀单元连接,所述膨胀单元驱动定位块膨胀变形且实施对绝缘护套的撑起。

[0016]

所述定位块包含两个定位单元块,所述两个定位单元块之间通过膨胀滑杆滑动连接,所述膨胀滑杆水平且套设有膨胀弹簧,所述膨胀弹簧的两端分别与两个定位单元块连接。

[0017]

所述定位块的相对面之间设置有膨胀滚珠,所述膨胀滚珠与膨胀折板抵靠,所述膨胀折板的下端与膨胀气缸的活塞杆连接,所述膨胀气缸的活塞杆竖直布置。

[0018]

本发明取得的技术效果为:在实施对护套成品供料设备转运过来的绝缘护套撑开操作时,张开的绝缘护套套设在定位块上,而后膨胀单元启动,使得定位块膨胀后且与合闭后的绝缘护套内腔室轮廓吻合,以实施对绝缘护套的撑起,以方便绝缘护套后续的加工操作。

附图说明

[0019]

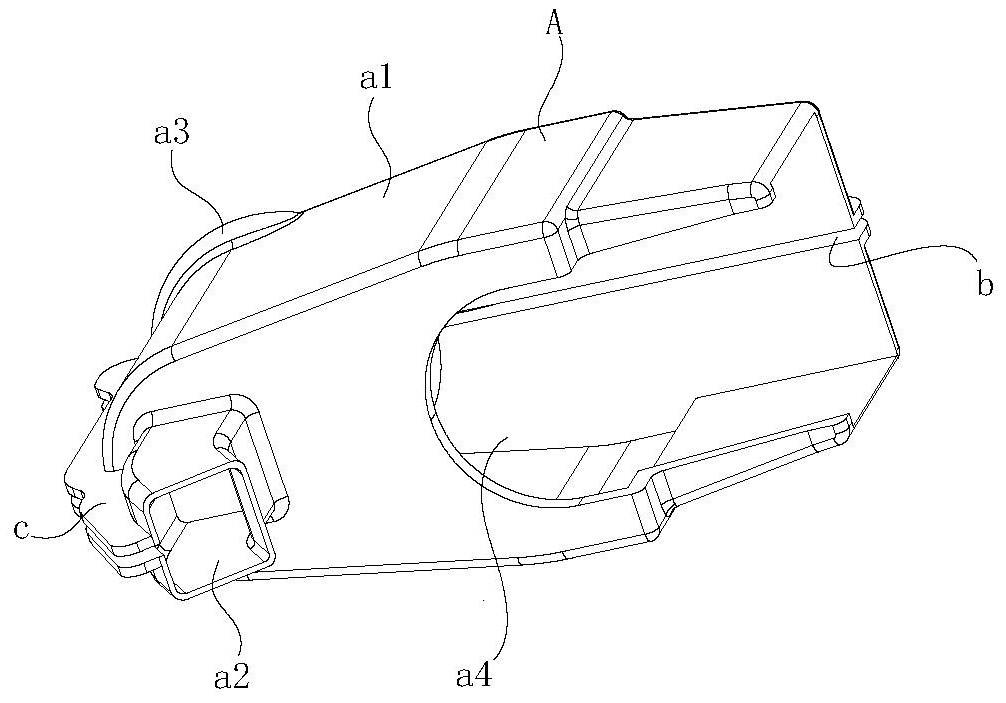

图1和图2是绝缘护套的两种视角结构示意图;图3是护套成品供料设备的俯视图;

图4是护套成品供料设备的主视图;图5和图6是护套成品供料设备的两种视角结构示意图;图7和图8是护套成品供料设备中扶持架的两种视角结构示意图;图9和图10是图5中的部分结构两种视角结构示意图;图11和图12是护套撑开定位设备的两种视角结构示意图;图13是护套撑开定位设备的平面示意图;图14和图15是开口设备的两种视角结构示意图;图16、图17和图18是开口设备及穿钉设备的三种视角结构示意图;图19是穿钉设备及开口设备的主视图。

具体实施方式

[0020]

为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。如在本文中所使用,术语“平行”和“垂直”不限于其严格的几何定义,而是包括对于机加工或人类误差合理和不一致性的容限;下面结合整个电气绝缘护套生产系统,对本发明的熔断器绝缘护套撑开定位设备作详尽的说明:结合图1和图2所示,本发明主要的生产对象为该种类型的绝缘护套a,所述绝缘护套a包括主体a1,主体 a1的一端设置有卡圈a3,主体a1的下端设置有包管a2,在主体a1的下端还设置有大避让开口a4,上述的主体a1设置有开口b,从而使得主体a1呈现可以方便穿戴的结构,在开口b的边缘设置有两段翻边c和翻边d,在翻边c和翻边d上设置有销钉,进而实施对开口b的封闭,因此针对与该种结构的绝缘护套在实际生产时,采用本发明的系统进行生产。

[0021]

结合图1至图19所示,下面详尽说明该电气绝缘护套生产系统的具体特征:一种电气绝缘护套生产系统,包括护套成品供料设备100,所述护套成品供料设备100的出口与护套撑开定位设备200的进料口衔接,所述护套撑开定位设备200用于实施对护套的定位,所述护套撑开定位设备200的旁侧设置有穿钉设备300,所述穿钉设备300用于将销钉穿设在护套的开口边缘位置;在实施对该绝缘护套生产装配时,模具首先实施对绝缘护套的成型,绝缘护套成型后,利用护套成品供料设备100导出至护套撑开定位设备200,实施对软质且开口的绝缘护套的定位,启动穿钉设备300,从而可准确有效的实施对护套开口边缘的穿钉操作,当穿钉操作完毕后,从护套撑开定位设备200上拆卸下来并且导出,进而实施对绝缘护套自动化的装配生产,提高绝缘护套的生产效率。

[0022]

优选地,所述穿钉设备300的旁侧还设置有开口设备400,所述开口设备400用于实施对护套开口边缘的开孔操作;在实施对绝缘护套边缘的穿钉操作之前,在先利用开口设备400实施对护套撑开定位设备200上的绝缘护套开口边缘的开口操作,当绝缘护套开口边缘开口完成后,穿钉设备300将单个销钉穿套在绝缘护套边缘的开口内,进而实施对销钉的装配,当装配完毕后,在实际使用时,将绝缘护套撑开,套设在电气设备上,而后利用作业电工将销钉实施对绝缘护

套开口位置的合闭,以实现对电气设备穿套绝缘护套。

[0023]

在实施对绝缘护套坯料成型时,所述护套成品供料设备100的进料侧设置有护套成型设备,所述护套成型设备用于实施对绝缘护套的成型作业;护套成型设备注塑模具,浇筑头将物料导入护套成型设备上,而后实施对绝缘护套的初步成型作业,而后将护套成型设备拆卸下来,进而可获得护套坯料。

[0024]

更为具体地,为实施对护套成品的成型作业,所述护套成型设备包括成型凸模,所述成型凸模外设置有成型凹模,所述成型凹模与成型凸模构成靠近或分离配合,所述成型凹模与成型凸模靠近时,所述成型凹模与成型凸模之间形成成型绝缘护套的腔室,所述成型凹模包括两个单元成型模板,所述两个单元成型模板之间通过脱模单元连接,所述脱模单元驱动两个单元成型模板相互靠近或远离;在实施对绝缘护套成型时,上述的成型凹模与成型凸模靠近后,向成型凹模与成型凸模之间的成型腔室内注入熔融材料,待冷却后,将成型凹模与成型凸模分离,进行可获得绝缘护套的毛坯材料。

[0025]

当上述成型后的绝缘护套从护套成型设备上取下后,并且放置在护套成品供料设备100内,以实现对绝缘弧条坯料的自动化供料,所述护套成品供料设备100包括转运单元110,所述转运单元110上等距间隔设置有扶持架120,所述扶持架120用于实施对绝缘护套的展开,所述转运单元110驱动扶持架120与护套撑开定位设备200靠近或远离,所述扶持架120与护套撑开定位设备200靠近时,所述扶持架120将绝缘护套套设在护套撑开定位设备200上;当单个的绝缘护套坯料放置在扶持架120上后进行定位,并且启动转运单元110,使得撑开定位后的扶持架120转运至护套撑开定位设备200位置处,将撑开后的绝缘护套套设在护套撑开定位设备200上,以进行下一步的加工操作,扶持架120能够有效实施对绝缘护套的定位,使得绝缘护套能够准确套设在护套撑开定位设备200上。

[0026]

为实施对绝缘护套的撑开定位,所述扶持架120包括两个扶持板121,所述两个扶持板121的一端通过铰接轴铰接连接,所述两个扶持板121绕铰接轴转动且呈现张开或合闭的两种状态,所述两个扶持板121上设置有吸附机构,所述吸附机构用于实施对绝缘护套一侧的吸附作业,所述两个扶持板121与张开单元连接,所述张开单元驱动两个扶持板121绕铰接轴张开或者靠近,所述张开单元设置在转运单元110上;在实施对绝缘护套的有效撑开,使得该熔断器弧条能够准确的进行撑开定位,并且与护套撑开定位设备200靠近时,以将绝缘护套套设在护套撑开定位设备200上,以实施对绝缘护套的定位操作,将成型后的绝缘护套设置在两个扶持板121之间,张开单元启动,使得两个扶持板121张开,吸附机构启动,实施对位于扶持板121上的绝缘护套一侧进行吸附张开,在实施对绝缘护套与护套撑开定位设备200进行撑开固定时,两个扶持板121呈现张开的状态与护套撑开定位设备200靠近,而后张开单元复位,使得两个扶持板121之间靠近,从而实施对绝缘护套的合闭,使得绝缘护套准确的套设在护套撑开定位设备200上。

[0027]

具体地,所述两个扶持板121的相对侧板面分别设置有用于卡置绝缘护套一端的弧形凹槽1211,所述两个扶持板121分别设置在各自的铰接轴上,所述铰接轴上设置有复位扭簧1212,所述复位扭簧1212的两端分别与铰接轴及扶持板121抵靠连接,所述两个扶持板121的铰接轴上分别设置有第一、第二张开齿轮1213、1214,所述第一、第二张开齿轮1213、

1214平行布置,所述第一、第二张开齿轮1213、1214之间分别与张开齿条1215配合,所述张开齿条1215竖直且与张开电缸1216的活塞杆连接;在实施对两个扶持板121之间张开或者靠近时,两个额扶持板121分别设置在铰接轴上,并且在复位扭簧1212的复位力下,使得两个扶持板121之间呈现张开的状态,在实施对两个扶持板121的合闭时,上述的张开电缸1216启动,使得张开齿条1215使得第一、第二张开齿轮1213、1214呈现同步反向转动的驱动,进而使得两个扶持板121绕各自的铰接轴同步靠近或远离,以实施对绝缘护套坯料的撑开及合闭。

[0028]

具体地,所述两个扶持板的相对侧板面设置有环形凹槽1217,所述吸附机构包括设置在环形凹槽1217内的吸附气嘴122,所述吸附气嘴122沿着环形凹槽1217的周向方向间隔设置多个,所述吸附气嘴122的一端通过管路与吸气单元的抽气口连通;在实施对绝缘护套开口两侧的吸附时,上的吸气单元的抽吸泵启动,使得吸附气嘴122实施对绝缘护套外侧的吸附,实现对绝缘护套的稳定撑开,吸附气嘴122设置在环形凹槽1217内,使得绝缘护套有效与扶持板121的抵靠,实现对绝缘护套的有效撑开操作。

[0029]

优选地,其中一个扶持板121的边缘设置有弹性滑杆123,所述弹性滑杆123与扶持板121垂直布置,所述弹性滑杆123与扶持板121垂直布置,另外一个扶持板121的边缘设置有避让槽124,所述弹性滑杆123的杆端与避让槽124构成插接及分离配合,所述弹性滑杆123上套设有复位弹簧125,所述复位弹簧125的两端分别与扶持板121及弹性滑杆123抵靠;当绝缘护套的开口两侧位于扶持板121上吸附固定后,上述的张开电缸1216复位,使得两个扶持板121绕铰接转动且相互靠近,实现对两侧扶持板121合闭,进而实现对绝缘护套的合闭,合闭时,两个扶持板121的弹性滑杆123插置避让槽124内,实施对复位弹簧125的压缩,进而能够有效实现对绝缘护套的弹性合闭,以实施对绝缘护套与护套撑开定位设备200的合闭定位,以实施对绝缘护套后续的开口及穿钉操作。

[0030]

所述绝缘护套合闭状态下,包含前小后大的第一护套,第一护套的下端延设置有套管,在实施对绝缘护套成型时,护套成型设备使得成型的护套由第一护套及套管中间位置剖开,这样方能可靠的穿套在熔断器上,对此,为实施对绝缘护套的套管位置有效张开,以确保绝缘护套穿套在护套撑开定位设备200上,从而实施对绝缘护套的准确定位,所述两个扶持板121的一端旁侧分别设置有拨开杆126,所述拨开杆126竖直布置,所述拨开杆126的下端与拨开悬臂1261的一端连接,所述拨开悬臂1261水平悬伸且中段通过铰接轴转动式设置在连接支架上,所述拨开悬臂1261上设置有拨开条形孔12611,所述拨开条形孔12611沿着拨开悬臂1261长度方向布置,所述拨开条形孔12611内设置有驱动拨杆1263,所述驱动拨杆1263与拨开悬臂1261垂直布置,所述驱动拨杆1263设置在连动杆1264上,所述连动杆1264水平滑动式设置在连动支架1265上,所述连动杆1264上套设有拨开弹簧1266,所述拨开弹簧1266的两端分别与连动支架1265及连动杆1264抵靠连接;在实施对护套张开状态套设在护套撑开定位设备200上,连动杆1264滑动,实施对拨开弹簧1266的压缩,使得拨开悬臂1261位于铰接轴上摆动,从而实施对拨开杆126的摆动,进而实施对绝缘护套的套管的张开,以使得护套的开口以张开的方式套设在护套撑开定位设备200上,进而实现对绝缘护套与护套撑开定位设备200的穿套操作,上述的构造,能够有效实施对绝缘护套套管开口位置的有效张开,进而使得绝缘护套可靠的穿套在护套撑开定位设备200上。

[0031]

为实施对连动杆1264的驱动,所述连动杆1264的杆端设置有驱动滚珠12641,所述张开齿条1215的一端设置有驱动板12151,所述驱动板12151与驱动滚珠12641抵靠;在实施对两扶持板121的张开与合闭时,上述的张开齿条1215启动,从而使得驱动板12151与驱动滚珠12641抵靠,进而实现对连动杆1264的驱动,实现对连动杆1264的压缩,从而实现对拨开杆126的启动,以实施对绝缘护套的套管的张开及合闭。

[0032]

为实施对成型后的绝缘护套坯料转运至护套撑开定位设备200位置,所述转运单元110包括与连动支架1265构成滑动连接的转运轨道111,所述转运轨道111水平且位于护套成型设备及护套撑开定位设备200之间布置;在实施对绝缘护套转运时,所述连动支架1265通过竖直滑杆112滑动设置在转运轨道111上的滑块113上,所述竖直滑杆112伸出滑块113的一端设置有顶板114,所述护套撑开定位设备200的旁侧设置有升降头115,所述升降头115竖直且与升降气缸116的活塞杆连接,所述升降头115的上端与顶板114抵靠或分离;在实施对连动支架1265转运时,连动支架1265通过滑块113沿着转运轨道111移动,当转运至护套撑开设备200位置后,升降头115所在的升降气缸116启动,从而使得连动支架1265沿着竖直滑杆112竖直移动,进而穿套在护套撑开设备200上,以实施对绝缘护套与护套撑开设备200的稳定穿套。

[0033]

为实施对滑块113的转运时,所述滑块113上设置有转运螺母1131,所述转运螺母1131内设置有转运丝杆1132,所述转运丝杆1132的一端设置有转运电机1133。

[0034]

为实施对位于护套成品供料设备100上的扶持板121张开后,并且转运至护套撑开定位设备200上,所述护套撑开定位设备200包括定位块210,所述定位块210的外形轮廓与绝缘护套的轮廓吻合,所述定位块210与膨胀单元连接,所述膨胀单元驱动定位块210膨胀变形且实施对绝缘护套的撑起;在实施对护套成品供料设备100转运过来的绝缘护套撑开操作时,张开的绝缘护套套设在定位块210上,而后膨胀单元启动,使得定位块210膨胀后且与合闭后的绝缘护套内腔室轮廓吻合,以实施对绝缘护套的撑起,以方便绝缘护套后续的加工操作。

[0035]

更为具体地,所述定位块210包含两个定位单元块,所述两个定位单元块之间通过膨胀滑杆211滑动连接,所述膨胀滑杆211水平且套设有膨胀弹簧212,所述膨胀弹簧212的两端分别与两个定位单元块连接;在实施对两个定位块210的膨胀撑开时,两定位块210沿着膨胀滑杆211滑动,从而使得两定位块210分离,从而使得绝缘护套的外轮廓与绝缘护套内腔室轮廓吻合,进而实施对绝缘护套的撑开操作。

[0036]

为实施对定位块210的撑开操作,所述定位块210的相对面之间设置有膨胀滚珠213,所述膨胀滚珠213与膨胀折板214抵靠,所述膨胀折板214的下端与膨胀气缸215的活塞杆连接,所述膨胀气缸215的活塞杆竖直布置;在实施对两定位块210的撑开膨胀时,所述的膨胀气缸215启动,使得膨胀折板214与膨胀滚珠213抵靠,进而实时对两定位块210的撑开操作,使得膨胀后的定位块210的外轮廓与合闭后的绝缘护套内轮廓吻合,以实施对绝缘护套的准确撑开,确保绝缘护套后续的加工精度。

[0037]

下面详细介绍一下开口设备400,开口设备400用于实施对绝缘护套的开口边缘的

开孔操作,所述开口设备400包括设置在定位块210边缘的两组压接机构,所述压接机构实施对护套开口边缘的压接操作,所述两组接机构的旁侧设置有开孔刀具410,所述开孔刀具410实施对压接机构内的绝缘护套开口边缘的开孔操作;在实施对定位块210上的绝缘护套的开口操作时,上述的两组压接机构实施对绝缘弧条开口边缘的压接操作,而后开孔刀具410启动,实施对压接机构内所在的绝缘护套开口翻边的开孔操作,以确保将销钉穿套在开孔内。

[0038]

更为具体地,在实施对绝缘护套开口翻边的压紧操作时,所述压接机构包括两组压接板420,所述两组压接板420沿着护套开口边缘的延伸布置,所述两组压接板420的延伸方向间隔开设有穿套孔421,所述开孔刀具410沿着两组压接板420的延伸方向间隔布置多个,所述开孔刀具410与穿套孔421位置对应;在实施对绝缘护套开口翻边压紧操作时,两组压接板420设置在绝缘护套开口翻边位置,两组压接板420相互靠近,以实施对绝缘护套翻边的压紧操作,而后开孔刀具410水平移动,且穿过压接板420的穿套孔421,以实施对绝缘护套翻边的开孔操作,从而方便后续的销钉穿套操作,该绝缘护套实际使用时,将绝缘护套开口张开套设在熔断器上,而后合闭开口,用销钉实现对开口的固定,方便拆卸。

[0039]

具体地,为实施对压接板420的相向或者相背的驱动时,每组压接板420之间通过连接滑杆422连接,所述连接滑杆422与压接板420垂直布置,所述连接滑杆422杆身上套设有压接弹簧423,所述压接板420的外侧设置有压接滚珠424,所述压接滚珠424与压接折板425抵靠,所述压接折板425的一端与压接气缸426的活塞杆连接;在实施对压接板420的驱动时,上述的压接气缸426启动,使得两压接板420相向移动,从而使得压接板420沿着连接滑杆422滑动,进而实施对两压接板420的相向移动,以实施对两压接板420之间的靠近或远离,从而实施对绝缘护套开口翻边的压紧,以实施对翻边的可靠开口操作。

[0040]

更为具体地,所述连接滑杆422与推送支架427连接,所述推送支架427水平设置有推送滑杆428上,所述推送支架427与推送气缸429的活塞杆连接,所述推送气缸429推送两组压接板420分别与各自的绝缘护套开口边缘靠近或远离;为实施对整个压接板420与绝缘护套开口边缘的靠近或远离,上述的推送气缸429启动,使得压接板420水平移动且使得压接板420卡置在绝缘护套的开口翻边位置,而后压接气缸426启动,以实施对绝缘护套开口边缘的压接操作,从而实施对绝缘护套开口边缘的压紧操作。

[0041]

更为具体地,每组压接板420的穿套孔421一侧设置有限位管430,所述限位管430位于穿套孔421内,所述限位管430的外径小于穿套孔421的直径,所述限位管430通过限位支架431滑动设置在其中一块压接板420上,所述限位支架431与压接板420之间设置有下限位弹簧432,所述限位弹簧432的两端分别与述限位支架431与压接板420抵靠;上述的压接板420的穿套孔421一端旁侧设置的限位管430能够有效实现对开孔刀具410开孔时的限位,使得开孔刀具410穿设在穿套孔421且伸入限位管430的管口位置,从而将绝缘护套开设出小孔,当开孔操作完毕后,在实施对销钉的安装时,销钉通过穿套孔421,从另一侧的压接板420的穿套孔421穿过,并且使得销钉的一端与限位管430的抵靠,从而实施对限位管430的驱动,从而能够有效实施对销钉的有效穿套操作。

[0042]

为使得限位管430与压接板420一侧的穿套孔421的靠近抵靠,所述限位支架431上设置有限位滚珠4311,所述压接气缸426的活塞杆还延伸设置有限位折板,所述限位折板与限位滚珠4311抵靠;上述的压接气缸426启动后,使得限位折板与限位滚珠4311抵靠,进而压缩限位弹簧432,使得限位管430与压接板420上的穿套孔421的一端靠近抵靠,从而实施对限位管430的同步驱动。

[0043]

更为具体地,所述开孔刀具410通过悬臂411转动式设置在开孔支架412上,所述开孔支架412滑动设置在打孔机架413上,所述打孔机架413上设置有打孔气缸414,所述打孔气缸414的活塞杆与开孔支架412连接,所述悬臂411与开孔支架412的铰接轴上套设有打孔扭簧4111;在实施对开孔刀具410驱动时,打孔气缸414启动,使得开孔刀具410水平移动,进而使得开孔刀具410穿置在压接板420的穿套孔421内,进而实施对压接板420的穿套孔421所在的绝缘护套开口翻边的穿孔操作,以方便实施对销钉的穿套操作。

[0044]

当实施对绝缘护套边缘的打孔操作后,开孔刀具410与压接板420的分离,而后使得开孔刀具410与压接板420偏离,以方便后续的销钉与绝缘护套的穿钉操作,所述悬臂411与偏转机构连接,偏转机构驱动开孔刀具410位于悬臂411上偏转,且使得打孔刀具410与穿套孔421偏离或靠近;当开口刀具410实施对绝缘护套开口翻边的开孔操作后,偏转机构启动,使得开孔刀具410与穿套孔421偏离,以方便后续的销钉与绝缘护套开孔位置的穿钉操作。

[0045]

在实施对绝缘护套开口边缘的穿钉操作时,所述穿钉设备300包括穿钉头310,所述穿钉头310与开口设备400的压接板420上设置的穿套孔421同心布置,所述穿钉头310设置在钉供料单元出料口位置,所述销钉供料单元用于将单个销钉导出至出口位置,所述穿钉头310驱动单个销钉水平移动且与穿套孔421靠近或远离;在实施对绝缘护套开口边缘的穿钉操作时,上述的销钉供料单元将单个销钉导出至出口位置,而后穿钉头310水平移动且驱动单个销钉水平移动且连动单个销钉透过一侧压接板420的穿套孔421,并且从另一侧的压接板420的穿套孔421伸出,以实施对销钉的穿套作业;当销钉穿套完毕后,上述的护套撑开定位设备200的定位块210之间分离的间距更大,从而实施对绝缘护套的开口进一步的打开,使得销钉预留在绝缘护套开口翻边上,当实施对绝缘护套与电气设备的安装时,将绝缘护套套设在电气设备上,并且将销钉实施对绝缘护套开口的固定即可。

[0046]

更为具体地,由于销钉的构造结构尺寸较小,并且销钉的端头厚度很小,厚度尺寸在2mm左右,因此为实施对销钉稳定的从穿钉头310穿钉在绝缘护套边缘位置处,所述穿钉头310整体呈管状构造,所述穿钉头310的一端与抽吸单元连通,所述穿钉头310的一端设置有台阶孔311,所述台阶孔311的大尺寸孔径大于销钉的一端外径;在实施对销钉的穿套作业时,穿钉头310的抽吸单元启动,使得销钉的大尺寸端受抽吸单元的吸附后,使得销钉能够准确的摆放在穿钉头310的端部,在实施对穿钉头310的穿钉时,使得销钉穿套在绝缘护套的开口翻边穿套操作。

[0047]

具体地,所述销钉供料单元包括振动盘320,所述振动盘320的出口与供料总管330

的一端连通,所述供料总管330的出口与供料支管340的进料口连通,所述供料支管340的出口端设置有接料弧板341,所述接料弧板341水平且一端位于穿钉头310一端旁侧布置;振动盘320的出口使得销钉导出至供料总管330内,导入供料总管330内的销钉状态确定,并且从供料总管330分别分置在各自的供料支管340位置处,进而实现对每一个位置的穿钉头310前端的供料操作,以实施对销钉的有效供料操作。

[0048]

更为具体地,由于销钉的尺寸较小,并且销钉的端头厚度很薄,捯饬销钉的的那个供料稳定性极为不稳定,销钉与销钉之间无法有效的分离,在启动穿钉推头310实施对销钉的推送时,使得相邻的销钉之间容易产生干涉,对此,所述供料支管340的出口端水平布置,所述供料支管340的出口位置设置有偏转管342,所述偏转管342的下方设置有接料板343,所述接料板343呈现90

°

的翻转动作,所述接料板343翻转后且使得销钉有竖直转盘呈水平状态,所述接料板343的出口位于接料弧板341的上方位置;上述的供料支管340使得销钉以竖直的状态间隔分离开来,并且导入偏转管342内,从而导出至接料板343上,而后接料板343呈现90

°

的偏转,使得销钉以竖直状态偏转至水平状态,使得销钉导出至接料弧板341,进而实施对销钉的穿套操作。

[0049]

更为优选地,为实施对接料板343的偏转驱动,所述接料板343通过偏转轴3431转动式设置在偏转架3432上,所述偏转轴3431上设置有偏转弹簧3432,所述偏转弹簧3432使得接料板343呈现竖直的状态,所述接料板343上设置有拨动板3433,所述拨动板3433与偏转单元连接,所述偏转单元驱动接料板343绕铰接轴转动;具体地,在实施对接料板343呈现90

°

的转动拨动时,所述偏转单元包括偏转驱动头3434,所述偏转驱动头3434与偏转驱动气缸3435的活塞杆连接,所述接料板343的下方位置设置有接料管3436,所述接料管3436竖直且位于接料弧板341的上方位置布置;驱动气缸3435启动,使得偏转驱动头3434与拨动板3433抵靠,进而使得接料板343呈现90

°

的翻转动作,以实施对销钉的供料操作。

[0050]

为实施对穿钉头310的水平驱动,所述穿钉头310设置在穿钉驱动机构上,所述穿钉驱动机构驱动穿钉头310水平移动且连动接料弧板341上的单个销钉水平移动。

[0051]

具体地,所述穿钉驱动机构包括与穿钉头310连接的驱动机架350,所述驱动机架350滑动式设置在支撑机架上,所述驱动机架350上设置有穿钉螺母351,所述穿钉螺母351内设置有丝杆352,所述支撑机架上设置有穿钉电机353,所述穿钉电机353与丝杆352连接;在实施对穿钉头310的水平驱动时,所述穿钉驱动气缸360的活塞杆端设置有偏转折板361,所述打孔机架413上设置有偏转滚珠4131,所述偏转折板361与偏转滚珠4131抵靠且实施打孔刀具410与穿套孔421的偏离动作,进而使得打孔刀具410与穿套孔421偏离,并且使得穿钉头310与穿套孔421同心布置,从而实施对绝缘护套的穿孔操作,以确保后续的销钉的穿套作业。

[0052]

绝缘护套的生产加工方法,所述绝缘护套的生产加工方法包括如下步骤:第一步、启动护套成型设备,实施对绝缘护套的注塑成型操作,使得绝缘护套成品呈现带有开口的片状构造;第二步、将护套成型设备上的绝缘护套坯料导出至护套成品供料设备100的扶持架120上,护套成品供料设备100的扶持架120实施对单个绝缘护套坯料的展开定位;第三步、启动护套成品供料设备100的转运单元110,使得展开定位的绝缘护套坯料转

运至护套撑开定位设备200上;第四步、启动护套撑开定位设备200,使得绝缘护套坯料套设在护套撑开定位设备200的定位块210上,以实施对绝缘护套的撑开定位;第五步、启动开口设备400的开孔刀具410,实施对护套撑开定位设备200上的绝缘护套开口翻边的开孔操作;第六步、启动穿钉设备300的穿钉头310,穿钉头310水平移动且连动单个销钉水平移动且与护套撑开定位设备200上的绝缘护套开口翻边开孔位置的穿钉操作;第七步、启动护套撑开定位设备200的膨胀单元,使得绝缘护套由开口位置打开,并且使得绝缘护套从护套撑开定位设备200上卸载下来,完成对绝缘护套的加工作业。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1