一种空气阴极微生物燃料电池及其阴极制备方法与流程

[0001]

本发明属于污泥处理技术领域,具体涉及一种空气阴极微生物燃料电池及其阴极制备方法。

背景技术:

[0002]

活性污泥法是目前应用最为广泛的污水处理方法,具有效率高,占地面积少等优点,但在处理过程中会剩余大量的活性污泥,造成二次污染。对活性污泥消化后进行脱水,再进行填埋,是国内大型污水处理厂常用的处置方法。该处置方法较经济,但不可避免地需要占用大量土地,增加对地下水造成污染的危险,同时还会浪费活性污泥中可回收利用的资源。

[0003]

另一方面,微生物燃料电池是近些年发展起来的新型能源和环境技术,其通过微生物自身的代谢作用,将有机物质中的化学能直接转化成电能,实现废物处理和能源回收。而活性活性污泥中含有大量有机物,适于采用微生物法处理。但是,现有微生物燃料电池尚存在以下问题:第一,当前微生物燃料电池输出功率仍然很低。第二,微生物燃料电池普遍产能较低。

技术实现要素:

[0004]

针对上述背景技术中所指出的问题,本发明提出一种空气阴极微生物燃料电池及其阴极制备方法。

[0005]

本发明所采用的技术方案为:

[0006]

一种空气阴极微生物燃料电池,包括装有污泥的有机玻璃容器和若干间隔均匀地插接在污泥中的电池单元,各电池单元依次通过铜导线串联,并外接一个电阻。

[0007]

进一步地,相邻电池单元间间隔为2cm。

[0008]

进一步地,电池单元的数量为三个。

[0009]

进一步地,所述电阻的阻值为1000ω。

[0010]

进一步地,电池单元包括阴极和同轴套在所述阴极上的阳极;

[0011]

所述阴极包括pvc管和经活化的质子交换膜,以及经石墨烯和催化剂修饰的碳布;所述碳布和所述质子交换膜依次包裹在所述pvc管下部,所述质子交换膜上部超出所述碳布,所述pvc管的包覆段均匀开设若干通气孔,所述碳布中穿插一根用于串联连接的铜导线,铜导线穿过所述pvc管并从所述pvc管内腔向上穿出;

[0012]

所述阳极由不锈钢丝网卷制成圆筒状,交接处通过铜导线进行连接,同时,不锈钢丝网上还连接一根用于串联连接的铜导线;

[0013]

插接时,所述质子交换膜顶部与污泥顶部保持平齐,所述阳极顶部与污泥顶部保持平齐。

[0014]

进一步地,所述阴极和所述阳极径向间距为2cm。

[0015]

进一步地,所述pvc管的直径为1.5cm,长度为20cm;所述碳布的尺寸为6

×

13cm;所

述质子交换膜的尺寸为8

×

17cm;不锈钢丝网的数量为三个,单个不锈钢丝网尺寸为16

×

11cm,三个不锈钢丝网均卷制成圆筒状后进行串联。

[0016]

进一步地,通气孔直径为1cm。

[0017]

一种空气阴极微生物燃料电池的阴极制备方法,包括:

[0018]

1)、石墨烯修饰:将经减压蒸馏提纯后的苯胺以体积比110ml/l,溶解到12mol/l的hcl溶液中,并加入与苯胺单体质量比为1∶9的石墨烯粉末;超声分散均匀后,将碳布放入,在冰浴和磁力搅拌条件下,逐滴加入aps溶液,使得反应溶液中aps与苯胺的摩尔比1∶1,反应6h之后,取出碳布,置于1mol/l hcl溶液中浸泡,直至不褪色后,用去离子水冲洗,并于60℃烘箱中烘干;

[0019]

2)、催化剂修饰:称取2g二氧化锰和2g活性碳粉末放入烧杯中,加入20ml蒸馏水混合之后,再加入浓度为60wt%的ptfe,超声清洗1h;随后刷涂在已烘干的碳布与pvc管接触的一侧,并自然晾干24h;

[0020]

3)、质子交换膜水浴50℃,加热3h进行活化后使用,质子交换膜覆盖在碳布上,再用玻璃胶将质子交换膜四周和底部进行粘附,以防渗水。

[0021]

进一步地,aps溶液为:15.06g过硫酸铵用1mol/l hcl溶液定容到50ml。

[0022]

本发明的有益效果在于:

[0023]

本发明通过将多个电池单元串联,可提高电池整体运行效率。阴极碳布通过石墨烯进行修饰有力的降低电池阴极的电阻,减小电池的内电阻。阴极碳布通过二氧化锰和活性碳粉的涂刷,有效得提高对空气中氧气的催化作用,加快反应过程效率。本发明可对污泥实现废物利用,同时,降低污泥对环境污染。

附图说明

[0024]

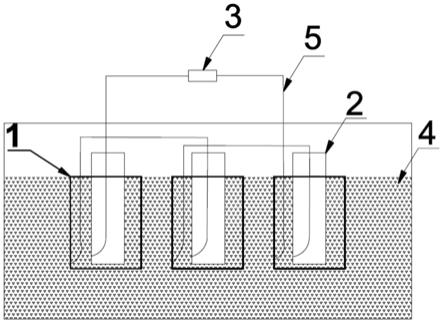

图1为本发明的微生物燃料电池的结构示意图;

[0025]

图2为阴极的拆解结构示意图;

[0026]

附图标记:1-阳极,2-阴极,201-pvc管,202-碳布,203-质子交换膜,3-电阻,4-有机玻璃容器,5-铜导线。

具体实施方式

[0027]

下面通过具体实施例对本方面的技术方案做进一步说明:

[0028]

如图1所示,一种空气阴极微生物燃料电池,包括装有污泥的有机玻璃容器4和若干间隔均匀地插接在污泥中的电池单元,各电池单元依次通过铜导线5串联,并外接一个电阻3。本实施例中,相邻电池单元间间隔为2cm。电池单元的数量为三个。电阻3的阻值为1000ω。

[0029]

具体地,参见图2,电池单元包括阴极2和同轴套在阴极2上的阳极1。阴极2包括pvc管201和经活化的质子交换膜203,以及经石墨烯和催化剂修饰的碳布202。碳布202和质子交换膜203依次包裹在pvc管201下部,质子交换膜203上部超出碳布202,pvc管201的包覆段均匀开设若干通气孔(本实施例中,通气孔直径为1cm),碳布202中穿插一根用于串联连接的铜导线5,铜导线5穿过pvc管201并从pvc管201内腔向上穿出。阳极1由不锈钢丝网卷制成圆筒状,交接处通过铜导线5进行连接,同时,不锈钢丝网上还连接一根用于串联连接的铜

导线5。插接时,质子交换膜203顶部与污泥顶部保持平齐,阳极1顶部与污泥顶部保持平齐。

[0030]

本实施例中,阴极2和阳极1径向间距为2cm。pvc管201的直径为1.5cm,长度为20cm。碳布202的尺寸为6

×

13cm。质子交换膜203的尺寸为8

×

17cm。不锈钢丝网的数量为三个,单个不锈钢丝网尺寸为16

×

11cm,三个不锈钢丝网均卷制成圆筒状后进行串联(头尾通过铜导线依次相接)。

[0031]

一种空气阴极微生物燃料电池的阴极制备方法,包括:

[0032]

1)、石墨烯修饰:将经减压蒸馏提纯后的苯胺以体积比110ml/l,溶解到12mol/l的hcl溶液中,并加入与苯胺单体质量比为1∶9的石墨烯粉末(加入石墨烯粉末为0.545g)。超声分散均匀后,将碳布202放入,在冰浴和磁力搅拌条件下,逐滴加入aps溶液(15.06g过硫酸铵用1mol/l hcl溶液定容到50ml),使得反应溶液中aps与苯胺的摩尔比1∶1,反应6h之后,取出碳布202,置于1mol/l hcl溶液中浸泡,直至不褪色后,用去离子水冲洗,并于60℃烘箱中烘干。

[0033]

2)、催化剂修饰:称取2g二氧化锰和2g活性碳粉末放入烧杯中,加入20ml蒸馏水混合之后,再加入浓度为60wt%的ptfe(聚四氟乙烯),超声清洗1h。随后刷涂在已烘干的碳布202与pvc管201接触的一侧,并自然晾干24h。

[0034]

3)、质子交换膜203水浴50℃,加热3h进行活化后使用,质子交换膜203覆盖在碳布202上,再用玻璃胶将质子交换膜203四周和底部进行粘附,以防渗水。

[0035]

本发明的空气阴极微生物燃料电池工作原理在于:

[0036]

阳极微生物分解污泥中有机物产生质子和电子,质子通过质子交换膜203到达阴极2,电子通过外串联电路到达阴极2。阴极2中的碳布202经过石墨烯(石墨烯具有导电性强、电子传递效率高、比表面积大的特性,可提高碳布202的导电性)修饰能有效降低阴极2的电阻,催化剂(二氧化锰、活性炭粉末)可加快反应过程效率,从而可加强空气阴极生物燃料电池的产电性能。本实施例中,采用三个电池单元串联的方式,增加整体电池的电压和运行效果。

[0037]

发明人经过研究发现,现有微生物燃料电池能达到的最大工作电压约为几百毫伏左右。这主要是因为微生物对底物的氧化速率慢、电子传递速率小、阴极活化电位低、电池内阻大等原因造成的。为了增强微生物燃料电池的输出功率,发明人做了大量的研究,在电极材料方面的研究做了很大的努力,尤其是阴极材料的材质和结构可以直接影响电子接受率进而影响产电功率。实验过程中,我们常采用输出功率、库仑效率、和能量效率来评价电池的产能情况,其中功率是最常用的评价指标。而只有当电池的内阻和外阻相等的时候,才能得到最大可能输出功率。所以使电池系统内阻最小化是提高产能的根本方法。

[0038]

本发明的空气阴极生物燃料电池电压最大能达到1.2v。通过本发明的空气阴极微生物燃料电池对污泥进行处理两周后,污泥的cod从最初的316mg/l,降解到51.23mg/l,cod的去除率达到83%,同时,污泥比阻降到1.45

×

108s2/g,污泥达到易于脱水状态。

[0039]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术方法范围内,可轻易想到的替换或变换方法,都应该涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1