一种用于全自动磁粉粉末成型平行压机的充磁系统和方法与流程

[0001]

本发明涉及磁粉压制加工领域,特别是一种用于全自动磁粉粉末成型平行压机的充磁系统和方法。

背景技术:

[0002]

现有技术中,为加工成型的工件进行充磁的充磁系统的线圈是固定在工件两侧,且不能随着工件的压制过程移动,磁场方向与工件压制过程中的运动方向垂直。受限于线圈大小,只有在线圈中央附近一个小区域的磁场才能有效的为工件充磁,因此现有技术中工件的大小有限制,不能对尺寸过大的产品一次压制成型和充磁。

技术实现要素:

[0003]

本发明的目的在于提供一种用于全自动磁粉粉末成型平行压机的充磁系统和方法,主要解决上述现有技术存在的问题,它可以对尺寸较高的产品进行一次性压制成型和充磁,减少原有多工序压制成型方法,速度快、效率高。

[0004]

为了实现上述目的,本发明所采用的技术方案是提供一种用于全自动磁粉粉末成型平行压机的充磁系统,其特征在于,包括导磁板组件、模套组件和充磁线圈组件;所述充磁线圈组件由接线板、接线桩头、电缆线、盘式线圈、盖板、密封垫、壳体和线圈骨架构成;所述盘式线圈包含一个或者多个双盘线圈;所述充磁线圈组件固定在所述导磁板组件内,被所述导磁板组件环绕;在所述导磁板组件和所述线圈组件上设置有一个与模套组件对应的通孔;所述模套组件穿过所述通孔,固定在所述导磁板组件上;所述线圈组件与所述模套组件平行;当所述导磁板组件移动时,带动所述模套组件与所述线圈组件一起移动。

[0005]

进一步地,所述导磁板组件由导磁板模板、三块侧向导磁板、上导磁板、侧向后导磁板以及导磁板组件轴套构成。所述上导磁板与所述导磁板模板为同样形状的矩形,所述侧向导磁板和所述侧向后导磁板为等高的矩形;所述侧向后导磁板的底端固定在所述导磁板模板的后侧的边缘;三块所述侧向导磁板的底端固定在所述导磁板模板的剩下的三个侧边;所述上导磁板固定在三块所述侧向导磁板和所述侧向后导磁板的上端,与所述导磁板模板相对;所述导磁板组件轴套通过螺钉固定在所述导磁板模板上与所述长导向轴对应的位置,并套在所述长导向轴上。

[0006]

进一步地,在所述导磁板组件轴套的上下两个端面上设置有防尘圈。

[0007]

进一步地,在所述充磁线圈组件中,所述线圈骨架通过螺钉固定在所述导磁板组件上;所述壳体为中空圆柱体,连接于所述线圈骨架上;所述盘式线圈套装在所述壳体的外侧;所述接线板通过螺钉固定在线圈骨架的前端;所述接线桩头固定在所述接线板上;所述电缆线两端分别与所述接线桩头和所述盘式线圈通过螺钉连接;所述盖板通过所述密封垫固定在所述线圈骨架上。

[0008]

进一步地,所述双盘线圈由一根导电带由内向外连贯绕制而成的上下两个圆盘线圈构成;在所述导电带表面密封贴包有绝缘带,在所述绝缘带外紧密缠绕棉线;所述圆盘线

导磁板组件轴套;

[0030]

501-接线板,502-接线桩头,503-电缆线,504-盘式线圈,505-盖板,506-密封垫,507-壳体,508-线圈骨架,511-纱布扎带,512-铜带,514-绝缘带,517-棉线,516-双盘线圈。

具体实施方式

[0031]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

[0032]

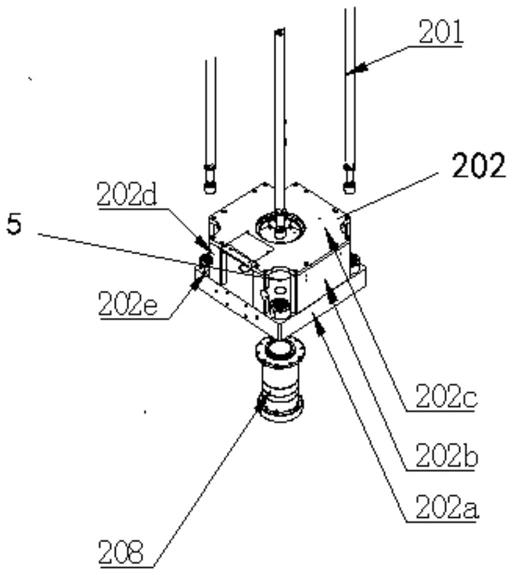

请参阅图1,本发明一种用于全自动磁粉粉末成型平行压机的充磁系统的一个较佳实施例,包括导磁板组件202和充磁线圈组件5。导磁板组件202包含一个由导磁板模板202a、三块侧向导磁板202b、上导磁板202c、侧向后导磁板202d构成的矩形空腔。充磁线圈组件5位于矩形空腔中,固定在导磁板模板202a上,被导磁板组件202环绕。在导磁板组件202的矩形空腔中央,设置有一个与模套组件208对应的通孔。上导磁板202c与导磁板模板202a为同样形状的矩形。侧向导磁板202b和侧向后导磁板202d为等高的矩形。其中,两块侧向导磁板202b与导磁板模板202a的一组矩形边长对应,另一块侧向导磁板202b和侧向后导磁板202d则与导磁板模板202a的另一组矩形边长对应。侧向后导磁板202d的底端固定在导磁板模板202a的后侧的边缘,三块侧向导磁板202b的底端固定在导磁板模板202a的剩下的三个侧边。上导磁板202c固定在三块侧向导磁板202b和侧向后导磁板202d的上端,与导磁板模板202a相对。

[0033]

在导磁板组件202的矩形空腔外侧的四个角上,设置4个导磁板组件轴套202e。导磁板组件轴套202e通过螺钉固定在导磁板模板202a上,与4根长导向轴201一一对应,并套在长导向轴201上。在导磁板组件轴套202e的上下两个端面上设置有防尘圈,防止长导向轴201上的灰尘进入到导磁板组件轴套202e内部。

[0034]

请参阅图1、图2、图3、图4和图5,充磁线圈组件5包含接线板501、接线桩头502、电缆线503、盘式线圈504、盖板505、密封垫506、壳体507和线圈骨架508构成。盘式线圈504套装在壳体507的外侧,包含一个或者多个双盘线圈516。本实施例中,盘式线圈504包含2个双盘线圈516。在双盘线圈516与上下两个盖板505之间,各设置一个绝缘板。在两个的双盘线圈516之间也设置一个绝缘板。绝缘板为圆形,其直径与盘式线圈504的外径一致。在绝缘板中心有一通孔,用于一根连贯盘带穿过。线圈骨架508通过螺钉固定在导磁板组件202的导磁板模板上。壳体507为中空圆柱体,连接于线圈骨架508上。壳体507的内径与模套组件208最大外径对应。接线板501通过螺钉固定在线圈骨架508的前端,在接线板501上固定有接线桩头502。电缆线503的两端分别与接线桩头502和盘式线圈504通过螺钉连接。盖板505通过密封垫506固定在线圈骨架508上。盖板505上设置有一个与壳体507对应的通孔;模套组件208穿过盖板505上的通孔,穿入壳体507,并固定在导磁板组件的导磁板模板202a上。充磁线圈组件5与模套组件208平行。当导磁板组件202移动时,模套组件208与充磁线圈组件5被带动一起移动。

[0035]

双盘线圈516由一根铜带512由内向外连贯绕制而成的上下两个圆盘线圈构成。在铜带512表面密封贴包有绝缘带514,在绝缘带514外紧密缠绕棉线517。将圆盘线圈沿着径

向等分为6等分(也可以根据实际情况等分为更多的部分)。在圆盘线圈的每一个等分位置,使用纱布扎带511往复缠绕扎紧上下两盘线圈,形成上下隔离的双盘线圈516。绝缘带514由特殊材料制成,具有防水、防渗透、防腐蚀、强密封附着力,密封贴包缠绕处理在双盘线圈516的铜带512外后,可以保证浸泡于冷却水中的双盘线圈516和冷却水之间绝缘。

[0036]

请参阅图5和图6,本发明还公开了利用一种用于全自动磁粉粉末成型平行压机的充磁系统进行充磁的方法,包含步骤:

[0037]

步骤s101、导磁板组件202、充磁线圈组件随同模套组件208一起上升;

[0038]

步骤s102、在最高点,向模套组件208加入磁粉;

[0039]

步骤s103、下冲棒组件204固定在模架底座组件上不动,导磁板组件202、充磁线圈组件随同模套组件208,以及上冲棒组件203一起下降;上冲棒组件203的下降速度比模套组件208的下降速度更快,使得模套组件208内部的磁粉被压制;在下降过程中,充磁线圈组件上电,充磁线圈组件通过导磁板组件202对模套组件208中的磁粉进行充磁;

[0040]

步骤s104、压制完成,上冲棒组件203保持压力不动;充磁完成,充磁线圈组件下电;

[0041]

步骤s105、导磁板组件202、充磁线圈组件随同模套组件208继续下降到最低点,压制后的磁粉成型体被下冲棒组件204顶出磁粉成型料胚;上冲棒组件203上升,整个制造完成,机械手取件。

[0042]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1