锂电池盖板安全防爆装置的制作方法

[0001]

本发明涉及一种锂电池配件,特别是用在锂电池盖板的安全防爆装置。

背景技术:

[0002]

通常用在锂电池盖板的安全防爆装置是防爆薄膜,当锂电池内部压力异常升高时可以爆裂泄压。但是在运输、温度变化、充放电等情况引起锂电池压力浮动时,防爆薄膜容易意外破裂,造成电池失效。现在也有了金属薄片型安全防爆装置,在金属薄片表面设置连续的细凹痕作为爆裂线,可以承受适应更大的锂电池内部压力,减少意外破裂情况。但是,制作连续细凹痕的工艺精确度较难控制,也即爆裂的阀值无法保持稳定一致,使锂电池的安全设计参数无法准确稳定,影响到电池的可靠性。并且,在金属薄片上制作细凹痕一般仅适用铝材,材料选择应用的限制较多。

技术实现要素:

[0003]

针对现有技术的不足,本发明提供一种结构合理稳定的锂电池盖板安全防爆装置。

[0004]

本发明包括金属制的薄片主体,薄片主体中间区域的正面受压沉陷成沉孔部、反面相应凸出成凸台部,沉孔部的底边缘和凸台部的根边缘之间通过纤弱过渡部连接,形成受压爆裂位置。

[0005]

本发明的结构合理,金属制的薄片主体可以利用冲压半剪工艺形成沉孔部、凸台部和纤弱过渡部,加工工艺的精确度较高,容易把控,纤弱过渡部的安全爆裂阀值能够稳定控制调整,使锂电池的安全设计参数也可以明确稳定,改善了电池的可靠性。并且,采用本发明结构的薄片主体不仅可用铝材,也能够使用不锈钢等金属材料,选择范围广,适应更多的电池设计要求。

[0006]

附图说明

[0007]

下面结合附图和具体实施方式进一步说明本发明。图1是实施例的立体示意图。

[0008]

图2是实施例的底向立体示意图。

[0009]

图3是图1的a-a剖面示意图。

[0010]

图4是图3的i部放大示意图。

[0011]

图5是实施例安装连接在盖板上的应用状态示意图。

[0012]

图6是实施例在盖板上的另一应用状态示意图。

具体实施方式

[0013]

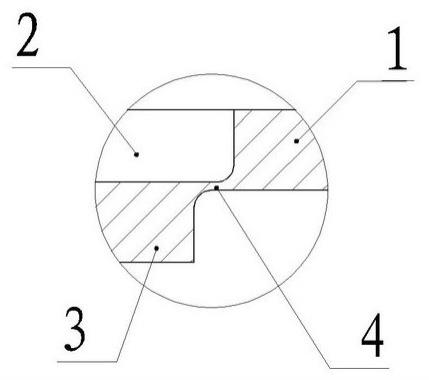

如图1至图4所示,金属制的薄片主体1中间区域的正面受压沉陷成沉孔部2、反面

相应凸出成凸台部3,沉孔部2的底边缘和凸台部3的根边缘之间通过纤弱过渡部4连接,形成受压爆裂位置。沉孔部2的底边缘和凸台部3的根边缘都是弧面,这样结构更合理。

[0014]

制作时通过对纤弱过渡部4压薄厚度或宽度的调整,可以稳定控制调整纤弱过渡部4的安全爆裂阀值。在锂电池内部压力达到阀值时,纤弱过渡部4处会发生断裂,薄片主体1的中间区域被爆开泄压。

[0015]

薄片主体1本身形状可以根据需要选定,例如圆型、椭圆型、方形、异形等等,本实施例采用了跑道形。薄片主体1可以使用不同金属制作,一般和锂电池的盖板5的材质相同,较多采用铝材或不锈钢。

[0016]

本实施例的安全防爆装置应用到锂电池的盖板5上时,可以如图5所示,薄片主体1通过激光焊接等方式和盖板5连接固定。如果盖板5的厚度等参数合适,也可如图6所示,薄片主体1和锂电池的盖板5是一体成型结构,也即直接在盖板5上一体制作出安全防爆装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1