一种半导体结构的制备方法与流程

1.本发明涉及半导体生产工艺领域,特别涉及一种半导体结构的制备方法。

背景技术:

2.动态随机存取存储器(dynamic random access memory,简称dram)作为一种公知的半导体存储装置,目前被广泛使用于各种电子设备中。动态随机存取存储器(dram)由许多重复的存储单元(cell)组成,每一个存储单元主要由一个晶体管与一个由晶体管所操控的电容器所构成,且存储单元会排列成阵列形式,每一个存储单元通过字线(word line,简写为wl)与位线(bit line,简写为bl)彼此电性连接。dram中掩埋沟道阵列晶体管(buriedchannel array transistor,bcat)的栅极结构包括:具有栅极沟槽的衬底,栅极沟槽内依次沉积有氧化层、阻挡层和金属栅极。在对金属栅极钝化处理(例如在金属栅极表面形成一层氧化物薄膜等)后会进行氢气合金化处理,相当于退火的过程,可以使金属再结晶,同时进入栅极下部的氧化硅界面(即栅氧界面),与悬挂的si键结合形成si-h共价键,从而修复氧化硅界面。然而由于氢原子的穿透力有限,难以大量穿透金属栅极下部,修复的悬挂键数量有限。

3.为此,特提出本发明。

技术实现要素:

4.本发明的主要目的在于提供一种半导体结构的制备方法,该方法采用重原子d去除金属栅极下部悬空的硅等未被氧化结合的原子,与其形成共价键可以修补氧化层界面的缺陷,提高器件性能。

5.为了实现以上目的,本发明提供了以下技术方案。

6.一种半导体结构的制备方法,包括:

7.提供具有栅极沟槽的半导体衬底;

8.在所述栅极沟槽的底壁和侧壁上依次形成氧化层、阻挡层,之后填充金属栅极,然后进行钝化处理;

9.在所述钝化处理之后,将填充所述金属栅极的半导体结构置于腔室中,温度升至350~450℃,向腔室中通入含有氘气d2的处理气体,并保持预设时间以完成合金化处理。

10.与现有技术相比,本发明达到了以下技术效果:

11.(1)在金属栅极经过钝化之后采用含有d2的处理气体进行合金化处理,由于d2相比h2具有更强的穿透力,因此对金属栅极下部的氧化层界面具有更高的修复率,从而更大程度改善器件电性能,尤其是用于使用bcat的dram中具有更突出的优势;

12.(2)以d2为主的合金化处理还能使金属再结晶,改善金属栅极的致密度、缝隙缺陷等。

附图说明

13.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。

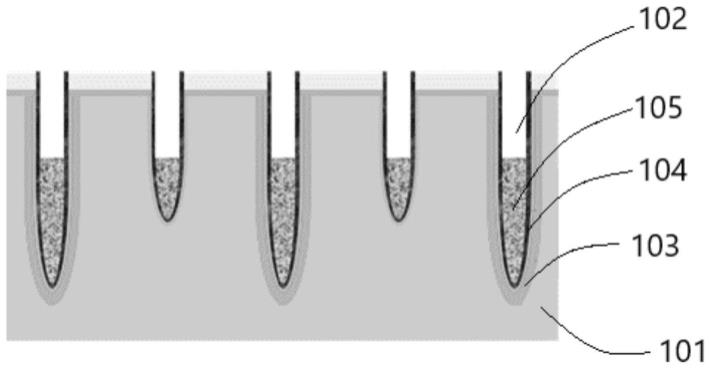

14.图1为本发明提供的dram中栅极结构示意图;

15.图2为图1结构中氧化硅层修复前界面的化学键示意图;

16.图3为图1结构中氧化硅层修复后界面的化学键示意图。

具体实施方式

17.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

18.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

19.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

20.利用如下流程形成如图1所示的dram结构:

21.步骤一,形成栅极沟槽102于半导体衬底101中;半导体衬底101可以是本领域技术人员熟知的任何用以承载半导体集成电路组成元件的底材,例如绝缘体上硅(silicon-on-insulator,soi)、体硅(bulk silicon)、锗、锗硅、砷化镓或者绝缘体上锗等;结合清洗、热氧化工艺、光刻胶涂覆、曝光、显影、cvd、刻蚀等工艺在半导体衬底上形成栅极沟槽102。

22.步骤二,依次形成氧化层103和阻挡层104于所述栅极沟槽的侧壁和底壁上;其中,氧化层103可以是氧化硅sio2、氮氧化硅、金属氧化物等中的至少一种,优选氧化硅,形成手段可以是热氧化(干氧或湿氧)工艺、化学气相沉积、原子层沉积等工艺。阻挡层104可以是氮化钛tin或氮化铝钛tialn,可采用物理气相沉积、化学气相沉积、原子层沉积等工艺;在这一步完成后可任选地进行rtn(快速热氮化)处理,以增强阻挡层的致密度,rtn处理可采用为氮气n2或氨气nh3等常见的气体。

23.步骤三,填充金属栅极105于所述栅极沟槽中,金属栅极105可采用包括al、w、cu和/或其他合适的金属材料。

24.步骤四,之后在金属栅极105表面形成氧化物薄膜(图中未示出),以起到钝化作用,或者采用其他具有良好钝化作用的薄膜隔离。

25.由于步骤二形成的氧化层(以氧化硅为例)在形成过程中工艺本身的缺陷或者后续阻挡层、栅极、钝化层等薄膜形成工艺对氧化层的损伤等原因,导致氧化层界面上存在许多悬挂的si键(即未与o结合的si),如图2所示,这些悬挂硅键导致界面缺陷,进而导致电阻

增大或者其他不良问题产生。为此,在步骤五中进行修复。

26.步骤五,将步骤四得到的半导体结构置于腔室中,通常为沉积炉或者单一腔室设备,将室内温度升至350~450℃,向腔室中通入含有d2的处理气体,并保持预设时间以完成合金化处理。

27.该步骤中,由于d2相比h2具有更强的穿透力,可以与更多悬挂的硅键结合形成性质呈中性的si-h共价键,如图3所示,因此采用该工艺对金属栅极下部的氧化层界面具有更高的修复率,从而更大程度改善器件电性能,尤其是用于使用bcat的dram中具有更突出的优势,同时以d2为主的合金化处理还能使金属再结晶,改善金属栅极的致密度、缝隙缺陷等。处理气体中d2的体积比优选为50%~100%,例如50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%等,处理气体可混入氢气h2或者惰性载气等,优选由d2与h2混合而成。预设时间是指足以修复氧化层界面缺陷的时长,或者综合成本、效率等因素考虑选择更经济的处理时间。另外,在用d2合金化处理过程中腔室的压力优选在20atm以上,以保持更大的穿透力。同时,在通入所述处理气体之前还可以通入氮气进行预处理。完成合金化处理后可以在氮气气氛中冷却。

28.最后,在修复完成后继续半导体的加工工序,例如形成隔离层、制作导电接触结构等常规工序。

29.本发明的一个优选的实施例如下:

30.步骤一,形成dram栅极沟槽于soi衬底中;

31.步骤二,依次形成氧化硅和tin于所述栅极沟槽的侧壁和底壁上;

32.步骤三,填充钨w栅极于所述栅极沟槽中;

33.步骤四,在w栅极表面形成氧化硅进行钝化;

34.步骤五,将步骤四得到的半导体结构置于腔室中,向室内通入氮气,将室内温度升至350~450℃左右,向腔室中通入d2与h2的混合处理气体(其中d2与h2为等体积比),压力在20atm以上,并保持预设时间以完成合金化处理,最后通入氮气自然冷却。

35.步骤六,制作导电接触结构等。

36.经测试,该实施例制作的dram结构电特性良好。

37.以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。本公开的范围由所附权利要求及其等价物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1