一种具有多孔/非多孔复合型的锂离子导体材料

1.本发明属于固态锂离子电池的固态电解质材料制备的领域。特别涉及一种具有多孔/非多孔复合型的锂离子导体材料。

背景技术:

2.有机液态电解质在锂电池中应用最为广泛的,例如:手机、笔记本电脑、新能源电车等。随着应用的深入,有机液态电解质的许多问题也开始暴露,最主要的就是安全问题,该电解质漏液、腐蚀电极、易挥发、易燃甚至爆炸,为其发展应用埋下了巨大的安全隐患,严重限制了在大型储能装置的广泛应用。固态电解质由于其高安全性、良好的储能稳定性、高循环寿命、高化学稳定性等优点而成为当前研究的一个重要方向。然而,目前仍无法将固态电解质进行大规模的商业应用,这主要原因是其离子电导率无法达到商业需求,相较于有机液态电解质仍有较大差距。故开发出高电导率的锂离子导体材料成为当前解决这一问题的重中之重。目前nasicon型的li

1+x

ti2‑

x

al

x

(po4)3和钙钛矿型的li

3x

la

(2/3)

‑

x(1/3)

‑

2x

tio

3 (0≤x≤0.16)是当前锂离子导体材料的研究热点。室温下,这两种结构的锂离子导体材料的总电导率在10

‑4~10

‑5s/cm。仍无法满足商业应用的需求,因此提高其离子电导率成为当前重要的研究热点。

技术实现要素:

3.本发明的目的是提出一种具有多孔/非多孔复合型的锂离子导体材料;其特征在于此种材料通过掺杂非多孔固态锂离子导体材料粉末实现;所述非多孔固态锂离子导体粉末选用li

1.3

al

0.3

ti

1.7

(po4)3(latp)与li

0.33

la

0.56

tio

3 (llto);latp的掺杂量为0wt%~20wt%,llto的掺杂量为0wt%~25wt%。在锂离子导体材料中添加的锂离子导体粉末为llto和latp中的一种。

4.所述锂离子导体材料是利用水热合成法或溶胶

‑

凝胶法将非多孔的锂离子导体粉末按照一定的比例掺杂到多孔钙钛矿型的锂离子导体材料中,烧结温度为800℃

‑

1350℃、保温时间为6h,非多孔锂离子导体粉末的掺杂比例为0wt%~25wt%。

5.所述锂离子导体材料掺杂的非多孔锂离子导体粉末llto是经水热合成法制得;llto的掺杂量为0wt%~25wt%;掺杂非多孔llto锂离子导体粉末后的多孔 llto的室温电导率最高可达1.28x10

‑4s/cm,最佳掺杂量为15wt%。

6.所述锂离子导体材料掺杂的非多孔锂离子导体粉末latp是经溶胶

‑

凝胶法制得;latp的掺杂量为0wt%~20wt%;掺杂非多孔latp锂离子导体粉末后非多孔latp 锂离子导体材料室温电导率最高可达5.61x10

‑5s/cm,最佳掺杂量为0.5wt%。

7.所述锂离子导体材料的锂离子迁移数均接近1,为纯的锂离子导体。

8.本发明的有益效果是制备出一种复合型锂离子导体材料,相较于未掺杂的钙钛矿型锂离子导体材料总电导率有明显提升,本发明的锂离子导体材料,具有高的锂离子传导性能。

附图说明

9.图1为实施例1的n2吸附/解吸等温线图。

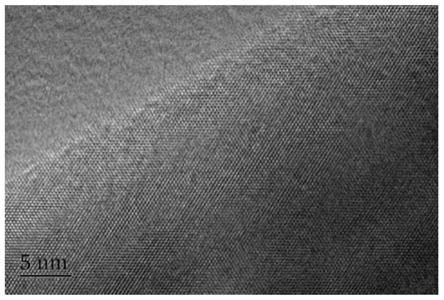

10.图2为实施例1的tem照片。

11.图3为实施例1

‑

9室温下总电导率图。

12.图4为实施例6的tem照片。

13.图5为实施例10

‑

15室温下总电导率图。

14.图6为实施例10的tem照片。

具体实施方式

15.本发明提出一种具有多孔/非多孔复合型的锂离子导体材料;此种材料通过掺杂非多孔latp与llto锂离子导体材料粉末实现;在锂离子导体材料中添加的锂离子导体粉末为llto和latp中的一种;latp的掺杂量为0wt%~20wt%,llto 的掺杂量为0wt%~25wt%。下面结合附图和实施例对本发明进行具体描述。

16.一种具有多孔/非多孔复合型锂离子导体材料,其具体制备步骤如下:

17.利用水热合成法或溶胶

‑

凝胶法将非多孔的锂离子导体粉末按照一定的比例掺杂到多孔钙钛矿型的锂离子导体材料中,烧结温度为800℃

‑

1350℃,保温时间为6h,非多孔锂离子导体粉末的掺杂比例为0wt%~25wt%。

18.实施例1

19.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,后加入la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

20.所制备的材料室温下总的离子电导率为3.33x10

‑5s/cm,且tem照片显示具有规则的孔道结构(如图1、2、3所示)。n2吸附/解吸等温线图的吸附曲线与解吸曲线并未完全重合,也说明材料具有一定的多孔结构。锂离子迁移数趋近于1,说明所制备的材料为纯的锂离子导体材料。

21.实施例2

22.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯。取la(no3)3·

6h2o 溶于去离子水中,常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

23.其室温下总的离子电导率为6.49x10

‑5s/cm,比多孔llto锂离子导体电导率有所提高。锂离子迁移数趋近于1,说明所制备的材料为纯的锂离子导体材料。

24.实施例3

25.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入0.5wt%的非多孔llto锂离子导体粉末,常温下搅拌1h,加入la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

26.其室温下总的离子电导率为5.33x10

‑5s/cm,比多孔llto锂离子导体的材料电导率有所提高,但比非多孔llto锂离子导体电导率有所降低。锂离子迁移数趋近于1,说明所制备的材料为纯的锂离子导体材料。

27.实施例4

28.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入1wt%的非多孔llto锂离子导体粉末,常温下搅拌1h,加入 la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以 5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

29.其室温下总的离子电导率为4.48x10

‑5s/cm,比多孔llto锂离子导体电导率有所提高,但比非多孔llto锂离子导体以及掺杂了0.5wt%非多孔llto锂离子导体粉末的材料电导率有所降低,锂离子迁移数趋近于1,说明所制备的材料为纯的锂离子导体材料。

30.实施例5

31.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入5wt%的llto锂离子导体粉末,常温下搅拌1h,加入 la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以 5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

32.其室温下总的离子电导率为6.28x10

‑5s/cm,比多孔llto锂离子导体以及掺杂了0.5wt%、1wt%非多孔llto锂离子导体粉末的材料电导率均有所提高,但比非多孔llto锂

离子导体电导率有所降低。锂离子迁移数趋近于1,说明所制备的材料为纯的锂离子导体材料。

33.实施例6

34.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入10wt%的llto锂离子导体粉末,常温下搅拌1h,加入 la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以 5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

35.其室温下总的离子电导率为7.40x10

‑5s/cm,比多孔llto、非多孔llto锂离子导体以及掺杂了0.5wt%、1wt%、5wt%非多孔llto锂离子导体粉末的复合材料的电导率均有所提高(如图4所示),锂离子迁移数趋近于1,说明所制备的材料为纯的锂离子导体材料。

36.实施例7

37.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入15wt%的llto锂离子导体粉末,常温下搅拌1h,加入 la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以 5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

38.其室温下总的离子电导率为1.28x10

‑4s/cm,比多孔llto、非多孔llto锂离子导体以及掺杂了0.5wt%、1wt%、5wt%、10wt%非多孔llto锂离子导体粉末的复合材料的电导率均有所提高。tem照片显示除了多孔材料的孔道结构之外,材料中还存在晶粒,说明掺杂的非多孔llto晶粒已经与多孔的llto形成了复合型锂离子导体材料。锂离子迁移数趋近于1,说明所制备的材料为纯的锂离子导体材料。

39.实施例8

40.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入20wt%的llto锂离子导体粉末,常温下搅拌1h,加入 la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以 5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂

离子迁移数。

41.其室温下总的离子电导率为8.35x10

‑5s/cm,比多孔llto、非多孔llto锂离子导体以及掺杂了0.5wt%、1wt%、5wt%、10wt%llto锂离子导体粉末的材料电导率均有所提高,但是与掺杂了15wt%llto锂离子导体粉末的材料相比,电导率开始下降。锂离子迁移数趋近于1,说明所制备的材料为纯的锂离子导体材料。

42.实施例9

43.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入25wt%的llto锂离子导体粉末,常温下搅拌1h,加入 la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以 5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

44.其室温下总的离子电导率为8.70x10

‑5s/cm,比多孔llto、非多孔llto锂离子导体以及掺杂了0.5wt%、1wt%、5wt%、10wt%、20wt%非多孔llto锂离子导体粉末的材料电导率均有所提高,但是与掺杂了15wt%llto锂离子导体粉末的材料相比,电导率有所下降。锂离子迁移数趋近于1,说明所制备的材料为纯的锂离子导体材料。

45.实施例10

46.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入0.5wt%的latp锂离子导体粉末,常温下搅拌1h,加入 la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以 5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

47.其室温下总的离子电导率为5.40x10

‑5s/cm,比多孔llto锂离子导体电导率有明显提高。tem照片显示有多孔llto孔道和latp晶粒存在(如图5.6所示),表明latp晶粒已经成功掺入到llto锂离子导体内。离子迁移数趋近于1,说明所制备的材料为纯的锂离子导体材料。

48.实施例11

49.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入1wt%的latp锂离子导体粉末,常温下搅拌1h,加入 la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500

℃,保温4h,再升温至 800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以5℃/min 的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

50.其室温下总的离子电导率为4.00x10

‑5s/cm,比多孔llto锂离子导体电导率有所升高,但是与掺杂了0.5wt%latp锂离子导体粉末的材料相比电导率有所下降,锂离子迁移数趋近于1,说明所制备的材料为纯的锂离子导体材料。

51.实施例12

52.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入5wt%的latp锂离子导体粉末,常温下搅拌1h,加入 la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

53.其室温下总的离子电导率为3.59x10

‑6s/cm,与未掺杂以及掺杂了0.5wt%、 1wt%latp锂离子导体粉末的材料相比电导率大幅下降。锂离子迁移数仍趋近于1,说明所制备的材料为纯的锂离子导体材料。

54.实施例13

55.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入10wt%的latp锂离子导体粉末,常温下搅拌1h,加入 la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以 5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

56.其室温下总的离子电导率为1.29x10

‑6s/cm,与未掺杂以及掺杂了0.5wt%、 1wt%、5wt%latp锂离子导体粉末的材料相比电导率进一步下降,锂离子迁移数趋近于1,说明所制备的材料为纯的锂离子导体材料。

57.实施例14

58.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入15wt%的latp锂离子导体粉末,常温下搅拌1h,加入 la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进述方硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以 5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将

所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

59.其室温下总的离子电导率为8.05x10

‑7s/cm,与未掺杂以及掺杂了0.5wt%、 1wt%、5wt%、10wt%latp锂离子导体粉末的材料相比电导率进一步大幅度下降,但锂离子迁移数仍趋近于1,说明所制备的材料为纯的锂离子导体材料。

60.实施例15

61.按照化学式li

0.33

la

0.56

tio3以化学计量比确定原料lioh

·

h2o(其中lioh

·

h2o 多称10%以补偿高温下锂的损失)、la(no3)3·

6h2o、钛酸丁酯、ctab。取ctab溶于去离子水中,加入20wt%的latp锂离子导体粉末,常温下搅拌1h,加入 la(no3)3·

6h2o常温下搅拌30min,取钛酸丁酯溶于异丙醇后缓慢滴加进上述硝酸盐溶液,搅拌45min后加入lioh

·

h2o,搅拌1h后转移至反应釜,180℃反应36h。取出烘干,置于箱式马弗炉中以5℃/min的速率升温到500℃,保温4h,再升温至800℃,保温2h,取出后充分研磨,然后用压片机压制成型,在马弗炉中以 5℃/min的速率升温到800℃,保温2h,再升温至1350℃,保温6h。然后将所得的硬币状样品涂抹银浆,黏上银丝,用电化学工作站测量阻抗并计算离子电导率和锂离子迁移数。

62.其室温下总的离子电导率为7.15x10

‑7s/cm,与未掺杂以及掺杂了0.5wt%、 1wt%、5wt%、10wt%、15wt%latp锂离子导体粉末的材料相比电导率均有所下降,但锂离子迁移数仍趋近于1,说明所制备的材料为纯的锂离子导体材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1