线材前处理成型一体自动机的制作方法

1.本实用新型属于数据线加工技术领域,尤其涉及一种线材前处理成型一体自动机。

背景技术:

2.现有的数据线,通常包括一根线材和连接在线材端口上的连接器。该连接器可以与电子设备上的对应的连接器对接,从而可将一个电子设备电连接至另一个电子设备。为了提高数据线的密封性,通常需要在连接器的金属外壳以及线缆的一部分上形成一个塑胶护套,从而将线缆与金属外壳的结合部分密封在该塑胶护套中。

3.生产时,将线材裁切成额定的长度,然后将线材中的芯线与插头中对应的端子电性连接,再将插头组装完成即可。现有数据线的加工步骤;线材裁切、线材剥外皮、线材切尼龙丝、线材端部成型、

4.目前在生产数据线时,需要对线缆两端的端头进行前处理,以便于后续的加工,目前数据线前处理加工趋向自动化线完成,实现高效产出,满足线材市场的需求。数据线的前处理工艺涉及多个不同层的线缆处理,为了保证不对芯线造成损伤,目前,数据线的前处理工艺多采用人工作业方式,导致生产效率低下,加工成本高,同时工作精度低,无法保证产品质量。

技术实现要素:

5.本实用新型的目的在于提供一种线材前处理成型一体自动机,旨在解决现有技术中,数据线的前处理工艺多采用人工作业方式,导致生产效率低下,加工成本高,同时工作精度低,无法保证产品质量的技术问题。

6.为实现上述目的,本实用新型实施例提供的一种线材前处理成型一体自动机,包括机台,依次设于所述机台上线材前处理前段和线材前处理后段,以及设于所述线材前处理前段和所述线材前处理后段之间的端口成型移载段;所述线材前处理前段设有第一循环输送装置,线材两端经所述第一循环输送装置移载经过所述线材前处理前段完成线材前段处理工序;所述端口成型移载段来移载完成前段处理工序的线材并对线材进行端口成型,然后将完成端口成型的线材移载于所述线材前处理后段,完成端口成型的线材两端经一第二循环输送装置移载至所述线材前处理后段完成线材后段处理工序。

7.与现有技术相比,本实用新型实施例提供的线材前处理成型一体自动机具有如下技术效果之一:工作时,线材两端经所述第一循环输送装置移载经过所述线材前处理前段完成线材前段处理工序;所述端口成型移载段来移载完成前段处理工序的线材并对线材进行端口成型,然后将完成端口成型的线材移载于所述线材前处理后段,完成端口成型的线材两端经所述第二循环输送装置移载经过所述线材前处理后段完成现在后段处理工序,为自动化加工,生产效率高,降低加工成本,同时工作精度高,产品质量好。

附图说明

8.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

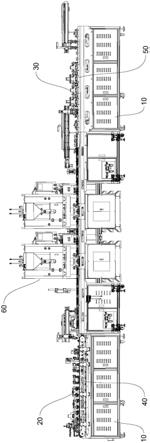

9.图1为本实用新型线材前处理成型一体自动机的结构示意图。

10.图2为本实用新型线材前处理前段的结构示意图。

11.图3为本实用新型第一循环输送装置的结构示意图。

12.图4为本实用新型第一循环输送装置的局部结构示意图。

13.图5为本实用新型第一夹线治具的结构示意图。

14.图6为本实用新型第一夹线治具的另一视角图。

15.图7为本实用新型第一治具驱动组件的结构示意图。

16.图8为本实用新型线材输送裁断机构的结构示意图。

17.图9为本实用新型剥外皮机构的结构示意图。

18.图10为本实用新型剥外皮机构的另一视角图。

19.图11为本实用新型切割铝箔层机构的结构示意图。

20.图12为本实用新型切割铝箔层机构的局部结构示意图。

21.图13为本实用新型去除铝箔层机构的结构示意图。

22.图14为本实用新型去除铝箔层机构的局部结构示意图。

23.图15为本实用新型裁切尼龙丝机构的结构示意图。

24.图16为本实用新型裁切尼龙丝机构的局部结构示意图。

25.图17为本实用新型烘尼龙丝机构的结构示意图。

26.图18为本实用新型的线段端部整顺机构结构示意图。

27.图19为本实用新型端口成型移载段的结构示意图。

28.图20为本实用新型第一移载装置的结构示意图。

29.图21为本实用新型线材前处理后段的结构示意图。

30.图22为本实用新型第二循环输送装置的结构示意图。

31.图23为本实用新型第一升降组件的结构示意图。

32.图24为本实用新型上输送组件的结构示意图。

33.图25为本实用新型第二夹线治具的结构示意图。

34.图26为本实用新型第二夹线治具的剖视图。

35.图27为为本实用新型图26中a处放大图。

具体实施方式

36.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型的实施例,而不能理解为对本实用新型的限制。

37.在本实用新型的一个实施例中,参照图1、图2、图19和图21,提供线材前处理成型

一体自动机,包括机台10,依次设于所述机台10上线材前处理前段 20和线材前处理后段30,以及设于所述线材前处理前段20和所述线材前处理后段30之间的端口成型移载段60。

38.参照图1、图2、图19和图21,所述线材前处理前段10设有第一循环输送装置40,线材两端经所述第一循环输送装置40移载经过所述线材前处理前段 20完成线材前段处理工序;所述端口成型移载段60来移载完成前段处理工序的线材并对线材进行端口成型,然后将完成端口成型的线材移载于所述线材前处理后段30,完成端口成型的线材两端经一第二循环输送装置50移载至所述线材前处理后段30完成线材后段处理工序,为自动化加工,生产效率高,降低加工成本,同时工作精度高,产品质量好。

39.参照图1、图2,所述线材前处理前段20依次包括:线材输送裁断机构81、剥外皮机构82、切割铝箔层机构83、去除铝箔层机构84、裁切尼龙丝机构85、烘尼龙丝机构86和线段端部整顺机构87。其中,所述线材输送裁断机构81完成线材自动输送、线材压平、线材弯折和定量裁剪工序。所述剥外皮机构82对线材两端进行夹紧固定并剥掉线材两端的外皮。所述切割铝箔层机构83采用激光器切刀对线材两端的铝箔层进行环切。所述去除铝箔层机构84采用旋转铝箔层卡槽夹住铝箔层并通过直线移动将线材两端的铝箔层拔离线材两端。所述裁切尼龙丝机构85采用吹风对尼龙丝整理并对尼龙丝进行裁切。所述烘尼龙丝机构86采用吹热风对线材两端的尼龙丝进行烘烤。所述线段端部整顺机构87采用滚轮滚动对线材两端进行整顺。

40.参照图1和图21,所述线材前处理后段30包括至少一组剥尼龙皮装置91。所述剥尼龙皮装置91包括切割尼龙皮机构92和所述去除尼龙皮机构93。其中,所述割尼龙皮机构92对线材两端的尼龙皮进行切割。所述去除尼龙皮机构93 剥掉线材采用双旋转尼龙皮卡槽夹住尼龙皮并通过直线移动将线材两端的尼龙皮拔离线材两端。较佳地,所述剥尼龙皮装置91成对并排排列设于所述机台10 上,两组剥尼龙皮装置91同时两条数据线的两端进行剥尼龙皮,效率高。

41.在本实用新型的另一个实施例中,参照图3和图4,该线材前处理成型一体自动机的第一循环输送装置40包括两第一支撑板41、第一主动轴42、第一从动轴43、两第一链轮44、第一传动链45、第一电机46和多个第一夹线治具47。两所述第一支撑板41通过多个第一支撑立架对称安装于所述机台10上,且两所述第一支撑板41之间具有第一安装间隙。所述第一主动轴42转动连接于两所述第一支撑板41一端的所述第一安装间隙内,所述第一从动轴43转动连接于两所述第一支撑板41另一端的所述第一安装间隙内。两所述第一链轮44分别连接于所述第一主动轴42和所述第一从动轴43,所述第一传动链45适配套接于两所述第一链轮44。所述第一电机46安装于所述机台10上,且所述第一电机46的转轴与所述第一主动轴42的一端连接。多个所述第一夹线治具47环形均布于所述第一传动链45,线材两端夹持于所述第一夹线治具47上,通过所述第一电机46带动所述第一夹线治具47沿所述第一传动链45循环输送,从而带动线材输送,以使线材两端经过所述线材前处理前段20完成线材前段处理工序。

42.参照图3和图4,两所述第一支撑板41均与所述第一传动链45围成一圈的形状一致,使所述第一夹线治具47沿所述第一传动链45循环输送,同时也是沿所述第一支撑板41的轮廓输送,两所述第一支撑板41起到支撑所述第一夹线治具47的作用,保证第一夹线治具47平稳输送。还有,两所述第一支撑板 41的下侧还设有两第一支撑杆48,两所述第一支

撑杆48通过第一连接板固定安装于所述第一支撑立架41。所述第一支撑杆48与两所述第一支撑板41之间形成适配所述第一夹线治具47通过的间隙,使两所述第一支撑杆48支撑位于两所述第一支撑板下侧的所述第一夹线治具47,保证第一夹线治具47平稳输送。

43.在本实用新型的另一个实施例中,参照4、图5和图6,该线材前处理成型一体自动机的所述第一夹线治具47包括第一治具座471、斜楔板472、第一导柱473、回弹机构474、第一治具夹手475、第二治具夹手476和第一治具驱动组件477。

44.参照图4、图5和图6,所述第一治具座471上分别设有第一导向孔和第二导向孔,所述斜楔板472的受力端4721插入所述第一导向孔内,所述斜楔板472 的锥形端插入所述第二导向孔内,所述斜楔板472和所述第一治具座471通过拉力机构478连接。所述第一治具座471的一侧设有所述第一导柱473,所述第一治具夹手475和所述第二治具夹手476可移动地套设于所述第一导柱473上,所述斜楔板472的锥形端设于所述第一治具夹手475和第二治具夹手476之间,所述第一治具夹手475和所述第二治具夹手476均通过所述回弹机构474和所述第一治具座471连接。

45.参照图4、图5和图6,斜楔板472的受力端4721被所述第一治具驱动组件477推动,斜楔板472移动,斜楔板472锥形端4722插入使第一治具夹手475 和第二治具夹手476分开,该第一夹线治具47为松开状态,将线材伸进第一治具夹手475和第二治具夹手476之间。第一治具驱动组件477撤销推动斜楔板 472的受力端,斜楔板472在拉力机构478的作用下回到原位置,斜楔板472的锥形端后退,第一治具夹手475和第二治具夹手476在回弹机构474作用下夹紧,夹紧线材。

46.参照图4、图5和图6,所述第一治具夹手475上设有若干第一夹线凸台4751,所述第二治具夹手476上设有若干第二夹线凸台4761,所述第一夹线凸台4751 和所述第二夹线凸台4761错位相对设置,所述第一夹线凸台4751和所述第二夹线凸台4761上均设有锥形凹槽4762。由于第一夹线凸台4751和第二夹线凸台4761错位相对设置,使夹线时候线材的固定更稳固,不易滑动,从而避免线材损伤。第一夹线凸台4751和第二夹线凸台4761上均设有锥形凹槽4762,夹线时,锥形凹槽4762起到导向的作用。

47.较优地,所述拉力机构478为拉簧,所述拉簧的一端固定于所述斜楔板472 上,所述拉簧另一端固定于所述第一治具座471上。

48.较优地,所述回弹机构474为弹簧,两所述弹簧分别安装于所述第一治具夹手475与所述第一治具座471和所述第二治具夹手476与所述第一治具座471 之间,用于弹性推顶第一治具夹手475和第二治具夹手476相互靠近,夹紧线材。

49.参照图5、图6和图7,所述第一治具驱动组件477包括第一治具驱动气缸 4771、第一治具推板4772和第一治具导杆4773。所述第一治具驱动气缸4771 安装于所述第一支撑板41,所述第一治具导杆4773的一端通过第一治具连接板 4774与所述第一治具驱动气缸4771的驱动杆连接,所述第一治具导杆4773的另一端连接有所述第一治具推板4772。所述第一治具导杆4773通过导杆套滑动连接于所述第一支撑板41。所述第一治具驱动气缸4771的驱动杆伸长,带动所述第一治具推板4772推动所述斜楔板472的受力端4721,所述第一治具驱动气缸4771的驱动杆收缩,第一治具推板4772撤销推动斜楔板472的受力端。

50.参照图3,所述第一循环输送装置40输送始端和末端的所述第一支撑板41 上均设有至少一所述第一治具驱动组件477。

51.在本实用新型的另一个实施例中,参照图8,该线材前处理成型一体自动机的所述线材输送裁断机构81为成熟的现有技术,通过该线材输送裁断机构81 对线材进行自动输送、线材压平、线材弯折和定量裁剪工序,使线材两端分别夹紧于所述第一循环输送装置40上其中一组相邻的两所述第一夹线治具47上。例如中国专利公开了申请号为cn201821995642.x的线材输送及裁切机构,该线材输送及裁切机构能完成线材的输送、压平、弯折和裁剪工序,本实用新型的所述线材输送裁断机构81与公开的线材输送及裁切机构的结构及工作原理基本一致,因此,对所述线材输送裁断机构81的结构及其工作原理,本实用新型在此不再赘述。

52.在本实用新型的另一个实施例中,参照图9和图10,该线材前处理成型一体自动机的所述第一循环输送装置40相邻的两所述第一夹线治具47上的线材两端移载于所述所述剥外皮机构82,该剥外皮机构对线材82两端进行夹紧固定并剥掉线材两端的外皮。

53.参照图9和图10,所述剥外皮机构82包括第一线材夹持机构821、外皮剥除机构822、第一直线移栽机构823和第一下压机构824。所述外皮剥除机构822 设置在所述第一直线移栽机构823上方,所述第一线材夹持机构821位于所述外皮剥除机构822前方,所述第一下压机构824位于所述外皮剥除机构822上方。

54.参照图9和图10,所述外皮剥除机构822包括外皮剥除支架8221和设于该外皮剥除支架上的第一驱动电机8222。该第一驱动电机8222两侧均设有第一旋转手指气缸8223,且两所述第一旋转手指气缸8223均通过第一旋转轴8226承转动连接于所述外皮剥除支架8221,所述第一旋转手指气缸8223的两手指上均设有第一v型刃刀8224,通过所述第一旋转手指气缸8223驱动两所述第一v型刃刀8224相互靠近并挤压线材。所述第一驱动电机8221通过第一同步带传动机构8225与两所述第一旋转手指气缸8223连接并带动所述第一旋转手指气缸 8223旋转,从而带动所述第一v型刃刀8224旋转对线材两端进行切割,实现线材两端剥皮。此时,所述第一直线移栽机构823驱动所述外皮剥除机构822直线移动远离线材,从而使第一v型刃刀8224将外皮带离线材两端,实现外皮剥除。

55.其中,所述第一同步带传动机构8225为同步带和同步轮的传动结构,为本领域技术所熟知的现有技术,对该第一同步带传动机构结构不再赘述。

56.参照图9和图10,所述第一直线移栽机构823包括第一直线移栽支架8231 和安装于该第一直线移栽支架8231上的第一直线移栽模组8232。所述第一直线移栽支架8231安装于所述机台10上,所述外皮剥除支架8221安装于所述第一直线移栽模组8232的滑块上,从而通过所述第一直线移栽模组8232带动所述外皮剥除机构822直线移载。

57.参照图9和图10,所述第一下压机构824包括安装于所述外皮剥除支架821 上的第一推杆气缸8241,以及固定在所述第一推杆气缸8241输出轴的第一下压板8242。所述第一下压板8242一端设有两第一折边8243,该第一折边8243随着所述第一推杆气缸8241输出轴缩回而下压,将残留于所述外皮剥除机构822 的第一v型刃刀8224上的外皮推离第一v型刃刀8224,避免外皮残留所述第一 v型刃刀8224上。

58.参照图9和图10,所述第一线材夹持机构821设有两组,分别与两所述第一旋转手指气缸8223对应设置。所述第一线材夹持机构821包括第一线材夹持安装板8211、第一线材夹持手指气缸8212,第一线材夹持导轨8213和两第一线材夹持块8214。所述第一线材夹持安装板8211安装于所述第一直线移栽支架 8231上,所述第一线材夹持导轨8213和所述第

一线材夹持手指气缸8212均安装于所述第一直线移栽支架8231,两所述第一线材夹持块8214分别安装于所述第一线材夹持手指气缸8212的两手指,且两所述第一线材夹持块8214滑动连接于所述第一线材夹持导轨8213。通过所述第一线材夹持手指气缸8212驱动两所述第一线材夹持块8214相互靠近,来将线材夹紧于两所述第一线材夹持块 8214之间,使所述外皮剥除机构822稳定地对线材两端进行剥皮。

59.在本实用新型的另一个实施例中,参照图9、图11和图12,该线材前处理成型一体自动机的所述第一循环输送装置40将剥完外皮的线材两端移载于所述切割铝箔层机构83,该切割铝箔层机构83采用激光器切刀对线材两端的铝箔层进行环切。所述切割铝箔层机构83包括第二直线移栽机构831,以及安装于所述第二直线移栽机构831上的第二线材夹持机构832和铝箔层切割机构833。

60.参照图9、图11和图12,所述铝箔层切割机构833与所述外皮剥除机构822 的结构基本一致,不同在于所述铝箔层切割机构833的第二旋转手指气缸8331 的两手指上均设有激光器切刀8332。所述第二旋转手指气缸8331驱动两所述激光器切刀8332靠近线材的铝箔层并绕该铝箔层旋转,使所述激光器切刀8332 采用激光切割对铝箔层进行环切,实现铝箔层与线材两端的分离。其中,所述激光器切刀8332为成熟的现有技术。

61.参照图9、图11和图12,所述第二直线移栽机构831包括第二直线移栽支架8311,设于该第二直线移栽支架8311上的第二直线移栽导轨8312和第二直线移栽气缸8313。所述第二直线移栽支架8311安装于所述机台10上,所述铝箔层切割机构833安装于所述第二直线移栽导轨8312的滑块上,所述第二直线移栽气缸8313的驱动杆与所述铝箔层切割机构833连接并驱动该铝箔层切割机构833沿所述第二直线移栽导轨8312移载,以使所述定位于激光器切刀8332 线材两端。

62.参照图9、图11和图12,所述第二线材夹持机构832与所述第一线材夹持机构821的结构基本一致,用于夹紧线材两端,使所述铝箔层切割机构833稳定地对线材两端进行激光切割。

63.在本实用新型的另一个实施例中,参照图9、图13和图14,该线材前处理成型一体自动机的所述第一循环输送装置40将切割完铝箔层的线材两端移载于所述去除铝箔层机构84,该去除铝箔层机构84对采用旋转铝箔层卡槽夹住铝箔层并通过直线移动将线材两端的铝箔层拔离线材两端。

64.参照图9、图13和图14,所述去除铝箔层机构84包括铝箔层废料架841、设于该铝箔层废料架841上的第三直线移栽机构842、设于该第三直线移栽机构 842上的第三线材夹持机构843和铝箔层去除机构844,所述第三线材夹持机构 843位于所述铝箔层去除机构844前方。所述铝箔层废料架841安装于所述机台 10上。

65.参照图9、图13和图14,所述铝箔层去除机构844与所述外皮剥除机构822 的结构基本一致,不同在于所述铝箔层切割机构844的第三旋转手指气缸8441 的两手指上均设有铝箔层卡刀8442,两所述铝箔层卡刀8442上相互靠近的一端均设有旋转铝箔层卡槽8443。所述第三旋转手指气缸8441驱动两所述铝箔层卡刀8442挤压线材的铝箔层,并通过所述旋转铝箔层卡槽8442卡住铝箔层,且铝箔层卡刀8442旋转使铝箔层慢慢与线材两端分离,并在所述第三直线移栽机构842的驱动所述铝箔层去除机构844远离线材两端时,使所述铝箔层卡刀8442 将铝箔层带离线材两端,铝箔层落入所述铝箔层废料架内收集,实现铝箔层去

除。

66.其中,参照图9、图13和图14,所述第三直线移栽机构842与所述第二直线移栽机构833的结构基本一致。所述第三线材夹持机构843与所述第一线材夹持机构821的结构基本一致,用于夹紧线材两端,使所述去除铝箔层机构844 稳定地将线材两端铝箔层去除。

67.在本实用新型的另一个实施例中,参照图15和图16,该线材前处理成型一体自动机的所述第一循环输送装置40将去除完铝箔层的线材两端移载于所述裁切尼龙丝机构85,该裁切尼龙丝机构85采用吹风对尼龙丝整理并对尼龙丝进行裁切。

68.参照图15和图16,所述裁切尼龙丝机构85包括设于所述机台10上的裁切尼龙丝支架851、设于该裁切尼龙丝支架851上的双头吹气机构852852、两尼龙丝切断机构853和第四线材夹持机构854。两所述尼龙丝切断机构853对称设于所述裁切尼龙丝支架851上,所述双头吹气机构852通过两吹气管8521分别设于两所述尼龙丝切断机构853的上方,两所述吹气管8521正下方的所述裁切尼龙丝支架851上还分别设有出气管8522。

69.参照图15和图16,所述尼龙丝切断机构853包括尼龙丝驱切断气缸8531,切断直线导轨8532和切断块8533。所述尼龙丝驱切断气缸8531和所述切断直线导轨8532均安装于所述裁切尼龙丝支架851上,所述切断块8533滑动安装于所述切断直线导轨8532上,所述切断块8533上设有切断槽8534,所述切断槽8534内设有倾斜切断刃8535。尼龙丝驱切断气缸8531驱动杆收缩时,所述切断槽8534正对所述出气管8522,线材两端尼龙丝分别放置于两所述尼龙丝切断机构853的切断槽8534,所述双头吹气机构852通过两所述吹气管8521鼓吹尼龙丝,使尼龙丝下垂落入所述出气管8522内。然后所述尼龙丝驱切断气缸851 驱动杆伸长,带动所述切断块8533移动,使所述倾斜切断刃8535挤压尼龙丝,进而切断尼龙丝,实现尼龙丝脱离线材两端。

70.其中,参照图11、图15和图16,所述第四线材夹持机构854与所述第一线材夹持机构821的结构基本一致,用于夹紧线材两端,使所述尼龙丝切断机构853稳定地将线材两端尼龙丝切断。

71.在本实用新型的另一个实施例中,参照图17,该线材前处理成型一体自动机的所述第一循环输送装置40将完成尼龙丝切断的线材两端移载于所述烘尼龙丝机构86,该烘尼龙丝机构86采用吹热风对线材两端的尼龙丝进行烘烤。

72.参照图17,所述烘尼龙丝机构86包括安装于所述机台10上的烘尼龙丝支架861,设于该烘尼龙丝支架861上的所述第五线材夹持机构862和烘尼龙丝组件863。所述烘尼龙丝组件863包括两吹热风管8631和烘尼龙丝驱动气缸8632。所述烘尼龙丝驱动气缸8632安装于所述烘尼龙丝支架861上,两所述吹热风管 8631通过一连接板8633对称安装于所述烘尼龙丝驱动气缸8632的驱动杆上。所述第五线材夹持机构862夹紧线材两端,所述烘尼龙丝驱动气缸8632驱动两所述吹热风管8631上移并分别正对线材两端,通过两所述吹热风管8631对线材两端剩余的尼龙丝尾端进行烘烤,从而实现清除。

73.其中,参照图11和图17,所述第五线材夹持机构862与所述第一线材夹持机构821的结构基本一致,用于夹紧线材两端。

74.在本实用新型的另一个实施例中,参照图18,该线材前处理成型一体自动机的所述第一循环输送装置40将完成烘烤尼龙丝的线材两端移载于所述线段端部整顺机构87,该线段端部整顺机构87采用滚轮滚动对线材两端进行整顺。

75.参照图18,所述线段端部整顺机构87包括安装于所述机台上的第五直线移栽机构871和设于该第五直线移栽机构871上的线段端部整顺组件872。

76.参照图18,所述线段端部整顺组件872包括整顺支架8721、两整顺主动滚轮8722、第五驱动电机8723、整顺从动滚轮8724和第五驱动气缸8725。所述整顺支架8721安装于所述第五直线移栽机构871上,两所述整顺主动滚轮8722 并排排列转动连接于所述整顺支架8721,且两所述整顺主动滚轮8722之间形成整顺间隙。所述第五驱动电机8723安装于所述整顺支架8721上,所述第五驱动电机8723通过第二同步带传动机构8726驱动两所述整顺主动滚轮8722转动。所述第五驱动气缸8725安装于所述整顺支架8721上,所述第五驱动气缸8725 的驱动杆设有一滚轮安装架8727,所述整顺从动滚轮8724转动连接于所述滚轮安装架8727。通过所述第五驱动气缸8723驱动所述整顺从动滚轮8724靠近两所述整顺主动滚轮8722,线材端部放置于两所述整顺主动滚轮8722和所述整顺从动滚轮8724之间,两所述整顺主动滚轮8722通过转动将线材端部弄平直,为后续的线材两端端口成型做准备。

77.其中,所述第二同步带传动机构8726为同步带和同步轮的传动结构,为本领域技术所熟知的现有技术,对该第一同步带传动机构结构不再赘述。

78.其中,参照图11和图18,所述第五直线移栽机构871驱动所述线段端部整顺组件872靠近线材端部,以便对线材端部进行整顺。所述第五直线移栽机构 871与所述第二直线移栽机构831的结构基本一致。

79.在本实用新型的另一个实施例中,参照图19和图20,该线材前处理成型一体自动机的所述端口成型移载段60包括载具循环输送装置61,以及依次沿该载具循环输送装置61设置的第一移载装置62、内模成型机63、外模成型机64和第二移载装置65。所述第一移载装置62将整顺完成的线材移载于所述载具循环输送装置61的载具上,所述载具循环输送装置62带动线材依次经过所述内模成型机63和所述外模成型机64。所述内模成型机63在线材端口上注塑成型内模、移除料头并检测,所述外模成型机64在线材端口上注塑成型外模、移除料头并检测。然后,完成外模成型的线材经所述载具循环输送装置61移至所述第二移载装置65,所述第二移载装置65将完成外模成型的线材移载于所述线材前处理后段30。

80.其中,参照图19和图20,所述载具循环输送装置61、所述内模成型机63 和所述外模成型机64均为成熟的现有技术,例如中国专利公开了申请号为 cn202010237170.7的数据线端口装壳注塑一体式流水线,本实用新型的所述载具循环输送装置61与公开的数据线端口装壳注塑一体式流水线中的循环式载具输送装置的结构及工作原理基本一致,本实用新型的所述内模成型机63与公开的数据线端口装壳注塑一体式流水线中的内模成型的结构及工作原理基本一致,本实用新型的外模成型机64与公开的数据线端口装壳注塑一体式流水线中的外模成型的结构及工作原理基本一致。因此,对所述载具循环输送装置61、所述内模成型机63和所述外模成型机64的结构及其工作原理,本实用新型在此不再赘述。

81.参照图19和图20,所述第一移载装置62包括安装于所述机台10上的第一移载安装架621、第一x向模组622、第二z向模组623、第一y向气动模组624 和两夹线手指气缸625。所述第一x向模组622安装于所述第一移载安装架621 上,所述第二z向模组623安装于所述第一x向模组622的滑块上,所述第一y 向气动模组624安装于所述第二z向模组623的滑块上,两所述夹线手指气缸 625通过气缸安装板安装于所述第一y向气动模组614的滑块上。两所述夹线手指气缸625并排排列设置,通过所述夹线手指气缸625夹持线材。所述第一x 向模

组622、所述第二z向模组623、所述第一y向气动模组624分别驱动所述夹线手指气缸625沿x向、z向、y向移动。

82.其中,参照图19和图20,所述第二移载装置62与所述第一移载装置65的结构基本一致,因此,对所述第二移载装置的结构及其工作原理,本实用新型在此不再赘述。

83.在本实用新型的另一个实施例中,参照图21,该线材前处理成型一体自动机的所述剥尼龙皮装置91成对设置于所述机台10上,两组所述剥尼龙皮装置 91可同时对两条线材两端的尼龙皮剥除,工作效率高。

84.参照图22,所述第二循环输送装置50包括安装于所述机台10上的第二循环输送支架51,分别设于所述第二循环输送支架51上方和下方的上输送组件 52和下输送组件53,分别设于所述第二循环输送支架51左侧和右侧的第一升降组件54和第二升降组件55,以及第二夹线治具56。完成端口成型的线材两端夹持于所述第二夹线治具56上,所述第二夹线治具56依次沿所述上输送组件52、所述第二升降组件55、所述下输送组件53和所述第一升降组件54形成循环输送。

85.参照图23和图24,所述第一升降组件54包括安装于所述第二循环输送支架51上的第一升降安装架541、两升降导轨542、第一升降座543和第一升降气缸544。两所述升降导轨542对称安装于所述第一升降安装架541,所述第一升降座543安装于两所述升降导轨542的滑块上,所述第一升降座543上设有定位放置所述第二夹线治具56的定位槽545。所述第一升降气缸544安装于所述第一升降安装架541,且所述第一升降气缸544的驱动杆与所述第一升降座 543连接。所述下输送组件53将所述第二夹线治具56输送至所述定位槽545,通过所述第一升降气缸544驱动所述第二夹线治具56升起,然后所述上输送组件52带动第二夹线治具56输送。

86.参照图23和图24,所述第二升降组件55与所述第一升降组件54的结构基本一致,经所述上输送组件52输送至所述第二升降组件55的所述第二夹线治具56,所述第二升降组件55将该第二夹线治具56输送至所述下输送组件53,依次形成循环输送。

87.参照图22,所述下输送组件53为皮带或者板链等形式的流水线结构,主要用于输送所述第二夹线治具。较佳地,所述下输送组件53的两侧设有为第二夹线治具导向的导向板531。

88.参照图24和图25,所述上输送组件52包括导向杆521、丝杆522、直线导轨523、弹性推块524和电机525。所述导向杆521安装于所述第二循环输送支架51上端。所述丝杆522通过丝杆安装座转动连接于所述第二循环输送支架51,所述电机525安装于所述第二循环输送支架51上并驱动所述丝杆522转动。所述丝杆522的滑块通过连接块与所述直线导轨523连接,所述直线导轨523通过多个滑块滑动连接于所述第二循环输送支架51,所述直线导轨523上阵列设有多个所述弹性推块524。所述第二夹线治具50的下端设有卡槽101和滑槽102,所述滑槽102可适配滑动连接于所述导向杆521。所述丝杆522的滑块向所述第二升降组件55方向移动时,所述弹性推块524弹性伸进所述第二夹线治具56 的卡槽101,并带动所述第二夹线治具56沿所述导向杆521移动。所述丝杆522 的滑块向所述第一升降组件54方向移动时,所述弹性推块524被第二夹线治具56推顶弹性收起,脱离所述卡槽101,从而不会带动所述第二夹线治具56移动。具体地,所述弹性推块524为三角形,所述弹性推块524一端为转动连接,所述弹性推块另一端为活动端且该端设有弹簧推动其伸出,并在被挤压时压

缩弹簧收缩。

89.参照图25、图26和图27,所述第二夹线治具56包括一载具底座100和成对并排排列安装于所述载具底座100上的线夹机构200。所述载具底座100下端设有所述卡槽101和所述滑槽102。成对的所述线夹机构200夹持一条线材的两端,同时加工线材的两端,提高生产效率。

90.参照图25、图26和图27,所述线夹机构200包括一线夹座210、两夹线块 220和一驱动组件270。所述线夹座210上设有与线材适配的放线槽211,两所述夹线块220对称滑动连接于所述线夹座210上,并分别位于所述放线槽211 一侧,两所述夹线块220之间形成线材夹紧位。所述驱动组件270安装于所述线夹座210上,所述驱动组件270驱动两所述夹线块220相互靠近或远离,从而夹紧或释放放置在所述放线槽211上的线材150。

91.夹线时,所述驱动组件270驱动两所述夹线块220相互远离。然后线材150 放置于所述放线槽211。接着所述驱动组件270驱动两所述夹线块220相互靠近,将放置在所述放线槽上的线材固定夹紧于两所述夹线块220。因此,本实用新型的所述线夹机构为自动化夹线,无需人工进行定位,定位精度高,产品不良率低,同时能提高生产效率。

92.参照图25、图26和图27,所述线夹座210在所述放线槽211的两侧均设有一与所述放线槽211垂直设置的滑槽212。两所述夹线块220分别滑动连接于两所述滑槽212中。

93.参照图25、图26和图27,所述驱动组件270包括两弹性件230和两开夹件240。两所述弹性件230分别安装于两所述滑槽212内,且两所述弹性件230 推顶两所述夹线块220相互靠近,从而使线材夹紧于两所述夹线块220之间。所述开夹件240活动安装于所述线夹座210,且两所述开夹件240分别驱动两所述夹线块220相互远离,使两所述夹线槽221之间的间距增大,从而释放放置在所述放线槽211上的线材150。较佳地,所述弹性件230为弹簧,结构简单,同时弹力符合要求。

94.参照图25、图26和图27,所述线夹座210的上端在所述放线槽211的两侧均向下挖设有通孔213,两所述通孔213分别与两所述滑槽212连通。两所述夹线块220的上端均向下贯穿设有避空孔223。所述开夹件240的下端对称延伸出一驱动部241,两所述驱动部241相互背离的一端设有倾斜部242。所述驱动部241分别插进两所述通孔213,所述倾斜部242局部伸进所述避空孔223,且所述倾斜部242与所述夹线块220抵接。向下推动两所述开夹件240可驱动两所述夹线块220分别沿两所述滑槽212相互远离。参照图10,具体地,两所述开夹件240可与开夹件驱动气缸机构280、直线模组或机械手等驱动机构连接,通过上述驱动机构驱动所述开夹件240沿所述通孔213上移或下移。

95.其中,参照图25、图26和图27,所述第二循环输送支架在输送始端和末端均设有多个所述开夹件驱动气缸机构280。位于该第二循环输送支架始端的所述开夹件驱动气缸机构280驱动开夹件240下移,使所述第二夹线治具打开,所述第二移载装置将线材两端放置于该第二夹线治具内。所述开夹件驱动气缸机构280驱动开夹件240上移,所述第二夹线治具关闭夹紧线材两端。然后,第二夹线治具在上输送组件带动下依次经过所述剥尼龙皮装置对两条线材两端的尼龙皮进行剥除,完成加工后,位于该第二循环输送支架末端的所述开夹件驱动气缸机构280驱动开夹件240下移,使该第二夹线治具打开,即可取出完成加工的线材。

96.具体说明如下:驱动机构驱动所述开夹件240下移,两所述倾斜部242推动两所述

夹线块220分别沿两所述滑槽212相互远离,并压缩两所述弹性件230,使两所述夹线槽221之间的间距增大,即可通过机械手或人工将线材放置于所述放线槽211内。驱动机构驱动所述开夹件240上移,同时两所述倾斜部242 上移复位,两所述弹性件230弹性复位并推顶两所述夹线块220的夹线槽221 相互靠近,将线材夹紧于两所述夹线槽221之间。

97.参照图25、图26和图27,所述线夹座210在两所述滑槽212内分别挖设有安装孔214,两所述安装孔214内均设有限位块260,两所述限位块260的一端均延伸有限位部261,两所述限位部261分别伸进两所述避空孔223。所述开夹件240下移,推动所述夹线块220沿所述滑槽212移动,所述夹线块220移动最大行程为所述限位部261与所述避空223孔的内壁抵接,防止所述夹线块 220过渡压缩所述弹性件。

98.参照图25、图26和图27,两所述夹线块220靠近所述放线槽211的一端均挖设有夹线槽221,所述夹线槽221为弧形夹线槽,所述弧形夹线槽与线材外壁适配。由于所述弧形夹线槽和所述放线槽均为线材仿形设计,在夹紧线材时,不伤线材。同时所述放线槽211与线材适配,所述放线槽211起到定位作用,定位精度高。

99.参照图25、图26和图27,两所述滑槽212均贯穿设置于所述线夹座210。两所述滑槽212远离所述放线槽211的一端开口,并于该开口处设有一挡板250,所述弹性件230的两端分别与所述夹线块220和所述挡板250抵接,以使两所述弹性件230分别弹性推顶两所述夹线块220,进而使两所述夹线槽221相互靠近而夹紧线材。

100.参照图25、图26和图27,所述挡板250上连接有第三螺丝251,所述第三螺丝251的螺杆伸进所述滑槽212。所述夹线块220靠近所述弹性件230的一端挖设有弹性件安装槽222,所述弹性件230的一端套接于所述第三螺丝251的螺杆,所述弹性件230的另一端适配容置于所述弹性件安装槽222,使所述弹性件 230定位安装于所述滑槽212内,使所述弹性件230稳定地进行伸缩运动。

101.参照图25、图26和图27,两所述挡板250均贯穿设有第一连接孔,两第一螺丝252分别穿过两所述第一连接孔与所述线夹座210螺纹连接,使所述挡板250可拆卸固定安装于所述线夹座210,同时便于所述夹线块220和所述弹性件230安装于所述滑槽212内。

102.参照图1和图3,为了方便将线材放置于所述放线槽211,所述放线槽221 的上侧呈开口向上的“v”字型。

103.在本实用新型的另一个实施例中,参照图21,该线材前处理成型一体自动机的所述切割尼龙皮机构92与所述切割铝箔层机构83的结构及工作原理基本一致,不同在于所述切割尼龙皮机构92的第四旋转手指气缸的两手指上均第二 v型刃刀,所述第二v型刃刀适配切割尼龙皮,通过所述第二v型刃刀对线材端部的尼龙皮进行切割。

104.所述去除尼龙皮机构93与所述去除铝箔层机构84的结构及工作原理基本一致,不同在于所述去除尼龙皮机构93的第五旋转手指气缸的两手指上均去除尼龙皮卡刀,所述去除尼龙皮卡刀设有去除尼龙皮卡槽,所述去除尼龙皮卡槽与线材端部的尼龙皮大小适配,通过所述去除尼龙皮卡槽将尼龙皮带离线材两端。

105.本实施例的其余部分与实施例一相同,在本实施例中未解释的特征,均采用实施例一的解释,这里不再进行赘述。

106.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术

人员来说,在不脱离本实用新型构思的前提下,其架构形式能够灵活多变,可以派生系列产品。只是做出若干简单推演或替换,都应当视为属于本实用新型由所提交的权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1