插槽电连接器结构的制作方法

1.本实用新型涉及电连接器技术领域,尤其是涉及插槽电连接器结构。

背景技术:

2.插槽电连接器是用于适配卡与主板的连接,为长条状,其上开设有插槽,以供适配卡插入后与插槽内的端子电连接导通,从而实现数据信号的传输。现有插槽连接器上均设有耳扣配合适配卡插入连接固定及松开,然而,现有的插槽电连接器的耳扣组装结构还是存在缺陷,尤其是利用弹片辅助工作的耳扣,弹片装配方式复杂,成本高,生产效率低下,且使用稳定性及有效性不足。

技术实现要素:

3.本实用新型的目的在于提供一种插槽电连接器结构,结构简单、易制作,并增加使用稳定性,提升插槽电连接器的使用性能。

4.为达到上述目的,本实用新型采用如下技术方案:

5.插槽电连接器结构,其具有:

6.绝缘主体,该绝缘主体上设有长条形插槽及组装部,该组装部设置在长条形插槽的一端头处;长条形插槽中设置若干端子,以便适配卡插入长条形插槽与端子进行电性导通连接;

7.耳扣,该耳扣组装在绝缘主体的组装部上并可相对绝缘主体围绕设定的轴线转动,以致耳扣实现对插入长条形插槽的适配卡固定或松开,所述耳扣上设有定位柱;

8.弹片,该弹片具有第一支撑臂和第二支撑臂,该第一支撑臂和第二支撑臂的相应端连接在一起,并在第一支撑臂和第二支撑臂之间的连接位设有可涨收的套口,所述弹片通过套口套接定位柱来达到弹片组装在耳扣上,套口与定位柱形成过盈套接并满足相对转动;所述第一支撑臂支顶耳扣,第二支撑臂支顶绝缘主体的组装部。

9.上述方案进一步是,所述耳扣通过定位柱配合绝缘主体的组装部上预设的定位孔组装连接来达到耳扣相对绝缘主体的转动连接;定位柱上对应连接弹片的轴段上设有连续的第一轴段、第二轴段及第三轴段,第一轴段用于连接组装部上预设的定位孔,且第一轴段的外径小于套口的口径,第二轴段是锥形柱,第二轴段衔接第一轴段和第三轴段,该第三轴段的外径大于套口的口径。

10.上述方案进一步是,所述套口由从第一支撑臂向内侧弯设的第一金手指、从第二支撑臂向内侧弯设的第二金手指以及第一支撑臂和第二支撑臂之间的连接位一起构成,第一金手指和第二金手指的弯曲末端之间留有间隙。

11.上述方案进一步是,所述第一金手指和第二金手指分别从第一支撑臂和第二支撑臂的相对处相向折弯设置。

12.上述方案进一步是,所述耳扣上设有适配弹片的第一支撑臂嵌入限位的收容槽,该收容槽限制第一支撑臂绕定位柱的正反转。

13.上述方案进一步是,所述绝缘主体的组装部上设有卡位槽及适配耳扣组装的嵌设槽,卡位槽与长条形插槽同向开设,该卡位槽满足耳扣与适配卡交集卡接;所述嵌设槽与卡位槽相互垂直开设,且嵌设槽的内底部与卡位槽连通,耳扣设有卡爪凸伸到卡位槽中,卡爪卡接适配卡。

14.采用上述结构,本实用新型的耳扣组装在绝缘主体的组装部上并由弹片的第一支撑臂和第二支撑臂分别支顶耳扣和绝缘主体的组装部,由此达到耳扣可相对绝缘主体围绕设定的轴线转动,以致耳扣实现对插入长条形插槽的适配卡固定或松开。弹片通过可涨收的套口套接定位柱来达到弹片组装在耳扣上,套口与定位柱形成过盈套接并满足相对转动,结构简单,易制作及组装,投资成本低,能保证弹片功能可靠性和使用稳定性,提升插槽电连接器的使用性能及使用寿命。

15.附图说明:

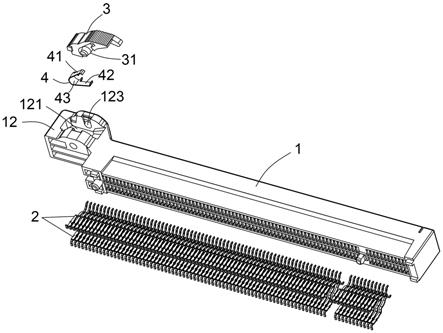

16.附图1为本实用新型较佳实施例结构正面示意图;

17.附图2为图1实施例的俯视图;

18.附图3为图1实施例的结构分解示意图;

19.附图4为图1实施例的耳扣与弹片组装示意图;

20.附图5为图4实施例的耳扣与弹片组装后结构示意图;

21.附图6为本实用新型的弹片另一实施例示意图;

22.附图7为本实用新型的弹片又一实施例示意图。

23.具体实施方式:

24.以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

25.需要说明的是,在本实用新型的描述中,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性。

26.参阅图1~7所示,是本实用新型的较佳实施例示意图,本实用新型有关一种插槽电连接器结构,其具有绝缘主体1、若干端子2、耳扣3及弹片4。

27.该绝缘主体1是长条形塑胶体,通过注塑成型,绝缘主体1上设有长条形插槽11及组装部12,该组装部12设置在长条形插槽11的一端头处;长条形插槽11中设置若干端子2,以便适配卡插入长条形插槽与端子进行电性导通连接。该耳扣3组装在绝缘主体的组装部12上并可相对绝缘主体围绕设定的轴线转动,以致耳扣3实现对插入长条形插槽的适配卡固定或松开,所述耳扣3上设有定位柱31。弹片4具有第一支撑臂41和第二支撑臂42,该第一支撑臂41和第二支撑臂42的相应端连接在一起,并在第一支撑臂和第二支撑臂之间的连接位设有可涨收的套口43,所述弹片4通过套口43套接定位柱31来达到弹片组装在耳扣上,套口43与定位柱31形成过盈套接并满足相对转动;所述第一支撑臂41支顶耳扣,第二支撑臂42伸出耳扣并支顶绝缘主体的组装部12,由此实现耳扣3组装在绝缘主体的组装部12上并可相对绝缘主体围绕设定的轴线转动的预紧力,同时给予耳扣复位动力,达到耳扣3对插入长条形插槽的适配卡固定或松开之工作。

28.参阅图1~7所示,本实施例中,所述耳扣3通过定位柱31配合绝缘主体的组装部上预设的定位孔123组装连接来达到耳扣相对绝缘主体的转动连接。本实施例中,所述绝缘主体的组装部12上设有卡位槽122及适配耳扣组装的嵌设槽121,卡位槽122与长条形插槽11同向开设,满足适配卡插入长条形插槽11时,适配卡相应稳固部位插入卡位槽122,该卡位槽122满足耳扣3与适配卡交集卡接。所述嵌设槽121与卡位槽122相互垂直开设,且嵌设槽121的内底部与卡位槽122连通,耳扣3设有卡爪32凸伸到卡位槽122中,卡爪32在弹片4的助力下实现稳定卡接适配卡,以此固定插入长条形插槽11的适配卡。但需要松开适配卡时,只需要按压耳扣3,克服弹片4的作用力,使卡爪32退出卡接即可。本实施例中,定位柱31上对应连接弹片4的轴段上设有连续的第一轴段311、第二轴段312及第三轴段313,第一轴段311和第三轴段313是圆柱形,第一轴段311用于连接组装部上预设的定位孔123,且第一轴段311的外径小于套口43的口径,第二轴段312是锥形柱,第二轴段312衔接第一轴段311和第三轴段313,方便弹片的套口依次导向套入定位柱31,且该第三轴段313的外径大于套口43的口径。装配前,弹片4自然状态下,弹片的套口内径大于第一轴段311的外径,小于第三轴段313的外径。图4、5所示,装配时,弹片的套口对应定位柱套入,依次经过第一轴段311、第二轴段312及第三轴段313,第二轴段312是过渡段,起到导引及逐渐撑开弹片的套口,最后弹片的套口套入到第三轴段313处定位,利用套口43与第三轴段313产生的过盈配合,既能使弹片4稳定装配在耳扣3上,方便后续装配动作,又能在组装后耳扣扳动工作时,抱住定位柱,并以定位柱为旋转轴,增加弹片功能可靠性。本实施例中,所述耳扣3上还设有适配弹片的第一支撑臂41嵌入限位的收容槽33,该收容槽33限制第一支撑臂41绕定位柱的正反转,有利于确定弹片组装位置,提升使用性能。弹片4组装到耳扣3上后,再将耳扣3连带弹片4一起组装到嵌设槽121中,本实施例是采用按压形式将耳扣3逼入嵌设槽121,利用嵌设槽121的侧壁涨收性及定位柱的导入设计,很方便将耳扣3逼入嵌设槽121,并使定位柱31与定位孔123形成铰链连接,达到防退及相对转动之连接,装配结构简单,易制作及组装,投资成本低,生产效率高。

29.图3~7所示,本实施例的套口43由从第一支撑臂向内侧弯设的第一金手指411、从第二支撑臂向内侧弯设的第二金手指421以及第一支撑臂41和第二支撑臂42之间的连接位一起构成,第一金手指411和第二金手指421的弯曲末端之间留有间隙,使套口43形成半封闭的环形。进一步地,所述第一金手指411和第二金手指421分别从第一支撑臂41和第二支撑臂42的相对处相向折弯设置,第一金手指411和第二金手指421的板料可通过第一支撑臂41和第二支撑臂42的相应部分撕破、冲压等方式获得。图3、4、5所示,第一金手指411和第二金手指421均位于弹片的下侧边,图6所示,第一金手指411和第二金手指421均位于弹片的上下侧边,图7所示,第一金手指411和第二金手指421均位于弹片的中部,具体形式根据实际需要设计,以获得相应的套口,匹配定位柱套装并达到稳定、有效的连接。

30.当然,以上结合实施方式对本实用新型做了详细说明,只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,因此,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1