一种蓄电池的制作方法

[0001]

本实用新型涉及一种蓄电池,特别涉及一种蓄电池的结构,属于电池技术领域。

背景技术:

[0002]

众所周知,相比小容量电池,大容量电池的加工难度大、成品率低、成本高、散热困难、倍率性能差、循环寿命短、安全性差。为降低电池内阻,提高功率性能,大容量圆柱电池中往往采用全极耳设计,虽然全极耳端面的结构和形状不同,但均采用的是激光焊接与汇流片焊接的方式导流。如专利cn110600795a所述卷芯的两端设置极耳,一端为正极极耳,另一端为负极极耳,所述卷芯极耳的端面呈环形台阶面;正负极的集流盘上设置圆环形凹槽,凹槽为焊接区域;所述极耳上的环形台阶面与集流盘上的圆环形凹槽贴合进行焊接。专利 cn204947019u正极端面振平处焊接正极集流板,负极端面振平处焊接负极集流板。专利cn204927432u中,负极片的光箔区与负极导流盘的一端焊接,负极导流盘的另一端与外壳底部焊接。专利 cn203481318u通过对未涂覆区极片进行剪裁,便于极耳与盖板的电连接,可以有效防止虚焊、刺穿的现象。这些专利的结构只能用激光焊实现全极耳端面与集流盘的焊接。由于激光焊接过程的焊渣飞溅不可避免,焊渣又难以清除干净,进入电池后会增大自放电,甚至导致短路。

技术实现要素:

[0003]

为了解决上述问题,本实用新型提出了一种蓄电池及其制作方法。该蓄电池包括两端开口的中空金属外壳、设置在金属外壳内的若干圆柱形集流卷芯、以及分别设置在金属外壳两端,将金属外壳的两端开口密封住的上盖板组件和下盖板组件;上盖板组件包括负极盖板、负极绝缘支架、负极汇流片、负极绝缘导热片;下盖板组件包括正极盖板、正极绝缘支架、正极汇流片;圆柱形集流卷芯包括金属管、圆柱卷芯、正极集流盘、负极集流帽、负极护圈;圆柱卷芯为按照隔膜、正极片、隔膜、负极片、隔膜的顺序卷绕而成的多层卷绕结构;正极片空箔区和负极片空箔区分别位于所述圆柱卷芯的两端;正极片的一侧为覆有正极材料的正极片涂料区,另一侧为空白的正极片空箔区;负极片的一侧为覆有负极材料的负极片涂料区,另一端为空白的负极片空箔区;正极片空箔区和负极片空箔区分别位于所述圆柱卷芯的两端,正极片空箔区整形为十字形,并在十字形的区域内的空箔与正极集流盘焊接在一起;负极片空箔区整形为设计形状,设计形状边缘的空箔与负极集流帽焊接在一起;若干正极集流盘与正极汇流片焊接,正极汇流片与正极盖板焊接;若干负极集流帽与负极汇流片焊接,负极汇流片与负极盖板连接。

[0004]

本实用新型设计的一种蓄电池,包括金属外壳、若干圆柱形集流卷芯、正极盖板、负极盖板、正极汇流片、负极汇流片、正极绝缘支架、负极绝缘支架;

[0005]

圆柱卷芯正极端的正极片空箔区整形为十字形,通过激光焊与正极集流盘焊接为一体;并以正极朝向金属管底的方向将圆柱卷芯放入金属管中;

[0006]

圆柱卷芯负极端的负极片空箔区整形的设计形状可以为矩形、圆形,且不局限于

这些类型;卷芯负极端整形后剩余的边缘空箔区为若干弧形区或圆形。将负极护圈套在圆柱卷芯的负极端,并以金属管的上缘支撑定位;而后在负极护圈上放入负极集流帽,使集流帽的下边缘嵌入护圈槽中定位;再将设计形状边缘的空箔区域压紧,通过超声焊与负极集流帽的内壁焊接在一起,焊接形状为弧形;

[0007]

正极汇流片与圆柱形集流卷芯的正极集流盘焊接面和金属管的环形底面逐一焊接;然后在汇流片上方或下方放置正极绝缘支架;再将正极汇流片与正极盖板焊接;

[0008]

负极汇流片与圆柱形集流卷芯的负极集流帽焊接面逐一焊接;然后在汇流片上方放置负极绝缘支架、负极绝缘导热片;再将负极汇流片与负极盖板连接,连接方式可以采用焊接、铆接及焊接铆接相结合的方式;

[0009]

负极集流帽焊接面为集流帽的上表面或弧形侧面。

[0010]

电池的正极端也可以采用与负极端相同的制作方法。

[0011]

正极集流盘与所述正极汇流片、带底金属管采用的是同种材质;所述负极集流帽与所述负极汇流片采用的是铜、铜合金、铜镀镍、碳钢、镍、镍合金中的任何一种或两种金属材质。

[0012]

本实用新型蓄电池内部的圆柱卷芯由同样体系的正负极组成,比如磷酸铁锂-石墨卷芯、锰酸锂-石墨卷芯、镍钴锰酸锂-石墨卷芯、钴酸锂-石墨卷芯、钴酸锂-钛酸锂卷芯、锰酸锂-钛酸锂卷芯、超级电容器卷芯、金属氢化物-镍卷芯、镉-镍卷芯、锌-镍卷芯等化学电源中的任何一种,且不局限于上述体系。

[0013]

同时本实用新型蓄电池内部的圆柱卷芯可以用不同材料体系的卷芯进行组合,例如锰酸锂-石墨卷芯与镍钴锰酸锂-石墨卷芯组合、功率型的超级电容器卷芯与同类正极材料的能量型的锂离子卷芯组合等。通过不同特性的两类圆柱卷芯并联组合成大容量电池,在提高性能的同时降低成本。

[0014]

需要说明的是,不同的电池体系适用的金属种类不同,这属于本行业的公知技术,比如锂离子电池采用铝作为金属外壳和金属管的材质,且圆柱卷芯的正极基体为铝箔,负极基体为铜箔;比如超级电容器和以钛酸锂为负极材料的电池,采用铝作为金属外壳和金属管的材质,且圆柱卷芯的正极与负极基体均为铝箔;也可以采用不锈钢或其他材料作为金属外壳和金属管的材质。

[0015]

按照前述的蓄电池的加工方法包括如下步骤:

[0016]

(1)在正极片的正极片一侧设置正极材料层形成正极片涂料区,另一侧留空白形成正极片空箔区;

[0017]

(2)在负极片的负极片一侧设置负极材料层形成负极片涂料区,另一侧留空白形成负极片空箔区;

[0018]

(3)将所述正极片、所述负极片和隔膜按照隔膜、正极片、隔膜、负极片、隔膜的顺序进行卷绕形成圆柱卷芯,并在所述圆柱卷芯两端分别留出正极片空箔区和负极片空箔区;

[0019]

(4)将圆柱卷芯正极端的正极片空箔区整形为十字形,通过激光焊与正极集流盘焊接为一体;并以正极朝向金属管底的方向将圆柱卷芯放入金属管中;

[0020]

(5)将所述圆柱卷芯负极端的负极片空箔区整形为设计形状,将负极护圈套在圆柱卷芯的负极端,并以金属管的上缘支撑定位;而后在负极护圈上放入负极集流帽,使集流

帽的下边缘嵌入护圈槽中定位;再将设计形状边缘的空箔区域压紧,通过超声焊与负极集流帽的内壁焊接在一起,焊接形状为弧形;

[0021]

(6)将所述正极汇流片与圆柱形集流卷芯的正极集流盘焊接面和金属管的环形底面逐一焊接;将所述负极汇流片与圆柱形集流卷芯的负极集流帽焊接面逐一焊接;形成圆柱卷芯组;

[0022]

(7)将焊接后圆柱卷芯组装入金属外壳;

[0023]

(8)然后在正极汇流片上方或下方放置正极绝缘支架;再将正极汇流片与正极盖板焊接;

[0024]

(9)将金属外壳与正极盖板封闭焊接;

[0025]

(10)在负极汇流片上方放置负极绝缘支架、负极绝缘导热片;再将负极汇流片与负极盖板焊接、铆接或焊接铆接相结合的方式连接在一起;

[0026]

(11)将负极盖板与金属外壳封闭焊接;

[0027]

(12)将电池烘烤、注入电解液、化成、封口。

[0028]

本申请具有如下的技术效果和优点:

[0029]

采用超声焊代替激光焊进行负极箔材与集流体的焊接,可以减少焊渣的产生,大幅度提高电池的一致性,降低电池的自放电与短路风险。

附图说明

[0030]

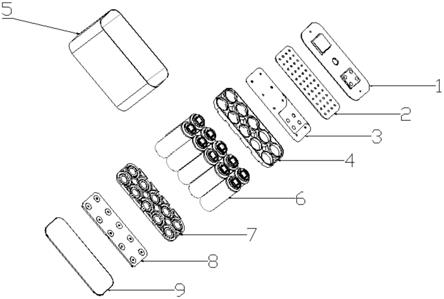

图1为本实用新型的蓄电池的爆炸图。

[0031]

图2为本实用新型的蓄电池的立体图。

[0032]

图3为本实用新型的蓄电池的正、负及绝缘架安装示意图。

[0033]

图4a-4e为本实用新型的蓄电池的负极汇流片焊接示意图。

[0034]

图5为本实用新型的蓄电池的正极汇流片焊接示意图。

[0035]

图6a-6b为本实用新型的圆柱形集流卷芯的爆炸图。

[0036]

图7为本实用新型的圆柱形集流卷芯的剖视图。

[0037]

图8a-8b为本实用新型的圆柱形集流卷芯的负极端焊接示意图。

[0038]

图9为本实用新型的圆柱形集流卷芯的正极端焊接示意图。

[0039]

图10为本实用新型的端整形出正极十字形槽示意图。

[0040]

图11a-11b为本实用新型的端整形出负极中间矩形槽、圆形槽示意图。

[0041]

图12a-12e为本实用新型的负极汇流片示意图。

具体实施方式

[0042]

下面结合附图详细说明本实用新型的具体实施方式。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

[0043]

在附图中,1为上盖板,2为负极绝缘导热片,3为负极汇流片(包含3a-3e五种形式),4为负极绝缘架,5为金属外壳,6为圆柱形集流卷芯,7为正极绝缘架,8为正极汇流片,9为下盖板,11为负极柱,12为注液口,13为正极柱,14为防爆阀,31-35为负极汇流片与负极集流帽焊接位置,61为卷芯体,62为金属管,63为负极集流帽(分63a与63b两种),64为护圈,65为正极集流片,631为负极集流帽与箔材焊接位置,632为负极集流帽与汇流片焊接位置,

633 为负极集流帽与汇流片另一种焊接位置,651为正极集流帽与箔材焊接位置,652为正极集流帽与汇流片焊接位置,81为正极汇流片与负极集流帽焊接位置,82为正极汇流片焊接位。

[0044]

如图所示,本实用新型的蓄电池的整体技术方案为:包括两端开口的中空金属外壳5、设置在金属外壳5内的若干圆柱形集流卷芯6、以及分别设置在金属外壳5两端,将金属外壳5的两端开口密封住的上盖板组件和下盖板组件;上盖板组件包括负极盖板1、负极绝缘导热片2、负极绝缘支架4、负极汇流片3(包含3a-3e五种形式);下盖板组件包括正极盖板9、正极绝缘支架7、正极汇流片8;圆柱形集流卷芯6包括金属管62、圆柱卷芯(体)61、正极集流盘(片) 65、负极集流帽63(分63a与63b两种)、负极护圈64;圆柱卷芯 (体)61为按照隔膜、正极片、隔膜、负极片、隔膜的顺序卷绕而成的多层卷绕结构;正极片空箔区和负极片空箔区分别位于所述圆柱卷芯(体)61的两端;正极片的一侧为覆有正极材料的正极片涂料区,另一侧为空白的正极片空箔区;负极片的一侧为覆有负极材料的负极片涂料区,另一端为空白的负极片空箔区;正极片空箔区和负极片空箔区分别位于所述圆柱卷芯(体)61的两端,正极片空箔区整形为十字形,并在十字形的区域内的空箔与正极集流盘65焊接在一起;负极片空箔区整形为矩形,并将矩形两侧的空箔与负极集流帽 63焊接在一起;若干正极集流盘65与正极汇流片8焊接,正极汇流片8与正极盖板9焊接;若干负极集流帽63a与负极汇流片3a或3e 焊接,负极汇流片33a或3e与负极盖板1连接。另一种方式若干负极集流帽63b与负极汇流片3b或3c或3d焊接,负极汇流片3b或 3c或3d与负极盖板1连接。

[0045]

本实用新型设计的一种蓄电池,包括金属外壳5、若干圆柱形集流卷芯6、正极盖板9、负极盖板1、正极汇流片8、负极汇流片3(包含3a-3e五种形式)、正极绝缘支架7、负极绝缘导热片2、负极绝缘支架4;圆柱卷芯(体)61正极端的正极片空箔区整形为十字形,通过激光焊与正极集流盘65焊接为一体;并以正极朝向金属管底的方向将圆柱卷芯(体)61放入金属管62中;圆柱卷芯(体)61负极端的负极片空箔区整形为矩形,将负极护圈64套在圆柱卷芯(体)61 的负极端,并以金属管62的上缘支撑定位;而后在负极护圈64上放入负极集流帽63,使集流帽63的下边缘嵌入护圈槽中定位;再将矩形两侧的空箔区域压紧,通过超声焊与负极集流帽63的内壁631焊接在一起;正极汇流片8与圆柱形集流卷芯6的正极集流盘65焊接面652,和金属管62的环形底面逐一焊接;然后在汇流片8上方放置正极绝缘支架7;再将正极汇流片8与正极盖板9焊接;负极汇流片3a或3e与圆柱形集流卷芯6的负极集流帽63焊接面632逐一焊接;另一种方式负极汇流片3b或3c或3d与圆柱形集流卷芯6的负极集流帽63焊接面633逐一焊接;然后在汇流片3上方放置负极绝缘支架4;再将负极汇流片3与负极盖板1连接;电池的正极端也可以采用与负极端相同的制作方法。

[0046]

正极集流盘与所述正极汇流片、带底金属管采用的是同种材质;所述负极集流帽与所述负极汇流片采用的是铜、铜合金、铜镀镍、碳钢、镍、镍合金中的任何一种或两种金属材质。

[0047]

本实用新型蓄电池内部的圆柱形集流卷芯由同样体系的正负极组成,比如磷酸铁锂-石墨卷芯、锰酸锂-石墨卷芯、镍钴锰酸锂-石墨卷芯、钴酸锂-石墨卷芯、钴酸锂-钛酸锂卷芯、锰酸锂-钛酸锂卷芯、超级电容器卷芯、金属氢化物-镍卷芯、镉-镍卷芯、锌-镍卷芯等化学电源中的任何一种,且不局限于上述体系。

[0048]

同时本实用新型蓄电池内部的圆柱卷芯可以用不同材料体系的卷芯进行组合,例

如锰酸锂-石墨卷芯与镍钴锰酸锂-石墨卷芯组合、功率型的超级电容器卷芯与同类正极材料的能量型的锂离子卷芯组合等。通过不同特性的两类圆柱卷芯并联组合成大容量电池,在提高性能的同时降低成本。

[0049]

需要说明的是,不同的电池体系适用的金属种类不同,这属于本行业的公知技术,比如锂离子电池采用铝作为金属外壳和金属管的材质,且圆柱卷芯的正极基体为铝箔,负极基体为铜箔;比如超级电容器和以钛酸锂为负极材料的电池,采用铝作为金属外壳和金属管的材质,且圆柱卷芯的正极与负极基体均为铝箔;也可以采用不锈钢或其他材料作为金属外壳和金属管的材质。

[0050]

本实用新型设计的大容量电池,如图1爆炸图所示,包括上盖板 1,负极绝缘导热片2,负极汇流片3(包含3a-3e五种形式),负极绝缘架4,金属外壳5,圆柱形集流卷芯6,正极绝缘架7,正极汇流片 8,下盖板9。如图2本实用新型的立体图所示,上盖板1上分布有负极柱11,注液孔12,正极柱13,防爆阀14。如图6a-6b本实用新型的圆柱形集流卷芯的爆炸图所示,圆柱形集流卷芯包括两端整形卷芯(体)61,铝管62,负极集流帽63a或63b,护圈64,正极集流片65。

[0051]

卷绕出两端带铜、铝箔卷芯,按照图10、图11a-11b把卷芯正负极两端整形出正极十字形槽、负极中间矩形槽。

[0052]

两端整形好的卷芯,负极放入护圈64与集流帽63,对图8a-8b 所示的负极端箔材与集流帽位置631进行超声焊接。正极十字槽放入正极集流片65,对图9所示的正极端箔材与集流片位置651或652 进行激光焊接。放入铝管62,铝管62底边与正极集流片65边缘激光焊接。

[0053]

图3所示把圆柱形集流卷芯6两端分别安装正极绝缘架7与负极绝缘架4。

[0054]

图4a-4e所示本实用新型的蓄电池的负极汇流片焊接示意图,把负极汇流片焊接位31与负极集流帽焊接位632激光焊接。

[0055]

图12a-12e所示为5种汇流件结构,对于集流帽63与汇流件 3b、3c、3d的另外一种焊接为圆弧状超声焊,分别对应图4a-4e所示的32、33、34的汇流片与图8a-8b所示的633位置焊接。

[0056]

图5所示本实用新型的蓄电池的正极汇流片焊接示意图,把正极汇流片焊接位81与正极集流片焊接位652激光焊接。

[0057]

装金属外壳5,焊接下盖板9与正极汇流片8,如图5正极汇流片焊接位82。

[0058]

放入导热绝缘板2,对上盖板1与下盖板9分别与金属外壳5 封口激光焊接。

[0059]

上述本实用新型的大容量电池的加工方法包括如下步骤:

[0060]

(1)在正极片的正极片一侧设置正极材料层形成正极片涂料区,另一侧留空白形成正极片空箔区;

[0061]

(2)在负极片的负极片一侧设置负极材料层形成负极片涂料区,另一侧留空白形成负极片空箔区;

[0062]

(3)将所述正极片、所述负极片和隔膜按照隔膜、正极片、隔膜、负极片、隔膜的顺序进行卷绕形成圆柱卷芯,并在所述圆柱卷芯两端分别留出正极片空箔区和负极片空箔区;

[0063]

(4)将圆柱卷芯正极端的正极片空箔区整形为十字形,通过激光焊与正极集流盘

焊接为一体;并以正极朝向金属管底的方向将圆柱卷芯放入金属管中;

[0064]

(5)将所述圆柱卷芯负极端的负极片空箔区整形为设计形状,将负极护圈套在圆柱卷芯的负极端,并以金属管的上缘支撑定位;而后在负极护圈上放入负极集流帽,使集流帽的下边缘嵌入护圈槽中定位;再将设计形状的空箔区域压紧,通过超声焊与负极集流帽的内壁焊接在一起,焊接形状为弧形;如此形成圆柱形集流卷芯;

[0065]

(6)将所述正极汇流片与圆柱形集流卷芯的正极集流盘焊接面和金属管的环形底面逐一焊接;将所述负极汇流片与圆柱形集流卷芯的负极集流帽焊接面逐一焊接;形成圆柱卷芯组;

[0066]

(7)将焊接后圆柱卷芯组装入金属外壳;

[0067]

(8)然后在正极汇流片上方放置正极绝缘支架;再将正极汇流片与正极盖板焊接;

[0068]

(9)将金属外壳与正极盖板封闭焊接;

[0069]

(10)在负极汇流片上方放置负极绝缘支架;再将负极汇流片与负极盖板焊接;

[0070]

(11)将负极盖板与金属外壳封闭焊接;

[0071]

(12)将电池烘烤、注入电解液、化成、封口。

[0072]

实施例1:

[0073]

在本申请的一种电池制作方法,用10个5ah磷酸铁锂正极-石墨负极卷芯(直径26mm高度73mm),用上述的加工方法制作成 3.2v50ah电池。在25℃条件下,电池以2i1电流持续放电时,电池中心处与外表面的温度差≤3℃;电池正极柱、负极柱和外表面最高温升分别为10℃、9℃或8℃;电池在25℃条件下搁置28天,荷电保持97.5%以上;电池针刺时未起火、未爆炸、未燃烧。

[0074]

实施例2:

[0075]

本申请的可大电流输出的锂电池内,用5个6ah镍钴锰酸锂正极-石墨负极卷芯(直径26mm高度66mm),用上述的加工方法制作成3.6v30ah电池。在25℃条件下,电池以2i1电流持续放电时,电池中心处与外表面的温度差≤3℃;电池正极柱、负极柱和外表面最高温升分别为9℃、8℃或7℃;电电池在25℃条件下搁置28天,荷电保持96.5%以上;电池针刺试验未起火、未爆炸、未燃烧。

[0076]

以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1