基板分离装置的制作方法

1.本实用新型关于一种基板分离装置,尤其指一种透过挡件阻挡第一载板被吸取装置吸附,使第一载板留在缓冲台的一种基板分离装置。

背景技术:

2.集成电路技术的发展已经成熟,且目前电子产品朝向轻薄短小、高性能、高可靠性与智能化的趋势发展。电子产品中的芯片(基板)会对电子产品的性能产生重要影响,其中前述性能部分相关于芯片的厚度。举例来说,厚度较薄的芯片可以提高散热效率、增加机械性能、提升电性以及减少封装的体积及重量。

3.于半导体制程中,通常会在芯片的背面(即下表面)进行基板减薄制程、通孔蚀刻制程与背面金属化制程。然而,当芯片的晶圆之基板的厚度过薄(例如,低于或等于150微米),则在进行基板减薄处理时,可能会导致晶圆破片或使晶圆发生弯曲变形,从而使得芯片无法使用并降低芯片良率。一般来说,在进行基板减薄制程前,会进行键合制程,以将晶圆与载板(例如,蓝宝石玻璃)键合,并于进行基板减薄制程后,进行解键合制程,以将晶圆与载板分离。

4.在解键合制程中,通常是以真空吸取装置吸附载板,以将载板自晶圆分离。然而,当真空吸取装置欲卸除载板时,经常因真空状态未完全解除,导致载板滞留在真空吸取装置,并可能在非目标位置掉落,导致解键合机台受损或是产生脏污。

技术实现要素:

5.因此,为了克服现有技术的不足处,本实用新型实施例提供一种基板分离装置,可辅助载板自吸取装置卸除。

6.基于前述目的,本实用新型实施例提供的基板分离装置包括基座、变温台、缓冲台与滑动装置。所述基座包括滑动轨道。所述变温台位于基座,并透过变温以控制组合基板的顶面与第一载板的底面之间的黏着剂融化。所述缓冲台位于基座,用以承载自组合基板分离的第一载板。所述滑动装置连接基座的滑动轨道,且在变温台与缓冲台之间位移,而滑动装置包括本体、升降装置、吸取装置与至少一挡件。所述本体连接基座的滑动轨道。所述升降装置连接本体。所述吸取装置连接升降装置,并透过升降装置带动吸取装置相对于本体升降。所述挡件连接本体。所述滑动装置在变温台的上方,升降装置驱动吸取装置向下位移,使吸取装置吸附第一载板的上表面,其中滑动装置带动吸取装置及第一载板位移到缓冲台的上方,并以升降装置驱动吸取装置向上位移,挡件接触第一载板的上表面,以阻挡第一载板被吸取装置吸附,使第一载板留在缓冲台。

7.可选地,在所述滑动装置滑动到缓冲台的上方,挡件与缓冲台之间的垂直距离为1~10毫米。

8.可选地,所述挡件还包括连接部与接触部,挡件透过连接部连接滑动装置,而接触部用以接触第一载板的上表面,其中连接部的材质为金属,而接触部的材质为塑料。

9.可选地,所述基板分离装置还包括控温模块,连接变温台,用以控制变温台的温度。

10.可选地,所述缓冲台还包括至少一喷气口,位于缓冲台的上表面,其中在第一载板被吸取装置带动到缓冲台,喷气口提供气体以冷却第一载板的底面的黏着剂,防止第一载板黏附于缓冲台。

11.基于前述目的,本实用新型实施例提供的基板分离装置包括基座、变温台、缓冲台、至少一挡件与滑动装置。所述基座包括滑动轨道。所述变温台位于基座,透过变温以控制组合基板的顶面与第一载板的底面之间的黏着剂融化。所述缓冲台位于基座,用以承载自组合基板分离的第一载板。所述挡件相邻缓冲台。所述滑动装置连接基座的滑动轨道,且在变温台与缓冲台之间位移,而滑动装置包括本体、升降装置与吸取装置。所述本体连接基座的滑动轨道。所述升降装置连接本体。所述吸取装置连接升降装置,并透过升降装置带动吸取装置相对于本体升降。所述滑动装置在变温台的上方,升降装置驱动吸取装置向下位移,使吸取装置吸附第一载板的上表面,其中滑动装置带动吸取装置及第一载板位移到缓冲台的上方,挡件位移到第一载板的上方,并以升降装置驱动吸取装置向上位移,挡件接触第一载板的上表面,以阻挡第一载板被吸取装置吸附,使第一载板留在缓冲台。

12.可选地,在挡件位移到第一载板的上方,挡件与缓冲台之间的垂直距离为 1~10毫米。

13.可选地,所述挡件还包括连接部与接触部,挡件透过连接部连接挡件座,而接触部用以接触第一载板的上表面,其中连接部的材质为金属,而接触部的材质为塑料。

14.可选地,所述基板分离装置还包括控温模块,连接变温台,用以控制变温台的温度。

15.可选地,所述缓冲台还包括至少一喷气口,位于缓冲台的上表面,其中在第一载板被吸取装置带动到缓冲台,喷气口提供气体以冷却第一载板的底面的黏着剂,防止第一载板黏附于缓冲台。

16.本实用新型实施例提供的基板分离装置可协助载板欲卸除于吸取装置时,不滞留于吸取装置,以避免载板在非目标位置掉落,进而防止解键合机台受损或是产生脏污,故于对解键合制程有需求的市场具有优势。

17.为让本实用新型的上述和其他目的、特征及优点能更明显易懂,配合所附图示,做详细说明如下。

附图说明

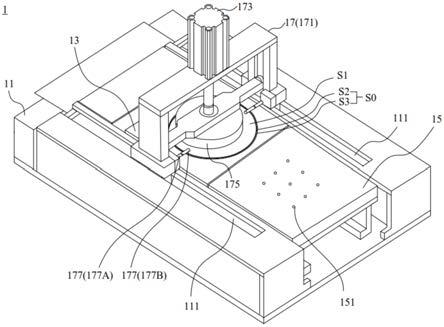

18.图1是本实用新型实施例的基板分离装置的示意图。

19.图2是本实用新型实施例的基板分离装置的示意图。

20.图3是本实用新型另一实施例的基板分离装置的示意图。

21.图4是本实用新型另一实施例的基板分离装置的示意图。

22.附图标记说明:1、2

‑

基板分离装置;11

‑

基座;111

‑

滑动轨道;13

‑

变温台; 15

‑

缓冲台;151

‑

喷气口;17、27

‑

滑动装置;171、271

‑

本体;173、273

‑

升降装置;175、275

‑

吸取装置;177、29

‑

挡件;177a、29a

‑

连接部;177b、29b

ꢀ‑

接触部;s0

‑

组合基板;s1

‑

第一载板;s2

‑

晶圆;s3

‑

第二载板。

具体实施方式

23.为充分了解本实用新型的目的、特征及功效,兹藉由下述具体的实施例,并配合所附的图式,对本实用新型做一详细说明,说明如后。

24.请参照图1与图2,图1与图2是本实用新型实施例的基板分离装置的示意图。如图所示,基板分离装置1包括基座11、变温台13、缓冲台15与滑动装置17,其中变温台13与缓冲台15皆位于基座11。在一个实施例中,变温台13 与缓冲台15是相邻设置,但本实用新型不以此为限制。

25.所述基座11包括滑动轨道111,而滑动装置17连接基座11的滑动轨道111,以使滑动装置17可以在变温台13与该缓冲台15之间水平位移。在一个实施例中,滑动轨道111为两长形轨道,且位于彼此相邻的变温台13与缓冲台15的两外侧,但本实用新型不以此为限制。滑动轨道111也可以是两l型轨道或形成其他路径,并位于彼此不相邻的变温台13与缓冲台15的两外侧。

26.所述滑动装置17包括本体171、升降装置173、吸取装置175与至少一挡件177。所述吸取装置175连接升降装置173,升降装置173及挡件177连接本体171,而本体171连接基座11的滑动轨道111,以带动升降装置173、吸取装置175与挡件177沿着滑动轨道111位移。

27.具体而言,升降装置173高于本体171,并可带动吸取装置175相对于本体 171升降(垂直位移)。挡件177则位于本体171的下方,且可在滑动装置17沿着滑动轨道111位移的过程中,相邻且高于变温台13或缓冲台15,其中在滑动装置173滑动到缓冲台15的上方时,挡件177与缓冲台15之间的垂直距离为 1~10毫米。

28.当彼此键合的第一载板s1与组合基板s0(包括晶圆s2与第二载板s3)要进行解键合时,彼此垂直排列的第一载板s1与组合基板s0被放置到变温台13,其中第一载板s1位于最上层,晶圆s2位于第一载板s1与第二载板s3之间,而第二载板s3位于最下层。

29.在一个实施例中,变温台13还包括复数个升降顶杆(lift pin)(图未示),而升起的升降顶杆在承载第一载板s1与组合基板s0后,可垂直向下位移以带动第一载板s1与组合基板s0的下降,使组合基板s0的底面接触变温台13。再者,变温台13还可包括真空模块(图未示),当组合基板s0的底面接触变温台13时,真空模块以真空吸附的方式使组合基板s0被固定在变温台13。

30.请参照图1,当第一载板s1与组合基板s0被放置到变温台13,变温台13 可透过变温以控制组合基板s0的顶面与第一载板s1的底面之间的黏着剂融化。具体而言,基板分离装置1还包括控温模块(图未示),而控温模块连接变温台 13,并用以控制变温台13的温度,进而控制组合基板s0的顶面与第一载板s1 的底面之间的黏着剂融化。

31.接着,滑动装置17位移到变温台13的上方,并带动升降装置173与吸取装置175位移到第一载板s1与组合基板s0上方。接着,升降装置173驱动吸取装置175向下位移,使吸取装置175吸附第一载板s1的上表面,其中吸取装置175例如但不限制为真空吸取装置。

32.接着,请参照图2,滑动装置17带动吸取装置175及第一载板s1位移到缓冲台15的上方,使缓冲台15承载自组合基板s0分离的第一载板s1,而组合基板s0则留在变温台13。进一步地,升降装置173驱动吸取装置175向上位移,而挡件177接触第一载板s1的上表面,以阻挡第一载板s1被吸取装置175吸附,使第一载板s1留在缓冲台15。如此,可使第一载板s1不会吸附于吸取装置175。当滑动装置17在缓冲台15的上方时,挡件177与缓冲台15之间的

垂直距离例如但不限制为1~10毫米。

33.在一个实施例中,缓冲台15还包括至少一喷气口151,位于缓冲台15的上表面。当第一载板s1被吸取装置175带动到缓冲台15时,喷气口151可提供气体以冷却第一载板s1的底面的黏着剂,防止第一载板s1黏附于缓冲台15。再者,缓冲台15还可包括复数升降顶杆,并可垂直位移以带动第一载板s1接触或不接触缓冲台15。

34.在一个实施例中,挡件177是由连接部177a与接触部177b构成,而挡件 177透过连接部177a连接滑动装置17,接触部177b则用以接触第一载板s1 的上表面,其中连接部177a的材质可以是金属,而接触部177b的材质可以是塑料。在其他实施例中,挡件177也可以是一体成形并由一种材质构成,例如为塑料。

35.在其他实施例中,挡件177也可以不位于本体171。请参照图3与图4。图 3与图4是本实用新型另一实施例的基板分离装置的示意图。所述基板分离装置 2的构件(基座11、变温台13、缓冲台15)及功能与前述实施例大致相同,故不赘述,差别仅在于挡件29的位置以及滑动装置27的构造略有不同。

36.如图3与图4所示,挡件29相邻缓冲台15。具体而言,挡件29位于滑动轨道111与缓冲台15之间,并可以旋转位移,而基板分离装置2的滑动装置27 则不包括挡件29。具体而言,滑动装置27包括本体271、升降装置273与吸取装置275,吸取装置275连接升降装置273,升降装置273连接本体271,而本体271连接基座11的滑动轨道111,其中升降装置273高于本体271,并可带动吸取装置275相对于本体271升降(垂直位移)。

37.请参照图3,当第一载板s1与组合基板s0被放置到变温台13,变温台13 可透过变温以控制组合基板s0的顶面与第一载板s1的底面之间的黏着剂融化。

38.接着,滑动装置27位移到变温台13的上方,并带动升降装置273与吸取装置275位移到第一载板s1与组合基板s0上方,而升降装置273驱动吸取装置275向下位移,使吸取装置275吸附第一载板s1的上表面,其中吸取装置275 例如但不限制为真空吸取装置。

39.接着,请参照图4,滑动装置27带动吸取装置275及第一载板s1位移到缓冲台15的上方,使缓冲台15承载自组合基板s0分离的第一载板s1,而组合基板s0则留在变温台13。进一步地,挡件29旋转位移到第一载板s1的上方,升降装置273驱动吸取装置275向上位移,而挡件29接触第一载板s1的上表面,以阻挡第一载板s1被吸取装置275吸附,使第一载板s1留在缓冲台15。如此,可使第一载板s1不会吸附于吸取装置275。当挡件29位移到第一载板s1的上方时,挡件29与缓冲台15之间的垂直距离例如但不限制为1~10毫米。

40.在一个实施例中,挡件29是一体成形并由一种材质构成,例如为塑料。在其他实施例中,挡件29也可以是由连接部29a与接触部29b构成,而挡件29 透过连接部29a连接滑动装置27,接触部29b则用以接触第一载板s1的上表面,其中连接部29a的材质可以是金属,而接触部29b的材质可以是塑料。

41.综合以上所述,相较于现有技术,本实用新型实施例所述的基板分离装置的技术效果,说明如下。

42.现有技术中,在解键合的过程里,常因真空吸取装置与载板之间的真空状态未完全解除,导致载板滞留在真空吸取装置,并可能在非目标位置掉落,导致解键合机台受损或是产生脏污。反观本新型所述之基板分离装置,可透过挡板接触载板的上表面,使载板停留在缓冲台而不被吸取装置持续吸取,以防止载板在非目标位置掉落,进而降低机台受损或

脏污产生的机率。

43.以上所述,仅为本实用新型的一较佳实施例而已,并非用来限定本实用新型实施的范围,即凡依本实用新型申请专利范围所述的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本实用新型的申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1