一种引线框架用粘芯装置的制作方法

1.本发明涉及半导体后段加工设备相关技术领域,尤其涉及一种引线框架用粘芯装置。

背景技术:

2.半导体元件制造过程包括前段制程、晶圆处理制程、晶圆针测制程、后段、封装以及测试制程等过程,其中前段制程、晶圆处理制程、晶圆针测制程为芯片的加工过程,而后段、封装以及测试制程为半导体的封装成形过程。

3.粘芯之目的是将一颗颗的芯片置于引线框架上并以锡膏黏着固定。粘芯完成后的引线框架则经由传输设备送至固化炉内利用塑胶或陶瓷包装芯片与引线框架以成集成电路,此制程的目的是为了制造出所生产的电路的保护层,避免电路受到机械性刮伤或是高温破坏。最后整个集成电路的周围会向外拉出脚架,称之为打线,作为与外界电路板连接之用,最后进行封装操作。封装的主要目的为防止湿气由外部侵入、以机械方式支持导线、内部产生热量的去除及提供能够手持的形体。其过程为将导线架置于框架上并预热,再将框架置于压模机上的构装模上,再以树脂充填并待硬化。

4.目前在粘芯操作中存在着引线框架连续送料困难,送料过程中不方便对引线框架进行定位,且粘芯效率较低,同时若为散装芯片还不方便进行芯片的放置,从而不方便对芯片进行转移移动,同时也增大了操作人员的工作强度,因为常规的散装芯片是通过操作人员不断地摇晃芯片放置板,使得芯片进入芯片放置板的孔眼内,同时现有的芯片放置板放置的芯片数量较少,从而对粘芯的效率带来负面影响。

技术实现要素:

5.本发明提供一种引线框架用粘芯装置,以解决上述现有技术的不足,方便进行引线框架的放置、单片推送、单片放置、以及单片转移操作,提高了芯片转移的自动化程度,提高了芯片转移的效率,方便进行引线框架对应点位处的锡膏刮涂操作,提高芯片的储放量,方便进行芯片的转移操作,整体提高了引线框架粘芯的自动化程度,也提高了引线框架粘芯的效率,具有较强的实用性。

6.为了实现本发明的目的,拟采用以下技术:一种引线框架用粘芯装置,包括:支撑部,包括支撑体,支撑体下端安装有四个支撑机构;送料部,设于支撑部的一端,包括放置构件,放置构件的后端设有推动机构,放置构件的前端设有输送机构;下料部,设于送料部的前端,包括连接构件,连接构件设有输送翻转机构;转移部,设于下料部的前端,包括横移机构,横移机构设有位置调节机构,位置调节机构设有升降调节机构,升降调节机构设有夹持机构,夹持机构夹持有定位托盘;放置部,设于送料部的一侧,包括安装于支撑体上端的一对固定侧板,固定侧板内

壁均沿着竖直方向呈等间隔阵列地设有放置侧板,放置侧板的内壁均成形有卡条,定位托盘均穿于位于同一高度处的一对放置侧板之间;刮涂部,设于放置部的另一侧,包括往复机构,往复机构设有刮涂机构;移芯部,设于刮涂部的另一侧,包括一对第一调节机构,第一调节机构设有第二调节机构,第二调节机构设有升降机构,升降机构的下端设有移芯机构;出料部,设于移芯部正下方的一侧;置芯部,设于移芯部正下方的另一侧,包括安装于支撑体的置芯底板,置芯底板向上延伸地设有若干排置芯筒,每排置芯筒均呈等间隔阵列地设于置芯底板;送料部用于引线框架的放置以及输送引线框架向下料部运动,下料部用于引线框架的输送且使引线框架向转移部运动,转移部用于引线框架的定位以及向刮涂部与出料部进行引线框架的转移,刮涂部用于引线框架对应点位锡膏的刮涂,移芯部使置芯部内的芯片向出料部处的引线框架进行运动,置芯部用于引线框架的放置以及粘芯后引线框架的移出,置芯部用于多块芯片的放置。

7.进一步地,支撑体包括柜体,柜体的一侧开口,开口处通过铰链固定有启闭门,启闭门的一端设有把手,柜体的上端设有工作平台;支撑机构包括安装于柜体拐角处的角固定板,角固定板设有转动筒,转动筒内设有调节螺纹筒,调节螺纹筒的上端设有转动盘,调节螺纹筒内旋有支撑调节丝杆,支撑调节丝杆的下端设有折形下撑板,折形下撑板向上延伸地设有一对上伸导杆,上伸导杆均套设有支撑导向座,支撑导向座均安装于柜体的下端。

8.进一步地,放置构件包括安装于工作平台的第一安装底板,第一安装底板向上延伸地安装有四根第一支撑柱,第一支撑柱的上端设有放置底板,放置底板呈矩形结构,放置底板的四个角均向上延伸地设有l形护板,放置底板的后端设有运动孔;推动机构包括外伸台,外伸台安装于位于后端的一对第一支撑柱上,外伸台安装有第一安装板,第一安装板向外延伸地设有外伸臂,外伸臂的外侧端安装有推动轴承座,外伸臂向下延伸地安装有电机固定座,电机固定座安装有推动电机,推动电机的输出轴连接有推动驱动轮,推动驱动轮设有推动传动带,推动传动带的另一端设有推动从动轮,推动从动轮设有推动转动杆,推动转动杆穿于推动轴承座,推动转动杆的上端设有推动转动板,推动转动板的另一端向上延伸地设有推动作用杆,推动作用杆穿有后推横板,后推横板从上至下地贯穿有键形孔,推动作用杆穿于键形孔,后推横板的前侧安装有第二横板,第二横板向前延伸地设有后推柱,后推柱的两侧均开设有限位导槽,后推柱的两侧均设有限位凸形板,限位凸形板均镶套于限位导槽内,限位凸形板均安装于放置底板的后端上,后推柱前端上侧安装有后推板,后推板穿于l形护板的下端,后推柱穿于运动孔,位于前端的一对l形护板下端开设有出板口;输送机构包括安装于第一安装底板的一对输送驱动轴承座,其中一个输送驱动轴承座安装有输送驱动电机,输送驱动电机的输出轴连接有输送驱动齿轮,输送驱动齿轮啮合有输送从动齿轮,输送从动齿轮设有输送从动轴,输送从动轴的两端均设有输送中转轴承座,输送中转轴承座均安装于放置底板下壁,输送从动轴的两端均设有输送中转轮,输送中转轮均设有输送传动带,输送传动带的另一端均设有输送从动轮,输送从动轮均设有输送转杆,输送转杆的内侧端均设有输送固定座,输送固定座均安装于放置底板的前侧,输送

固定座的根部均向上延伸地设有下压导杆,输送转杆的内侧端均设有下输送轮,输送固定座的根部均向上延伸地设有下压导轨,下压导轨均安装于l形护板,下压导轨的上端均安装有上固定块,下压导杆的上端均安装于上固定块,下压导杆的上端均穿有下压弹簧,下压导杆均穿有下压活动座,下压活动座的根部均设于下压导轨,下压活动座均位于下压弹簧的下端,下压活动座的内侧均设有上限轮;下输送轮的外壁均设有防滑橡胶垫;上限轮的外壁均设有防滑橡胶垫。

9.进一步地,连接构件包括安装于工作平台一端的折形固定底板,折形固定底板向上延伸地设有一对上延连接柱,上延连接柱的上端安装有连接上板,连接上板向内延伸地安装有一对内伸连接板,内伸连接板均向下延伸地安装有一对连接下延柱,连接下延柱的下端均设有下固板;输送翻转机构包括安装于下固板的输送上板,输送上板的两端均安装有感应器,输送上板的两侧均安装有一对翻转座,每对翻转座均设有l形翻转板,l形翻转板的下端均设有第二输送轴承座,第二输送轴承座均安装有第二输送电机,第二输送电机的输出轴均连接有输送下轮,每对位于同侧的翻转座均设有翻转连杆,每根翻转连杆的两端设于l形翻转板上,翻转连杆的中间位置处均设有蜗轮,蜗轮均配合有蜗杆,每根蜗杆的两端均设有蜗杆轴承座,蜗杆轴承座均安装于输送上板,蜗杆之间设有翻转驱动杆,翻转驱动杆的中间位置处设有第一翻转轮,第一翻转轮的两端设有第三轴承座,第三轴承座安装于输送上板,第一翻转轮上套设有翻转传动带,第一翻转轮位于翻转传动带的一端,翻转传动带另一端设有第二翻转轮,第二翻转轮的两端设有翻转驱动轴承座,其中一个翻转驱动轴承座安装有翻转驱动电机,翻转驱动电机的输出轴连接于第二翻转轮,翻转驱动轴承座安装于输送上板。

10.进一步地,横移机构包括安装于工作平台两端的一对横移下固座,横移下固座均向上延伸地设有横移轴承座,其中一个横移轴承座安装有横移电机,横移电机的输出轴连接有横移丝杆,横移丝杆的两端均设于横移轴承座,横移丝杆设有横移座,横移座的两侧向外延伸地设有外伸连接块,外伸连接块的外侧端均设有外板,外板上端设有横移上板,每块外板的内侧均设有四个滑动轮,横移轴承座之间设有四根导向板,导向板的内壁均成形有导向凸条,每对滑动轮均设于导向凸条上;位置调节机构包括安装于横移上板的下轴承座,下轴承座的上端设有位置调节驱动轴承座,位置调节驱动轴承座安装有位置调节电机,位置调节电机的输出轴连接有位置调节驱动齿轮,位置调节驱动齿轮啮合有位置调节从动轮,位置调节从动轮内设有位置调节螺纹筒,位置调节螺纹筒穿于下轴承座,位置调节螺纹筒的两端均设有端环,端环均位于下轴承座的两侧,位置调节螺纹筒内设有位置调节丝杆,位置调节丝杆的另一端设有位置调节端板,位置调节端板的两端均向外延伸地设有一对位置调节导杆,位置调节导杆均套设有位置调节导向座,位置调节导向座均安装于下轴承座的两侧。

11.进一步地,升降调节机构包括安装于位置调节端板的升降背板,升降背板的外壁上下两端安装有升降轴承座,升降轴承座之间设有四根升降导杆,位于上端的升降轴承座安装有升降电机,升降电机的输出轴连接有升降丝杆,升降丝杆设有升降座,升降导杆均穿设于升降座;夹持机构包括安装于升降座外端的夹持翼板,夹持翼板的两端均安装有夹持气

缸,夹持气缸的活动端均安装有l形夹板,l形夹板的根部均固定有t形限位板,t形限位板均穿设于夹持翼板,l形夹板的内壁均设有夹持凸块,每个l形夹板端部外壁均安装有一对内推轴承座,位于上端的内推轴承座均安装有内推电机,内推电机的输出轴均连接有内推轮,内推轮均设于内推轴承座之间,内推轮均穿设于l形夹板,内推轮的外壁均呈圆周阵列地设有内推齿;定位托盘包括定位底板,定位底板的两侧均成形有卡槽,定位底板的下侧开设有定位内限槽,定位底板的上侧成形有定位矩形槽,定位矩形槽内设有两排定位柱;当定位托盘设于夹持机构时,夹持凸块均穿设于卡槽内;当定位托盘设于放置部时,卡条均穿设于卡槽内。

12.进一步地,往复机构包括安装于工作平台的上延竖板,上延竖板的上端安装有往复驱动轴承座,往复驱动轴承座安装有往复驱动电机,往复驱动电机的输出轴连接有往复驱动齿轮,往复驱动齿轮啮合有往复从动齿轮,往复从动齿轮安装有往复螺纹筒,往复螺纹筒内旋有往复丝杆,往复丝杆的内侧端设有往复端板,往复端板的两端均向外延伸地设有一对往复导杆,往复导杆均穿于上延竖板;上延竖板的前侧向外延伸地设有置膏槽,置膏槽的长度方向与l形夹板的长度方向相互平行;刮涂机构包括安装于往复端板的刮涂外伸座,刮涂外伸座穿有一对升降柱,升降柱一侧上端均安装有定位销,定位销均设于对应升降柱相对的两个侧壁上,定位销均穿有作用套,作用套相互平行,作用套的内侧端设有刮涂转杆,刮涂转杆的两端均设有刮涂轴承座,刮涂轴承座均安装于刮涂外伸座,其中一个刮涂轴承座安装有刮涂自锁电机,刮涂自锁电机的输出轴连接于刮涂转杆,升降柱的下端均设有刮涂板。

13.进一步地,第一调节机构包括安装于工作平台的一对调节底板,调节底板均向上延伸地设有一对上伸支撑杆,每对上伸支撑杆的上端设有第一调节底板,每块第一调节底板的两端均向上延伸地安装有第一调节轴承座,第一调节轴承座之间均设有四根第一调节导杆,其中一对第一调节轴承座均安装有第一调节电机,第一调节电机的输出轴均连接有第一调节丝杆,第一调节丝杆设有第一调节座,第一调节导杆穿设于第一调节座;第二调节机构包括安装于第一调节座的第二调节底板,第二调节底板的两端均安装有第二调节轴承座,第二调节轴承座之间设有四根第二调节导杆,其中一个第二调节轴承座安装有第二调节电机,第二调节电机的输出轴连接有第二调节丝杆,第二调节丝杆旋有第二调节座,第二调节导杆均穿设于第二调节座。

14.进一步地,升降机构包括安装于第二调节座两侧的外伸升降调节座,外伸升降调节座均设有升降螺纹筒,升降螺纹筒上端均设有升降传动轮,升降传动轮套设有传动带,其中一个外伸升降调节座安装有升降调节驱动轴承座,升降调节驱动轴承座安装有升降调节电机,升降调节电机的输出轴连接有升降调节齿轮,升降调节齿轮啮合有升降调节从动齿轮,升降调节从动齿轮设于其中一个升降螺纹筒,升降螺纹筒内均设有升降调节丝杆,升降调节丝杆的下端设有升降调节底板;移芯机构包括安装于升降调节底板的一对气缸固定板,气缸固定板之间设有气缸,气缸的活动端设有活动座,活动座位于气缸固定板之间,活动座的两端均安装有下压长板,下压长板均向下延伸且呈等间隔阵列地设有吸管,吸管均穿设于升降调节底板,吸管的

下端均设有吸帽,下压长板的长度方向与置芯底板的长度方向相互平行。

15.进一步地,出料部包括一端安装于支撑体上端的出料底板,出料底板中间位置处成形有凸条,凸条的长度方向与出料底板的长度方向平行,出料底板的两侧安装有出料侧板,出料侧板的上端均向内延伸地设有出料内伸板,每个出料内伸板与出料底板之间设有多个出料输送轮,出料输送轮的上端均设有转动轮,位于同侧的转动轮均套设有驱动带,位于外侧端的一对出料输送轮下端均设有第一齿轮,出料侧板的外侧端外壁均安装有第一轴承座,第一轴承座均安装有第一电机,第一电机的输出轴均连接有第二齿轮,第二齿轮均啮合于第一齿轮;当定位托盘设于出料部时,凸条穿设于定位内限槽内。

16.上述技术方案的优点在于:本发明方便进行引线框架的放置、单片推送、单片放置、以及单片转移操作,提高了芯片转移的自动化程度,提高了芯片转移的效率,方便进行引线框架对应点位处的锡膏刮涂操作,提高芯片的储放量,方便进行芯片的转移操作,整体提高了引线框架粘芯的自动化程度,也提高了引线框架粘芯的效率,具有较强的实用性。

附图说明

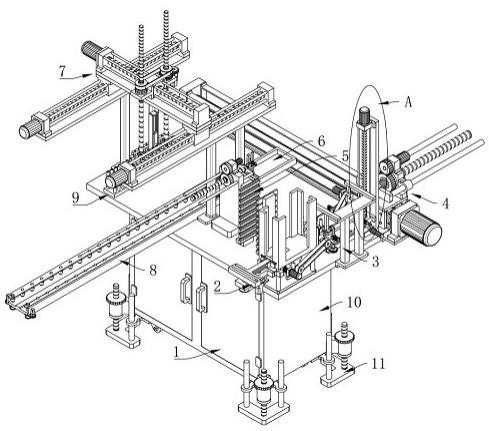

17.图1示出了其中一种实施例的立体结构图一。

18.图2示出了其中一种实施例的立体结构图二。

19.图3示出了其中一种实施例的立体结构图三。

20.图4示出了其中一种实施例的立体结构图四。

21.图5示出了其中一种实施例的立体结构图五。

22.图6示出了图1中的a处放大图。

23.图7示出了图2中的b处放大图。

24.图8示出了图2中的c处放大图。

25.图9示出了图2中的d处放大图。

26.图10示出了图2中的e处放大图。

27.图11示出了图2中的f处放大图。

28.图12示出了图2中的g处放大图。

29.图13示出了图3中的h处放大图。

30.图14示出了图3中的i处放大图。

31.图15示出了图3中的j处放大图。

32.图16示出了图4中的k处放大图。

33.图17示出了图4中的l处放大图。

34.图18示出了图4中的m处放大图。

35.图19示出了图4中的n处放大图。

36.图20示出了图5中的p处放大图。

37.附图标记说明:支撑部

‑

1,支撑体

‑

10,支撑机构

‑

11,柜体

‑

100,启闭门

‑

101,铰链

‑

102,把手

‑

103,工作平台

‑

104,角固定板

‑

110,转动筒

‑

111,调节螺纹筒

‑

112,转动盘

‑

113,支撑调节丝杆

‑

114,折形下撑板

‑

115,上伸导杆

‑

116,支撑导向座

‑

117;送料部

‑

2,放置构件

‑

20,推动机构

‑

21,输送机构

‑

22,第一安装底板

‑

200,第一支撑柱

‑

201,放置底板

‑

202,运动孔

‑

203,l形护板

‑

204,外伸台

‑

210,第一安装板

‑

211,外伸臂

‑

212,推动轴承座

‑

213,电机固定座

‑

214,推动电机

‑

215,推动驱动轮

‑

216,推动传动带

‑

217,推动从动轮

‑

218,推动转动杆

‑

219,推动转动板

‑

2190,推动作用杆

‑

2191,后推横板

‑

2192,键形孔

‑

2193,后推柱

‑

2194,限位导槽

‑

2195,限位凸形板

‑

2196,后推板

‑

2197,第二横板

‑

2198,输送驱动轴承座

‑

220,输送驱动电机

‑

221,输送驱动齿轮

‑

222,输送从动齿轮

‑

223,输送从动轴

‑

224,输送中转轮

‑

225,输送中转轴承座

‑

226,输送传动带

‑

227,输送从动轮

‑

228,输送转杆

‑

229,输送固定座

‑

2290,下输送轮

‑

2291,下压导轨

‑

2292,上固定块

‑

2293,下压弹簧

‑

2294,下压活动座

‑

2295,上限轮

‑

2296;下料部

‑

3,折形固定底板

‑

30,上延连接柱

‑

31,连接上板

‑

32,内伸连接板

‑

33,连接下延柱

‑

34,下固板

‑

35,输送上板

‑

36,感应器

‑

37,翻转座

‑

38,翻转连杆

‑

39,l形翻转板

‑

390,第二输送轴承座

‑

391,第二输送电机

‑

392,输送下轮

‑

393,蜗轮

‑

394,蜗杆

‑

395,蜗杆轴承座

‑

396,翻转驱动杆

‑

397,第三轴承座

‑

398,第一翻转轮

‑

399,翻转传动带

‑

3990,第二翻转轮

‑

3991,翻转驱动轴承座

‑

3992,翻转驱动电机

‑

3993;转移部

‑

4,横移机构

‑

40,位置调节机构

‑

41,升降调节机构

‑

42,夹持机构

‑

43,定位托盘

‑

44,横移下固座

‑

400,横移轴承座

‑

401,导向板

‑

402,导向凸条

‑

403,横移电机

‑

404,横移丝杆

‑

405,外板

‑

406,滑动轮

‑

407,横移上板

‑

408,下轴承座

‑

410,位置调节驱动轴承座

‑

411,位置调节电机

‑

412,位置调节驱动齿轮

‑

413,位置调节从动轮

‑

414,位置调节螺纹筒

‑

415,位置调节丝杆

‑

416,端环

‑

417,位置调节端板

‑

419,位置调节导杆

‑

4190,位置调节导向座

‑

4191,升降背板

‑

420,升降轴承座

‑

421,升降导杆

‑

422,升降电机

‑

423,升降丝杆

‑

424,升降座

‑

425,夹持翼板

‑

430,夹持气缸

‑

431,l形夹板

‑

432,内推轴承座

‑

433,内推电机

‑

434,内推轮

‑

435,t形限位板

‑

436,定位底板

‑

440,定位矩形槽

‑

441,两排定位柱

‑

442;放置部

‑

5,固定侧板

‑

50,放置侧板

‑

51,卡条

‑

52;刮涂部

‑

6,上延竖板

‑

60,往复驱动轴承座

‑

61,往复驱动电机

‑

62,往复驱动齿轮

‑

63,往复从动齿轮

‑

64,往复螺纹筒

‑

65,往复丝杆

‑

66,往复端板

‑

67,往复导杆

‑

68,刮涂外伸座

‑

69,升降柱

‑

690,定位销

‑

691,作用套

‑

692,刮涂转杆

‑

693,刮涂轴承座

‑

694,刮涂自锁电机

‑

695,刮涂板

‑

696,置膏槽

‑

697;移芯部

‑

7,第一调节机构

‑

70,第二调节机构

‑

71,升降机构

‑

72,移芯机构

‑

73,调节底板

‑

700,上伸支撑杆

‑

701,第一调节底板

‑

702,第一调节轴承座

‑

703,第一调节导杆

‑

704,第一调节电机

‑

705,第一调节丝杆

‑

706,第一调节座

‑

707,第二调节底板

‑

710,第二调节轴承座

‑

711,第二调节导杆

‑

712,第二调节电机

‑

713,第二调节丝杆

‑

714,第二调节座

‑

715,外伸升降调节座

‑

720,升降螺纹筒

‑

721,升降传动轮

‑

722,传动带

‑

723,升降调节从动齿轮

‑

724,升降调节齿轮

‑

725,升降调节驱动轴承座

‑

726,升降调节电机

‑

727,升降调节丝杆

‑

728,升降调节底板

‑

729,气缸固定板

‑

730,气缸

‑

731,活动座

‑

732,下压长板

‑

734,吸管

‑

735;出料部

‑

8,出料底板

‑

80,凸条

‑

81,出料侧板

‑

82,出料内伸板

‑

83,出料输送轮

‑

84,转动轮

‑

85,驱动带

‑

86,第一轴承座

‑

87,第一电机

‑

88,第二齿轮

‑

89,第一齿轮

‑

890;置芯部

‑

9,置芯底板

‑

90,置芯筒

‑

91。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施 例的组件可以以各种不同的配置来布置和设计。

39.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

41.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不 能理解为对本发明的限制。

42.术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

43.术语“平行”、“垂直”等并不表示要求部件绝对平行或垂直,而是可以稍微倾斜。如“平行”仅仅是指其方向相对“垂直”而言更加平行,并不是表示该结构一定要完全平行,而是可以稍微倾斜。

44.此外,“大致”、“基本”等用语旨在说明相关内容并不是要求绝对的精确,而是可以有一定的偏差。例如:“大致等于”并不仅仅表示绝对的等于,由于实际生产、操作过程中,难以做到绝对的“相等”,一般都存在一定的偏差。因此,除了绝对相等之外,“大致等于”还包括上述的存在一定偏差的情况。以此为例,其他情况下,除非有特别说明,“大致”、“基本”等用语均为与上述类似的含义。

45.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

46.如图1

‑

图20所示,一种引线框架用粘芯装置,包括:支撑部1、送料部2、下料部3、转移部4、放置部5、刮涂部6、移芯部7、出料部8以及置芯部9。送料部2设于支撑部1的一端,下料部3设于送料部2的前端,转移部4设于下料部3的前端,放置部5设于送料部2的一侧,刮涂部6设于放置部5的另一侧,移芯部7设于刮涂部6的另一侧,出料部8设于移芯部7正下方的一侧,置芯部9设于移芯部7正下方的另一侧。送料部2用于引线框架的放置以及输送引线框架向下料部3运动,下料部3用于引线框架的输送且使引线框架向转移部4运动,转移部4用于引线框架的定位以及向刮涂部6与出料部8进行引线框架的转移,刮涂部6用于引线框架对应点位锡膏的刮涂,移芯部7使置芯部9内的芯片向出料部8处的引线框架进行运动,置芯部9用于引线框架的放置以及粘芯后引线框架的移出,置芯部9用于多块芯片的放置。

47.其中,支撑部1包括支撑体10,支撑体10下端安装有四个支撑机构11。

48.其中,送料部2包括放置构件20,放置构件20的后端设有推动机构21,放置构件20的前端设有输送机构22。

49.其中,下料部3包括连接构件,连接构件设有输送翻转机构。

50.其中,转移部4包括横移机构40,横移机构40设有位置调节机构41,位置调节机构41设有升降调节机构42,升降调节机构42设有夹持机构43,夹持机构43夹持有定位托盘44。

51.其中,放置部5包括安装于支撑体10上端的一对固定侧板50,固定侧板50内壁均沿着竖直方向呈等间隔阵列地设有放置侧板51,放置侧板51的内壁均成形有卡条52,定位托盘44均穿于位于同一高度处的一对放置侧板51之间。

52.其中,刮涂部6包括往复机构,往复机构设有刮涂机构。

53.其中,移芯部7包括一对第一调节机构70,第一调节机构70设有第二调节机构71,第二调节机构71设有升降机构72,升降机构72的下端设有移芯机构73。

54.其中,置芯部9,设于移芯部7正下方的另一侧,包括安装于支撑体10的置芯底板90,置芯底板90向上延伸地设有若干排置芯筒91,每排置芯筒91均呈等间隔阵列地设于置芯底板90。

55.具体地,上述支撑体10包括柜体100,柜体100的一侧开口,开口处通过铰链102固定有启闭门101,启闭门101的一端设有把手103,柜体100的上端设有工作平台104。

56.具体地,上述支撑机构11包括安装于柜体100拐角处的角固定板110,角固定板110设有转动筒111,转动筒111内设有调节螺纹筒112,调节螺纹筒112的上端设有转动盘113,调节螺纹筒112内旋有支撑调节丝杆114,支撑调节丝杆114的下端设有折形下撑板115,折形下撑板115向上延伸地设有一对上伸导杆116,上伸导杆116均套设有支撑导向座117,支撑导向座117均安装于柜体100的下端。

57.具体地,上述放置构件20包括安装于工作平台104的第一安装底板200,第一安装底板200向上延伸地安装有四根第一支撑柱201,第一支撑柱201的上端设有放置底板202,放置底板202呈矩形结构,放置底板202的四个角均向上延伸地设有l形护板204,放置底板202的后端设有运动孔203。

58.具体地,上述推动机构21包括外伸台210,外伸台210安装于位于后端的一对第一支撑柱201上,外伸台210安装有第一安装板211,第一安装板211向外延伸地设有外伸臂212,外伸臂212的外侧端安装有推动轴承座213,外伸臂212向下延伸地安装有电机固定座214,电机固定座214安装有推动电机215,推动电机215的输出轴连接有推动驱动轮216,推动驱动轮216设有推动传动带217,推动传动带217的另一端设有推动从动轮218,推动从动轮218设有推动转动杆219,推动转动杆219穿于推动轴承座213,推动转动杆219的上端设有推动转动板2190,推动转动板2190的另一端向上延伸地设有推动作用杆2191,推动作用杆2191穿有后推横板2192,后推横板2192从上至下地贯穿有键形孔2193,推动作用杆2191穿于键形孔2193,后推横板2192的前侧安装有第二横板2198,第二横板2198向前延伸地设有后推柱2194,后推柱2194的两侧均开设有限位导槽2195,后推柱2194的两侧均设有限位凸形板2196,限位凸形板2196均镶套于限位导槽2195内,限位凸形板2196均安装于放置底板202的后端上,后推柱2194前端上侧安装有后推板2197,后推板2197穿于l形护板204的下端,后推柱2194穿于运动孔203,位于前端的一对l形护板204下端开设有出板口。

59.具体地,上述输送机构22包括安装于第一安装底板200的一对输送驱动轴承座

220,其中一个输送驱动轴承座220安装有输送驱动电机221,输送驱动电机221的输出轴连接有输送驱动齿轮222,输送驱动齿轮222啮合有输送从动齿轮223,输送从动齿轮223设有输送从动轴224,输送从动轴224的两端均设有输送中转轴承座226,输送中转轴承座226均安装于放置底板202下壁,输送从动轴224的两端均设有输送中转轮225,输送中转轮225均设有输送传动带227,输送传动带227的另一端均设有输送从动轮228,输送从动轮228均设有输送转杆229,输送转杆229的内侧端均设有输送固定座2290,输送固定座2290均安装于放置底板202的前侧,输送固定座2290的根部均向上延伸地设有下压导杆,输送转杆229的内侧端均设有下输送轮2291,输送固定座2290的根部均向上延伸地设有下压导轨2292,下压导轨2292均安装于l形护板204,下压导轨2292的上端均安装有上固定块2293,下压导杆的上端均安装于上固定块2293,下压导杆的上端均穿有下压弹簧2294,下压导杆均穿有下压活动座2295,下压活动座2295的根部均设于下压导轨2292,下压活动座2295均位于下压弹簧2294的下端,下压活动座2295的内侧均设有上限轮2296,下输送轮2291的外壁均设有防滑橡胶垫,上限轮2296的外壁均设有防滑橡胶垫。

60.具体地,上述连接构件包括安装于工作平台一端的折形固定底板30,折形固定底板30向上延伸地设有一对上延连接柱31,上延连接柱31的上端安装有连接上板32,连接上板32向内延伸地安装有一对内伸连接板33,内伸连接板33均向下延伸地安装有一对连接下延柱34,连接下延柱34的下端均设有下固板35。

61.具体地,上述输送翻转机构包括安装于下固板35的输送上板36,输送上板36的两端均安装有感应器37,输送上板36的两侧均安装有一对翻转座38,每对翻转座38均设有l形翻转板390,l形翻转板390的下端均设有第二输送轴承座391,第二输送轴承座391均安装有第二输送电机392,第二输送电机392的输出轴均连接有输送下轮393,每对位于同侧的翻转座38均设有翻转连杆39,每根翻转连杆39的两端设于l形翻转板390上,翻转连杆39的中间位置处均设有蜗轮394,蜗轮394均配合有蜗杆395,每根蜗杆395的两端均设有蜗杆轴承座396,蜗杆轴承座396均安装于输送上板36,蜗杆395之间设有翻转驱动杆397,翻转驱动杆397的中间位置处设有第一翻转轮399,第一翻转轮399的两端设有第三轴承座398,第三轴承座398安装于输送上板36,第一翻转轮399上套设有翻转传动带3990,第一翻转轮399位于翻转传动带3990的一端,翻转传动带3990另一端设有第二翻转轮3991,第二翻转轮3991的两端设有翻转驱动轴承座3992,其中一个翻转驱动轴承座3992安装有翻转驱动电机3993,翻转驱动电机3993的输出轴连接于第二翻转轮3991,翻转驱动轴承座3992安装于输送上板36。

62.具体地,上述横移机构40包括安装于工作平台104两端的一对横移下固座400,横移下固座400均向上延伸地设有横移轴承座401,其中一个横移轴承座401安装有横移电机404,横移电机404的输出轴连接有横移丝杆405,横移丝杆405的两端均设于横移轴承座401,横移丝杆405设有横移座,横移座的两侧向外延伸地设有外伸连接块,外伸连接块的外侧端均设有外板406,外板406上端设有横移上板408,每块外板406的内侧均设有四个滑动轮407,横移轴承座401之间设有四根导向板402,导向板402的内壁均成形有导向凸条403,每对滑动轮407均设于导向凸条403上。

63.具体地,上述位置调节机构41包括安装于横移上板408的下轴承座410,下轴承座410的上端设有位置调节驱动轴承座411,位置调节驱动轴承座411安装有位置调节电机

412,位置调节电机412的输出轴连接有位置调节驱动齿轮413,位置调节驱动齿轮413啮合有位置调节从动轮414,位置调节从动轮414内设有位置调节螺纹筒415,位置调节螺纹筒415穿于下轴承座410,位置调节螺纹筒415的两端均设有端环417,端环417均位于下轴承座410的两侧,位置调节螺纹筒415内设有位置调节丝杆416,位置调节丝杆416的另一端设有位置调节端板419,位置调节端板419的两端均向外延伸地设有一对位置调节导杆4190,位置调节导杆4190均套设有位置调节导向座4191,位置调节导向座4191均安装于下轴承座410的两侧。

64.具体地,上述升降调节机构42包括安装于位置调节端板419的升降背板420,升降背板420的外壁上下两端安装有升降轴承座421,升降轴承座421之间设有四根升降导杆422,位于上端的升降轴承座421安装有升降电机423,升降电机423的输出轴连接有升降丝杆424,升降丝杆424设有升降座425,升降导杆422均穿设于升降座425。

65.具体地,上述夹持机构43包括安装于升降座425外端的夹持翼板430,夹持翼板430的两端均安装有夹持气缸431,夹持气缸431的活动端均安装有l形夹板432,l形夹板432的根部均固定有t形限位板436,t形限位板436均穿设于夹持翼板430,l形夹板432的内壁均设有夹持凸块,每个l形夹板432端部外壁均安装有一对内推轴承座433,位于上端的内推轴承座433均安装有内推电机434,内推电机434的输出轴均连接有内推轮435,内推轮435均设于内推轴承座433之间,内推轮435均穿设于l形夹板432,内推轮435的外壁均呈圆周阵列地设有内推齿。

66.具体地,上述定位托盘44包括定位底板440,定位底板440的两侧均成形有卡槽,定位底板440的下侧开设有定位内限槽,定位底板440的上侧成形有定位矩形槽441,定位矩形槽441内设有两排定位柱442;当定位托盘44设于夹持机构43时,夹持凸块均穿设于卡槽内;当定位托盘44设于放置部5时,卡条52均穿设于卡槽内。

67.具体地,上述往复机构包括安装于工作平台104的上延竖板60,上延竖板60的上端安装有往复驱动轴承座61,往复驱动轴承座61安装有往复驱动电机62,往复驱动电机62的输出轴连接有往复驱动齿轮63,往复驱动齿轮63啮合有往复从动齿轮64,往复从动齿轮64安装有往复螺纹筒65,往复螺纹筒65内旋有往复丝杆66,往复丝杆66的内侧端设有往复端板67,往复端板67的两端均向外延伸地设有一对往复导杆68,往复导杆68均穿于上延竖板60。

68.上延竖板60的前侧向外延伸地设有置膏槽697,置膏槽697的长度方向与l形夹板432的长度方向相互平行。

69.具体地,上述刮涂机构包括安装于往复端板67的刮涂外伸座69,刮涂外伸座69穿有一对升降柱690,升降柱690一侧上端均安装有定位销691,定位销691均设于对应升降柱690相对的两个侧壁上,定位销691均穿有作用套692,作用套692相互平行,作用套692的内侧端设有刮涂转杆693,刮涂转杆693的两端均设有刮涂轴承座694,刮涂轴承座694均安装于刮涂外伸座69,其中一个刮涂轴承座694安装有刮涂自锁电机695,刮涂自锁电机695的输出轴连接于刮涂转杆693,升降柱690的下端均设有刮涂板696。

70.具体地,上述第一调节机构70包括安装于工作平台104的一对调节底板700,调节底板700均向上延伸地设有一对上伸支撑杆701,每对上伸支撑杆701的上端设有第一调节底板702,每块第一调节底板702的两端均向上延伸地安装有第一调节轴承座703,第一调节

轴承座703之间均设有四根第一调节导杆704,其中一对第一调节轴承座703均安装有第一调节电机705,第一调节电机705的输出轴均连接有第一调节丝杆706,第一调节丝杆706设有第一调节座707,第一调节导杆704穿设于第一调节座707。

71.具体地,上述第二调节机构71包括安装于第一调节座707的第二调节底板710,第二调节底板710的两端均安装有第二调节轴承座711,第二调节轴承座711之间设有四根第二调节导杆712,其中一个第二调节轴承座711安装有第二调节电机713,第二调节电机713的输出轴连接有第二调节丝杆714,第二调节丝杆714旋有第二调节座715,第二调节导杆712均穿设于第二调节座715。

72.具体地,上述升降机构72包括安装于第二调节座715两侧的外伸升降调节座720,外伸升降调节座720均设有升降螺纹筒721,升降螺纹筒721上端均设有升降传动轮722,升降传动轮722套设有传动带723,其中一个外伸升降调节座720安装有升降调节驱动轴承座726,升降调节驱动轴承座726安装有升降调节电机727,升降调节电机727的输出轴连接有升降调节齿轮725,升降调节齿轮725啮合有升降调节从动齿轮724,升降调节从动齿轮724设于其中一个升降螺纹筒721,升降螺纹筒721内均设有升降调节丝杆728,升降调节丝杆728的下端设有升降调节底板729。

73.具体地,上述移芯机构73包括安装于升降调节底板729的一对气缸固定板730,气缸固定板730之间设有气缸731,气缸731的活动端设有活动座732,活动座732位于气缸固定板730之间,活动座732的两端均安装有下压长板734,下压长板734均向下延伸且呈等间隔阵列地设有吸管735,吸管735均穿设于升降调节底板729,吸管735的下端均设有吸帽,下压长板734的长度方向与置芯底板90的长度方向相互平行。

74.具体地,上述出料部8包括一端安装于支撑体10上端的出料底板80,出料底板80中间位置处成形有凸条81,凸条81的长度方向与出料底板80的长度方向平行,出料底板80的两侧安装有出料侧板82,出料侧板82的上端均向内延伸地设有出料内伸板83,每个出料内伸板83与出料底板80之间设有多个出料输送轮84,出料输送轮84的上端均设有转动轮85,位于同侧的转动轮85均套设有驱动带86,位于外侧端的一对出料输送轮84下端均设有第一齿轮890,出料侧板82的外侧端外壁均安装有第一轴承座87,第一轴承座87均安装有第一电机88,第一电机88的输出轴均连接有第二齿轮89,第二齿轮89均啮合于第一齿轮890,当定位托盘44设于出料部8时,凸条81穿设于定位内限槽内。

75.该装置根据现有技术中存在的问题,通过支撑部1、送料部2、下料部3、转移部4、放置部5、刮涂部6、移芯部7、出料部8以及置芯部9方便进行引线框架粘芯操作。其中支撑部1对整个装置起着支撑的作用,同时方便对整个装置的平衡度进行调节。送料部2能够进行多片引线框架的放置,同时还能进行单片引线框架的推出以及输送操作。下料部3用于承接从送料部2输送至其处的引线框架,并且带动引线框架进行运动,同时将单片引线框架下放到转移部4内。转移部4能够精确地承接从下料部3下放的单片引线框架,同时能够带动单片引线框架向刮涂部6处运动,从而方便将锡膏刮涂在单片引线框架对应的点位上,并且还能将单片引线框架转移至出料部8处,从而方便进行粘芯操作。放置部5能够放置多块用于单片引线框架定位用的部件,从而提高自动化程度。刮涂部6能够将锡膏涂覆在转移至此的单片引线框架对应的点位处。移芯部7能够将置芯部9内的芯片转移至单片引线框架对应的点位上,从而完成粘芯操作。出料部8能够带动单片引线框架向固化炉处运动,从而方便进行芯

片和引线框架之间的连接。置芯部9用于多个芯片的放置。

76.具体的操作过程为:将多块引线框架置于送料部2内,并将多个芯片置于置芯部9内。接着送料部2将单片引线框架转移至下料部3内,接着下料部3将单片引线框架下放至转移部4内,而后通过转移部4将单片引线框架转移至刮涂部6的下方,而后通过刮涂部6在单片引线框架对应的点位上进行锡膏的刮涂,当锡膏刮涂完成后,转移部4将单片引线框架转移至出料部8上,而后转移部4进行下一个单片引线框架的转移操作,而此时移芯部7将置芯部9内的芯片转移到放置在出料部8上的引线框架上,当芯片放置完成后,出料部8带动引线框架向固化炉内运动。转移部4在进行下一个单片引线框架的转移时,需要先从放置部5上夹持并取用一块空的定位托盘44,而后进行单片引线框架的转移操作。

77.具体地,支撑体10为整个装置起着支撑的作用,同时能够固定和放置一些气动元件以及控制处理器等必备的设备。

78.具体地,支撑机构11方便对支撑体10的平衡度进行调节,操作简单且方便易行,调节后的稳定性优于传统的支撑机构11的稳定性。在进行平衡度调节时,通过带有防滑花纹的转动盘113进行调节螺纹筒112的转动,而调节螺纹筒112的转动将使得支撑调节丝杆114在上伸导杆116的导向下沿其轴向进行运动,而支撑调节丝杆114在运动时将调节柜体100每个角的高度,通过这种方式完成柜体100平衡度的调节,其中折形下撑板115具有稳定的支撑作用。

79.具体地,放置构件20方便进行多块引线框架的放置,在放置时能对引线框架的四个角进行限位,且方便进行单片引线框架的推送操作。其中l形护板204对引线框架的四个角起着限位的作用,从而确保引线框架能够进行单片输送。

80.具体地,推动机构21能够推动位于下层的引线框架向输送机构22处运动,且推动速度块。在推送时,启动推动电机215,在推动电机215的转动下推动驱动轮216进行转动,而推动驱动轮216的转动将通过推动传动带217带动推动从动轮218的转动,而推动从动轮218的转动将带动推动转动板2190的转动,而推动转动板2190在转动时将通过推动作用杆2191作用于后推横板2192使得后推横板2192在限位凸形板2196的导向进行往复直线运动,而在后推横板2192进行往复直线运动时将带动后推板2197进行往复直线运动,而后推板2197在进行往复直线运动时,其前端将作用于位于最下层的单片引线框架的后端,而后在单片引线框架的推动下引线框架向放置构件20的前端进行运动,最终将单片引线框架推至输送机构22处,通过输送机构22进行引线框架的输送。

81.具体地,输送机构22能够进行单片引线框架的向前输送,在输送时,能够对单片引线框架进行有效且稳定的限位,确保了单片引线框架输送的稳定性。单片引线框架进行输送时,输送驱动电机221启动,在输送驱动电机221的带动下输送驱动齿轮222进行转动,而输送驱动齿轮222的转动将使得输送从动齿轮223进行转动,而输送从动齿轮223的转动将带动输送从动轴224进行转动,而输送从动轴224的转动将带动两端的输送中转轴承座226进行转动,而输送中转轴承座226的转动将通过输送传动带227带动输送从动轮228进行转动,而输送从动轮228在转动时将带动下输送轮2291进行转动,而下输送轮2291的转动将带动单片引线框架进行运动。在输送时为了确保单片引线框架始终和下输送轮2291的外壁接触,因此设置了上限轮2296。在输送时,当单片引线框架被推送至上限轮2296和下输送轮2291之间时,上限轮2296将在外力的作用下向上运动,同时下压弹簧2294被压缩,而单片引

线框架进行输送时,上限轮2296在下压弹簧2294的弹力下始终作用于单片引线框架的上壁,通过这种方式能够确保输送的稳定性。其中下压导杆和下压导轨2292对下压活动座2295的根部起着限位导向的作用,通过上述两个部件确保单片引线框架输送的稳定性。

82.具体地,连接构件对输送翻转机构进行有效的固定,同时也使得输送翻转机构方便进行单片引线框架的输送以及下放操作,能够确保单片引线框架输送和下放的精确性。

83.具体地,输送翻转机构能够进行单片引线框架的输送以及下放,其输送主要是为了确保单片引线框架下放时的精度。在单片引线框架进行下放输送时,单片引线框架被输送机构22输送至位于后端的输送下轮393和输送上板36之间,而后位于后端的一对第二输送电机392启动,在第二输送电机392的带动下这两个输送下轮393进行转动,而输送下轮393在转动时将带动单片引线框架向输送上板36的另一端进行运动,而单片引线框架在向前输送时,感应器37对单片引线框架的位置进行监测,通过两个感应器37监测的数据,确保引线框架下放的精度,其中为了增大引线框架和输送下轮393之间的摩擦力,确保输送的稳定性,因此在输送下轮393的外壁设置了防滑橡胶垫。当两个感应器37相互配合确定了引线框架的位置后,翻转驱动电机3993启动,而翻转驱动电机3993的转动将带动第二翻转轮3991进行转动,而第二翻转轮3991的转动将通过翻转传动带3990带动第一翻转轮399进行转动,而第一翻转轮399在转动时将带动翻转驱动杆397的转动,而翻转驱动杆397的转动将带动蜗杆395进行转动,而蜗杆395的转动将带动蜗轮394的转动,而蜗轮394的转动将带动翻转连杆39进行转动,而翻转连杆39的转动将带动l形翻转板390的转动,而l形翻转板390的转动将使得输送下轮393向外翻转,而此时由于单片引线框架失去了下端的限位作用将向下运动,最终精确地进入定位托盘44内。这种翻转方式方便调节,且具有自锁功能,从而确保了引线框架的输送的稳定性。

84.具体地,横移机构40在带动位置调节机构41进行运动时具有较强的稳定性,同时实现了单片引线框架的长距离输送。在调节时,启动位置调节电机412,在位置调节电机412的带动下横移丝杆405进行转动,而横移丝杆405的转动将带动横移座进行运动,而横移座在运动时导向板402和其上的导向凸条403对横移座的运动起着导向的作用,同时为了降低摩擦力,提高横移运动的稳定性和灵活性,因此在外板406的内壁设置了滑动轮407,而滑动轮407和导向凸条403相互配合。横移机构40的在运转时,将带动位置调节机构41运动至输送翻转机构处进行引线框架的转移;将带动位置调节机构41运动至放置部5进行定位托盘44的取用;将带动位置调节机构41运动至置膏槽697的下方进行锡膏刮涂操作;将带动位置调节机构41运动至出料部8处进行粘芯操作。

85.具体地,位置调节机构41具有较快的响应速度,方便进行定位托盘44的取用,方便进行锡膏的刮涂,方便进行粘芯操作。在操作时,启动位置调节电机412,在位置调节电机412的带动下位置调节驱动齿轮413进行转动,而位置调节驱动齿轮413的转动将带动位置调节从动轮414进行转动,而位置调节从动轮414的转动将带动位置调节螺纹筒415进行转动,而位置调节螺纹筒415的转动将带动位置调节丝杆416在位置调节导杆4190的导向下沿其轴向进行运动,而位置调节丝杆416的运动将调节升降调节机构42的位置,从而将夹持机构43转移至输送翻转机构处进行引线框架的转移;从而将夹持机构43转移至放置部5进行定位托盘44的取用;从而将夹持机构43转移至置膏槽697的下方进行锡膏刮涂操作;将夹持机构43转移至出料部8处进行粘芯操作。

86.具体地,升降调节机构42通过对夹持机构43的高度进行调节,从而确保了单片引线框架转移时的灵活性。在操作时,升降电机423启动,在升降电机423的带动下升降丝杆424进行转动,而升降丝杆424的转动将带动升降座425沿着升降导杆422的轴向进行运动,而升降座425的运动将完成夹持机构43的高度的调节,从而方便进行引线框架的固定,方便进行定位托盘44的取用,方便进行锡膏的刮涂,方便进行粘芯操作。

87.具体地,夹持机构43方便进行定位托盘44的夹持,同时方便进行定位托盘44的取用和推出,实现了定位托盘44取用以及推出的自动化。在定位托盘44的取用和推出时,先启动夹持气缸431,通过l形夹板432对定位托盘44一端的两侧进行夹持,当夹持完成后,同时启动内推电机434,在内推电机434的带动下内推轮435进行转动,而内推轮435的转动将通过内推齿作用于卡槽的槽底,从而使得定位托盘44向内或者向外进行运动。夹持凸块能够确保夹持的稳定性,避免转移时出现掉落的现象。

88.具体地,定位托盘44提高了单片引线框架放置时的精确度,且方便进行单片引线框架的转移。定位托盘44中的定位矩形槽441方便对引线框架进行限位,而定位柱442的设置相应的也能提高定位效果,而卡槽的设置方便对定位托盘44进行夹持,方便进行定位托盘44的放置,方便通过出料部8进行定位托盘44的出料操作。

89.具体地,放置部5能够放置多块定位托盘44,从而方便定位托盘44的取用。在放置时,卡条52的设置能够对定位托盘44的两侧进行限位,进而确保了定位托盘44放置的稳定性。

90.具体地,往复机构能够带动刮涂机构进行往复运动,进而高效的完成锡膏的刮涂操作。在操作时,往复驱动电机62启动,在往复驱动电机62的带动下往复驱动齿轮63进行转动,而往复驱动齿轮63的转动将带动往复螺纹筒65进行转动,而往复螺纹筒65的转动将带动往复丝杆66在往复导杆68的导向下沿其轴向进行运动,而往复丝杆66的运动将带动往复端板67的运动,往复端板67的往复运动将带动刮涂机构完成锡膏的刮涂操作。

91.具体地,刮涂机构能够根据实际情况在往复运动中的每个单向运动中均能进行锡膏的刮涂。在刮涂的过程中,刮涂自锁电机695启动,在刮涂自锁电机695的带动下刮涂转杆693进行转动,而刮涂转杆693的转动将通过作用套692作用于定位销691,而作用套692为平行设置,因此在作用套692转动时将使得其中一根升降柱690向上运动,而另外一根升降柱690将向下运动,且一般地,总是聚集锡膏一侧的升降柱690向下运动,而另外一根向上运动,而升降柱690向下运动时将带动刮涂板696向下运动,从而使得刮涂板696作用于置膏槽697内的锡膏,使得锡膏涂覆在引线框架对应的点位处。这种方式能够合理利用运动特性,提高了刮涂的效率。

92.具体地,第一调节机构70和第二调节机构71能够带动升降机构72进行运动,且两者的运动方向相互垂直,从而带动升降机构72在一个面内进行移动,确保了粘芯的灵活性。第一调节机构70在调节时,第一调节电机705启动,在第一调节电机705的带动下第一调节丝杆706进行转动,而第一调节丝杆706的转动将带动第一调节座707沿着第一调节导杆704的轴向进行运动,从而达到调节第二调节机构71位置的目的。第二调节机构71在调节时,第二调节电机713启动,在第二调节电机713的带动下第二调节丝杆714进行转动,而第二调节丝杆714的转动将带动第二调节座715沿着第二调节导杆712的轴向进行运动,从而达到调节升降机构72位置的目的。

93.具体地,升降机构72带动移芯机构73进行升降运动,调节芯片的高度,方便进行粘芯操作。在调节时,升降调节电机727启动,在升降调节电机727的带动下升降调节齿轮725进行转动,而升降调节齿轮725的转动将带动升降调节从动齿轮724进行转动,而升降调节从动齿轮724的转动将带动其中一个升降螺纹筒721的转动,而升降螺纹筒721的转动将带动该处的升降传动轮722进行转动,而升降传动轮722的转动将通过传动带723带动另外一个升降传动轮722的转动,最终实现了两个升降螺纹筒721同步转动,而升降螺纹筒721的转动将带动升降调节丝杆728沿其轴向进行升降运动,而升降调节丝杆728的转动将带动升降调节底板729的升降运动,而升降调节底板729的升降运动将带动移芯机构73进行升降运动。

94.具体地,移芯机构73能够从置芯部9中取出芯片,方便进行芯片的转移和粘芯操作。在操作时,气缸731带动下压长板734向下运动,使得吸管735穿设于置芯筒91内,并对置芯筒91内的芯片进行吸取,而后在第一调节机构70、第二调节机构71以及升降机构72带动下将芯片转移至引线框架上,而后进行粘芯操作。

95.具体地,出料部8能够稳定地带动粘芯完成的引线框架进行运动,提高整个过程的自动化程度。当定位托盘44转移至出料部8时,第一电机88启动,在第一电机88的带动下第一齿轮890进行转动,而第二齿轮89的转动将带动第一齿轮890的转动,而第一齿轮890的转动将带动位于端部的出料输送轮84进行转动,而出料输送轮84的转动将通过驱动带86带动其他出料输送轮84的转动,而出料输送轮84转动时将带动定位托盘44进行运动,当定位托盘44以及其内的引线框架运动至合适的位置时,通过移芯机构73进行粘芯操作,当粘芯完成后,定位托盘44将向固化炉内进行运动。

96.具体地,置芯部9方便多个芯片的放置,降低了操作人员的工作强度。在放置芯片时,将芯片置于一个管状物内,而后将芯片置于置芯筒91内,其中为了方便进行芯片的转移操作,置芯筒91的内径大于吸管735的外径。

97.以上所述仅为本发明的优选实施例,并不用于限制本发明,显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1