电化学装置和电子装置的制作方法

1.本技术涉及储能技术领域,尤其涉及一种电化学装置和具有所述电化学装置的电子装置。

背景技术:

2.电化学装置(如电池)在电子移动设备、电动工具及电动汽车等电子产品中有着广泛使用,人们对电化学装置的安全性能要求也越来越高。由于电子产品在使用过程中常会发生跌落、碰撞、振动等机械滥用,容易导致电化学装置内部发生短路,引发安全事故。

技术实现要素:

3.为解决现有技术以上不足之处,有必要提供一种能够提高安全性的电化学装置。

4.另外,还有必要提供一种具有如上电化学装置的电子装置。

5.本技术提供一种电化学装置,包括外壳和容置于所述外壳中的电极组件。所述电化学装置还包括剪切增稠液体,所述剪切增稠液体包括分散介质和设置于所述分散介质中的分散粒子。所述剪切增稠液体满足如下至少一种关系:所述剪切增稠液体容置于所述外壳内且所述分散粒子分散于所述外壳与电极组件之间,或,所述剪切增稠液体设置于所述外壳的表面。当电化学装置受到机械滥用时,碰撞点附近的呈悬浮状态的分散粒子骤然聚集成微粒簇,剪切增稠液体的粘度急剧增大并吸收大量能量,起到保护电极组件的作用,提高电化学装置的安全性能;另一方面,由于分散粒子大部分分散于外壳与电极组件之间,可以减少分散粒子堵塞隔膜孔隙导致离子无法穿过的情况发生。

6.在一些可能的实现方式中,所述分散粒子的zeta电位大于

±

20mv,避免分散粒子团聚在一起,影响电化学装置正常使用。

7.在一些可能的实现方式中,所述分散粒子的材质包括二氧化硅、碳酸钙、聚苯乙烯、三氧化二铝或二氧化钛中的至少一种。

8.在一些可能的实现方式中,所述分散粒子的粒径为20nm

‑

100nm。当分散粒子粒径过大时,剪切增稠液体难以形成悬浮液;当分散粒子粒径过小时,分散粒子容易团聚在一起,影响电化学装置正常使用。

9.在一些可能的实现方式中,所述电极组件包括负极极片、正极极片和隔膜。所述隔膜粘结于所述负极极片和所述正极极片之间,避免分散粒子进入隔膜与负极极片之间以及隔膜与正极极片之间,防止分散粒子堵塞隔膜的孔隙。

10.在一些可能的实现方式中,所述分散粒子还分散于所述电极组件中。分散于所述电极组件中的所述分散粒子占所述分散粒子的总质量的比值小于5%。

11.在一些可能的实现方式中,所述电化学装置还包括密封袋,所述密封袋固定于所述外壳的内表面或外表面,所述剪切增稠液体设置于所述密封袋内。

12.在一些可能的实现方式中,所述分散粒子在所述剪切增稠液体中的浓度为50%~95%。当分散粒子浓度过大时,剪切增稠液体难以形成悬浮液;当分散粒子浓度过小时,在

电化学装置受到机械滥用时,剪切增稠液体粘度不能快速增加,未能起到有效保护电极组件的作用。

13.在一些可能的实现方式中,所述分散介质包括水、乙醇、碳酸乙烯酯、碳酸亚丙酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、γ

‑

丁内酯或四氢呋喃中的至少一种。

14.本技术还提供一种电子装置,包括如上电化学装置。

附图说明

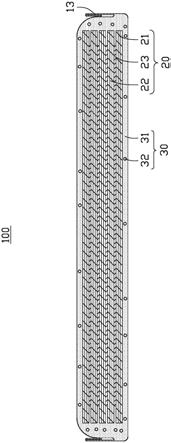

15.图1为本技术一实施方式的电化学装置的结构示意图。

16.图2为图1所示的电化学装置沿ii

‑

ii线的剖视图。

17.图3为图2所示的电化学装置的外壳所采用的封装膜的剖视图。

18.图4为本技术另一实施方式的电化学装置的结构示意图。

19.图5为本技术再一实施方式的电化学装置的示意图。

20.图6为本技术一实施方式的电子装置的结构示意图。

21.主要元件符号说明

22.电子装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ123.外壳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

24.外壳本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

25.顶封边

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

26.侧封边

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

27.电极组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

28.正极极片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

29.负极极片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

30.隔膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

31.剪切增稠液体

ꢀꢀꢀꢀꢀꢀꢀ

30

32.分散介质

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

33.分散粒子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

34.密封袋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

35.电化学装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100、200、300

36.封装膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

37.保护层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1011

38.第一粘结层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1012

39.金属层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1013

40.第二粘结层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1014

41.封装层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1015

42.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

43.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅为本技术一部分实施例,而不是全部的实施例。除非

另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

44.请参阅图1和图2,本技术一实施方式提供一种电化学装置100,包括外壳10、电极组件20和电解液(图未标出)。电极组件20和电解液均容置于外壳10中。电极组件20包括正极极片21、负极极片22以及设置于正极极片21和负极极片22之间的隔膜23。隔膜23用于防止正极极片21和负极极片22直接接触而导致短路。图2以叠片式电极组件20为例进行说明,然而可以理解,本技术的电极组件20并不限于叠片式,还可以是卷绕式。

45.电化学装置100还包括剪切增稠液体30。剪切增稠液体30包括分散介质31和设置于分散介质31中的分散粒子32。其中,分散粒子32不溶于分散介质31和电解液。在本实施方式中,剪切增稠液体30容置于外壳10内,且分散粒子32分散于外壳10与电极组件20之间。

46.在一些情况下,少量分散粒子32还分散于电极组件20中。分散于电极组件20中的分散粒子32占分散粒子32总质量的比值小于5%。

47.制备时,可先向外壳10中注入电解液,然后再注入剪切增稠液体30,其中剪切增稠液体30为悬浮液,可通过超声震荡方式制备。因此,注入剪切增稠液体30后,分散介质31与电解液相互混合,而分散粒子32大部分会悬浮于电极组件20表面(即分散于外壳10与电极组件20之间)。为了提高分散粒子32的悬浮效果,可以在注入剪切增稠液体30并封装后,将整个电化学装置100再进行超声震荡。在另一些实施例中,也可以先在外壳10和电极组件20之间设置有分散粒子32,然后注入电解液,并采用超声震荡的方式使分散粒子32悬浮于电解液中,此时电解液作为用于分散所述分散粒子32的分散介质31。

48.以电化学装置100为锂离子电池为例进行说明。在一实施方式中,电解液包括有机溶剂和锂盐。锂盐可以包括六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)、二氟磷酸锂(lipo2f2)、双三氟甲烷磺酰亚胺锂lin(cf3so2)2(litfsi)、双(氟磺酰)亚胺锂li(n(so2f)2)(lifsi)、双草酸硼酸锂lib(c2o4)2(libob)、二氟草酸硼酸锂libf2(c2o4)(lidfob)中的至少一种。有机溶剂包括乙醇、碳酸乙烯酯(ec)、碳酸亚丙酯(pc)、碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)、γ

‑

丁内酯(bl)和四氢呋喃(thf)中的至少一种。

49.进一步地,为避免注入剪切增稠液体30时分散介质31影响电化学装置100正常使用,分散介质31优选使用与电解液的有机溶剂相同的组分,即,分散介质31包括乙醇、碳酸乙烯酯、碳酸亚丙酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、γ

‑

丁内酯和四氢呋喃中的至少一种。

50.本技术中,当电化学装置100正常工作时,剪切增稠液体30以易于流动的液体状态存在,因此电化学装置100的电化学性能不会受到影响。当电化学装置100受到碰撞、挤压、跌落等机械滥用时,碰撞点附近的呈悬浮状态的分散粒子32骤然聚集成微粒簇,剪切增稠液体30的粘度急剧增大并吸收大量能量,甚至转变为类固态物质,即剪切增稠液体30迅速变硬,起到保护电极组件20的作用,有效避免电化学装置100内部发生短路,从而提高电化学装置100的安全性能。当机械滥用消失后,剪切增稠液体30又呈现出易于流动的液体状态,不影响电化学装置100继续使用。另一方面,由于分散粒子32大部分分散于外壳10与电极组件20之间,可以减少分散粒子32进入电极组件20内部并堵塞隔膜23孔隙而导致离子无

法穿过的情况发生,保证电解液在隔膜23孔隙的扩散和浸润。

51.在一些实施例中,分散粒子32的粒径为20nm

‑

100nm。当分散粒子32粒径过大时,剪切增稠液体30难以形成悬浮液;当分散粒子32粒径过小时,分散粒子32容易团聚在一起,影响电化学装置100正常使用。

52.请结合参照图3,在一些实施例中,外壳10可以是采用封装膜101封装得到的包装袋。即,电化学装置100可以为软包电池。此时,外壳10包括用于容置电极组件20和电解液的外壳本体11、以及连接于外壳本体11的顶封边12和侧封边13。封装膜101包括依次叠设的保护层1011、第一粘结层1012、金属层1013、第二粘结层1014和封装层1015,封装层1015靠近电极组件20,而保护层1011远离电极组件20。保护层1011材质为高分子树脂,用于保护金属层1013,避免金属层1013因外力作用破损,同时能够阻止外部环境的空气渗透,维持电化学装置100内部处于无水无氧的环境。金属层1013用于阻止外部环境的水分渗透,并防止外力对电化学装置100造成损伤,如,金属层1013具体可以为铝箔层。封装层1015用于对封装膜101进行封装,防止封装膜101被电化学装置100内部的有机溶剂溶解或溶胀,封装层1015还用于阻止电化学装置100内部电解质与金属层接触而导致金属层被腐蚀。第一粘结层1012用于粘结保护层1011和金属层1013,第二粘结层1014用于粘结金属层1013和封装层1015。实际应用中,可将封装膜101对折,然后在封装膜101表面施加一定的温度和压力进行热封,使封装层1015熔融并形成顶封边12和侧封边13,从而得到外壳10。

53.其中,在热封过程中,位于热封部分附近的分散粒子32可能会刺穿封装层1015直至金属层1013。因此,还需考虑分散粒子32的粒径需小于封装膜101中金属层的厚度。可选地,分散粒子32的粒径小于金属层1013厚度的一半。如此,分散粒子32不会刺穿整个金属层1013,避免金属层1013被刺穿时导致外部水分渗透的情况,也避免了金属层1013被刺穿时导致封装膜101整体抗穿刺效果下降的情况。

54.在另一些实施例中,电化学装置100并不限于软包电池,还可以为钢壳电池或铝壳电池等,本技术并不作限制。此时,还需考虑分散粒子32的粒径需小于正极极片21或负极极片22中活性物质层的厚度。如此,分散粒子32不会刺穿正极极片21或负极极片22的整个活性物质层,避免活性物质层颗粒因分散粒子32刺穿而大幅移动并刺穿对侧的隔膜,进而防止短路。

55.在一些实施例中,分散粒子32的zeta电位大于

±

20mv,如此,可以避免分散粒子32团聚在一起,影响电化学装置100正常使用。其中,分散粒子32的材质可包括二氧化硅、碳酸钙、聚苯乙烯、三氧化二铝或二氧化钛中的至少一种。

56.在一些实施例中,分散粒子32在剪切增稠液体30中的浓度(即固含量)为50%~95%。当分散粒子32浓度过大时,剪切增稠液体30难以形成悬浮液;当分散粒子32浓度过小时,在电化学装置100受到机械滥用时,碰撞点附近的呈悬浮状态的分散粒子32较少,因此未能有效聚集,导致剪切增稠液体30粘度不能快速增加,即未能起到有效保护电极组件20的作用。

57.在一些实施例中,电极组件20采用具有高粘结性能的隔膜23,隔膜23粘结于负极极片22和正极极片21之间。因此,隔膜23与负极极片22和正极极片21之间的间隙减小,有利于避免分散粒子32进入隔膜23与负极极片22之间以及隔膜23与正极极片21之间,从而进一步防止分散粒子32堵塞隔膜23的孔隙。其中,隔膜23包括多孔基材和分别设置于多孔基材

相对两表面的涂层。涂层中设有粘结剂,粘结剂用于使隔膜23粘结于负极极片22和正极极片21。其中,可采用平均粒径较小的粘结剂,从而提高隔膜23的粘结性。粘结剂的平均粒径可为0.3μm≤d50≤3μm。

58.更进一步地,粘结剂为核壳结构或非核壳结构。其中,核壳结构的核的主要成分为聚合物,该聚合物可以是一种聚合性单体聚合而成的均聚物,也可以两种或两种以上聚合性单体聚合而成的共聚物,所述聚合性单体可以选自丙烯酸酯类单体、芳香族单乙烯基化合物或单羧酸或二羧酸的酸酐。在一些实施方式中,核壳结构的核选自丙烯酸乙酯、丙烯酸丁酯、甲基丙烯酸乙酯、苯乙烯、氯苯乙烯、氟苯乙烯、甲基苯乙烯丙烯酸、甲基丙烯酸和马来酸的均聚物或共聚物中的至少一种,这些均聚物或共聚物可以单独使用一种,也可以两种或两种以上组合使用。

59.核壳结构的壳也可以是一种聚合性单体的均聚物,或者是两种或两种以上聚合性单体的共聚物,所述的聚合性单体可以选自丙烯酸酯、芳香族单乙烯基化合物或腈化乙烯基化合物。在一些实施方式中,核壳结构的壳选自丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸丁酯、乙烯、氯苯乙烯、氟苯乙烯、甲基苯乙烯、丙烯腈和甲基丙烯腈的均聚物或共聚物中的至少一种。这些均聚物或共聚物可以单独使用一种,也可以两种或两种以上组合使用。

60.非核壳结构的主要成分为聚合物,该聚合物可以是一种聚合性单体聚合而成的均聚物,也可以两种或两种以上聚合性单体聚合而成的共聚物,所述聚合性单体可以选自丙烯酸酯、芳香族单乙烯基化合物或腈化乙烯基化合物。在一些实施方式中,非核壳结构可以选自丙烯酸、丙烯酸酯、丁二烯、苯乙烯、丙烯腈、乙烯、氯苯乙烯、氟苯乙烯和丙烯的均聚物或共聚物中的至少一种。这些均聚物或共聚物可以单独使用一种,也可以两种或两种以上组合使用。

61.请参阅图4,本技术另一实施方式还提供一种电化学装置200,与上述电化学装置100不同之处在于,电化学装置200的剪切增稠液体30设置于外壳10的表面。

62.在本实施方式中,电化学装置200还包括密封袋40,密封袋40固定于外壳10的外壳本体11的外表面,剪切增稠液体30设置于密封袋40内。在这种情况下,由于剪切增稠液体30设置于密封袋40内,因此不会影响电化学装置200正常工作,也不会进入电极组件20内部。当电化学装置200受到机械滥用时,剪切增稠液体30的粘度同样可以急剧增大并吸收大量能量,起到保护电极组件20的作用。

63.其中,当密封袋40固定于外壳本体11的外表面时,剪切增稠液体30的分散介质31并不限于使用与电解液的有机溶剂相同的组分,任何能够与分散粒子32混合形成悬浮液的液体(如:水)均可以采用。可选地,剪切增稠液体30的分散介质31可选用绿色环保的液体,如此,即便密封袋40被刺穿,内部的剪切增稠液体30也不会对周边环境造成污染。

64.其中,如图4所示,密封袋40的数量可以为两个,分别位于外壳本体11相对的两个外表面。如此,当电化学装置200受到机械滥用时,对应位置的剪切增稠液体30便能起到保护电极组件20的作用。密封袋40可通过粘结方式固定于外壳本体11的外表面。

65.请参阅图5,本技术再一实施方式还提供一种电化学装置300。与上述电化学装置200不同之处在于,用于容置剪切增稠液体30的密封袋40固定于外壳本体11的内表面。

66.当电化学装置300为软包电池时,外壳本体11包括深坑面(图未示)和浅坑面(图未

示),深坑面和浅坑面共同围成用于容置电极组件20和电解液的容置空间。其中,如图所示,密封袋40可以设置于深坑面和/或浅坑面处,且位于外壳本体11与电极组件20之间。密封袋40的长度和宽度可分别与外壳本体11的长度或宽度相同,也可以稍小于外壳本体11的长度和宽度。密封袋40的横截面形状可以根据电化学装置300的形状进行设置,如,密封袋40的横截面形状可以设置为长方形或正方形。

67.其中,当密封袋40固定于外壳本体11的内表面时,剪切增稠液体30的分散介质31优选使用与电解液的有机溶剂相同的组分,避免密封袋40被刺穿时,分散介质31也不会影响电化学装置100正常使用。

68.虽然以上电化学装置100、200、300以锂离子电池进行举例说明,然而,本技术的电化学装置100、200、300包括所有能够发生电化学反应的装置。具体的,电化学装置100包括所有种类的原电池、二次电池、燃料电池、太阳能电池和电容器(例如超级电容器)。特别地,所述二次电池可以为锂二次电池,包括锂金属二次电池、锂离子二次电池、锂聚合物二次电池和锂离子聚合物二次电池。

69.请参阅图6,本技术还提供一种电子装置1,包括如上的电化学装置100(或电化学装置200、300)。在一实施方式中,本技术的电子装置1可以是,但不限于,笔记本电脑、笔输入型计算机、移动电脑、电子书播放器、便携式电话、便携式传真机、便携式复印机、便携式打印机、头戴式立体声耳机、录像机、液晶电视、手提式清洁器、便携cd机、迷你光盘、收发机、电子记事本、计算器、存储卡、便携式录音机、收音机、备用电源、电机、汽车、摩托车、助力自行车、自行车、照明器具、玩具、游戏机、钟表、电动工具、闪光灯、照相机、家庭用大型蓄电池和锂离子电容器等。

70.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1