阴端子、连接器、以及线束的制作方法

1.本公开涉及阴端子、连接器、以及线束。本技术主张基于在2019年12月26日向日本国申请的特愿2019-237239的优先权,包括在所述日本国申请中记载的所有内容。

背景技术:

2.作为电气连接部件,如专利文献1的图9中记载,利用阳端子和阴端子。代表性地,阴端子具备:弹簧片;以及收纳弹簧片的筒部。从筒部的开口端插入的阳端子按压弹簧片,并且弹簧片对阳端子进行弹压。其结果,阳端子与阴端子电气连接。

3.专利文献1中记载的阴端子的弹簧片,通过与构成四角形状的筒部的板材成一体的带材在筒部的内部折弯多次而形成。详细地说,带材从构成筒部的四个周壁部之中、一个周壁部的开口端延伸设置。带材从开口端朝向筒部的内部折返。另外,带材在带材的中间位置朝向开口端折返。此外,带材的顶端部朝向与具有带材的上述一个周壁部对向的周壁部侧折弯。由这样的带材构成的弹簧片被悬臂支承于筒部的周壁部的开口端。

4.除此之外,还举出在筒部的内部具备两个弹簧片的阴端子。两个弹簧片分别被悬臂支承于构成四方筒状的筒部的四个周壁部之中、对向的两个周壁部。对向的两个弹簧片夹持阳端子并弹压。现有技术文献专利文献

5.专利文献1:日本特开2004-311085号公报

技术实现要素:

6.本公开的阴端子,具备:筒部;以及配置于所述筒部的内部的弹簧片,其中,所述筒部具备:阳端子插入的开口端;以及隔着所述弹簧片而相互对向的第一内表面和第二内表面,所述第一内表面是悬臂支承所述弹簧片的面,所述弹簧片具备:与所述阳端子对向的表侧区域;配置于所述第一内表面侧的背侧区域;以及设置于所述背侧区域的至少一个凸部,所述凸部朝向所述第一内表面局部地突出。

7.本公开的连接器,具备:本公开的阴端子;以及保持所述阴端子的外壳。

8.本公开的线束,具备:本公开的连接器;以及与所述阴端子连接的电线。

附图说明

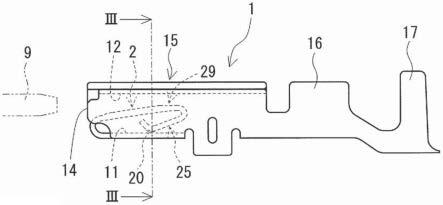

9.图1是从与筒部的轴向正交的方向观看实施方式1的阴端子时的侧视图。图2是在图1所示的阴端子中,以图3所示的ii-ii切割线切割筒部以及弹簧片时的剖视图。

图3是在图1所示的阴端子中,以图1所示的iii-iii切割线切割筒部以及弹簧片时的剖视图。图4是在实施方式1的阴端子中,将表面侧的区域示意性地放大示出的剖视图。图5是在实施方式2的阴端子中,以与筒部的轴向正交的平面切割筒部以及弹簧片时的剖视图。图6是在实施方式3的阴端子中,以与筒部的轴向正交的平面切割筒部以及弹簧片时的剖视图。图7是在实施方式4的阴端子中,以与筒部的轴向正交的平面切割筒部以及弹簧片时的剖视图。图8是在实施方式5的阴端子中,以与筒部的轴向正交的平面切割筒部以及弹簧片时的剖视图。图9是示出实施方式的连接器以及实施方式的线束的侧视图。图10是在试验例1中示出接触载荷与摩擦系数的关系的曲线图。图11是在试验例1中示出接触压力与摩擦系数的关系的曲线图。

具体实施方式

10.[本公开所要解决的课题]期望容易使阳端子插入的阴端子。

[0011]

阴端子代表性地作为阴连接器中的电气连接部件利用。在具备多个阴端子的阴连接器与具备多个阳端子的阳连接器嵌合的情况下,各阳端子同时插入到各阴端子。因此,在各阴端子的弹簧片阻碍各阳端子的插入而导致各阳端子难以插入到各阴端子的情况下,阳连接器与阴连接器嵌合时的力容易变大。阳端子的数量以及阴端子的数量越多,上述的嵌合时的力越变大。因此,在阳连接器与阴连接器的连接中,作业者的负担增大。

[0012]

于是,本公开的目的在于,提供使阳端子容易插入的阴端子。另外,本公开的另一目的在于,提供一种使阳端子容易插入的连接器以及线束。

[0013]

[本公开的效果]本公开的阴端子、本公开的连接器以及本公开的线束,阳端子的插入性优异。

[0014]

[本公开的实施方式的说明]本技术的发明人对具备筒部和弹簧片的阴端子提出了如下见解。弹簧片被插入到筒部的阳端子朝向构成筒部的周壁部之中、例如将弹簧片悬臂支承的周壁部的内表面按压。通过该按压,弹簧片中的与上述内表面对向的部位与该内表面接触。另外,伴随阳端子在筒部内行进,弹簧片中的与上述内表面对向的部位在上述内表面滑动。该滑动状态中的弹簧片与上述内表面的摩擦系数越小,弹簧片越不会阻碍阳端子的插入。即,阳端子容易进入阴端子。另外,弹簧片中的与上述内表面对向的部位接触上述内表面时的压力越大,上述摩擦系数越容易变小。本公开的阴端子是基于上述见解而做出的。下面将上述的压力、即阴端子所具备的弹簧片接触筒部的内表面时的压力称为接触压力。

[0015]

最先列举说明本公开的实施方式的内容。(1)本公开的一个方式所涉及的阴端子,具备:筒部;以及配置于所述筒部的内部的弹簧片,其中,

所述筒部具备:阳端子插入的开口端;以及隔着所述弹簧片而相互对向的第一内表面和第二内表面,所述第一内表面是悬臂支承所述弹簧片的面,所述弹簧片具备:与所述阳端子对向的表侧区域;配置于所述第一内表面侧的背侧区域;以及设置于所述背侧区域的至少一个凸部,所述凸部朝向所述第一内表面局部地突出。

[0016]

本公开的阴端子能够通过凸部来减小弹簧片与筒部的第一内表面的接触面积。上述接触面积小,从而如后所述,上述的接触压力容易增高。因此,将阳端子插入到筒部时的弹簧片与筒部的第一内表面的摩擦系数容易变小。这样的本公开的阴端子,阳端子容易进入到筒部,所以阳端子的插入性优异。

[0017]

另外,凸部与第一内表面的摩擦系数小,从而凸部与第一内表面接触之后,即使通过阳端子将弹簧片进一步朝第一内表面侧按压,凸部及其附近容易在第一内表面上滑动。通过凸部的形状、大小等,不会实质性地产生面接触。从这些方面出发,本公开的阴端子在阳端子的插入性方面优异。

[0018]

(2)作为本公开的阴端子的一个例子,可以列举如下方式:在以与所述筒部的轴向正交的平面切割所述弹簧片得到的截面中,将与所述第一内表面和所述第二内表面对向的方向和所述轴向的双方正交的方向设为宽度方向,所述背侧区域具有以所述宽度方向的各个侧缘部靠近所述第一内表面且所述宽度方向的中央部远离所述第一内表面的方式弯曲的部位,所述凸部包含所述侧缘部。

[0019]

上述方式具备两个凸部。因此,弹簧片与筒部的第一内表面的接触容易成为二点的点接触。在这一点,上述的接触面积容易变小。另外,上述方式中,两个凸部与第一内表面接触,并且容易维持弹簧片中的凸部以外的部位不与第一内表面接触的状态。因此,上述接触面积小的状态容易维持。

[0020]

(3)作为本公开的阴端子的一个例子,可以列举如下方式:在以与所述筒部的轴向正交的平面切割所述弹簧片得到的截面中,将与所述第一内表面和所述第二内表面对向的方向和所述轴向的双方正交的方向设为宽度方向,所述背侧区域具有以所述宽度方向的各个侧缘部远离所述第一内表面且所述宽度方向的中央部靠近所述第一内表面的方式弯曲的部位,所述凸部包括所述中央部。

[0021]

上述方式具备一个凸部。因此,弹簧片与筒部的第一内表面的接触容易变成一点的点接触。在这一方面,上述的接触面积容易变小。

[0022]

(4)作为上述的(2)或者(3)的阴端子的一个例子,可以列举如下方式:所述第一内表面以所述第一内表面中的所述宽度方向的中央部远离所述第二内表面且所述第一内表面中的所述宽度方向的侧缘部靠近所述第二内表面的方式弯曲的形状。

[0023]

在上述方式中,在背侧区域,凸部以外的部位不易接触第一内表面。因此,容易维

持上述接触面积小的状态。

[0024]

(5)作为本公开的阴端子的一个例子,可以列举如下方式:所述凸部包括被压花加工的部位。

[0025]

通过压花加工,凸部能够具有例如能点接触的形状。因此,上述的接触面积更容易变小。

[0026]

(6)作为本公开的阴端子的一个例子,可以列举如下方式:具备:基材和将所述基材的表面的至少一部分覆盖的镀层,所述镀层之中、覆盖所述第一内表面的部位以及覆盖所述凸部的部位具备由同种的材料构成的表面层,所述材料是选自由纯锡、锡合金、纯银、以及银合金组成的组中的一种金属。

[0027]

在上述方式中,第一内表面侧的表面层和凸部侧的表面层由容易凝结的材料构成。但是,上述的接触压力高,从而凸部能够突破第一内表面侧的表面层而与比表面层靠内侧的部位接触。其结果,难以产生凝结。因此,上述方式容易防止因凝结而导致上述的摩擦系数的增大。

[0028]

(7)作为上述(6)的阴端子的一个例子,可以列举如下方式:所述镀层之中、覆盖所述第一内表面的部位以及覆盖所述凸部的部位的至少一方的厚度比覆盖所述第一内表面以及所述凸部以外的部位的厚度薄。

[0029]

在上述方式中,第一内表面与凸部之间不易产生凝结。因此,上述方式更加容易防止因凝结而导致上述的摩擦系数增大。

[0030]

(8)作为本公开的阴端子的一个例子,可以列举如下方式:所述弹簧片由折弯成预定形状的带材构成,具备:构成所述表侧区域的基部片;以及构成所述背侧区域的顶端片,所述基部片从所述开口端朝向所述筒部的内部延伸,所述顶端片从所述基部片朝向所述开口端折返,将所述顶端片的长度设为l1,将所述基部片的长度设为l2时,l1/l2为0.51以下。

[0031]

在上述方式中,弹簧片的弹簧常数容易变大。因此,上述方式能够良好地位置与阳端子的接触状态。另外,在上述方式中,与基部片的长度相同且上述比l1/l2大于0.51的情况下相比,构成弹簧片的带材的全长短。因此,上述方式为小型且轻量。

[0032]

(9)作为本公开的阴端子的一个例子,可以列举如下方式:所述弹簧片由折弯成预定形状的带材构成,具备:构成所述表侧区域的基部片;以及构成所述背侧区域的顶端片,所述基部片从所述开口端朝向所述筒部的内部延伸,所述顶端片从所述基部片朝向所述开口端折返,所述顶端片的长度小于2.4mm。

[0033]

在上述方式中,与上述顶端片的长度为2.4mm以上的情况相比,构成弹簧片的带材的全长短。因此,上述方式为小型且轻量。

[0034]

(10)本公开的一个方式所涉及的连接器,具备:上述(1)至(9)的任意一个所述的阴端子;以及保持所述阴端子的外壳。

[0035]

本公开的连接器,阳端子的插入性优异。尤其,在本公开的连接器是具备多个阴端子的多极连接器的情况下,本公开的连接器与阳连接器容易嵌合。因此,本公开的连接器在与阳连接器的连接中能够减轻作业者的负担。

[0036]

(11)本公开的一个方式所涉及的线束,具备:上述(10)所述的连接器;以及与所述阴端子连接的电线。

[0037]

本公开的线束,阳端子的插入性优异。尤其,在本公开的线束所具备的连接器为上述的多极连接器的情况下,上述连接器与阳连接器容易嵌合。因此,本公开的线束在与阳连接器的连接中能够减轻作业者的负担。

[0038]

[具体实施方式]下面参照附图,详细地说明本公开的实施的方式。图中的同一符号表示同一名称物。

[0039]

[实施方式1]下面,参照图1至图4,说明实施方式1的阴端子。图1是在实施方式1的阴端子1中,将筒部15悬臂支承弹簧片2的那侧作为下侧,从与筒部15的轴向正交的方向观看配置有阴端子1的状态时的图。图2是在实施方式1的阴端子1中,以与上述轴向以及后述的高度方向平行的平面切割筒部15以及弹簧片2时的纵剖视图。图2示出筒部15之中的收纳弹簧片2的部位。图3是在实施方式1的阴端子1中,以与上述轴向正交的平面切割筒部15以及弹簧片2时的横剖视图。图3示出弹簧片2之中的具备凸部20的部位。另外,图1至图3、后述的图5至图9均表示筒部15中没有插入阳端子9的状态。

[0040]

(概要)如图1所示,实施方式1的阴端子1具备筒部15和弹簧片2。弹簧片2配置于筒部15的内部。在筒部15中插入阳端子9。插入到筒部15内的阳端子9按压弹簧片2,并且弹簧片2弹压阳端子9。通过弹簧片2的弹压力,阴端子1与阳端子9的接触状态被牢固地保持。另外,图1中用双点划线示意性地表示阳端子9。另外,阳端子9代表性地为棒状的部件。

[0041]

在实施方式1的阴端子1中,弹簧片2具有特定的形状。具体地讲,弹簧片2在不与阳端子9对向的背侧区域25具备至少一个凸部20。凸部20朝向筒部15的内表面之中的第一内表面11局部地突出(图3)。第一内表面11是将弹簧片2悬臂支承的面(图2)。在阴端子1中,凸部20成为弹簧片2中的与第一内表面11接触的接触部位。这样的阴端子1能够减小弹簧片2与筒部15的第一内表面11的接触面积。下面进行详细说明。

[0042]

(基本构成)实施方式1的阴端子1代表性地为由预定形状的板材折弯成预定形状而成的导电部件。阴端子1具备:与阳端子9连接的连接部位;以及与电线70(后述的图9)连接的连接部位。这样的阴端子1例如作为将与阳端子9连接的未予图示的印刷布线板等和与电线70连接的未予图示的电子

·

电气机器电连接的部件利用。

[0043]

与阳端子9连接的连接部位具备一个筒部15和至少一个弹簧片2。本例的筒部15是端面形状以及横截面形状为正方形状的四方筒状(图3)。另外,本例的阴端子1具备一个弹簧片2。

[0044]

与电线70连接的连接部位代表性地为具备线筒部16和线筒部17。图1示出阴端子1没保持电线70的状态。在该状态中,包裹电线70的带片没有被折叠。

[0045]

(与阳端子连接的连接部位)《筒部》如图3所示,本例的筒部15具备四个周壁部。在本例中,在折弯前的板材设置有成为折线的凹部18。凹部18是沿着筒部15的轴向延伸的直线状的缺口。通过凹部18,相邻的周壁部以实质上正交的方式折弯。因此,相邻的周壁部以实质上正交的方式配置。相邻的周壁部所成为的角部为大致直角。

[0046]

另外,四个周壁部具备两组对向的两个周壁部的对。各周壁部具备由平坦的平板片构成的部分。在本例中,在图3中的左侧的周壁部、右侧的周壁部、以及下侧的周壁部由实质上平坦的一张平板片构成。图3中上侧的周壁部由二张板片重叠而构成,也可以由一张板片构成。另外,在本例中,二张板片之中的具备第二内表面12的内侧的板片具备朝向筒部15的内部突出的珠形(bead)部。本例的珠形部成形为w字状。通过具备珠形部,阳端子9被定位在w字中的两个突起之间。其结果,阴端子1与阳端子9的接触状态稳定。

[0047]

对向的两个周壁部的内表面彼此也对向。具体地讲,筒部15具备相互对向的第一内表面11以及第二内表面12。在图1等中,第一内表面11是下表面,第二内表面12是上表面。在本例中,第一内表面11是实质上平坦的平面。

[0048]

下面将第一内表面11与第二内表面12对向的方向称为高度方向。上述高度方向在图1至图3、后述的图5至图8中为上下方向。将与上述高度方向和筒部15的轴向的双方正交的方向称为宽度方向。上述宽度方向是四个周壁部之中的不具备第一内表面11和第二内表面12的两个周壁部对向的方向。另外,上述宽度方向在图3、后述的图5至图8中为左右方向。上述轴向在图1、图2中为左右方向。

[0049]

筒部15的两端开口。如图1所示,筒部15的一个端部是阳端子9插入的开口端14。在筒部15的另一端侧中,线筒部16以及线筒部17从具有第一内表面11的周壁部延伸设置。

[0050]

《弹簧片》《整体结构》弹簧片2在筒部15的内部被第一内表面11与第二内表面12夹持。因此,弹簧片2具备配置于第一内表面11侧的区域和配置于第二内表面12侧的区域。配置于第二内表面12侧的区域是与阳端子9对向的表侧区域29。表侧区域29包括与阳端子9接触的触点部290(图2)。配置于第一内表面11侧的区域是不与阳端子9接触的背侧区域25。

[0051]

本例的弹簧片2由折弯成预定形状的带材构成。详细地说,如图2所示,带材从四个周壁部之中的第一内表面11所具备周壁部的开口端14延伸设置。弹簧片2通过该带材在筒部15的内部三次折弯而构成。由这样的带材的弹簧片2被悬臂支承于筒部15的第一内表面11中的开口端14,从而与筒部15成为一体化。

[0052]

在第一折弯中,上述的带材从筒部15的开口端14朝向筒部15的内部朝向折返。在第二折弯中,上述带材在上述带材的中间位置处以第一内表面11侧处于弯曲的内侧的方式朝向开口端14折返。在第三折弯中,上述带材在上述带材的靠近顶端缘的位置处从第一内表面11侧朝向第二内表面12侧折弯。另外,折弯作业利用冲压加工等。

[0053]

本例的弹簧片2具备基部片22和顶端片21。基部片22构成表侧区域29。顶端片21构成背侧区域25的一部分。

[0054]

详细地说,基部片22是通过上述的第一折弯而折返的部分。因此,基部片22从开口端14朝向筒部15的内部延伸。另外,基部片22以与第一内表面11交叉的方式配置。详细地说,基部片22以如下方式倾斜:越从与开口端14连接的连接部位、即根部远离,则越从第一内表面11远离、即靠近第二内表面12。因此,通过上述的第二折弯形成的角部配置成比通过上述第一折弯形成的角部靠近第二内表面12。

[0055]

顶端片21是通过上述的第二折弯而从基部片22朝向开口端14折返的部分。顶端片21与基部片22在高度方向重叠配置(图3)。因此,顶端片21不与阳端子9接触。

[0056]

弹簧片2的顶端缘通过上述的第三折弯而朝向第二内表面12侧配置。上述顶端缘在图2中朝上配置。

[0057]

通过上述的第三折弯而形成的角部之中的外侧的角部与第一内表面11对向地配置。因此,该外侧的角部也构成背侧区域25。另外,上述外侧的角部是弹簧片2之中的靠近第一内表面11配置的部位。也就是说,上述外侧的角部是到第一内表面11的距离短的部位。

[0058]

《凸部》如图3所示,本例的弹簧片2在上述的外侧的角部具备两个凸部20。详细地说,在图3所示的横截面中,背侧区域25具备以宽度方向的各个侧缘部靠近第一内表面11且宽度方向的中央部远离第一内表面11的方式弯曲的部位。也就是说,背侧区域25具备朝向第二内表面12弯曲的部位、图3中为以朝上凸的方式弯曲的部位。上述外侧的角部是上述弯曲的部位。上述外侧的角部的稜线作为上述的朝上凸的曲线描绘。各凸部20包括各侧缘部。图3中示出各凸部20为各侧缘部的情况。

[0059]

本例中,构成上述外侧的角部的稜线通过将整个稜线以描绘一个圆弧的方式而弯曲。具有这样的弯曲形状的角部通过例如、在上述的第三折弯后或者与上述第三折弯同时将上述外侧的角部朝向第二内表面12侧反转而成形。另外,该弯曲形状比后述的实施方式4,5所示的形状容易成形。在这一点,本例的阴端子1的制造性优异。

[0060]

《凸部的作用》下面详细地说明凸部20的作用。凸部20可以说是在弹簧片2中最靠近第一内表面11配置的部位。也就是说,凸部20是到第一内表面11为止的距离最短的部位。因此,插入到筒部15的阳端子9若朝向第一内表面11按压弹簧片2,则在背侧区域25中只有凸部20或者凸部20及其附近与第一内表面11接触。即,发生弹簧片2的背侧区域25中的凸部20以外的部位不与第一内表面11接触的状态。该状态相比于弹簧片与第一内表面11面接触的情况,弹簧片2与筒部15的第一内表面11的接触面积小。

[0061]

另外,在通过上述的第三折弯而形成的角部不具备凸部20的情况下,外侧的角部的稜线成为直线状。因此,如专利文献1的图9所示,上述外侧的角部与第一内表面线接触或者面接触。

[0062]

在本例中,在背侧区域25,上述的外侧的角部具有上述的特定的弯曲形状,凸部20由弹簧片2的侧缘部构成。因此,弹簧片2中的与第一内表面11接触的接触部位处于通过两凸部20进行二点的点接触、或者接近二点的点接触的状态。因此,上述的接触面积小。另外,

即使弹簧片2被阳端子9向第一内表面11侧按压,上述外侧的角部中的宽度方向的中央部也难以接触第一内表面11。

[0063]

在凸部20及其附近与第一内表面11接触的状态中,弹簧片2中的与筒部15的第一内表面11接触的接触面积为凸部20中的与第一内表面11接触的接触面积程度。因此,凸部20对第一内表面11施加的压力、即接触压力相比于上述的线接触或者面接触的的情况高。接触压力高,从而当将阳端子9插入到筒部15时,弹簧片2与第一内表面11的摩擦系数容易变小。

[0064]

在此,作为上述的摩擦系数增大的理由之一,如后所述,可列举弹簧片2的表面以及第一内表面11的表面被由容易凝结的材料构成的镀层覆盖。上述的接触压力越大,凸部20能够突破容易凝结的层而与比该层靠内侧的部位接触。其结果,凸部20与第一内表面11不易凝结。因此,不易产生由凝结引起的摩擦系数的增大。进而,弹簧片2与第一内表面11的摩擦系数容易减小。

[0065]

弹簧片2与第一内表面11的摩擦系数小,从而弹簧片2中的与第一内表面11接触的接触部位,在此主要的凸部20容易在第一内表面11滑动。即,凸部20在第一内表面11容易以朝向开口端14滑动的方式移位。其结果,弹簧片2被阳端子9向第一内表面11侧按压,则容易朝向第一内表面11侧弹性变形。另外,上述摩擦系数小,从而即使弹簧片2更进一步被按压到阳端子9,凸部20及其附近容易在第一内表面11滑动。因此,弹簧片2容易朝向第一内表面11侧弹性变形。

[0066]

通过上述的弹簧片2的弹性变形,弹簧片2的表侧区域29与第二内表面12的间隔扩大。即,在筒部15中,阳端子9的插入部位变大。因此,阳端子9不会被弹簧片2阻碍,容易进入到筒部15。

[0067]

在本例中,背侧区域25具有上述的弯曲的部位。因此,即使弹簧片2以靠近第一内表面11的方式弹性变形,也容易维持上述的宽度方向的中央部远离第一内表面11的状态。因此,不易发生线接触、甚至面接触。优选实质上不发生面接触。即,弹簧片2与第一内表面11的接触容易维持为二点的点接触状态或者接近二点的点接触的状态。因此,容易维持弹簧片2中的与筒部15的第一内表面11接触的接触面积小的状态。因此,凸部20容易在第一内表面11滑动。

[0068]

《凸部的规格》凸部20的数量、凸部20的形状、凸部20的大小、背侧区域25的弯曲状态等,可以通过使弹簧片2与筒部15的第一内表面11的接触面积变小,从而在能够确保大接触压力的范围内适当变更。具体变更在后述的实施方式2至实施方式5中说明。

[0069]

《其他》基部片22的长度、顶端片21的长度能够适当选择。基部片22的长度是沿着基部片22的延伸方向的长度,是从通过上述的第一折弯而形成的角部到通过上述的第二折弯而形成的角部为止的长度。顶端片21的长度是沿着顶端片21的延伸方向的长度,是从通过上述的第二折弯而形成的角部到通过上述的第三折弯而形成的角部为止的长度。

[0070]

例如、将顶端片21的长度设为l1,将基部片22的长度设为l2。可以举例上述比l1/l2为0.51以下。若上述比l1/l2为0.51以下,弹簧片2的弹簧常数容易增大。弹簧常数大,从

而阴端子1具有相对于阳端子9较大的接触载荷。因此,容易良好地维持阴端子1与阳端子9的接触状态。另外,在上述比l1/l2为0.51以下的弹簧片2,相比长度l2相同且上述比l1/l2大于0.51的弹簧片,构成弹簧片2的带材的全长短。在这一方面,阴端子1为小型且轻量。进而,具备阴端子1的连接器6(图9)容易为小型且轻量。从确保接触状态、小型化以及轻量化的观点出发,上述比l1/l2为0.50以下,可以为0.48以下,也可以为0.45以下。上述比l1/l2亦可为0.40以下。

[0071]

上述的比l1/l2的下限没有特别限定。上述比l1/l2的下限可以在弹簧片2满足预定的弹簧常数的范围选择。例如、上述比l1/l2可以举出为0.2以上。

[0072]

顶端片21的长度l1根据阴端子1的大小而不同,举例为例如小于2.4mm。在将筒部15的大小设定恒定的情况下,上述长度l1小于2.4mm的弹簧片2相比于上述长度l1为2.4mm以上的情况,构成弹簧片2的带材的全长短。在这一点,阴端子1为小型、轻量。进而,具备阴端子1的连接器6容易为小型、轻量。从小型化以及轻量化的观点出发,也与阴端子1的大小有关,但是上述长度l1可以为2.2mm以下、2.0mm以下。

[0073]

上述的长度l1的下限与阴端子1的大小有关,可以举出例如、1.0mm以上。上述长度l1可以为1.5mm以上。

[0074]

弹簧片2可以满足上述的比l1/l2为0.51以下且上述的长度l1小于2.4mm。具备这样的弹簧片2的阴端子1,能够良好地确保阳端子9的接触状态,且小型、轻量。具备这样的弹簧片2的阴端子1的筒部15的大小,例如、筒部15为具有正方形状的端面形状以及横截面形状的四方筒状的情况下,可以举出上述正方形的一边的长度为3.0mm。

[0075]

(与电线连接的连接部位)如图9所示,线筒部16对电线70所具备的导体71进行保持,从而与导体71电连接。线筒部17对电线70所具备的电气绝缘层72进行保持。

[0076]

线筒部16以及线筒部17均具备配置电线70的基部和包括电线70的一对带片。在本例中,基部从构成筒部15的四个周壁部之中的具备第一内表面11的周壁部延伸。一对带片从基部的侧缘延伸。在阴端子1保持电线70的状态中,对向的一对带片以包裹导体71或者电气绝缘层72的方式折叠。

[0077]

(构成材料)阴端子1代表性地为如图4所示具备基材100和将基材100的表面的至少一部分覆盖的镀层101。图4是将阴端子1的表面附近的区域放大示出的示意剖视图。构成阴端子1的板材主要由基材100构成。

[0078]

《基材》基材100的构成材料代表性地可以列举纯铜或者铜合金。

[0079]

纯铜包含99.9质量%以上的cu(铜)以及余部为不可避免的杂质。铜合金包含添加元素,余部为cu以及不可避免的杂质。添加元素可以举出例如sn(锡)、p(磷)、zn(锌)、fe(铁)、ni(镍)、si(硅)等。添加元素的合计含量为例如0.05质量%以上且40质量%以下。作为具体的铜合金,可以举出含有sn和p的磷青铜、含有zn的黄铜、含有fe的含铁铜等。

[0080]

基材100的厚度与阴端子1的大小有关,可以举出例如0.1mm以上且1.5mm以下。若上述厚度为1.0mm以下、进一步为0.8mm以下,阴端子1容易变小型。

[0081]

《镀层》《概要》镀层101代表性地有助于降低与阳端子9接触的接触电阻。因此,阴端子1优选至少在与阳端子9接触的接触部位具备镀层101。更具体地讲,弹簧片2的表侧区域29、尤其触点部290及其附近、以及第二内表面12之中的与表侧区域29对向的部位具备镀层101。

[0082]

可以在基材100的整个表面及背面具备镀层101。这样的阴端子1代表性地作为折弯成预定形状之前的板材,能够使用具备基材和镀层的被覆板材制造。折弯前的平坦的板材在表面及背面容易形成具有均匀厚度的镀层。因此,能够使用被覆板材,高生产性地制造在形成基材100的板材的整个表面及背面具备镀层101的阴端子1。本例的阴端子1在构成基材100的板材的整个表面背面具备镀层101。即,除了表侧区域29以及第二内表面12之外,弹簧片2的背侧区域25的表面以及第一内表面11的表面也具备镀层101。

[0083]

《构成材料》镀层101的构成材料可以列举例如、纯锡、锡合金、纯银、银合金、纯镍、镍合金等金属。

[0084]

纯锡含有99质量%以上的sn(锡)且余部为不可避免的杂质。此外,纯锡可以含有99.8质量%以上的sn。锡合金含有添加元素且余部为sn以及不可避免的杂质。作为具体的锡合金,可以举出含有锡和铜的合金、含有锡和镍的合金等。作为cu、ni以外的添加元素,可以举出zn等。

[0085]

纯银含有98质量%以上的ag(银)且余部为不可避免的杂质。此外,纯银可以含有98.5质量%以上、更进一步99.0质量%以上的ag。银合金含有添加元素,余部为ag以及不可避免的杂质。银合金能够利用公知的组成。

[0086]

纯镍含有99质量%以上的ni(镍)且余部为不可避免的杂质。此外,纯镍可以含有99.9质量%以上的ni。镍合金含有添加元素,余部为ni以及不可避免的杂质。添加元素可以举出例如sn、zn、cu等。

[0087]

镀层101可以是单层也可以是多层。尤其,在镀层101之中、包括最表面的表面层102的构成材料优选选自由纯锡、锡合金、纯银、以及银合金构成的组的一种金属。

[0088]

纯锡柔软且容易变形。因此,具备由纯锡构成的表面层102的阴端子1容易降低阳端子9的接触电阻。纯银具有高导电率。因此,具备由纯银构成的表面层102的阴端子1容易降低阳端子9的接触电阻。锡合金通常比纯锡硬。另外,银合金通常比纯银硬。因此,具备由锡合金构成的表面层102或者由银合金构成的表面层102的阴端子1中,阳端子9相对于弹簧片2容易滑动。其结果,阳端子9容易进入到筒部15。

[0089]

在本例的阴端子1中,形成基材100的板材的表面侧的镀层101与背面侧的镀层101由同种材料构成。在这种情况下,容易调整镀覆条件。因此,容易高生产性地制造在上述板材的表面及背面具备镀层101的阴端子1。在本例中,上述同种材料是上述的四种特定金属之中的纯锡。

[0090]

即,在本例中,镀层101之中的覆盖第一内表面11的部位以及覆盖凸部20的部位具备由同种材料构成的表面层102。在此,在上述的四种特定金属中,同种的金属彼此容易凝

结。因此,若凸部20与第一内表面11接触,则凸部20侧的表面层102与第一内表面11侧的表面层102容易凝结。但是,在实施方式1的阴端子1中,如上所述,接触压力高。因此,凸部20能突破第一内表面11侧的表面层102而与比该表面层102靠内侧的部位接触。上述内侧的部位例如、镀层101为多层的话,则可举出内层103,为单层的话,则可举出基材100。这样的阴端子1能够防止起因于凝结而导致弹簧片2与第一内表面11的摩擦系数增大。

[0091]

《厚度》镀层101的厚度能够适当选择。例如、镀层101的合计厚度可以举出0.1μm以上且10μm以下。表面层102的厚度可以举出例如0.05μm以上且4.0μm以下,更进一步为0.5μm以上且4.0μm以下。在镀层101包括一层以上的内层103的情况下,各内层103的厚度可以举出例如0.05μm以上且1.0μm以下,进一步举出0.1μm以上且1.0μm以下。

[0092]

镀层101的厚度可以遍及基材100之中的设置有镀层101的部位的整体实质上相等。或者,镀层101的厚度可以局部地不同。例如,在镀层101之中、覆盖第一内表面11的部位以及覆盖凸部20的部位的至少一方的厚度比镀层101之中的覆盖第一内表面11以及凸部20以外的部分的部位的厚度薄。在这种情况下,若凸部20与第一内表面11接触,则凸部20容易接触比表面层102靠内侧的部位。因此,能够进一步容易防止因凝结而导致弹簧片2与第一内表面11的摩擦系数增大。

[0093]

另外,第一内表面11以及凸部20不与阳端子9接触。因此,在第一内表面11以及凸部20,镀层101的厚度薄,不影响接触电阻的降低等。因此,第一内表面11以及凸部20的一方或者双方也可以不具备镀层101。

[0094]

为了使镀层101的厚度局部地不同,可以举出例如、通过折弯时的冲压加工而将镀层101局部地压扁变薄。或者,利用掩模(masking)等,局部地形成薄的镀层101。

[0095]

《其他》在本例中,镀层101是具备表面层102和内层103的多层结构。内层103由包含锡和铜的合金构成。即,具备由纯锡构成的表面层102和由上述合金构成的内层103的镀层101设置于表侧区域29以及第二内表面12。这样的阴端子1能够通过表面层102而降低与阳端子9之间的接触电阻,通过内层103而使阳端子9的插入性优异。

[0096]

此外,镀层101也可以在基材100的正上方具备未予图示的底层。底层的构成材料可以举出例如、镍或者纯镍合金等。

[0097]

镀层101的制造条件能够参照公知的条件等。上述的多层结构的镀层101例如能够通过如下方式制作:形成由纯锡构成的层之后,实施热处理。通过热处理,基材中的cu与纯锡层中的sn合金化,从而得到由包含锡和铜的合金构成的内层103。

[0098]

(主要效果)实施方式1的阴端子1在弹簧片2的背侧区域25具备凸部20,从而能够减小弹簧片2与筒部15的第一内表面11的接触面积。上述接触面积小,从而上述的接触压力提高。因此,即使在具备凸部20与第一内表面11容易凝结的表面层102的情况下,弹簧片2与第一内表面11的摩擦系数容易变小。在这样的实施方式1的阴端子1中,阳端子9容易进入到筒部15,所以阳端子9的插入性优异。

[0099]

本例的阴端子1在背侧区域25具备上述的特定的弯曲部位,从而在弹簧片2与第一内表面11的接触容易成为二点的点接触。另外,在上述弯曲部位中,上述的宽度方向的中央

部不易与第一内表面11接触。在上述的接触面积容易变小的基础上,上述接触面积小的状态容易维持,所以实施方式1的阴端子1,阳端子9的插入性优异。

[0100]

下面,参照图5至图8,说明从实施方式2至实施方式5的阴端子。如图5至图8,与上述的图3同样,是在与筒部15的轴向正交的平面切割筒部15以及弹簧片2的横剖视图。图5至图8示出在弹簧片2之中的具备凸部20的部位。

[0101]

实施方式2至实施方式5的阴端子1的基本构成与实施方式1的阴端子1相同,筒部15具备弹簧片2,弹簧片2具有凸部20。下面以与实施方式1的不同之处为中心进行说明,省略与实施方式1重复的构成以及效果等的详细说明。

[0102]

[实施方式2]下面参照图5,说明实施方式2的阴端子。在实施方式2的阴端子1中,包含凸部20被压花加工的部位。

[0103]

若利用压花加工,例如、以具有能够点接触的形状的方式成形凸部20。凸部20的形状可以举出例如圆锥形、角锥状。通过这样的凸部20,弹簧片2与筒部15的第一内表面11的接触容易为点接触。另外,通过对上述的外侧的角部中的宽度方向的靠近侧缘部的区域实施压花加工,从而上述靠近侧缘部的区域容易通过加工固化而局部地变硬。因此,即使弹簧片2被阳端子9朝第一内表面11侧按压,凸部20不易变形,其结果,上述的宽度方向的中央部不易与第一内表面11接触。因此,实施方式2的阴端子1能够减小弹簧片2与筒部15的第一内表面11的接触面积。另外,实施方式2的阴端子1容易维持上述接触面积小的状态。

[0104]

[实施方式3]下面参照图6来说明实施方式3的阴端子。实施方式3的阴端子1也可以在具备内表面11的周壁部和与该周壁部相邻的周壁部之间不具备凹部18。具备第一内表面11的周壁部由弯曲的板片构成,而并不是平坦的平板片。第一内表面11弯曲成如下的形状:第一内表面11中的宽度方向的中央部远离第二内表面12,并且第一内表面11中的宽度方向的侧缘部靠近第二内表面12。第一内表面11弯曲成图6中朝下凸。

[0105]

在本例中,在弹簧片2的背侧区域25中,具备凸部20的上述的外侧的角部的稜线为朝向第二内表面12侧凸的弯曲形状。也就是说,上述外侧的角部的稜线是与第一内表面11朝反方向的弯曲形状。因此,各凸部20容易与第一内表面11点接触。另外,在弹簧片2的背侧区域25中,凸部20以外的部位不易与第一内表面11接触。因此,弹簧片2与第一内表面11的接触容易维持二点的点接触、或者接近二点的点接触的状态。因此,实施方式3的阴端子1能够减小弹簧片2与筒部15的第一内表面11的接触面积。另外,实施方式3的阴端子1容易维持上述接触面积小的状态。

[0106]

[实施方式4]下面参照图7来说明实施方式4的阴端子。在实施方式4的阴端子1中,在弹簧片2的背侧区域25中,具备凸部20的上述的外侧的角部的稜线为朝向第一内表面11侧凸的弯曲形状。也就是说,上述外侧的角部的稜线是朝与实施方式1相反方向的弯曲形状。详细地说,如图7所示,在弹簧片2的横截面中,背侧区域25具备以宽度方向的侧缘部分别远离第一内表面11且宽度方向的中央部靠近第一内表

面11的方式弯曲的部位。上述外侧的角部是上述弯曲的部位。上述外侧的角部的稜线在图7中作为朝下凸的曲线描绘。凸部20包含上述宽度方向的中央部。

[0107]

在实施方式4的阴端子1中具备一个凸部20。因此,弹簧片2与第一内表面11的接触容易为一点的点接触。因此,实施方式4的阴端子1能更加减小弹簧片2与筒部15的第一内表面11的接触面积。

[0108]

[实施方式5]下面参照图8,说明实施方式5的阴端子。相对于上述的实施方式4的阴端子1,实施方式5的阴端子1包含压花加工有凸部20的部位。凸部20的形状可以举出例如圆锥形、角锥状。如实施方式2中说明,利用压花加工,成形具有能够点接触的形状的凸部20。通过这样的凸部20,弹簧片2与筒部15的第一内表面11的接触容易点接触。因此,实施方式5的阴端子1能够减小弹簧片2与筒部15的第一内表面11的接触面积。

[0109]

[实施方式6]实施方式6的阴端子1具备一个筒部15和两个弹簧片2。省略实施方式6的图示。两个弹簧片2在筒部15的内部对向配置。与实施方式1等相同,两个弹簧片2之中的第一弹簧片2被悬臂支承于具有第一内表面11的周壁部。第二弹簧片2被悬臂支承于具有第二内表面12的周壁部。在以与筒部15的轴向以及高度方向平行的平面切割实施方式6的阴端子1的纵截面中,以筒部15的轴为中心,第一弹簧片2与第二弹簧片2为线对称的形状。

[0110]

各弹簧片2的表侧区域29在筒部15的内部对向配置。两弹簧片2的表侧区域29与插入到筒部15内的阳端子9接触。此外,阳端子9按压两个弹簧片2,第一弹簧片2的背侧区域25靠近第一内表面11侧。第二弹簧片2的背侧区域25靠近第二内表面12侧。

[0111]

第一弹簧片2的背侧区域25在筒部15的内部与第一内表面11对向配置。与实施方式1等同样,在背侧区域25设置有凸部20。因此,如上所述,若阳端子9按压两个弹簧片2,则第一弹簧片2的凸部20与第一内表面11接触。优选凸部20与第一内表面11点接触。

[0112]

第二弹簧片2的背侧区域25在筒部15的内部与第二内表面12对向配置。第二弹簧片2也在背侧区域25具备凸部20。因此,如上所述,若阳端子9按压两个弹簧片2,则第二弹簧片2的凸部20与第二内表面12接触。优选凸部20与第二内表面12点接触。

[0113]

另外,阴端子1的基本构成、凸部20的形状等可以参照实施方式1至实施方式5。

[0114]

实施方式6的阴端子1在各弹簧片2的背侧区域25具备凸部20,从而能够减小第一的弹簧片2与筒部15的第一内表面11的接触面积、以及第二的弹簧片2与筒部15的第二内表面12的接触面积。上述接触面积小,上述的接触压力提高。因此,即使在凸部20、第一内表面11、以及第二内表面12具备上述容易凝结的表面层102的情况下,第一弹簧片2与第一内表面11的摩擦系数以及第二弹簧片2与第二内表面12的摩擦系数容易变小。在这样的实施方式6的阴端子1中,阳端子9容易进入到筒部15,阳端子9的插入性优异。

[0115]

[连接器]接着,参照图9来说明实施方式的连接器。实施方式的连接器6具备上述的阴端子1和外壳60。阴端子1可以是上述的实施方式1至实施方式6的任意一个。另外,图中将外壳60的一部分切削表示。

[0116]

下面简单说明外壳60。

外壳60代表性地为由树脂组合物构成的成形体。另外,外壳60是具备主体部和罩部的一体物。主体部是保持阴端子1的块状的部分。罩部是以覆盖主体部的外周的方式设置的有底筒状的部分。具备阳端子9的阳连接器所具备的罩部嵌合到主体部的外周面与罩部的内周面之间。省略阳连接器的图示。

[0117]

连接器6代表性地为一并具备一个外壳60和多个阴端子1。在图9中,例示连接器6具备两个阴端子1的情况,能够适当改变阴端子1的数量。

[0118]

作为树脂组合物的主体的树脂的一个例子,可以举出热塑性树脂。热塑性树脂可以举出例如、聚对苯二甲酸丁二醇酯(pbt)、聚对苯二甲酸乙二醇酯(pet)、聚苯乙烯(ps)、聚碳酸酯(pc)等。树脂组合物除了作为主体的树脂之外,还可以含有各种填充剂。填充剂可以举出例如玻璃纤维等。

[0119]

[线束]接着,参照图9来说明实施方式的线束。实施方式的线束7具备:实施方式的连接器6;以及电线70。电线70与阴端子1连接。

[0120]

下面简单地说明电线70。电线70具备导体71和电气绝缘层72。电气绝缘层72将导体71的外周覆盖。导体71是由代表性地为铜、铝、它们的合金等导电性材料构成的线材。电气绝缘层72由代表性地为树脂等电气绝缘材料构成。

[0121]

(主要效果)实施方式的连接器6以及实施方式的线束7所具备的阴端子1具备如上所述具有凸部20的弹簧片2。弹簧片2与筒部15的第一内表面11的接触面积小,阳端子9容易插入到阴端子1。因此,即使在连接器6具备多个阴端子1的情况下,阴侧的连接器6与具备多个阳端子9的阳连接器容易嵌合。因此,在阴侧的连接器6与阳连接器的连接中,减轻作业者的负担。

[0122]

[试验例1]按照如下方式调查了阴端子所具备的弹簧片与筒部的内表面的摩擦系数、上述弹簧片与上述内表面接触时的压力、即接触压力的关系。

[0123]

(试料的说明)摩擦系数的测定使用以下的压花片和平板片进行。压花片以及平板片均由具备基材和镀层的被覆板材构成。基材是在阴端子的基材等中使用的市售的铜合金板。该铜合金的组成为cu-1.8%、ni-0.4%、si-1.1%、zn-0.1%、sn。添加元素的含量的单位为质量%。基材为长方形的平板。基材的宽度为40mm。基材的长度为25mm。基材的厚度为0.25mm。镀层具备表面层和内层。表面层由纯锡构成。内层由包含锡和铜的合金构成。镀层通过公知的条件形成。镀层的合计厚度为1.0μm。

[0124]

压花片模拟弹簧片。平板片模拟筒部的内表面。压花片在中央部具有半球状的突起。上述突起的半径r为1.0mm。上述突起通过对被覆板材实施冲压加工而成形。平板片是将被覆板材直接使用的试验片。平板片是没有实施特别加工的平坦的平板材。

[0125]

(摩擦系数的测定)使用上述的压花片和平板片进行滑动试验。通过该滑动试验测定摩擦系数。在此的摩擦系数是动摩擦系数。另外,滑动试验是用丙酮对压花片的表面以及平板片的表面进行清洗之后实施。

[0126]

《滑动试验的条件》滑动试验使用市售的摩擦摩耗试验机按照以下的条件进行。摩擦摩耗试验机是bruker制、tribometer cetrumt-2。接触载荷从3n~10n的范围选择。滑动速度为0.2mm/秒。滑动距离为5mm。

[0127]

在将从上述的范围选择的接触载荷施加到压花片的状态下,使压花片的突起与平板片接触。在该接触状态下,将平板片以上述的滑动速度向一方向滑动上述的滑动距离。

[0128]

通过上述的摩擦摩耗试验机测定滑动时的最大的阻力。动摩擦系数通过测定到的最大的阻力除以接触载荷而求出。

[0129]

(接触压力的计算)接触压力(mpa)使用接触载荷(n)由赫兹(hertz)式计算。具有主曲率半径r

10

,r

11

的任意曲面体和具有主曲率半径r

20

,r

21

的任意曲面体以包含主曲率1/r

10

,1/r

20的

面的角度成为的方式接触时的最大的接触面压p0按照如下方式由赫兹式表示。角度是上述面的各个长轴的角度。在此,角度

[0130]

p0=(3p)/(2πab)a=α

×

{(3/4)

×

(p/ae

*

)}

1/3

b=β

×

{(3/4)

×

(p/ae

*

)}

1/3

1/e

*

={(1-ν

12

)/e1}+{(1-ν

22

)/e2}a=(1/2)

×

(1/r

10

+1/r

11

+1/r

20

+1/r

21

)b=(1/2)

×

{(1/r

10-1/r

11

)2+(1/r

20-1/r

21

)2+x}

1/2

x=2

×

{(1/r

10-1/r

11

)

×

(1/r

20-1/r

21

)cos2ψ}

1/2

[0131]r10

,r

11

在此为压花片的曲率半径。r

10

=r

11

=1mm。r

20

,r

21

在此为平板片的曲率半径。平板片的曲率非常大。在此,设r

20

=r

21

=10

11

mm。p是接触载荷(n)。a、b分别是在基于上述的曲面体的半椭圆体状分布中,椭圆形接触面的长轴半径(mm)、短轴半径(mm)。α、β是通过曲率半径和角度决定的参数。α、β由cosθ=b/a决定。在此,r

20

=r

21

=10

11

mm,所以b=0。因此,θ=90

°

。在该情况下的α,β分别为α=β=1.0。ν1、ν2在此为构成表面层的纯锡的泊松比。ν1=ν2=0.36。e1、e2在此为构成表面层的纯锡的弹性模量。e1=e2=50gpa。

[0132]

图10是表示接触载荷(n)与摩擦系数的关系的曲线图。横轴表示接触载荷(n)。纵轴表示摩擦系数。图11是表示接触压力与摩擦系数的关系的曲线图。横轴表示接触压力。在此,以最

小的接触压力(mpa)为基准,将其他的接触压力以相对值表示。纵轴表示摩擦系数。

[0133]

如图10所示,已知接触载荷(n)越大,摩擦系数越小。另外,如图11所示,已知接触压力(mpa)越大,摩擦系数越小。接触压力(mpa)越大,摩擦系数越小,其理由如下。压花片和平板片具备容易凝结的表面层。但是,接触压力(mpa)大,从而压花片的突起与平板片接触时,平板片的表面层被划破。其结果,上述突起能够接触平板片的比表面层靠内侧的内层或者基材。

[0134]

由这些曲线图可知,为了减小摩擦系数,接触压力(mpa)大比较有效。另外,为了增大接触压力(mpa),接触载荷(n)大比较有效。而且,为了增大接触载荷(n),在弹簧片中减小筒部的内表面的接触面积比较有效。

[0135]

由以上的试验可知,在阴端子中,弹簧片与筒部的内表面的接触面积小,弹簧片与上述内表面接触时的压力、即接触压力提高。另外,接触压力高,从而即使在弹簧片和上述内表面具备容易相互凝结的表面层的情况下,将阳端子插入到阴端子的筒部时的弹簧片与筒部的内表面的摩擦系数变小。而且,在上述摩擦系数小的阴端子中,容易插入阳端子。

[0136]

本发明不限于这些例示,而通过权利要求书示出,意欲包括与权利要求书等同的意思及范围内的所有变更。例如、上述的实施方式的阴端子1能够如下变更。(1)在实施方式2,4,5的阴端子1中,第一内表面11不是实施方式1中说明的平坦的平面,而是在实施方式3中说明的弯曲形状。(2)弹簧片2不是从构成筒部15的周壁部延伸的带材被三次折弯的卷取结构,而是二次折弯成山型状的结构。或者,弹簧片2是上述带材一次折返的结构。在这些弹簧片中,被按压到阳端子时,弹簧片的顶端缘与筒部的内表面接触。另外,随着阳端子的进行,上述顶端缘朝向从筒部的开口端远离的那侧滑动。(3)弹簧片2不是由上述带材构成,而是由与筒部15的第一内表面11接合的金属片构成。金属片的接合能够利用焊接等。另外,可以举出在接合前的金属片成形凸部20。附图标记说明

[0137]

1阴端子11第一内表面、12第二内表面、14开口端15筒部、16线筒部、17绝缘筒部18凹部100基材、101镀层、102表面层、103内层2弹簧片20凸部、21顶端片、22基部片25背侧区域、29表侧区域、290触点部6连接器、60外壳7线束、70电线、71导体、72电气绝缘层9阳端子

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1