电极的制造方法、蓄电装置的制造方法、以及电极制造装置与流程

电极的制造方法、蓄电装置的制造方法、以及电极制造装置

1.相关申请的交叉引用

2.本国际申请要求2019年12月26日在日本专利局提交的日本发明专利申请第2019-237214号的优先权,所述日本发明专利申请的全部内容通过引用而并入本文。

技术领域

3.本公开涉及电极的制造方法、蓄电装置的制造方法、以及电极制造装置。

背景技术:

4.近年电子设备的小型化和轻量化受到关注,伴随着电子设备的小型化和轻量化,也进一步提高了对用作该电子设备的驱动用电源的电池实现小型化和轻量化的需求。

5.为了满足上述小型化和轻量化的需求,开发了以锂离子二次电池为代表的非水电解质二次电池。此外,作为应对需要高能量密度特性以及高输出特性的用途的蓄电装置,已知有锂离子电容器。此外还已知有使用成本比锂低且资源丰富的钠的钠离子型电池或电容器。

6.在上述电池或电容器中,出于各种目的而采用了预先向电极掺杂碱金属的流程(通常称为预掺杂)。作为向电极预掺杂碱金属的方法,已知有各种方法,例如,专利文献1、2中公开了在将切割出的电极板和碱金属板隔着隔膜配置在电解液中的状态下实施预掺杂的所谓单张式的方法。另一方面,专利文献3~6公开了在电解液中移送带状的电极板的同时实施预掺杂的所谓连续式的方法。

7.并且,在专利文献7记载了用非质子性溶剂对预掺杂后的电极进行清洗,由此能够抑制电极的剥离或附着。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开平9-293499号公报

11.专利文献2:日本特开2012-69894号公报

12.专利文献3:日本特开平10-308212号公报

13.专利文献4:日本特开2008-77963号公报

14.专利文献5:日本特开2012-49543号公报

15.专利文献6:日本特开2012-49544号公报

16.专利文献7:国际公开第2017/146223号一式

技术实现要素:

17.发明要解决的问题

18.然而,在专利文献7记载的方法中,已判明如果对大量的电极实施处理,会产生如下的不良状况,即,具备预掺杂后的电极的蓄电装置的重量增加,从而能量密度下降;或内部阻抗升高等不良状况。

19.本公开的一个方面优选提供一种适合大量生产预掺杂了碱金属的电极的电极的制造方法、蓄电装置的制造方法、以及电极制造装置。

20.解决问题的技术方案

21.本公开的一个方案涉及一种电极的制造方法,是包含被掺杂了碱金属的活性物质的电极的制造方法,包括:在含有第1非质子性溶剂以及碱金属盐的掺杂溶液中向电极所包含的活性物质中掺杂碱金属从而制造掺杂电极;使用含有沸点比所述第1非质子性溶剂低的第2非质子性溶剂的清洗液清洗所述掺杂电极;以及将所述清洗液控制成,使得在所述清洗液中,所述第1非质子性溶剂的含有比率为6体积%以下。

22.如果使用通过本公开的一个方案的电极的制造方法制造的掺杂电极,则能够制造出能量密度高且内部阻抗低的蓄电装置。

23.本公开的另一个方案涉及一种电极制造装置,是制造呈带状的电极的电极制造装置,其中,所述电极包含被掺杂了碱金属的活性物质,该电极制造装置具备:掺杂单元,所述掺杂单元构成为,在含有第1非质子性溶剂以及碱金属盐的掺杂溶液中向电极所包含的活性物质中掺杂碱金属从而制造掺杂电极;清洗单元,所述清洗单元构成为,使用含有沸点比所述第1非质子性溶剂低的第2非质子性溶剂的清洗液清洗所述掺杂电极;以及清洗液供给单元,所述清洗液供给单元构成为向所述清洗单元供给所述第1非质子性溶剂的含有比率为6体积%以下的所述清洗液。

24.如果使用本公开的另一个方案的电极制造装置所制造的电极,则能够制造出能量密度高且内部阻抗低的蓄电装置。

附图说明

25.图1是示出电极制造装置的结构的说明图。

26.图2是示出掺杂槽的结构的说明图。

27.图3是示出对电极单元的结构的说明图。

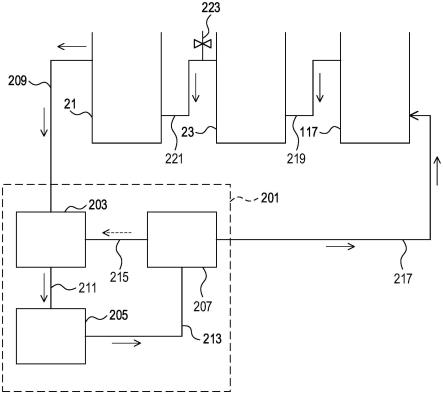

28.图4是示出清洗液供给单元的结构的说明图。

29.图5是示出电极的结构的俯视图。

30.图6是图5中的vi-vi截面处的剖视图。

31.图7是示出电极体的结构的分解立体图。

32.图8是示出蓄电装置的结构的分解立体图。

33.附图标记的说明

[0034]1…

电极;1a

…

掺杂电极;1c

…

负极;11

…

电极制造装置;

[0035]

15、17、19

…

掺杂槽;21、23

…

清洗槽;

[0036]

25、27、29、31、33、65、67、69、70、35、37、39、40、41、43、45、46、47、49、51、52、53、55、57、58、59、61、64、71、73、75、77、79、81、83、85、87、89、91、93

…

传送辊;51

…

对电极单元;

[0037]

94、303

…

活性物质层未形成部;96

…

中央部;101

…

供给滚筒;

[0038]

103

…

卷绕滚筒;105

…

支承台;107

…

循环过滤单元;

[0039]

109、110、111、112、113、114

…

电源;117

…

端部清洗部;

[0040]

119

…

回收单元;121

…

端部传感器;123、135

…

隔板;

[0041]

125、127、145、147

…

支承棒;131

…

上游槽;133

…

下游槽;

[0042]

137、139、141、143

…

对电极单元;149、151

…

空间;

[0043]

153

…

导电性基材;155

…

含有碱金属的板;157

…

多孔质绝缘部件;

[0044]

161

…

过滤器;163

…

泵;165

…

管路;193

…

集电体;

[0045]

195

…

活性物质层;201

…

清洗液供给单元;203

…

缓冲罐;

[0046]

205

…

蒸馏单元;207

…

罐;

[0047]

209、211、213、215、217、219、221

…

管路;223

…

排气装置;

[0048]

301

…

正极;305

…

第2隔膜;307

…

封口板;309

…

正极端子;

[0049]

311

…

负极端子;313

…

电极体;315

…

开口;317

…

壳主体;

[0050]

319

…

外壳;321

…

单元

具体实施方式

[0051]

参照附图对本公开的示例性的实施方式进行说明。

[0052]

《第1实施方式》

[0053]

1.电极制造装置11的结构

[0054]

参照图1~图3来说明电极制造系统11的结构。如图1所示,电极制造系统11具备:掺杂槽15、17、19;清洗槽21、23;传送辊25、27、29、31、33、65、67、69、70、35、37、39、40、41、43、45、46、47、49、51、52、53、55、57、58、59、61、64、71、73、75、77、79、81、83、85、87、89、91、93(以下将其统称为传送辊组);供给滚筒101;卷绕滚筒103;支承台105;循环过滤单元107;六个电源109、110、111、112、113、114;端部清洗部117;回收单元119;以及端部传感器121。此外,电极制造装置11除了具备图1所示的结构,还具备后文说明的清洗液供给单元201。在图1中,为了方便起见而省略了清洗液供给单元201的结构。

[0055]

掺杂槽15、17、19对应于掺杂单元。参照图2说明掺杂槽17的结构。掺杂槽17包括上游槽131和下游槽133。上游槽131配置在供给滚筒101侧(以下称为上游侧),下游槽133配置在卷绕滚筒103侧(以下称为下游侧)。

[0056]

首先说明上游槽131的结构。上游槽131是上方开口的方形槽。上游槽131的底面具有大致呈u字形的截面形状。上游槽131具备隔板135;以及四个对电极单元137、139、141、143。

[0057]

由贯穿隔板135上端的支承棒145支承着隔板135。支承棒145固定于未图示出的壁等处。隔板135在上下方向上延伸,并将上游槽131的内部划分成两个空间。在隔板135的下端安装着传送辊40。由贯穿隔板135和传送辊40的支承棒147支承着隔板135和传送辊40。此外,隔板135下端的附近处被切除,从而形成为不与传送辊40接触。传送辊40与上游槽131的底面之间存在空间。

[0058]

对电极单元137配置在上游槽131中的上游侧。对电极单元139、141配置成从两侧夹着隔板135。对电极单元143配置在上游槽131中的下游侧。

[0059]

对电极单元137与对电极单元139之间存在空间149。对电极单元141与对电极单元143之间存在空间151。对电极单元137、139、141、143与电源109的一方的电极连接。对电极单元137、139、141、143具有相同的结构。在此,参照图3来说明对电极单元137、139的结构。

[0060]

对电极单元137、139具有由导电性基材153、含有碱金属的板155、以及多孔质绝缘部件157层叠而成的结构。作为导电性基材153的材质,可列举例如铜、不锈钢、镍等。含有碱

金属的板155的形态无特别限定,可列举例如碱金属板、碱金属的合金板等。含有碱金属的板155的厚度例如为0.03~6mm。

[0061]

多孔质绝缘部件157具有呈板状的形状。多孔质绝缘部件157层叠在含有碱金属的板155之上。多孔质绝缘部件157所具有的呈板状的形状是当多孔质绝缘部件157层叠在含有碱金属的板155之上时的形状。多孔质绝缘部件157可以是其本身保持规定形状的部件,也可以是诸如网状物等可容易变形的部件。

[0062]

多孔质绝缘部件157是多孔质。因此,后述掺杂溶液能够通过多孔质绝缘部件157。由此,含有碱金属的板155能够与掺杂溶液接触。

[0063]

作为多孔质绝缘部件157,可列举例如由树脂制成的筛网等。作为树脂,可列举例如聚乙烯、聚丙烯、尼龙、聚醚醚酮、聚四氟乙烯等。筛网的筛孔尺寸可适当加以设定。筛网的筛孔尺寸例如为0.1μm~10mm,优选为0.1~5mm。筛网的厚度可适当加以设定。筛网的厚度例如为1μm~10mm,优选为30μm~1mm。筛网的开口率可适当加以设定。筛网的开口率例如为5~98%,优选为5~95%,更优选为50~95%。

[0064]

多孔质绝缘部件157既可以整体由绝缘性材料形成,也可以在其局部具备呈绝缘性的层。

[0065]

下游槽133具有基本上与上游槽131同样的结构。不过,下游槽133的内部不存在传送辊40而存在传送辊46。此外,下游槽133所具备的对电极单元137、139、141、143与电源110的一方的电极连接。

[0066]

掺杂槽15具有基本上与掺杂槽17同样的结构。不过,掺杂槽15的内部不存在传送辊40、46而存在传送辊33、70。此外,掺杂槽15的上游槽131所具备的对电极单元137、139、141、143与电源113的一方的电极连接。此外,掺杂槽15的下游槽133所具备的对电极单元137、139、141、143与电源114的一方的电极连接。

[0067]

掺杂槽19具有基本上与掺杂槽17同样的结构。不过,掺杂槽19的内部不存在传送辊40、46而存在传送辊52、58。此外,掺杂槽19的上游槽131所具备的对电极单元137、139、141、143与电源111的一方的电极连接。此外,掺杂槽19的下游槽133所具备的对电极单元137、139、141、143与电源112的一方的电极连接。

[0068]

清洗槽21是上方开口的方形槽。清洗槽21的底面具有大致呈u字形的截面形状。清洗槽21具备隔板123。由贯穿隔板123上端的支承棒125支承着隔板123。支承棒125固定于未图示出的壁等处。隔板123在上下方向上延伸,并将清洗槽21的内部划分成两个空间。

[0069]

在隔板123的下端安装着传送辊64。由贯穿隔板123和传送辊64的支承棒127支承着隔板123和传送辊64。此外,隔板123的下端的附近处被切除,从而形成为不与传送辊64接触。传送辊64与清洗槽21的底面之间存在空间。

[0070]

清洗槽23具有基本上与清洗槽21同样的结构。不过,清洗槽23的内部不存在传送辊33而存在传送辊75。清洗槽21、23对应于清洗单元。

[0071]

传送辊组中的传送辊29、31、67、69、37、39、43、45、49、51、55、57由导电性材料形成。传送辊组中的其他传送辊除轴承部分外由高弹体形成。传送辊组沿着规定的路径传送电极1。传送辊组传送电极1的路径是如下路径:从供给滚筒101依次经过掺杂槽15中、掺杂槽17中、掺杂槽19中、清洗槽21中、清洗槽23中、以及端部清洗部117中,然后到达卷绕滚筒103。

[0072]

该路径中的从掺杂槽15中经过的部分是如下路径:首先经由传送辊29、31向下方送出电极1,并在上游槽131的空间149中向下方移动。然后通过传送辊33将移动方向改为朝上的方向,并在上游槽131的空间151中向上方移动。接下来,通过传送辊65、67、69将移动方向改为朝下的方向,并在下游槽133的空间149中向下方移动。然后,通过传送辊70将移动方向改为朝上的方向,并在下游槽133的空间151中向上方移动。最后,通过传送辊35将移动方向改为水平方向,并向掺杂槽17移动。

[0073]

此外,上述路径中的从掺杂槽17中经过的部分是如下路径:首先通过传送辊37、39将移动方向改为朝下的方向,并在上游槽131的空间149中向下方移动。然后,通过传送辊40将移动方向改为朝上的方向,并在上游槽131的空间151中向上方移动。接着,通过传送辊41、43、45将移动方向改为朝下的方向,并在下游槽133的空间149中向下方移动。然后,通过传送辊46将移动方向改为朝上的方向,并在下游槽133的空间151中向上方移动。最后,通过传送辊47将移动方向改为水平方向,并向掺杂槽19移动。

[0074]

此外,上述路径中的从掺杂槽19中经过的部分是如下路径:首先通过传送辊49、51将移动方向改为朝下的方向,并在上游槽131的空间149中向下方移动。然后,通过传送辊52将移动方向改为朝上的方向,并在上游槽131的空间151中向上方移动。接着,通过传送辊53、55、57将移动方向改为朝下的方向,并在下游槽133的空间149中向下方移动。然后,通过传送辊58将移动方向改为朝上的方向,并在下游槽133的空间151中向上方移动。最后,通过传送辊59将移动方向改为水平方向,并向清洗槽21移动。

[0075]

此外,上述路径中的从清洗槽21中经过的部分是如下路径:首先通过传送辊61将移动方向改为朝下的方向,并向下方移动,然后,通过传送辊64将移动方向改为朝上的方向。

[0076]

此外,上述路径中的从清洗槽23中经过的部分是如下路径:首先通过传送辊73将移动方向改为朝下的方向,并向下方移动,然后,通过传送辊75将移动方向改为朝上的方向。

[0077]

供给滚筒101上卷绕有电极1。即,供给滚筒101保持着处于卷绕状态的电极1。保持在供给滚筒101的电极1的活性物质中尚未掺杂碱金属。

[0078]

传送辊组拉出由供给滚筒101保持的电极1并进行传送。卷绕滚筒103卷绕并保存由传送辊组传送来的电极1。此外,保存在卷绕滚筒103的电极1在掺杂槽15、17、19中接受预掺杂处理。因此,保存在卷绕滚筒103的电极1的活性物质中被掺杂了碱金属。将包含被掺杂了碱金属的活性物质的电极1称为掺杂电极1a。

[0079]

支承台105从下方支承掺杂槽15、17、19、以及清洗槽21、23。支承台105的高度可以改变。掺杂槽15、17、19分别设置有循环过滤单元107。循环过滤单元107包括过滤器161、泵163、以及管路165。

[0080]

在设置于掺杂槽17的循环过滤单元107中,管路165是从掺杂槽17出发继而依次经过泵163以及过滤器161并返回到掺杂槽17的循环管路。利用泵163的驱动力使掺杂槽17内的掺杂溶液在管路165以及过滤器161内循环并再次返回到掺杂槽17。此时,掺杂溶液中的异物等被过滤器161过滤。作为异物,可列举从掺杂溶液析出的异物、从电极1产生的异物等。过滤器161的材质是例如聚丙烯、聚四氟乙烯等树脂。过滤器161的孔径可适当加以设定。过滤器161的孔径例如为0.2μm以上且50μm以下。

[0081]

设置在掺杂槽15、19的循环过滤单元107也具有同样的结构,并实现同样的作用效果。此外,为了方便起见,在图1、图2中省略了对掺杂溶液的图示。

[0082]

电源113的一方的端子与传送辊29、31连接。此外,电源113的另一方的端子与掺杂槽15的上游槽131所具备对电极单元137、139、141、143连接。电极1与传送辊29、31接触。电极1和对电极单元137、139、141、143处在作为电解液的掺杂溶液中。因此,在掺杂槽15的上游槽131中,电极1和对电极单元137、139、141、143经由电解液而电连接。

[0083]

电源114的一方的端子与传送辊67、69连接。此外,电源110的另一方的端子与掺杂槽15的下游槽133所具备的对电极单元137、139、141、143连接。电极1与传送辊67、69接触。电极1和对电极单元137、139、141、143处在作为电解液的掺杂溶液中。因此,在掺杂槽15的下游槽133中,电极1和对电极单元137、139、141、143经由电解液而电连接。

[0084]

电源109的一方的端子与传送辊37、39连接。此外,电源109的另一方的端子与掺杂槽17的上游槽131所具备的对电极单元137、139、141、143连接。电极1与传送辊37、39接触。电极1和对电极单元137、139、141、143处在作为电解液的掺杂溶液中。因此,在掺杂槽17的上游槽131中,电极1和对电极单元137、139、141、143经由电解液而电连接。

[0085]

电源110的一方的端子与传送辊43、45连接。此外,电源110的另一方的端子与掺杂槽17的下游槽133所具备的对电极单元137、139、141、143连接。电极1与传送辊43、45接触。电极1和对电极单元137、139、141、143处在作为电解液的掺杂溶液中。因此,在掺杂槽17的下游槽133中,电极1和对电极单元137、139、141、143经由电解液而电连接。

[0086]

电源111的一方的端子与传送辊49、51连接。此外,电源111的另一方的端子与掺杂槽19的上游槽131所具备的对电极单元137、139、141、143连接。电极1与传送辊49、51接触。电极1和对电极单元137、139、141、143处在作为电解液的掺杂溶液中。因此,在掺杂槽19的上游槽131中,电极1和对电极单元137、139、141、143经由电解液而电连接。

[0087]

电源112的一方的端子与传送辊55、57连接。此外,电源112的另一方的端子与掺杂槽19的下游槽133所具备的对电极单元137、139、141、143连接。电极1与传送辊55、57接触。电极1和对电极单元137、139、141、143处在作为电解液的掺杂溶液中。因此,在掺杂槽19的下游槽133中,电极1和对电极单元137、139、141、143经由电解液而电连接。

[0088]

端部清洗部117对后述电极1的活性物质层未形成部94进行清洗。掺杂槽15、17、19、以及清洗槽21、23分别配置有回收单元119。回收单元119对电极1从槽中带出的液体进行回收,并使该液体返回到槽中。

[0089]

端部传感器121检测电极1在宽度方向w上的端部的位置。电极制造装置11基于端部传感器121的检测结果来调整供给滚筒101以及卷绕滚筒103在宽度方向w上的位置。

[0090]

此外,在本实施方式中,电极制造装置11具备两个清洗槽21、23。清洗槽的数量可以是1个,也可以是3个以上。当清洗槽的数量为两个以上时,能够抑制清洗液的总使用量,故而优选。

[0091]

在本实施方式中,清洗槽21、23中的电极1的传送路径是在上下方向上进行一次往返的传送路径。清洗槽21、23中的电极1的传送路径也可以与掺杂槽15、17、19相同,是在上下方向上进行两次往返的传送路径。例如与掺杂槽15、17、19相同,清洗槽21、23具备上游槽以及下游槽。清洗槽21、23中的电极1的传送路径例如是分别在上游槽以及下游槽中在上下方向上进行一次往返的传送路径。

[0092]

2.清洗液供给单元201

[0093]

参照图4说明清洗液供给单元201的结构。清洗液供给单元201具备缓冲罐203、蒸馏单元205、以及罐207。通过管路209连接清洗槽21的上部和缓冲罐203。

[0094]

通过管路211连接缓冲罐203和蒸馏单元205。通过管路213连接蒸馏单元205和罐207。通过管路215连接缓冲罐203和罐207。

[0095]

蒸馏单元205例如进行单级蒸馏。通过管路217连接罐207和端部清洗部117的下部。通过管路219连接端部清洗部117的上部和清洗槽23的下部。通过管路221连接清洗槽23的上部和清洗槽21的下部。管路221具备排气装置223。

[0096]

此外,清洗液供给单元201也可以不具备蒸馏单元205。当清洗液供给单元201不具备蒸馏单元205时,例如可以使用外部的蒸馏单元实施清洗液的蒸馏。

[0097]

当电极制造装置11仅具备清洗槽21而不具备清洗槽23时,可以将管路219连接到清洗槽21的下部。当电极制造装置11具备两个以上的清洗槽时,可以通过管路直列连接两个以上的清洗槽。清洗液可以在被直列连接的多个清洗槽之间依次移动。从任意的清洗槽溢出的清洗液可以从下一个清洗槽的下部导入。

[0098]

3.电极1的结构

[0099]

参照图5以及图6来说明电极1的结构。如图5所示,电极1具有呈带状的形状。如图6所示,电极1具备呈带状的集电体193、以及在集电体193的两侧形成的活性物质层195。

[0100]

在电极1于宽度方向上的两端存在活性物质层未形成部94。活性物质层未形成部94是在集电体193上未形成活性物质层195从而使得集电体193显露的部分。如图5所示,沿着电极1的纵长方向以一定的宽度连续存在有活性物质层未形成部94。在电极1的两个表面存在活性物质层未形成部94。将电极1中的形成有活性物质层195的部分称为中央部96。中央部96位于电极1的于宽度方向上的中央处。此外,沿着电极1的纵长方向以一定的宽度连续存在有中央部96。此外,电极1也可以是仅在宽度方向上的一端具有活性物质层未形成部94的形态。

[0101]

当集电体193为正极集电体时,优选为铝、不锈钢等。当集电体193为负极集电体时,优选为铜、镍、不锈钢等的金属箔。此外,集电体193可以是在金属箔上形成有以碳材料为主要成分的导电层的集电体。集电体193的厚度例如为5~50μm。

[0102]

例如可以通过以下方式来制作活性物质层195,调制含有被掺杂碱金属前的活性物质以及粘合剂等的浆料,将该浆料涂布到集电体193上并加以干燥。

[0103]

作为粘合剂,可列举例如苯乙烯-丁二烯橡胶(sbr)、nbr等橡胶系粘合剂;聚四氟乙烯、聚偏二氟乙烯等氟系树脂;聚丙烯;聚乙烯;聚酰亚胺;如日本特开2009-246137号公报中公开的氟改性的(甲基)丙烯酸系粘合剂等。

[0104]

浆料除活性物质以及粘合剂之外还可以含有其他成分。作为其他成分,可列举例如碳黑、石墨、气相生长碳纤维、金属粉末等导电剂;羧甲基纤维素、羧甲基纤维素的na盐或铵盐、甲基纤维素、羟甲基纤维素、乙基纤维素、羟丙基纤维素、聚乙烯醇、氧化淀粉、磷酸化淀粉、酪蛋白等增稠剂。

[0105]

活性物质层195的厚度无特别限定。活性物质层195的厚度例如为5~500μm,优选为10~200μm,尤其优选为10~100μm。

[0106]

活性物质层195所包含的活性物质只要是能够应用于利用碱金属离子的嵌入/脱

(cf3)-、b(cn)

4-等具有氟基或氰基的硼阴离子;诸如n(fso2)

2-、n(cf3so2)

2-、n(c2f5so2)

2-等具有氟基的磺酰基酰亚胺阴离子;诸如cf3so

3-等具有氟基的有机磺酸阴离子。碱金属盐优选为含氟化合物。

[0120]

掺杂溶液中的碱金属盐的浓度优选为0.1摩尔/l以上,更优选处在0.5~1.5摩尔/l的范围内。当掺杂溶液中的碱金属盐的浓度处在该范围内时,可高效地进行碱金属的掺杂。

[0121]

掺杂溶液还可以含有碳酸亚乙烯酯、碳酸乙烯亚乙酯、1-氟代碳酸乙烯酯、1-(三氟甲基)碳酸乙烯酯、无水丁二酸、无水顺丁烯二酸、丙磺酸内酯、二乙基砜等添加剂。

[0122]

5.初期的清洗液的组分

[0123]

当使用电极制造装置11时,在清洗槽21、23中收容清洗液。清洗液含有第2非质子性溶剂。第2非质子性溶剂的沸点低于第1非质子性溶剂的沸点,除此之外无特别限定。作为第2非质子性溶剂,优选在1个标准大气压下的沸点为150℃以下的有机溶剂,尤其优选在1个标准大气压下的沸点为120℃以下的有机溶剂。

[0124]

当第2非质子性溶剂在1个标准大气压下的沸点为150℃以下时,易于通过干燥而从清洗后的掺杂电极1a去除清洗液。第2非质子性溶剂在1个标准大气压下的沸点优选为30℃以上,更优选为40℃以上,尤其优选为50℃以上。当在1个标准大气压下的沸点为30℃以上时,能够抑制清洗槽21、23中的清洗液过度汽化。

[0125]

作为第2非质子性溶剂,可列举例如选自碳酸酯系溶剂、酯系溶剂、醚系溶剂、烃系溶剂、酮系溶剂、腈系溶剂中的至少一种。

[0126]

作为碳酸酯系溶剂,可列举例如碳酸二甲酯、碳酸二乙酯、碳酸甲丙酯、碳酸甲乙酯等。

[0127]

作为酯系溶剂,可列举例如乙酸丁酯、乙酸戊酯、丙二醇单甲基醚乙酸酯、乙二醇单乙基醚乙酸酯、甲酸丁酯、甲酸丙酯等。

[0128]

作为醚系溶剂,可列举例如乙基醚、异丙基醚、正丁基醚、正己基醚、2-乙基己基醚、氧化乙烯、1,2-氧化丙烯、二氧戊环、4-甲基二氧戊环、二氧六环、二甲基二氧六环、四氢呋喃、2-甲基四氢呋喃、乙二醇二甲基醚、乙二醇二乙基醚、丙二醇二甲基醚、丙二醇二乙基醚等。

[0129]

作为烃系溶剂,可列举例如正戊烷、异戊烷、正己烷、异己烷、正庚烷、异庚烷、2,2,4-三甲基戊烷、正辛烷、异辛烷、环己烷、甲基环己烷、苯、甲苯、二甲苯、乙基苯等。

[0130]

作为酮系溶剂,可列举例如2-己酮、甲基异丁基酮等。作为腈系溶剂,可列举例如乙腈、丙腈等。

[0131]

其中优选碳酸酯系溶剂。第2非质子性溶剂可由单一成分构成,也可以是两种以上的成分的混合溶剂。

[0132]

清洗液可以实质上由第2非质子性溶剂形成,也可以除第2非质子性溶剂外还含有其他成分。不过,初期的清洗液所含有的第1非质子性溶剂的含有比率为6体积%以下。此外,初期的清洗液是指尚未用于掺杂电极1a的清洗的清洗液。

[0133]

6.电极的制造方法

[0134]

当使用电极制造装置11制造掺杂电极1a时,首先,作为用于制造掺杂电极1a的准备,进行以下操作。将尚未向活性物质中掺杂碱金属的电极1卷绕在供给滚筒101上。在掺杂

槽15、17、19中收容掺杂溶液。掺杂溶液是上述“4.掺杂溶液的组分”中所述的掺杂溶液。

[0135]

接下来,利用传送辊组沿着上述路径将电极1从供给滚筒101传送至卷绕滚筒103。传送电极1的路径是从掺杂槽15、17、19内经过的路径。当电极1从掺杂槽15、17、19内经过时,向活性物质层195所含有的活性物质中掺杂碱金属。其结果为,电极1形成为掺杂电极1a。

[0136]

然后,传送辊组将掺杂电极1a传送至清洗槽21、23。一边通过传送辊组传送掺杂电极1a,一边在清洗槽21、23清洗掺杂电极1a。

[0137]

并且,传送辊组将掺杂电极1a连续地传送至端部清洗部117。端部清洗部117对掺杂电极1a中的活性物质层未形成部94进行清洗。

[0138]

在本公开的电极的制造方法中,对清洗液进行控制。通过对清洗液进行控制,而使得在掺杂电极1a的清洗中所使用的清洗液中的第1非质子性溶剂的含有比率达到6体积%以下。

[0139]

控制不仅指使清洗液的组分在初期处于规定的状态,还包括通过某种方式将清洗液的组分时常保持为规定的状态的意思。当具有多个清洗槽时,控制是指,例如通过某种方式将最后的清洗槽中收容的清洗液的组分时常保持为规定的状态。最后的清洗槽是最后对掺杂电极1a进行清洗的清洗槽。

[0140]

作控制的方法,可列举例如以下方法:在清洗槽收容的清洗液中的第1非质子性溶剂的含有比率超过6体积%的时刻,从清洗槽排出一部分或全部清洗液,并向清洗槽供给第1非质子性溶剂的含有比率为6体积%以下的清洗液。

[0141]

例如,定期或持续地测量清洗槽21收容的清洗液中的第1非质子性溶剂的含有比率。在本公开中,利用气相色谱分析来测量第1非质子性溶剂的含有比率。

[0142]

在第1非质子性溶剂的含有比率超过6体积%的时刻,从罐207向端部清洗部117供给第1非质子性溶剂的含有比率为6体积%以下的清洗液。

[0143]

从端部清洗部117溢出的清洗液经过管路219而被供给到清洗槽23的下部。从清洗槽23溢出的清洗液经过管路221而被供给到清洗槽21的下部。从清洗槽21溢出的清洗液经过管路209而被移送到缓冲罐203。

[0144]

当清洗液在缓冲罐203积累到一定量时,从缓冲罐203向蒸馏单元205输送清洗液。

[0145]

蒸馏单元205通过蒸馏而从清洗液去除第1非质子性溶剂。其结果为,清洗液成为第1非质子性溶剂的含有比率达到6体积%以下的清洗液。蒸馏后的清洗液被输送至罐207。

[0146]

当掺杂溶液中作为碱金属盐而含有氟化合物时,有时氟化合物与系统内存在的水分反应从而产生氟化氢。氟化氢不仅会腐蚀电极制造装置11的各单元或管路,而且有毒。

[0147]

蒸馏单元205例如向清洗液添加钙化合物或沸石,并对清洗液进行加热蒸馏。当添加了钙化合物时,氟化氢与钙化合物反应而固定为氟化钙。当添加了沸石时,氟化氢与沸石反应而作为氟化物固定化以及气化。其结果为,能够从清洗液去除氟化氢。

[0148]

使用钙化合物或沸石去除氟化氢的方法可以使用例如日本特开2013-229326号公报等公开的公知方法。作为钙化合物,可列举例如碳酸钙、消石灰、生石灰等。作为沸石,可列举例如分子筛等。此外,上述钙化合物和沸石既可以使用单一的物质,也可以混合2种以上的物质而加以使用。

[0149]

蒸馏的方法例如可以是闪蒸。闪蒸是连续式的单级蒸馏。当进行闪蒸时,一边使清

洗液在由缓冲罐203、管路211、蒸馏单元205、管路213、罐207、以及管路215形成的环状路径中连续地流动,一边连续地实施蒸馏。

[0150]

此外,作为控制清洗液的其他方法,还可以列举例如以下方法:连续向清洗槽供给第1非质子性溶剂的含有比率为6体积%以下的清洗液,并同时从清洗槽连续排出使用后的清洗液。

[0151]

例如,从罐207向端部清洗部117连续供给第1非质子性溶剂的含有比率为6体积%以下的清洗液。该情况下,从端部清洗部117溢出的清洗液经过管路219而被连续供给到清洗槽23的下部。从清洗槽23溢出的清洗液经过管路221而被连续供给到清洗槽21的下部。从清洗槽21溢出的清洗液经过管路209而被连续地移送到缓冲罐203。

[0152]

清洗液供给单元201所供给的第1非质子性溶剂的含有比率为6体积%以下的清洗液可以是未使用的清洗液,也可以是在用于清洗后进行再生并再利用的清洗液(以下称为再利用的清洗液)。作为再生的方法,可列举例如蒸馏。在使用再利用的清洗液的情况下,能够降低掺杂电极1a的制造成本,并抑制其对环境产生的影响。

[0153]

优选通过对清洗液进行控制而使得清洗槽21、23收容的清洗液中的第1非质子性溶剂的含有比率保持在3.5体积%以下,更优选保持在1.5体积%以下,尤其优选保持在1体积%以下。

[0154]

在制造掺杂电极1a时,碱金属盐从掺杂槽15、17、19被带入到清洗液中。本公开的电极的制造方法优选将清洗液控制成,使得清洗液中的碱金属盐的含有比率为0.25m以下。清洗液中的碱金属盐的含有比率优选为0.20m以下,更优选为0.15m以下,尤其优选为0.07m以下。

[0155]

通过降低清洗液中的碱金属盐的含有比率,而能够降低具备掺杂电极1a的蓄电装置的内部阻抗。

[0156]

作为控制清洗液中的碱金属盐的含有比率的方法,可列举例如以下方法:在清洗槽收容的清洗液中的碱金属盐的含有比率超过规定的阈值的时刻,从清洗槽排出一部分或全部清洗液,并向清洗槽供给碱金属盐的含有比率为阈值以下的清洗液。本公开中利用离子色谱分析来测量清洗液中的碱金属盐的含有比率。

[0157]

此外,作为控制清洗液中的碱金属盐的含有比率的其他方法,还可以列举例如以下方法:向清洗槽连续供给碱金属盐的含有比率为阈值以下的清洗液,并同时从清洗槽连续排出使用后的清洗液。

[0158]

使用电极制造装置11制造的掺杂电极1a既可以是正极,也可以是负极。在制造正极时,电极制造装置11向正极活性物质中掺杂碱金属。当制造负极时,电极制造装置11向负极活性物质中掺杂碱金属。

[0159]

电极制造装置11适合制造碱离子型电容器或电池所具备的负极,更适合制造碱离子型电容器或者二次电池所具备的负极,尤其是适合制造锂离子电容器或者锂离子二次电池具备的负极。

[0160]

在使锂吸留在锂离子电容器的负极活性物质中的情况下,碱金属的掺杂量优选相对于负极活性物质的理论容量为70~95%。在使锂吸留在锂离子二次电池的负极活性物质中的情况下,碱金属的掺杂量优选相对于负极活性物质的理论容量为10~30%。

[0161]

7.蓄电装置的制造方法

[0162]

本公开的蓄电装置的制造方法是制造具备正极、负极以及电解质的蓄电装置的方法。本公开的蓄电装置的制造方法通过上述“6.电极的制造方法”来制造负极。

[0163]

作为蓄电装置可列举例如电容器、电池等。电容器只要是利用碱金属离子的嵌入/脱嵌的电容器即可,无特别限定。作为电容器,可列举例如锂离子电容器、钠离子电容器等。其中优选锂离子电容器。

[0164]

构成电容器的正极的基本结构可以是通常的结构。作为正极活性物质,优选使用活性炭。

[0165]

构成电容器的电解质的形态通常为液态的电解液。电解液的基本构成与上述掺杂溶液的构成相同。此外,电解质中的碱金属离子的浓度优选为0.1摩尔/l以上,更优选处在0.5~1.5摩尔/l的范围内。电解质可以具有凝胶状或固体状的形态,以防止漏液。

[0166]

电容器可以在正极与负极之间具备用于抑制正极和负极物理接触的隔膜。作为隔膜,可列举例如以纤维素人造丝、聚乙烯、聚丙烯、聚酰胺、聚酯、聚酰亚胺等作为原料的无纺布或者多孔质膜。

[0167]

作为电容器的结构,可列举例如以下的层叠型单元,该层叠型单元是通过层叠3个以上呈板状的构成单位而形成层叠体,并将该层叠体封入外装膜内而形成的,其中,呈板状的构成单位包括正极和负极、以及介于正极与负极之间的隔膜。

[0168]

此外,作为电容器的结构,也可以列举例如以下卷绕型单元等,该卷绕型单元是通过卷绕呈带状的构成单位而形成层叠体,并将该层叠体收纳在方形或圆筒形的容器中而形成的,其中,呈带状的构成单位包括正极和负极、以及介于正极与负极之间的隔膜。

[0169]

可通过例如以下方式制造电容器,即,形成至少包含负极以及正极的基本构造,并向该基本构造中注入电解质。

[0170]

当为锂离子电容器时,锂离子电容器的活性物质层195的密度优选为0.50~1.50g/cc,尤其优选为0.70~1.20g/cc。

[0171]

作为电池,只要是利用碱金属离子的嵌入/脱嵌的电池即可,无特别限定。电池可以是一次电池,也可以是二次电池。作为电池,可列举例如锂离子二次电池、钠离子二次电池、空气电池等。其中优选锂离子二次电池。

[0172]

构成电池的正极的基本构成可以是通常的构成。作为正极活性物质,除了已经例示出的正极活性物质外,还可以使用氮氧自由基化合物等有机活性物质或氧。

[0173]

构成电池的电解质的构成、以及电池本身的构成与电容器的情形相同。可通过例如以下方式制造电池,即,形成至少包含负极以及正极的基本构造,并向该基本构造中注入电解质。

[0174]

《实施例》

[0175]

1.制造各实施例以及比较例中使用的负极

[0176]

准备长条带状的集电体193。集电体193用作负极集电体。集电体193的尺寸为:宽度132mm、厚度8μm。集电体193的表面粗糙度ra为0.1μm。集电体193由铜箔构成。在集电体193的两个表面分别形成有活性物质层195。活性物质层195是负极活性物质层。活性物质层195的厚度为65μm。此外,当为锂电池时,活性物质层195的密度优选为1.30~2.00g/cc,尤其优选为1.40~1.90g/cc。

[0177]

在集电体193的一侧形成的活性物质层195的涂覆量为50g/m2。沿着集电体193的

纵长方向形成活性物质层195。从集电体193中的在宽度方向w上的端部起形成宽120mm的活性物质层195。集电体3在宽度方向w上的另一个端部处的活性物质层未形成部94的宽度为12mm。然后,通过实施干燥以及压制而获得电极1。

[0178]

活性物质层195以质量比为88:4:5:3的比率而含有负极活性物质、羧甲基纤维素、乙炔黑、以及粘合剂。负极活性物质是石墨系活性物质。粘合剂是氟丙烯酸系树脂。石墨系活性物质的d50为5μm。石墨系活性物质的bet比表面积为10m2/g。

[0179]

准备图1所示的电极制造系统11,并对电极1进行设置。此外,将对电极单元137、139、141、143分别设置到掺杂槽15、17、19中。然后,向电解液处理槽15、17、19内供给掺杂溶液。掺杂溶液是含有1.2m的lipf6的溶液。lipf6是含氟化合物。掺杂溶液的溶剂是以3:7的体积比而含有ec(碳酸乙烯酯)和dmc(碳酸二甲酯)的混合液。ec对应于第1非质子性溶剂。

[0180]

接下来,将已设置到电极制造装置11上的电极1以及对电极单元137、139、141、143连接到带电流

·

电压监测器的直流电源。然后以2m/分的速度传送电极1并同时接通50a的电流。此时,使电极1所具备的活性物质层195在宽度方向w上的中心与对电极单元51所具备的锂金属板在宽度方向w上的中心一致。通过该工序,向活性物质层195中的负极活性物质掺杂了相对于理论容量约为80%的锂。其结果为,电极1形成为掺杂电极1a。

[0181]

使掺杂电极1a经过清洗槽21、23,并吹送氩气使其干燥后进行了卷绕。清洗槽21、23中收容有25℃的dmc。dmc对应于第2非质子性溶剂。清洗槽21、23中收容的初期的dmc中不含ec。以如上方式制造了掺杂电极1a。

[0182]

2.制造各实施例以及比较例中使用的正极

[0183]

准备由铝箔制成的呈带状的正极集电体。正极集电体的尺寸为:宽度128mm、厚度12μm。正极集电体的开口率为0%。在正极集电体的两个表面形成有导电层。在导电层上形成有正极活性物质层。正极活性物质层的厚度为144μm。

[0184]

沿着正极集电体的纵长方向形成正极活性物质层。从正极集电体中的在宽度方向上的端部起形成宽111mm的正极活性物质层。正极集电体在宽度方向上的另一个端部处的正极活性物质层未形成部的宽度为17mm。正极活性物质层未形成部是未形成正极活性物质层的部分。

[0185]

然后,通过实施干燥以及压制而获得正极。正极活性物质层以质量比为88:5:3:3的比率而含有活性炭、乙炔黑、粘合剂、以及羧甲基纤维素。活性炭的d50为3.5μm。活性炭的bet比表面积为1950m2/g。粘合剂为氟丙烯酸树脂。

[0186]

3.制作各实施例以及比较例中使用的隔膜

[0187]

对厚度为15μm且表面粗糙度为0.1μm的由pp(聚丙烯)制成的膜片进行切割,由此制成第1隔膜以及第2隔膜。第1隔膜以及第2隔膜在宽度方向w以及纵长方向l上的尺寸比正极以及负极在所述方向上的尺寸大。

[0188]

4.锂离子电容器的制作

[0189]

(4-1)实施例1

[0190]

依次层叠以如上方式制作的第1隔膜、负极、第2隔膜以及正极,从而制作了电极体。所使用的负极是掺杂电极1a中的位于从起始端起200m的位置与205米的位置之间的部分。起始端是传送方向上的先头侧的端部。

[0191]

此时,如图7所示,负极1c的活性物质层未形成部94和正极301的活性物质层未形

成部303在宽度方向w上处于相反的位置关系。从电极体的厚度方向d观察时,活性物质层未形成部94的至少一部分与第2隔膜305不重合,而朝宽度方向w突出。此外,从电极体的厚度方向d观察时,活性物质层未形成部303的至少一部分与第2隔膜305不重合,而朝宽度方向w突出。

[0192]

接下来,将电极体以使得第2隔膜305成为内侧的方式卷绕到不锈钢制成的芯棒的外周面上,由此制作了圆筒状的卷绕体。然后,对圆筒状的卷绕体进行压制,从而制成具有卷绕且扁平结构的电极体。

[0193]

接下来,通过超声波焊接将铝制的引线部件连接到活性物质层未形成部303。并且通过超音波焊接将铜制的引线部件连接到活性物质层未形成部94。然后,如图8所示,准备铝制的封口板307。封口板307具备正极端子309以及负极端子311。并且,封口板307具备未图示的注液口。通过嵌入式树脂成型使正极端子309以及负极端子311经由pp制成的树脂保持件而与封口板307一体化。

[0194]

然后,如上所述,对与活性物质层未形成部94连接的引线部件的另一端和负极端子311进行电阻焊接从而实现电连接。并且对与活性物质层未形成部303连接的引线部件的另一端和正极端子309进行电阻焊接从而实现电连接。其结果为,使电极体313与封口板307连接。

[0195]

接下来,如图8所示,准备在一个侧面具有开口315的呈方形的铝制壳主体317。然后将与封口板307连接的电极体313从开口315插入到壳主体317的内部。

[0196]

在该状态下,对开口315的外周缘部和封口板307的外周缘部实施铆接,由此封闭开口315。然后,将电解液从形成在封口板307的注液口注入外壳319的内部。此外,外壳319包括封口板307和壳主体317。

[0197]

电解液是在由碳酸乙烯酯、碳酸甲乙酯以及碳酸二甲酯以体积比3:4:3的比率混合而成的溶剂中以1.2m的浓度溶解了lipf6而制成的电解液。用橡胶塞暂时密封注液口后,实施了时效处理。通过在80℃的恒温内进行充放电从而实施了时效处理。在时效处理后,用安全阀密封注液口,由此制成了锂离子电容器的单元321。

[0198]

(4-2)实施例2~4以及比较例1

[0199]

以与实施例1的单元基本相同的方式制成了实施例2~4以及比较例1的单元。不过,在实施例2中,负极是掺杂电极1a中的位于从起始端起1500m的位置与1505米的位置之间的部分。

[0200]

此外,在实施例3中,负极是掺杂电极1a中的位于从起始端起2500m的位置与2505米的位置之间的部分。并且,在实施例4中,负极是掺杂电极1a中的位于从起始端起3500m的位置与3505米的位置之间的部分。此外,在比较例1中,负极是掺杂电极1a中的位于从起始端起5000m的位置与5005米的位置之间的部分。

[0201]

5.单元重量的测量

[0202]

用电子天秤对各实施例以及比较例1所制作的单元的重量进行了测量。表1的“单元重量”一列示出了测量结果。表1示出的“单元重量”是将实施例1中制作的单元的重量设为100时的相对值。此外,表1中的“电极传送距离”是指,掺杂电极1a中的从用作负极的部分起到起始端的距离。

[0203]

【表1】

[0204][0205]

6.dc-ir(直流内部阻抗)的测量

[0206]

以10a的恒定电流对各实施例以及比较例1在制作的单元进行充电直至单元电压达到3.8v为止。接下来,进行30分钟的施加3.8v的恒定电压的恒定电压充电。然后,以100a

的恒定电流进行放电,直至单元电压达到2.2v为止。测量了用放电即将开始前的电压与放电开始0.1秒后的电压之间的电压差除以放电电流后所得的数值。将计算出的值作为初期dc-ir。初期dc-ir是评价用单元的直流内部阻抗。评价结果示于表1。

[0207]

7.清洗液的组分分析

[0208]

当掺杂电极1a中的在实施例1中用作负极的部分经过清洗槽21、23时,从清洗槽21、23回收了清洗液。将该清洗液作为实施例1的清洗液。以同样的方式回收了实施例2~4以及比较例1中的清洗液。

[0209]

利用气相色谱分析测量了各实施例以及比较例1中回收的清洗液中的ec的含有比率。

[0210]

气相色谱分析的方法如下所述。用丙酮将从清洗槽21、23回收的清洗液稀释成100倍后进行了测量。通过测量已知浓度的混合溶剂而预先制作了标准曲线。将测量结果代入标准曲线,从而求算出ec以及dmc的含有比率。测量条件如下所示。将测量结果示于表1。

[0211]

装置:agilent 7890b

[0212]

柱:vf-5ms;长30m

×

内径0.25mm

×

膜厚1μm

[0213]

注入口温度:250℃

[0214]

分流比:20:1

[0215]

样本注入量:1μl

[0216]

柱温度:40℃

×

3分钟

→

升温速度20℃/分

→

280℃

×

1分

[0217]

载气:he

[0218]

线速度:46cm/秒

[0219]

此外,利用离子色谱的阳离子分析测量了各实施例以及比较例1中回收的清洗液中的lipf6的含有比率。

[0220]

离子色谱分析的方法如下所示。用超纯水将从清洗槽21、23回收的清洗液稀释成1000倍后进行了测量。通过测量已知浓度的混合溶剂而预先制作了标准曲线。将测量结果代入标准曲线,从而求算出li

+

浓度。基于li

+

浓度求算出lipf6的含有比率。测量条件如下所示。将测量结果示于表1。

[0221]

装置名:thermo fisher integrion oven/tcd

[0222]

保护柱:dionex ionpac cg12a-8μm(2

×

50mm)

[0223]

分离柱:dionex ionpac cs12a-8μm(2

×

250mm)

[0224]

柱温度:35℃

[0225]

洗脱液:甲磺酸水溶液

[0226]

浓度:18mmol(等度)

[0227]

流量:0.25ml/分

[0228]

测量时间:20分钟

[0229]

检测器:电导率检测器

[0230]

抑制器:cdrs 2mm恒定电压模式4v

[0231]

样本注入量:10μl

[0232]

8.清洗液的蒸馏再生

[0233]

当电极1中的从起始端起5000m的部分经过清洗槽23时,从清洗槽23回收了清洗

液。在以下条件下对回收的清洗液实施了减压蒸馏。

[0234]

加热温度:80℃

[0235]

真空度:-0.9barg

[0236]

冷却温度:25℃

[0237]

在实施减压蒸馏时,向清洗液中添加生石灰或者分子筛3a。生石灰以及分子筛3a是脱氟化氢剂。生石灰或者分子筛3a相对于清洗液的含有比率为10质量%。

[0238]

对减压蒸馏前后的清洗液的组分以及ph进行了测量。组分的测量方法是利用气相色谱分析以及离子色谱分析进行测量的方法。ph的测量中使用了ph试纸。将测量结果示于表2。

[0239]

【表2】

[0240]

[0241]

此外,还在不添加脱氟化氢剂的条件下对回收的清洗液实施了减压蒸馏。该情形下,也对减压蒸馏前后的清洗液的组分以及ph进行了测量。将测量结果示于表2。

[0242]

此外,在表2中,脱hf剂是指脱氟化氢剂。在表2中,nd是指不检测。在使用生石灰或者分子筛3a实施减压蒸馏的情况下,清洗液的ph未下降。清洗液的ph未下降的原因是由于抑制了氟化氢的产生的缘故。

[0243]

《其他实施方式》

[0244]

以上对本公开的实施方式进行了说明,不过,本公开不限于上述实施方式,能够进行各种变形并加以实施。

[0245]

(1)还可以利用除蒸馏以外的方法从清洗液去除第1非质子性溶剂。

[0246]

(2)可以由多个构成元素来分担上述各实施方式中的一个构成元素所具有的功能,或者可以由一个构成元素来发挥多个构成元素所具有的功能。此外,可以省略上述各实施方式的构成的一部分。此外,可以将上述各实施方式的构成的至少一部分添加到上述其他实施方式的构成中,或者将上述各实施方式的构成的至少一部分与上述其他实施方式的构成进行置换等。

[0247]

(3)除上述电极制造装置之外,还可以以用于使计算机作为以该装置为构成元素的系统、电极制造装置的控制装置而发挥功能的程序、记录有该程序的半导体存储器等非转移实体记录介质、掺杂方法等各种方式实现本公开。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1