一种深海阻水导体的制造设备及方法与流程

1.本发明涉及海缆生产制造领域,具体讲是一种深海阻水导体的制造设备及方法。

背景技术:

2.传统海缆导体阻水采用在每层导体间绕包阻水带的方法。其原理是阻水带中添加了遇水膨胀的阻水粉,当海缆出现损坏,海水进入导体时,阻水带遇水膨胀充满导体缝隙,从而阻碍海水继续沿导体方向进入。但这种方法也有很多不足,一是这种方法并不能完全阻止海水进入,只是延缓海水行进的速度,为海缆抢修赢得时间。但如果时间太长,还是会使导体严重进水,造成大段海缆报废。二是随着水深的增加,阻水带阻水的效果大幅下降,因此阻水带作为导体阻水材料并不适用于深水环境。

3.同时,传统海缆在使用过程中,阻水带在遇水膨胀后,对该段海缆的使用并不会造成明显的影响,并且难以进行故障检测,只有在设于外侧的阻水带饱和膨胀后,外侧的导体才会出现故障反应,而此时内侧的阻水带距离饱和膨胀的界限也已经相当接近了,内侧导体也会在极快的时间内出现故障,从而造成了对于海缆抢修所赢得的时间并不多,难以满足在海缆彻底失去功能前完成深海抢修工作。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种可以在每根导体单丝之间填充阻水材料,避免导体单丝之间相互影响,并且可以及时发明海缆故障,为海缆抢修赢得充分抢修时间的一种深海阻水导体的制造设备及方法。

5.本发明解决上述问题所采用的技术方案为:一种深海阻水导体的制造设备,包括本体,其特征在于:所述本体包括多个呈串联设置的绞笼,所述绞笼用于将多根导体单丝进行绞合并压紧,所述本体还包括至少一个灌胶模具和一个涂覆模具,每一个所述绞笼前端均连接有一个所述灌胶模具或一个涂覆模具,所述涂覆模具设于最后一个绞笼前端,所述灌胶模具用于在绞合多根导体单丝时在导体单丝之间填充满阻水材料,所述涂覆模具用于在绞合完成后的导体表面涂覆一层胶体。

6.与现有技术相比,本发明的优点在于:通过灌胶模具的设计,在每一根导体单丝上均覆盖阻水材料,而后再对导体单丝进行绞合,在绞合过程当中,阻水材料相对挤压,保证了阻水材料覆盖导体单丝的紧密性,保证了导体单丝之间阻水材料填充的充分性,多余的阻水材料也会被排斥出导体单丝之间的间隙,从而保证绞合而成的导体内部结构的均匀性,受力的均匀性,最后再绞合而后成导体外部通过涂覆模具进行表面涂覆,保证导体表面干净光滑,并且不会有阻水材料残留在导体表面,从而实现了阻水材料与涂覆材料分工明确的目的,阻水材料用于保证导体的使用功能,涂覆材料用于保证导体的表面均匀性,使导体表面受力均匀,抗压能力强,更适用于深海区域。同时,当出现故障时,导体单丝的传导功能是逐一失效的,由外层逐渐向内层延伸,并且同一层的导体单丝之间也没有具有关联性,同一层的导体单丝之间也是逐渐扩散的过程,其扩散过程周期长,实现了导体纵向故障扩

散慢的功能,而且在出现故障时,就会出现传导功能的波动,使故障易于被发现,随着故障的扩散,其波动幅度也会随着增加,从而达到了出现故障可以被及时发现,在导体彻底损坏前,有着充分得故障扩散周期,给海缆抢修工作提供了充分的抢修时间,不会像膨胀阻水材料那样,故障初期影响低,而当出现故障影响时,短时间内就会扩散到整个导体上,造成导体在短时间内完全失灵,从而本发明实现了发现导体故障,仍能保持导体的使用功能,并且提供足够的抢修时间来抢修导体,以减少导体在抢修过程中的功能无效时长。深海海缆在使用过程,难以做到频繁周期性全方法检查工作,故而传统海缆的阻水方式,虽然在故障后可以保证海缆的使用状态,但对于海缆的监测效果不佳,故而本发明中的阻水材料的填充相较于传统海缆更适用于深海区域。

7.作为本发明的一种改进,所述灌胶模具包括收束腔,所述收束腔成锥形,所述收束腔的一端为进丝端用于聚拢多根导体单丝,所述收束腔的另一端为出丝端用于与绞笼相连,所述出丝端的上端设有进胶口,所述进胶口用于进胶使导体单丝表面覆盖阻水材料,通过所述改进,将导体单丝进行收拢集中,便于进胶口的阻水材料与导体单丝进行接触,同时也可以减少进胶量,避免进胶浪费,因为导体单丝之间的间隙本来就不大,均是以粘附挤压的方式进行间隙的填充,其阻水材料的使用量并不大,若进行导体单丝进行单独动态上胶,容易造成大量的阻水材料会多余,故而先将多根导体单丝进行集中,并在导体单丝之间留有间隙,在进胶时,即可以保证阻水材料与导体单丝的充分接触,又可以减少阻水材料的浪费。

8.作为本发明的一种改进,所述进丝端设有胶料挡环,所述胶料挡环用于阻挡过量的阻水材料从灌胶模具中泄漏,通过所述改进,避免阻水材料外泄,便于控制阻水材料进行二次进胶。

9.作为本发明的一种改进,所述出丝端与绞笼的连接处设有橡胶垫圈,通过所述改进,因为阻水材料在灌胶模具中处于液态状态,在导体单丝绞合过程中还会有阻水材料进行滴落,通过橡胶垫圈的设计,可以避免阻水材料滴落到出丝端与绞笼的连接处内,以保证连接的稳定性。

10.作为本发明的还有一种改进,所述涂覆模具包括容器、进口模和出口模,所述容器用于填充涂覆胶料,所述进口模与出口模分别设于容器的两端,已经铰合完成的导体从进口模进入,穿过容器完成胶料涂覆,从出口模排出,通过所述改进,实现对导体表面的涂覆工作。

11.作为本发明的还有一种改进,所述容器的下方设有注胶口,所述容器的上方设有球阀,通过所述改进,在注胶口向容器内进行涂覆材料注入时,球阀可以及时泄压,注胶口设于容器的下方,可以保证容器内涂覆材料饱和度,避免涂覆材料在容器中形成气泡,保证导体表面涂覆质量。

12.作为本发明的还有一种改进,所述出口模的轴向上设有定径孔,所述定径孔靠近容器的一端设有增压孔,所述增压孔呈锥形,所述增压孔的直径从容器向出口模的方向减小,通过所述改进,在导体排出出口模时,通过增压孔来增加涂覆材料表面压力,以保证涂覆材料涂覆质量,可以更好的应对深海高压环境。

13.一种深海阻水导体的制造方法,包括一种深海阻水导体的制造设备,其步骤如下:

14.s1:多根导体单丝从导体卷架中牵引出,穿过灌胶模具,多根导体单丝上粘连阻水

材料;

15.s2:导体单丝进入绞笼,完成多根导体单丝的绞合;

16.s3:根据导体单丝绞合需求,使导体穿过导体卷架,重复s1-s2的操作步骤,完成多层导体单丝的绞合;

17.s4:绞合完成的导体穿过涂覆模具,完成对导体表面的涂覆,保持导体表面光滑,并且导体表面无阻水材料;

18.s5:涂覆完成的导体穿过外层卷架,再通过绞笼,对导体进行外圈固定绞合。

19.与现有技术相比,本发明的优点在于:多根导体单丝共同通过灌胶模具,在每一根导体单丝上均覆盖阻水材料,而后再对导体单丝进行绞合,在绞合过程当中,阻水材料相对挤压,保证了阻水材料覆盖导体单丝的紧密性,保证了导体单丝之间阻水材料填充的充分性,多余的阻水材料也会被排斥出导体单丝之间的间隙,从而保证绞合而成的导体内部结构的均匀性,受力的均匀性,根据导体单丝的绞合需求,不断在导体上进行导体单线的多层绞合,保证每一根导体单丝之间均填充满阻水材料,然后再绞合而后成导体外部通过涂覆模具进行表面涂覆,保证导体表面干净光滑,并且不会有阻水材料残留在导体表面,从而实现了阻水材料与涂覆材料分工明确的目的,阻水材料用于保证导体的使用功能,涂覆材料用于保证导体的表面均匀性,使导体表面受力均匀,抗压能力强,更适用于深海区域,最后再在涂覆材料层表面进行结构强化层绞合,以强化导体强度,避免导体进行局部区域异常变形,影响导体受力,使导体具有更强的抗压力,使导体更适用于深海环境。同时,当出现故障时,导体单丝的传导功能是逐一失效的,由外层逐渐向内层延伸,并且同一层的导体单丝之间也没有具有关联性,同一层的导体单丝之间也是逐渐扩散的过程,其扩散过程周期长,实现了导体纵向故障扩散慢的功能,而且在出现故障时,就会出现传导功能的波动,使故障易于被发现,随着故障的扩散,其波动幅度也会随着增加,从而达到了出现故障可以被及时发现,在导体彻底损坏前,有着充分得故障扩散周期,给海缆抢修工作提供了充分的抢修时间,不会像膨胀阻水材料那样,故障初期影响低,而当出现故障影响时,短时间内就会扩散到整个导体纵向上,造成导体在短时间内完全失灵,从而本发明实现了发现导体故障,仍能保持导体的使用功能,并且提供足够的抢修时间来抢修导体,以减少导体在抢修过程中的功能无效时长。深海海缆在使用过程,难以做到频繁周期性全方法检查工作,故而传统海缆的阻水方式,虽然在故障后可以保证海缆的使用状态,但对于海缆的监测效果不佳,故而本发明中的阻水材料的填充相较于传统海缆更适用于深海区域。

20.作为本发明的一种改进,灌胶模具还包括第一加热块与第一温控设备,在阻水材料进入进胶口时,使灌胶模具加热到120℃-200℃,使阻水材料保持液状,便于阻水材料粘附在导体单丝上,通过所述改进,便于阻水材料与导体单丝充分接触,保证导体单丝之间的间隙填充满阻水材料。

21.作为本发明的一种改进,涂覆模具还包括第二加热块与第二温控设备,在涂覆材料进入注胶口时,使涂覆模具加热到150℃-230℃,使涂覆材料保持液状,便于涂覆材料粘附对导体进行包裹,通过所述改进,保证涂覆材料在导体表面形成的涂覆质量,保证导体表面干净光滑,从而保证涂覆层受力的均匀性,不易损伤。

附图说明

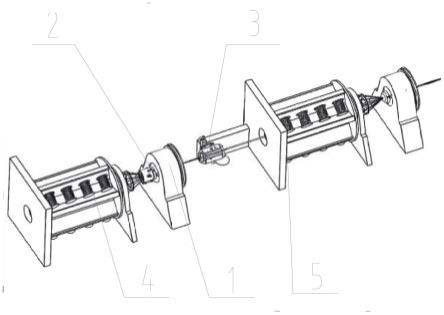

22.图1是本发明整体结构示意图。

23.图2是本发明灌胶模具结构示意图。

24.图3是本发明灌胶模具剖视结构示意图。

25.图4是本发明涂覆模具结构示意图。

26.图5是本发明涂覆模具剖视结构示意图。

27.图6是本发明导体剖面结构示意图。

28.图7是本发明导体通过多层导体单丝绞合形成剖视结构示意图。

29.图中所示:1、绞笼,2、灌胶模具,2.1、收束腔,2.2、进丝端,2.3、出丝端,2.4、进胶口,2.5、胶料挡环,2.6、橡胶垫圈,2.7、第一加热块,2.8、第一温控设备,3、涂覆模具,3.1、容器,3.2、进口模,3.3、出口模,3.3.1、定径孔,3.3.2、增压孔,3.4、注胶口,3.5、球阀,3.6、第二加热块,3.7、第二温控设备,4、导体卷架,5、外层卷架,6、导体单丝,7、阻水材料,8、涂覆材料。

具体实施方式

30.下面结合附图对本发明的实施例作进一步描述。

31.如图1所示,一种深海阻水导体的制造设备,包括本体,所述本体包括两个呈串联设置的绞笼1,所述绞笼1用于将多根导体单丝6进行绞合并压紧,所述本体还包括一个灌胶模具2和一个涂覆模具3,每一个所述绞笼1前端均连接有一个所述灌胶模具2或一个涂覆模具3,所述涂覆模具3设于最后一个绞笼1前端,所述灌胶模具2用于在绞合多根导体单丝6时在导体单丝6之间填充满阻水材料7,所述涂覆模具3用于在绞合完成后的导体表面涂覆一层胶体。

32.如图2-3所示,所述灌胶模具2包括收束腔2.1,所述收束腔2.1成锥形,所述收束腔2.1的一端为进丝端2.2用于聚拢多根导体单丝6,所述收束腔2.1的另一端为出丝端2.3用于与绞笼1相连,所述出丝端2.3的上端设有进胶口2.4,所述进胶口2.4用于进胶使导体单丝6表面覆盖阻水材料7,所述进丝端2.2设有胶料挡环2.5,所述胶料挡环2.5用于阻挡过量的阻水材料7从灌胶模具2中泄漏,所述出丝端2.3与绞笼1的连接处设有橡胶垫圈2.6,灌胶模具2还包括第一加热块2.7与第一温控设备2.8,在阻水材料7进入进胶口2.4时,使灌胶模具2加热到120℃-200℃,使阻水材料7保持液状,便于阻水材料7粘附在导体单丝6上。

33.如图4-5所示,所述涂覆模具3包括容器3.1、进口模3.2和出口模3.3,所述容器3.1用于填充涂覆胶料,所述进口模3.2与出口模3.3分别设于容器3.1的两端,已经铰合完成的导体从进口模3.2进入,穿过容器3.1完成胶料涂覆,从出口模3.3排出,所述容器3.1的下方设有注胶口3.4,所述容器3.1的上方设有球阀3.5,所述出口模3.3的轴向上设有定径孔3.3.1,所述定径孔3.3.1靠近容器3.1的一端设有增压孔3.3.2,所述增压孔3.3.2呈锥形,所述增压孔3.3.2的直径从容器3.1向出口模3.3的方向减小,涂覆模具3还包括第二加热块3.6与第二温控设备3.7,在涂覆材料8进入注胶口3.4时,使涂覆模具3加热到150℃-230℃,使涂覆材料8保持液状,便于涂覆材料8粘附对导体进行包裹。

34.一种深海阻水导体的制造方法,其步骤如下:

35.s1:多根导体单丝6从导体卷架4中牵引出,穿过灌胶模具2,多根导体单丝6上粘连

阻水材料7;

36.s2:导体单丝6进入绞笼1,完成多根导体单丝6的绞合;

37.s3:绞合完成的导体穿过涂覆模具3,完成对导体表面的涂覆,保持导体表面光滑,并且导体表面无阻水材料7;

38.s4:涂覆完成的导体穿过外层卷架5,再通过绞笼1,对导体进行外圈固定绞合。

39.形成如图5所示的导体。

40.如图7所示,当一种深海阻水导体的制造设备设有两个灌胶模具2时,形成的导体。

41.上述图6、图7中,外层卷架5所绞合的外圈导体单丝6未示出。

42.上述第一温控设备2.8、第二温控设备3.7均为温度感应器,连接中控系统,对第一加热块2.7、第二加热块3.6进行相应的加热控制。

43.通过本发明的设计实现了对深海海缆进行快速有效的检测出故障情况的目的,为抢修准备了充足的抢修时间,保证了深海海缆的使用效率。

44.以上仅就本发明的最佳实施例作了说明,但不能理解为是对权利要求的限制。本发明不仅局限于以上实施例,其具体结构允许有变化。凡在本发明独立权利要求的保护范围内所作的各种变化均在本发明保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1