一种两面微孔不同的微孔膜及其制备方法与流程

本发明涉及一种两面微孔不同的微孔膜及其制备方法,属于高分子材料加工技术领域。

背景技术:

随着锂离子电池的迅速发展,已经广泛应用于电子通讯、储能及动力电源等领域。锂离子电池用隔膜是电池关键的内层组件之一,位于正、负极之间,防止因两者接触而短路,同时允许电解质离子通过,决定了电池的界面结构、内阻等,其性能的差异直接影响了锂离子电池的容量、循环、充放电、安全等性能及性能的一致性,性能优异的电池隔膜对提高电池的综合性能具有重要作用。

电池要求隔膜提供高离子迁移率和低电阻,对应的隔膜的性能指标有孔隙率、孔径和透气度等。高的孔隙率、低的透气度和合适的孔径分布,有利于电池性能的提高。

传统的电池隔膜湿法制备工艺存在一些不足,例如,需要通过多层复合的形式得到不同孔径分布的隔膜,成本高,存在界面影响,如增大透气度等;为了达到高的孔隙率、低的透气度的隔膜,需要牺牲一定的热收缩性能,则会影响电池的安全性能。

基于现有技术的上述状况,本发明对电池隔膜的制备工艺进行研究,提供一种两面微孔结构不同的微孔膜的制备方法。

技术实现要素:

本发明的目的在于克服现有技术的上述不足,提供一种两面微孔不同的微孔膜及其制备方法。

为实现上述目的,本发明采取的技术方案如下:

一方面,本发明提供一种两面微孔不同的微孔膜,所述微孔膜为聚烯烃聚合物膜,其ab两面的孔径不同,a面平均孔径为0.01-0.15μm,b面平均孔径为0.05-0.5μm,所述微孔膜的孔隙率为30-70%,厚度为3-40μm,透气度为30-500s/100ml。

进一步的,所述聚烯烃聚合物为超高分子量聚乙烯或者高分子聚乙烯或者超高分子量聚乙烯和高分子聚乙烯两者的混合物。

另一方面,本发明还提供一种两面微孔不同的微孔膜的制备方法,其包括如下步骤:

步骤一:将聚烯烃聚合物和高沸点、低挥发性溶剂的混合液经过高温挤出;

步骤二:挤出后,膜面a和膜面b采用不同的冷却速率进行冷却成型;

步骤三:冷却成型后,膜片进行纵横向拉伸,可以为先进行纵向拉伸再横向拉伸,也可以为纵向和横向同时拉伸,在拉伸过程中膜面a区域的温度与膜面b区域的温度相同或者不同;

步骤四:膜片被拉伸后,萃取除去膜中的高沸点、低挥发性溶剂;

步骤五:膜经过萃取后,进行热定型,在过程中膜面a区域的温度与膜面b区域的温度相同或者不同,得到两面微孔差异的微孔膜。

进一步,所述膜面a冷却成型方式为辊面冷却,膜面b冷却成型方式为辊面冷却,风冷却、水冷却、油冷却中的一种或者辊面冷却与风冷却或者辊面冷却与水冷却或者辊面冷却与油冷却的组合。

进一步,所述膜面a的冷却速率高于膜面b的冷却速率,冷却速率相差0.1-5℃/s。

进一步,所述先进行纵向拉伸再横向拉伸,在拉伸过程中膜面a区域的温度比膜面b区域的温度低0-10℃。

进一步,所述纵向和横向同时拉伸,在拉伸过程中膜面a区域的温度比膜面b区域的温度低0-10℃。

进一步,所述高沸点、低挥发性的溶剂为石蜡油,闪点≥240℃。

进一步,所述萃取用的有机溶剂为二氯甲烷,原料纯度≥99.9%。

进一步,所述的热定型,可以采取先横向拉伸然后收缩再热定型或者先横向收缩再热定型或者直接热定型。

进一步,所述的先横向拉伸然后收缩再热定型,在过程中膜面a区域的温度比膜面b区域的温度低0-5℃。

进一步,所述的先横向收缩再热定型,在过程中膜面a区域的温度比膜面b区域的温度低0-5℃。

进一步,所述的直接热定型,在过程中膜面a区域的温度比膜面b区域的温度低0-5℃。

本发明的有益效果是:本发明不仅可以低成本得到两面不同孔径大小、孔隙高和透气性好的锂离子电池用微孔膜,而且提高了电解液的离子透过性,提高锂离子电池的电性能和充电速率。

具体实施方式

下面结合具体实施例对本发明进行详细说明。

实施例1

挤出:将重量比20%超高分子量聚乙烯(分子量150万)和重量比80%石蜡油(闪点245℃)加入到挤出机中,挤出温度200℃,后由模头挤出,模头温度200℃。

冷却成型:挤出后,膜面a面采用冷却辊冷却,膜面b面采用冷却辊冷却,膜面a的冷却速率高于膜面b的冷却速率,冷却速率相差0.5℃/s。

拉伸:膜片先经过纵拉机进行纵向拉伸,在纵向拉伸过程中膜面a区域的温度与膜面b区域的温度相同,然后横拉机进行横向拉伸,在横向拉伸过程中膜面a区域的温度与膜面b区域的温度相同。

萃取:拉伸后,在萃取槽内采用二氯甲烷对膜进行萃取,原料纯度99.99%。

热定型:膜经过萃取后,进入热定型机,先后进过预热、横向拉伸、横向收缩、热定型以及冷却,在过程中膜面a区域的温度与膜面b区域的温度相同。

最后得到锂离子电池用隔膜。

实施例2

挤出:将重量比10%超高分子量聚乙烯(分子量150万)、15%高分子聚乙烯(分子量50万)和75%石蜡油(闪点245℃)加入到挤出机中,挤出温度195℃,后由模头挤出,模头温度195℃。

冷却成型:挤出后,膜面a面采用冷却辊冷却,膜面b面采用辊冷却和风冷却组合冷却,膜面a的冷却速率高于膜面b的冷却速率,冷却速率相差1.5℃/s。

拉伸:膜片先经过双向同步拉伸机进行纵向和横向同时拉伸,在拉伸过程中膜面a区域的温度比膜面b区域的温度低1℃。

萃取:拉伸后,在萃取槽内采用二氯甲烷对膜进行萃取,原料纯度99.99%。

热定型:膜经过萃取后,进入热定型机,先后进过预热、横向拉伸、横向收缩、热定型以及冷却,在过程中膜面a区域的温度比膜面b区域的温度低2℃。

最后得到锂离子电池用隔膜。

实施例3

挤出:将重量比30%高分子聚乙烯(分子量50万)和70%石蜡油(闪点245℃)加入到挤出机中,挤出温度190℃,后由模头挤出,模头温度190℃。

冷却成型:挤出后,膜面a面采用冷却辊冷却,膜面b面采用风冷却和油冷却组合冷却,膜面a的冷却速率高于膜面b的冷却速率,冷却速率相差2℃/s。

拉伸:膜片先经过纵拉机进行纵向拉伸,在纵向拉伸过程中膜面a区域的温度比膜面b区域的温度低1℃,然后横拉机进行横向拉伸,在横向拉伸过程中膜面a区域的温度比膜面b区域的温度低1℃。

萃取:拉伸后,在萃取槽内采用二氯甲烷对膜进行萃取,原料纯度99.99%。

热定型:膜经过萃取后,进入热定型机,先后进过预热、热定型以及冷却,在过程中膜面a区域的温度比膜面b区域的温度低2℃。

最后得到锂离子电池用隔膜。

实施例4

挤出:将重量比20%超高分子量聚乙烯(分子量200万)和重量比80%石蜡油(闪点245℃)加入到挤出机中,挤出温度200℃,后由模头挤出,模头温度200℃。

冷却成型:挤出后,膜面a面采用冷却辊冷却,膜面b面采用辊冷却和风冷却组合冷却,膜面a的冷却速率高于膜面b的冷却速率,冷却速率相差1.5℃/s。

拉伸:膜片先经过双向同步拉伸机进行纵向和横向同时拉伸,在拉伸过程中膜面a区域的温度比膜面b区域的温度低2℃。

萃取:拉伸后,在萃取槽内采用二氯甲烷对膜进行萃取,原料纯度99.98%。

热定型:膜经过萃取后,进入热定型机,先后进过预热、横向拉伸、横向收缩、热定型以及冷却,在过程中膜面a区域的温度比膜面b区域的温度低2℃。

最后得到锂离子电池用隔膜。

实施例5

挤出:将重量比10%超高分子量聚乙烯(分子量100万)、15%高分子聚乙烯(分子量50万)和75%石蜡油(闪点245℃)加入到挤出机中,挤出温度195℃,后由模头挤出,模头温度195℃。

冷却成型:挤出后,膜面a面采用冷却辊冷却,膜面b面采用辊冷却和风冷却组合冷却,膜面a的冷却速率高于膜面b的冷却速率,冷却速率相差2℃/s。

拉伸:膜片先经过双向同步拉伸机进行纵向和横向同时拉伸,在拉伸过程中膜面a区域的温度比膜面b区域的温度低2℃。

萃取:拉伸后,在萃取槽内采用二氯甲烷对膜进行萃取,原料纯度99.98%。

热定型:膜经过萃取后,进入热定型机,先后进过预热、横向拉伸、横向收缩、热定型以及冷却,在过程中膜面a区域的温度比膜面b区域的温度低2℃。

实施例6

挤出:将重量比30%高分子聚乙烯(分子量50万)和70%石蜡油(闪点245℃)加入到挤出机中,挤出温度190℃,后由模头挤出,模头温度190℃。

冷却成型:挤出后,膜面a面采用冷却辊冷却,膜面b面采用风冷却和油冷却组合冷却,膜面a的冷却速率高于膜面b的冷却速率,冷却速率相差2℃/s。

拉伸:膜片先经过纵拉机进行纵向拉伸,在纵向拉伸过程中膜面a区域的温度比膜面b区域的温度低3℃,然后横拉机进行横向拉伸,在横向拉伸过程中膜面a区域的温度比膜面b区域的温度低3℃。

萃取:拉伸后,在萃取槽内采用二氯甲烷对膜进行萃取,原料纯度99.98%。

热定型:膜经过萃取后,进入热定型机,先后进过预热、热定型以及冷却,在过程中膜面a区域的温度比膜面b区域的温度低2℃。

最后得到锂离子电池用隔膜。

实施例7

挤出:将重量比15%超高分子量聚乙烯(分子量200万)、3%超高分子量聚乙烯(分子量500万)和重量比82%石蜡油(闪点245℃)加入到挤出机中,挤出温度200℃,后由模头挤出,模头温度200℃。

冷却成型:挤出后,膜面a面采用冷却辊冷却,膜面b面采用辊冷却和水冷却组合冷却,膜面a的冷却速率高于膜面b的冷却速率,冷却速率相差3℃/s。

拉伸:膜片先经过双向同步拉伸机进行纵向和横向同时拉伸,在拉伸过程中膜面a区域的温度比膜面b区域的温度低5℃。

萃取:拉伸后,在萃取槽内采用二氯甲烷对膜进行萃取,原料纯度99.97%。

热定型:膜经过萃取后,进入热定型机,先后进过预热、横向拉伸、横向收缩、热定型以及冷却,在过程中膜面a区域的温度比膜面b区域的温度低3℃。

最后得到锂离子电池用隔膜。

实施例8

挤出:将重量比10%超高分子量聚乙烯(分子量200万)、15%高分子聚乙烯(分子量50万)和75%石蜡油(闪点245℃)加入到挤出机中,挤出温度195℃,后由模头挤出,模头温度195℃。

冷却成型:挤出后,膜面a面采用冷却辊冷却,膜面b面采用风冷却和水冷却组合冷却,膜面a的冷却速率高于膜面b的冷却速率,冷却速率相差3℃/s。

拉伸:膜片先经过双向同步拉伸机进行纵向和横向同时拉伸,在拉伸过程中膜面a区域的温度比膜面b区域的温度低7℃。

萃取:拉伸后,在萃取槽内采用二氯甲烷对膜进行萃取,原料纯度99.97%。

热定型:膜经过萃取后,进入热定型机,先后进过预热、横向收缩、热定型以及冷却,在过程中膜面a区域的温度比膜面b区域的温度低3℃。

实施例9

挤出:将重量比22%高分子量聚乙烯(分子量50万)、3%超高分子聚乙烯(分子量50万)和75%石蜡油(闪点245℃)加入到挤出机中,挤出温度195℃,后由模头挤出,模头温度195℃。

冷却成型:挤出后,膜面a面采用冷却辊冷却,膜面b面采用辊冷却和油冷却组合冷却,膜面a的冷却速率高于膜面b的冷却速率,冷却速率相差4℃/s。

拉伸:膜片先经过双向同步拉伸机进行纵向和横向同时拉伸,在拉伸过程中膜面a区域的温度比膜面b区域的温度低9℃。

萃取:拉伸后,在萃取槽内采用二氯甲烷对膜进行萃取,原料纯度99.95%。

热定型:膜经过萃取后,进入热定型机,先后进过预热、横向收缩、热定型以及冷却,在过程中膜面a区域的温度比膜面b区域的温度低4℃。

最后得到锂离子电池用隔膜。

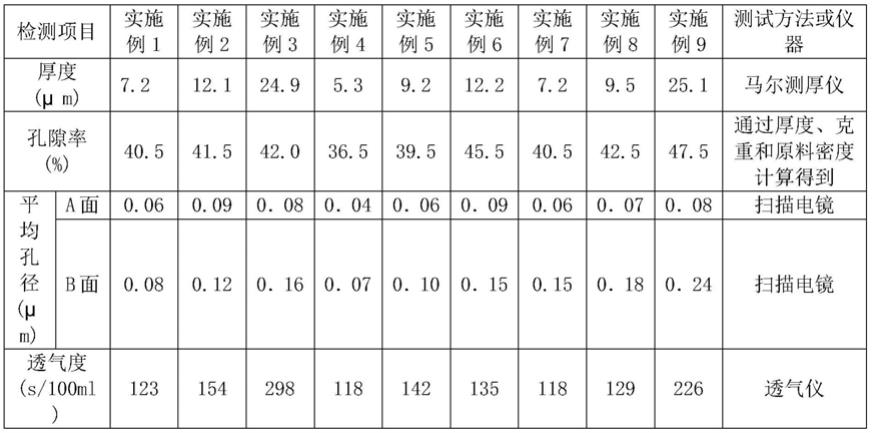

对实施例制备的锂离子电池用隔膜进行如下测试,测试结果和测试方法见表1。

表1锂离子电池用隔膜测试结果和测试方法

以上显示和描述了本发明的基本原理、主要特征和优点。本领域的普通技术人员应该了解,上述实施例不以任何形式限制本发明的保护范围,凡采用等同替换等方式所获得的技术方案,均落于本发明的保护范围内。

本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

- 还没有人留言评论。精彩留言会获得点赞!