一种复合石墨负极材料及其制备方法和用途与流程

1.本发明涉及石墨材料技术领域,具体涉及一种复合石墨负极材料及其制备方法和用途。

背景技术:

2.石墨材料因具有稳定性高、导电性好、来源广等优点,被认为是目前较为理想的锂电池负极材料。但天然石墨负极比容量及倍率性能不能满足高性能负极材料的需要,为解决这一问题,研究者们对其进行了一系列的研究。

3.其中,cn105070916a公开一种高压实碳包覆天然石墨材料的制备方法,以层间距介于0.3470~0.3700的膨胀天然石墨为原料,经有机溶剂溶解、抽滤后,再于高压下恒压,再于50~70℃添加适量的过硫酸钾和亚硫酸氢钠的混合液,制得在石墨端面形成高分子膜的材料;最后于900~1900℃进行碳化处理,得到高压实碳包覆天然石墨材料。但是所述方法仅对天然石墨的端面进行包覆,对其倍率性能和快充性能的提升有限。

4.随着研究的不断深入,人们对于天然石墨和人造石墨的缺陷认识也进一步加深,将两者结合使用作为锂离子电池的负极材料。其中,cn106654235a公开一种复合石墨材料、其制备方法及其用途,所述方法包括:(1)将活化的天然石墨、人造石墨前驱体和沥青混合均匀,于惰性气氛下融合造粒;(2)将融合造粒产物与石墨化催化剂混合均匀,进行高温石墨化,得到复合石墨材料。采用所述复合石墨材料制备的电极片具有压实密度高、电极片吸液速率快且对电解液兼容性好的优点,但是由于石墨化催化剂的加入,增加了生产成本,同时引入杂质,不利于复合石墨材料品质的提升。

5.cn1808745a公开一种用于锂离子二次电池的负极活性物质、该活性物质的负极、及包括该负极的锂离子二次电池。其中所述负极活性物质包括由鳞片状天然石墨、球状天然石墨和鳞片状人造石墨组成的混合石墨,其中鳞片状天然石墨占混合石墨总重量的35

‑

70重量%、球状天然石墨占混合石墨总重量的5

‑

45重量%,鳞片状人造石墨占混合石墨总重量的5

‑

30重量%。使用该负极活性物质的负电极的密度达到1.55

‑

1.60g/cm3,使用该负极活性物质的锂离子电池具有较高的可逆容量和较好的循环寿命。但是所述负极活性物质是由天然石墨和人造石墨的掺混方案是单独生产天然石墨和人造石墨,再进行比例混合得到的,但是分开生产天然石墨和人造石墨再混合,增加了石墨负极活性物质的生产工序,后期将天然石墨和人造石墨物理混合也存在混合不够均匀的问题。此外,由于天然石墨和人造石墨的性质差异,后期混合不能保证产品的性能稳定性。

6.基于现有技术的研究,如何提升天然石墨和人造石墨的复合均匀性,同时减少石墨负极材料的生产工序,提高所述石墨负极材料的品质、稳定性、倍率性能和快充性能,成为目前急需解决的技术问题。

技术实现要素:

7.鉴于现有技术中存在的问题,本发明提供了一种复合石墨负极材料及其制备方法

和用途。所述制备方法,通过将天然石墨和人造石墨原料先混合,再进行后续造粒及石墨化等工序,使得天然石墨和人造石墨的复合更加彻底,有效减少了生产工序,有效提升石墨负极性能和稳定性,再通过碳包覆,提升材料的倍率性能和快充性能。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种复合石墨负极材料的制备方法,所述方法包括以下步骤:

10.(1)将人造石墨原料、天然石墨与中温沥青混合,得到混合物;

11.(2)将步骤(1)得到的混合物进行造粒、石墨化,得到天然石墨和人造石墨的复合物;

12.(3)将步骤(2)得到的复合物与高温沥青混合,进行碳化,得到所述的复合石墨负极材料;

13.本发明中,所述中温沥青的软化点为60

‑

95℃,优选为65

‑

80℃,例如可以是65℃、68℃、70℃、72℃、75℃或80℃等,进一步优选为65

‑

70℃;所述高温沥青的软化点大于120℃。

14.本发明中,所述中温沥青的软化点可以是60℃、65℃、70℃、75℃、80℃、85℃、90℃或95℃等。

15.本发明中,所述高温沥青的软化点可以是120℃、125℃、130℃、150℃、180℃、200℃、220℃或240℃等。

16.本发明中,将天然石墨、人造石墨原料先混合,再进行后续造粒及石墨化等工序,使得天然石墨和人造石墨的复合更加彻底,有效提升天然石墨和人造石墨混合的均匀性,以及复合石墨负极材料性能和稳定性;在石墨化过程中,未添加石墨化催化剂,节约成本的同时减少杂质的引入,提高所述复合物的品质;再通过高温沥青在所述复合物表面生成无定形碳,实现碳包覆,提升材料的倍率性能和快充性能。

17.本发明中,中温沥青和高温沥青相互配合,中温沥青实现较少的沥青加入量实现造粒效果,从而减少克容量损失。高温沥青在碳化过程中仍能保持较低的石墨化程度,起到包覆的作用。通过各步骤的相互配合,减少复合石墨负极材料的生产工序,克服现有技术中分开生产天然石墨和人造石墨再混合存在的缺陷,同时提升所述复合石墨负极材料的倍率性能、循环性能和快充性能。

18.优选地,步骤(1)所述人造石墨原料包括石油系焦和/或煤系焦。

19.优选地,所述人造石墨原料包括煤系针状焦和/或石油系针状焦。

20.优选地,步骤(1)所述天然石墨和人造石墨原料的质量比为1:9

‑

9:1,例如可以是1:9、1:8、1:5、1:3、1:1、3:1、5:1、7:1、8:1或9:1等,所述质量比过大,天然石墨过多导致循环稳定性差,质量比过小,混合石墨的克容量下降,优选为1:4

‑

2:3。

21.优选地,步骤(1)所述中温沥青的质量占所述混合物质量的5

‑

30%,例如可以是等5%、8%、10%、15%、20%、25%或30%等,所述中温沥青的质量占比过大,石墨的克容量下降,高温性能下降,所述中温沥青的质量占比过小,包覆及造粒效果不明显,无法提升石墨的倍率性能,优选为10

‑

20%。

22.作为本发明优选的技术方案,步骤(1)所述混合包括以下操作:

23.对天然石墨进行粉碎或整形,得到天然石墨粉料,对人造石墨原料进行粉碎或整

形,得到人造石墨粉料,将所述天然石墨粉料和人造石墨粉料与粘结沥青混合。

24.本发明中,所述粉碎有利于降低天然石墨和人造石墨原料的粒度,提升混合的均匀性,有利于提升后续造粒及石墨化等工序中天然石墨和人造石墨的复合均匀性,进而提高材料的稳定性和循环性能。

25.优选地,所述天然石墨粉料和人造石墨粉料的粒度独立地小于30μm,例如可以是30μm、25μm、20μm、18μm、15μm、12μm、10μm或5μm等,优选为15

‑

30μm,进一步优选为18

‑

25μm。所述优选范围的粒度,粒度减小能够提升石墨的倍率性能,但是过小会降低石墨的克容量以及压实等加工性能,适当的粒度分布可以兼顾容量和加工性能。

26.作为本发明优选的技术方案,步骤(2)所述造粒的温度为300

‑

600℃,例如可以是300℃、320℃、350℃、400℃、450℃、500℃、550℃、580℃或600℃等,优选为350

‑

580℃。

27.优选地,步骤(2)所述造粒的时间为0.5

‑

5h,例如可以是0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h等,优选为1

‑

3h。

28.本发明中,造粒的温度和时间相互配合,通过采用中温沥青,实现短时间内完成石墨的造粒工序,节省工序时间和成本。

29.优选地,步骤(2)所述石墨化的温度为2800

‑

3200℃,例如可以是2800℃、2850℃、2900℃、3000℃、3050℃、3100℃、3150℃或3200℃等,优选为2900

‑

3150℃。

30.优选地,步骤(2)所述石墨化的时间为10

‑

24h,例如可以是10h、12h、15h、18h、20h、22h或24h等,优选为15

‑

20h。

31.优选地,步骤(3)所述高温沥青的软化点温度为120

‑

250℃,例如可以是120℃、125℃、135℃、155℃、185℃、200℃、230℃或250℃等,优选为130

‑

220℃,进一步优选为160

‑

190℃。

32.作为本发明优选的技术方案,步骤(3)所述高温沥青与复合物的质量比为0

‑

20:100且高温沥青不为0,例如可以是0.1:100、1:100、3:100、5:100、10:100、15:100或20:100等,所述质量比过大,包覆效果下降,所述质量比过小,包覆量过多,石墨的克容量及高温性能下降,优选为5:100

‑

10:100。

33.优选地,步骤(3)所述碳化的温度为300

‑

1200℃,例如可以是300℃、400℃、600℃、700℃、800℃、1000℃、1100℃、1150℃或1200℃等,优选为400

‑

1200℃,进一步优选为600

‑

1000℃。

34.优选地,步骤(3)所述碳化的时间为10

‑

30h,例如可以是10h、12h、15h、18h、22h、25h、28h或30h等,优选为15

‑

25h。

35.本发明中,所述碳化温度和时间相互配合,将所述碳源裂解为无定形碳,包覆在复合物表面,提升材料的倍率性能和快充性能。

36.优选地,步骤(3)还包括:将所述复合石墨负极材料进行筛分、除磁。

37.作为本发明进一步优选的技术方案,所述方法包括以下步骤:

38.(1)将天然石墨和人造石墨原料粉碎至粒度为15

‑

30μm的粉料后,按质量比1:4

‑

2:3混合;

39.所述人造石墨原料包括针状焦和/或石油焦;

40.(2)将步骤(1)得到的粉料与中温沥青混合,得到混合物,在350

‑

580℃下搅拌造粒1

‑

3h,然后在2900

‑

3150℃石墨化15

‑

20h,得到天然石墨和人造石墨的复合物;

41.所述中温沥青的质量占所述混合物质量的10

‑

20%;

42.(3)将步骤(2)所述复合物和高温沥青混合,所述高温沥青与复合物的质量比为5:100

‑

10:100,在400

‑

1100℃下碳化15

‑

25h,筛分、除磁,得到所述的复合石墨负极材料。

43.第二方面,本发明提供一种复合石墨负极材料,所述复合石墨负极材料由上述第一方面所述的方法制备得到。

44.第三方面,本发明提供一种负极片,所述负极片包括上述第二方面所述的复合石墨负极材料。

45.第四方面,本发明提供一种锂离子电池,所述锂离子电池包含如上述第三方面所述的负极片。

46.与现有技术相比,本发明至少有以下有益效果:

47.(1)本发明提供的制备方法,通过在步骤(1)中将天然石墨和人造石墨原料的混合,有效减少了生产工序,并且先混合再进行后续造粒及石墨化等工序,使得天然石墨和人造石墨的复合更加彻底,有效提升石墨负极稳定性和循环性能;以及通过高温沥青实现碳包覆,提升材料的倍率性能和快充性能;

48.(2)本发明通过调控天然石墨和人造石墨原料的质量比、粉料的粒度、中温沥青的质量占比、造粒温度、石墨化温度、高温沥青与复合物的质量比,进一步提升复合石墨负极材料稳定性、循环性能、倍率性能和快充性能。

具体实施方式

49.下面结合具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

50.实施例1

51.本实施例提供一种复合石墨负极材料的制备方法,所述方法包括以下步骤:

52.(1)将天然石墨和针状焦粉碎至粒度为30μm的粉料,按质量比1:9混合;

53.(2)将步骤(1)得到的粉料与中温沥青混合,得到混合物,在300℃下搅拌造粒5h,然后在2800℃石墨化24h,得到天然石墨和人造石墨的复合物;

54.所述中温沥青的质量占所述混合物质量的10%;

55.(3)将步骤(2)所述复合物和高温沥青混合(高温沥青与复合物的质量比为8:100),在300℃下碳化30h,筛分、除磁,得到所述的复合石墨负极材料。

56.实施例2

57.本实施例提供一种复合石墨负极材料的制备方法,所述方法包括以下步骤:

58.(1)将天然石墨和针状焦粉碎至粒度为15μm的粉料,按质量比4.5:1混合;

59.(2)将步骤(1)得到的粉料与中温沥青混合,得到混合物,在450℃下搅拌造粒3h,然后在3000℃石墨化17h,得到天然石墨和人造石墨的复合物;

60.所述中温沥青的质量占所述混合物质量的20%;

61.(3)将步骤(2)所述复合物和高温沥青混合(高温沥青与复合物的质量比为5:100),在900℃下碳化20h,筛分、除磁,得到所述的复合石墨负极材料。

62.实施例3

63.本实施例提供一种复合石墨负极材料的制备方法,所述方法包括以下步骤:

64.(1)将天然石墨和石油焦粉碎至粒度为18μm的粉料,按质量比9:1混合;

65.(2)将步骤(1)得到的粉料与中温沥青混合,得到混合物,在580℃下搅拌造粒0.5h,然后在3200℃石墨化10h,得到天然石墨和人造石墨的复合物;

66.所述中温沥青的质量占所述混合物质量的20%;

67.(3)将步骤(2)所述复合物和高温沥青混合(高温沥青与复合物的质量比为10:100),在1500℃下碳化10h,筛分、除磁,得到所述的复合石墨负极材料。

68.实施例4

69.与实施例3相比,区别仅在于,将步骤(1)中天然石墨和石油焦的质量比替换为1:4。

70.实施例5

71.与实施例3相比,区别仅在于,将步骤(1)中天然石墨和石油焦的质量比替换为2:3。

72.实施例6

73.与实施例3相比,区别仅在于,将步骤(1)中粉料的粒度替换为1μm。

74.实施例7

75.与实施例3相比,区别仅在于,将步骤(1)中粉料的粒度替换为35μm。

76.实施例8

77.与实施例3相比,区别仅在于,将步骤(2)中中温沥青的质量占比替换为5%。

78.实施例9

79.与实施例3相比,区别仅在于,将步骤(2)中中温沥青的质量占比替换为30%。

80.实施例10

81.与实施例3相比,区别仅在于,将步骤(2)中造粒温度替换为200℃。

82.实施例11

83.与实施例3相比,区别仅在于,将步骤(2)中造粒温度替换为650℃。

84.实施例12

85.与实施例3相比,区别仅在于,将步骤(2)中石墨化温度替换为2700℃。

86.实施例13

87.与实施例3相比,区别仅在于,将步骤(2)中石墨化温度替换为3300℃。

88.实施例14

89.与实施例3相比,区别仅在于,将步骤(3)中高温沥青与复合物的质量比替换为1:4。

90.对比例1

91.与实施例3相比,区别仅在于,步骤(1)中不使用石油焦,直接将天然石墨粉碎至粒度为1μm的粉料并将其用于步骤(2),在按照实施例3的步骤(2)和步骤(3)得到产品后,将其与粉碎至粒度为1μm石油焦按质量比9:1混合,得到最终产品。

92.对比例2

93.与实施例3相比,区别仅在于,不进行步骤(3)。

94.对比例3

95.与实施例3相比,区别仅在于,步骤(1)中不使用石油焦,直接将天然石墨粉碎至粒

度为1μm的粉料并将其用于步骤(2),在按照实施例3的步骤(2)得到产品后,不进行步骤(3),将步骤(2)得到的产品与粉碎至粒度为1μm石油焦按质量比9:1混合,得到最终产品。

96.对比例4

97.本对比例采用cn1808745a中实施例1公开的方法制备石墨负极材料。

98.对比例5

99.本对比例采用cn106654235a中实施例1公开的方法制备复合石墨负极材料。

100.负极材料性能的评价:

101.将各实施例与对比例得到的石墨负极材料,与乙炔黑、cmc和sbr按质量比8:1:0.5:0.5混合,制备负极片,与正极片、隔膜组装成电池,所述正极片中钴酸锂、乙炔黑和pvdf的质量比为8:1:1,进行循环性能、倍率性能和快充性能的测试,测试方法如下:

102.循环性能:常温下0.5c恒流充电至4.20v,恒压充电至0.02c,静置10min后,1c放电至2.8v,静置10min。循环1000周。

103.倍率性能:常温下0.5c恒流充电至4.20v,恒压充电至0.02c,静置10min后,10c放电至2.8v。

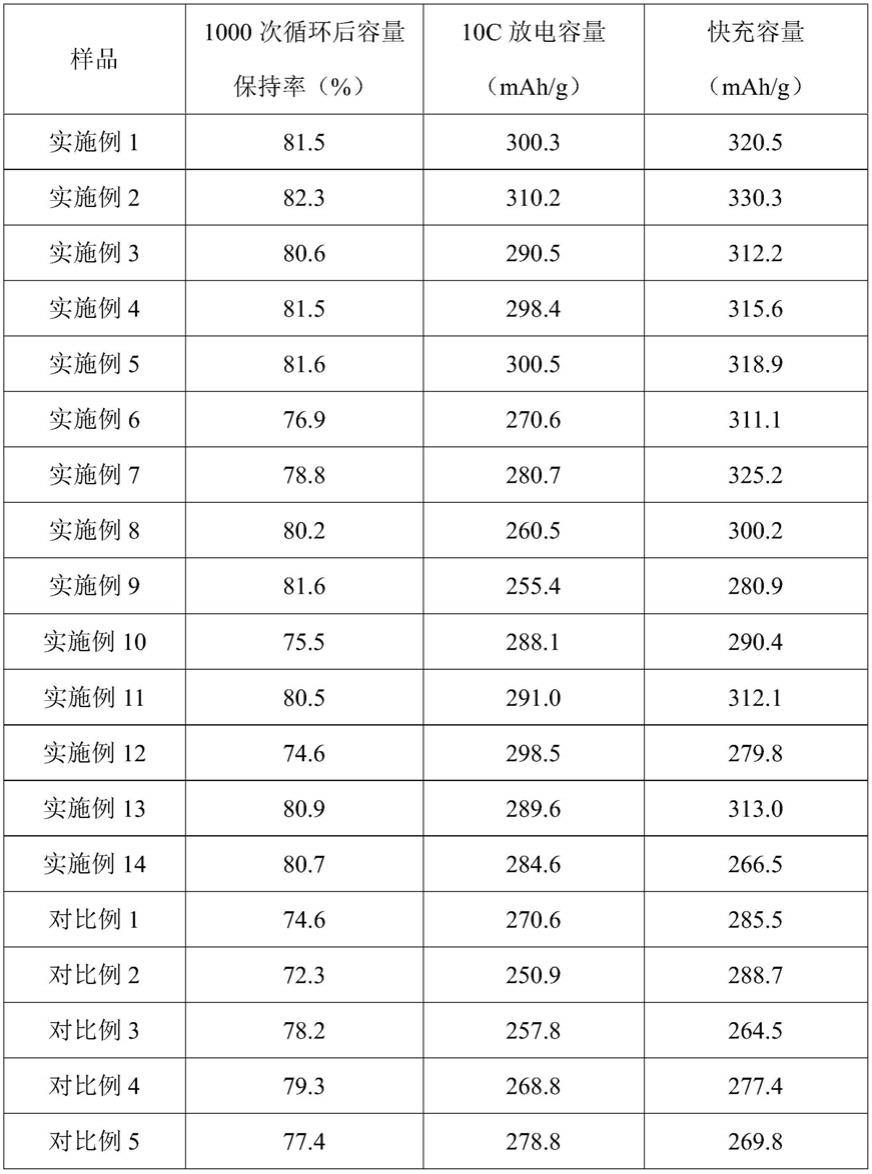

104.快充性能:常温下0.1c恒流放电至2.8v,静置10min,3c恒流充电至4.2v。测试结果如表1所示。

105.表1

[0106][0107]

通过表1可以看出以下几点:

[0108]

(1)与实施例3相比,实施例4

‑

5的容量保持率、10c放电容量和快充容量均高于实施例3,这是因为实施例4

‑

5的天然石墨和人造石墨原料的质量比处于更加优选的范围,使得产品性能更加优良;

[0109]

(2)实施例6粒度过小,导致其加工性能差,整体劣于实施例3的产品性能;实施例7粒度过大,导致其高倍率放电性能(10c放电容量)劣于实施例3,循环性能也略低于实施例3。

[0110]

(3)与实施例3相比,实施例8

‑

9的10c放电容量和快充容量均低于实施例3,这是因为实施例8,中温沥青偏少,造粒效果差,原料之间没有很好的粘接,故性能都差;实施例9,中温沥青偏多,原料占比少,容量变低,各性能均变差。

[0111]

(4)实施例10

‑

11采用的造粒温度不在本申请范围内;即:温度过低(实施例10),造粒效果不好,性能均差。温度过高(实施例11),能耗大,成本高,其他性能与实施例3无差异。

[0112]

(5)实施例12的石墨化温度偏低,石墨中的杂质没有完全除去,而且,石墨的晶体结构不够完善,石墨化程度低,容量低,因此1000次循环容量保持率和快充容量比实施例3低。实施例13与实施例3相差不大,但,实施例13石墨化温度更高,耗费的电量更多,能耗大,成本高,这说明石墨化温度高于3200℃已经不会对性能有改善,但是会增加不必要的能耗。

[0113]

(6)与实施例3相比,实施例14的快充容量低于实施例3,这是因为高温沥青过高,包覆效果不好,快充及倍率性能较差。

[0114]

(8)与实施例3相比,对比例1的容量保持率、10c放电容量和快充容量均低于实施例3,这是因为对比例1直接采用的人造石墨,其与天然石墨的复合程度较差,不利于上述性能的提升。

[0115]

(9)与实施例3相比,对比例2

‑

3的容量保持率、10c放电容量和快充容量均低于实施例3,这是因为对比例2未进行碳包覆;对比例3未采用人造石墨原料与天然石墨复合,同时未进行碳包覆。

[0116]

(10)与实施例3相比,对比例4

‑

5的容量保持率、10c放电容量和快充容量均低于实施例3,这是因为对比例4

‑

5中采用的方法在本申请范围内,其达不到本申请的技术效果。

[0117]

综上,本发明在复合石墨负极材料生产的第一道工序将天然石墨、人造石墨原料先混合,再进行后续造粒及石墨化等工序,使得天然石墨和人造石墨的复合更加彻底,有效提升天然石墨和人造石墨混合的均匀性,以及复合石墨负极材料性能和稳定性;在石墨化过程中,未添加石墨化催化剂,节约成本的同时减少杂质的引入,提高所述复合物的品质;再通过步骤(3)在所述复合物表面进行碳包覆,提升材料的倍率性能和快充性能。通过各步骤的相互配合,减少复合石墨负极材料的生产工序,克服现有技术中分开生产天然石墨和人造石墨再混合存在的缺陷,同时提升所述复合石墨负极材料的倍率性能、循环性能和快充性能。

[0118]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1