真空腔室及其压力控制方法以及半导体处理设备与流程

1.本发明涉及高温真空炉领域,尤其涉及一种真空腔室及真空腔室的压力控制方法以及半导体处理设备。

背景技术:

2.在半导体处理过程中,需要在高温环境下使用氯气、氯化氢、氧气、三氧化硫、二氧化硫、氟化氢、二氧化氮、硫化氢、氨气、臭氧等具有强氧化性或强腐蚀性的工艺气体,因此选用的腔体材料只有石英、刚玉等以二氧化硅、三氧化二铝为主的惰性材料。然而,这些材料无法生产出大尺寸腔体(一般而言,直径大于500mm即为大尺寸),或生产出的大尺寸腔体的可靠性不能满足市场的需求。

3.此外,现有技术中,半导体处理过程中通常需要真空环境,即腔体内压力低于一个大气压,而石英、刚玉等材料易碎、不耐压,因此腔体尺寸越大,越有可能在使用时被大气压碎,因此目前石英腔体的最大直径约在500

‑

600mm,且石英腔也无法在正压环境,即腔体内压力高于一个大气压使用。

4.以上极大地限制了大尺寸耐腐蚀高温真空处理设备的制造和应用。

5.因此,有必要提供一种真空腔室及真空腔室的压力控制方法和半导体处理设备以解决现有技术中存在的上述问题。

技术实现要素:

6.本发明提供了一种真空腔室及真空腔室的压力控制方法和包括所述真空腔室的半导体处理设备,以保护易碎或不耐压的内腔腔体,不受使用环境的影响,有利于实现大尺寸耐腐蚀高温真空处理设备的制造和应用。

7.为实现上述目的,本发明所述的真空腔室,包括:内腔,设有至少一个内腔进气管和至少一个内腔出气管;外腔,套设于所述内腔,设有至少一个外腔进气管和至少一个外腔出气管;腔门组件,设于所述外腔和所述内腔的同侧面,控制所述内腔与外部连通或隔离;第一供气组件,与所述内腔进气管连接,用于向所述内腔提供反应气体;第二供气组件,与所述外腔进气管连接,用于向所述外腔提供保护气体;排气组件,包括负压供给系统,所述负压供给系统连接所述内腔出气管和所述外腔出气管;密封组件,设于所述外腔与所述内腔之间;压力控制组件,通过控制所述第一供气组件、所述第二供气组件和所述排气组件实现控制所述外腔和所述内腔之间的压力差在安全压力差范围内。

8.本发明的有益效果在于:真空腔室为内腔和外腔的嵌套设置,所述密封组件用以隔离所述外腔和所述内腔,防止所述内腔中的反应气体进入所述外腔中对外腔造成腐蚀,通过压力控制组件控制所述外腔和所述内腔之间的压力差保持在一个安全范围内,以保护易碎或不耐压的内腔腔体,使之不受真空环境和正压环境的使用影响,实现大尺寸真空腔室的使用。

9.进一步的,所述安全压力差范围在

‑

100mbar~500mbar。其有益效果在于:所述安

全压力差范围可避免所述内腔由于内外压差过大而出现裂痕或坍塌,提高了设备的可靠性。

10.进一步的,所述压力控制组件包括:第一压力传感器,以检测和发送所述内腔的压力信息;第二压力传感器,以检测和发送所述外腔的压力信息;主控部,通信连接所述第一压力传感器和所述第二压力传感器,用以接收所述内腔与所述外腔的压力信息,以控制所述第一供气组件、所述第二供气组件和所述排气组件。

11.进一步的,所述压力控制组件还包括第一压力控制执行单元,所述第一压力控制执行单元设于所述内腔出气管与所述负压供给系统之间,所述第一压力控制执行单元响应于所述内腔的压力,使所述内腔的压力保持在内腔设定压力。其有益效果在于:所述第一压力控制执行单元根据所述内腔的实时压力控制所述负压供给系统使所述内腔的压力保持在设定压力,以满足工艺压力需求。

12.进一步的,所述压力控制组件还包括第二压力控制执行单元,所述第二压力控制执行单元设于所述外腔出气管与所述负压供给系统之间,所述第二压力控制执行单元响应于所述外腔的压力,使所述外腔的压力保持在外腔设定压力,所述外腔压力与所述内腔压力之差在所述安全压力差范围内。其有益效果在于:通过将外腔压力与内腔压力之差设定在安全压力差范围内来设定外腔压力,通过所述第二压力控制执行单元实时控制外腔压力,使外腔压力实时跟随内腔压力变化的控制方式更加简单方便。

13.进一步的,所述主控部包括第一驱动模块和第二驱动模块,所述第一驱动模块驱动所述第一压力控制执行单元和第一供气组件中的至少一个,以调节所述内腔的压力,所述第二驱动模块驱动所述第二压力控制执行单元和第二供气组件中的至少一个,以调节所述外腔的压力。

14.进一步的,所述排气组件还包括自动开启阀门,所述自动开启阀门连接所述内腔出气管和所述外腔出气管,当所述外腔和所述内腔之间的压力差超出所述安全压力差范围时,所述自动开启阀门开启。其有益效果在于:所述自动开启阀门用以增加所述真空腔室的安全性,当所述外腔和所述内腔之间的压差超过所述安全压力差范围,所述自动开启阀门会自动开启,连通所述内腔和所述外腔,平衡所述内腔和所述外腔的压力以确保设备的安全性。

15.进一步的,所述外腔内还设有冷却装置,所述冷却装置包括冷却管路和冷媒源,至少一部分所述冷却管路位于所述密封组件处。其有益效果在于:所述冷却装置用以有效降低环境温度,还可冷却所述密封组件,避免所述密封组件的老化。

16.进一步的,所述负压供给系统包括第一负压供给系统和第二负压供给系统,所述内腔出气管接入所述第一负压供给系统,所述外腔出气管接入所述第二负压供给系统。

17.进一步的,所述腔门组件包括外腔门和内腔门。其有益效果在于:所述内腔门和所述外腔门用于基片和基盘中至少任一种的传输。

18.进一步的,所述内腔门与所述外腔门的开启形式为独立开启与联动开启中的任一种。其有益效果在于:所述内腔门与所述外腔门的开启方式可根据用户需求自行设置。

19.进一步的,所述腔门组件为一体式结构。其有益效果在于:无需分别设置所述内腔门和所述外腔门将所述内腔与外部连通或隔离,简化所述腔门组件的结构,减少装配零件。

20.进一步的,所述内腔接触反应气体的表面由惰性材料组成,以不与反应气体发生

反应,所述外腔材质为金属材质或不锈钢。其有益效果在于:所述内腔接触反应气体的表面由惰性材料组成,使所述内腔能给强腐蚀性气体提供工艺处理空间,所述外腔材质为金属材质或不锈钢,以承受较大的气体压力。

21.进一步的,所述内腔为圆柱形或方形。其有益效果在于:当所述内腔为圆柱形时,尺寸越大所受压力越大,容易碎裂,采用本发明所述方案进行使用,则使之不受使用环境影响;当所述内腔为方形时,大尺寸石英板便于加工,便于能做成大尺寸腔体,然后再采用本发明所述方案进行使用,因此,本发明可以实现大尺寸石英腔体,直径可以满足任何尺寸或任何形状,不受石英加工技术限制,且不受使用环境影响。

22.本发明还提供了一种半导体处理设备,包括所述的真空腔室。

23.本发明还提供了一种真空腔室的压力控制方法,应用于所述真空腔室,所述真空腔室的压力控制方法包括以下步骤:

24.s1:分别设定内腔的压力、外腔的压力和所述外腔与内腔之间的安全压力差范围,所述外腔设定压力值与所述内腔设定压力值之差位于所述设定安全压力差范围内;

25.s2:通过第一供气组件,向所述内腔提供反应气体;

26.s3:通过第二供气组件,向所述外腔提供保护气体;

27.s4:通过压力控制组件控制所述第一供气组件、所述第二供气组件和排气组件,从而实现控制所述外腔和所述内腔之间的压力差在所述安全压力差范围内。

28.本发明的真空腔室的压力控制方法的有益效果在于:通过设定外腔压力、内腔压力和安全压力差,通过所述压力控制组件控制所述第一供气组件、所述第二供气组件和所述排气组件,使内腔承受的内外压力差控制在安全压力差范围内,保证所述真空腔室的可靠性。

29.进一步的,所述压力控制组件包括主控部、第一驱动模块和第一压力控制执行单元,当所述内腔的压力变化时,所述主控部控制所述第一驱动模块驱动所述第一压力执行单元和所述第一供气组件中的至少一个,以调整所述内腔的压力,使所述内腔的压力保持在内腔设定压力。

30.进一步的,所述压力控制组件还包括第二驱动模块和第二压力控制执行单元,当所述外腔的压力变化时,所述主控部控制所述第二驱动模块驱动所述第二压力执行单元和所述第二供气组件中的至少一个,以调整所述外腔的压力,使所述外腔的压力保持在所述外腔设定压力。

31.进一步的,所述排气组件还包括自动开启阀门,当所述外腔和所述内腔之间的压力差超过所述安全压力差范围时,所述自动开启阀门自动开启,连通所述内腔和所述外腔以平衡压力确保所述真空腔室的安全性。

32.综上,本发明的有益效果在于:

33.1、真空腔室为内腔和外腔的嵌套设置,内腔为耐腐蚀耐高温材料,外腔为金属或不锈钢材料,通过压力控制组件控制所述外腔和所述内腔之间的压力差保持在一个安全范围内,以保护易碎或不耐压的内腔腔体,使之不受真空环境和正压环境的使用影响,实现大尺寸高温耐腐蚀真空腔室的使用,提高半导体处理设备的生产效率。

34.2、真空腔室的内腔可以是任意形状、任意尺寸,真空腔室的应用不再受加工技术的限制。

附图说明

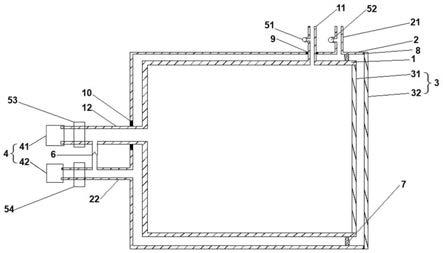

35.图1为本发明实施例的一种真空腔室的剖视图;

36.图2为本发明实施例的主控部的框架图;

37.图3为本发明实施例的一种真空腔室的压力控制方法的流程图。

38.附图中的附图标记分别为:

[0039]1‑

内腔;11

‑

内腔进气管;12

‑

内腔排气管;

[0040]2‑

外腔;21

‑

外腔进气管;22

‑

外腔排气管;

[0041]3‑

腔门组件;31

‑

内腔门;32

‑

外腔门;

[0042]4‑

负压供给系统;41

‑

第一负压供给系统;42

‑

第二负压供给系统;

[0043]5‑

压力控制组件;51

‑

第一压力传感器;52

‑

第二压力传感器;53

‑

第一压力控制执行单元;54

‑

第二压力控制执行单元;

[0044]6‑

自动开启阀门;

[0045]7‑

第一密封组件;

[0046]8‑

第二密封组件;

[0047]9‑

第三密封组件;

[0048]

10

‑

第四密封组件;

[0049]

13

‑

主控部;131

‑

第一驱动模块;132

‑

第二驱动模块。

具体实施方式

[0050]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

[0051]

针对现有技术存在的问题,本发明提供一种真空腔室,以图1所示的真空腔室为例,包括:内腔1和套设于所述内腔1外的外腔2,示例性地,所述内腔1为半导体处理提供工艺处理空间,其材质为石英(二氧化硅)、刚玉(三氧化二铝)等特殊材料,不易与氯气、氯化氢、三氧化硫、二氧化硫、氟化氢、二氧化氮、硫化氢、氨气、氧气、臭氧等强氧化或强腐蚀性工艺气体发生反应。所述外腔2的材质为金属材质或不锈钢,与大气接触,从安装方便和压力控制便利的角度考虑,外腔2与内腔1的径向距离约在5mm~100mm。

[0052]

所述内腔1设有至少一个内腔进气管11和至少一个内腔出气管12;外腔2,套设于所述内腔1,设有至少一个外腔进气管21和至少一个外腔出气管22,所述内腔进气管11与所述内腔出气管12贯穿所述外腔2;腔门组件3,设于所述外腔2 和所述内腔1的同侧面,将所述内腔1与外部连通或隔离;第一供气组件(图中未示出),与所述内腔进气管11连接,用于向所述内腔1提供用于工艺处理的反应气体,如在刻蚀待处理基底表面的氮化镓材料层的处理过程中,使用反应气体为氯气、氯化氢等;第二供气组件(图中未示出),与所述外腔进气管21连接,用于向所述外腔2提供保护气体,如氮气、氩气等;排气组件(图中未示出),包

括负压供给系统4,所述负压供给系统4连接所述内腔出气管12和所述外腔出气管22。内腔进气管11一般设置在内腔1靠近腔门组件3的一端,内腔出气管12 设置在内腔1远离腔门组件3的一端,使反应气体形成一个完整的均匀气路。外腔进气管21和外腔出气管22可以在外腔上任意位置,与内腔隔离开,所述内腔1 与所述外腔2之间还设有第一密封组件7,所述第一密封组件7用以隔离所述内腔 1和所述外腔2,防止所述内腔1中的反应气体进入所述外腔2中,避免强氧化或强腐蚀性工艺气体对材质为金属材质或不锈钢的所述外腔2造成腐蚀。

[0053]

所述真空腔室设有压力控制组件,在一些具体的实施例中,如图1所示,所述压力控制组件包括:第一压力传感器51,检测和发送所述内腔1的压力信息;第二压力传感器52,检测和发送所述外腔2的压力信息;主控部13,通信连接所述第一压力传感器51和所述第二压力传感器52,接收所述内腔1与所述外腔2的压力信息,控制所述第一供气组件、所述第二供气组件和所述排气组件,以控制所述外腔2和所述内腔1之间的压力差在所述安全压力差范围内。

[0054]

在一些具体的实施例中,如图1所示,所述第一压力传感器51设置于所述内腔进气管11的管路上,所述第二压力传感器52设置于所述外腔进气管21的管路上。在另一些具体的实施例中,所述第一压力传感器51设置在所述内腔1内,所述第二压力传感器52设置于所述内腔1与所述外腔2之间的空间内,如此设置可以降低充气延迟,便于精确控制压力。

[0055]

进一步的,所述压力控制组件还包括第一压力控制执行单元53(如蝶阀) 和第二压力控制执行单元54(如蝶阀)。所述第一压力控制执行单元53设于所述内腔出气管12与所述负压供给系统4之间,所述第一压力控制执行单元53响应于所述内腔1的压力,使所述内腔1的压力保持在内腔设定压力,所述内腔设定压力依半导体处理工艺需求而定;所述第二压力控制执行单元54设于所述外腔出气管22与所述负压供给系统4之间,所述第二压力控制执行单元54响应于所述外腔2的压力,使所述外腔2的压力保持在外腔设定压力。外腔压力的设定值依据内腔压力和内腔所能承受的安全压力差而设置,使得所述外腔2的设定压力和所述内腔1的设定压力之差在所述安全压力差范围内。在某些具体的实施例中,所述负压供给系统4包括第一负压供给系统41和第二负压供给系统42,所述内腔出气管12接入所述第一负压供给系统41以调控所述内腔1的压力,所述外腔出气管22接入所述第二负压供给系统42,以调控所述外腔2的压力。在另一些具体的实施例中,所述第一负压供给系统41和第二负压供给系统42可以是同一个负压供给系统,即内腔出气管12和外腔出气管22均接入同一个负压供给系统。

[0056]

进一步的,结合图1和图2所示,所述主控部13还包括第一驱动模块131和第二驱动模块132,所述第一驱动模块131驱动所述第一压力控制执行单元53和第一供气组件中的至少一个,以调节所述内腔1的压力,所述第二驱动模块132驱动所述第二压力控制执行单元54和第二供气组件中的至少一个,以调节所述外腔2的压力,从而实时维持内外腔压力差在安全范围内。

[0057]

具体的,在半导体处理过程中,所述内腔1的设定压力根据工艺条件而设定,示例性的,第一工艺条件下所述内腔设定压力为x1,第二工艺条件下所述内腔设定压力为x2,所述内腔1允许的安全压力差为y(不同内腔尺寸,其安全压力差y不同),则第一工艺条件下所述外腔2的设定压力值z1为x1

‑

y到x1+y中任一值,第二工艺条件下所述外腔2的设定压力值

z2为x2

‑

y到x2+y中任一值。在第一工艺条件下,当第一压力传感器51检测到所述内腔1的压力高于x1,则第一驱动模块 131驱动所述第一压力控制执行单元53加大流出(加大阀门开度),当第一压力传感器51检测到所述内腔1的压力低于x1,则第一驱动模块131驱动所述第一压力控制执行单元53减少流出(减低阀门开度或关闭);当第二压力传感器52检测到所述外腔2的压力高于z1,则第二驱动模块132驱动所述第二压力控制执行单元54通过加大流出(加大阀门开度)和减少第二供气组件的进气流量中的至少一种方式减小所述外腔2的压力至设定压力值z1,当第二压力传感器52检测到所述外腔2的压力低于z1,则第二驱动模块132驱动所述第二压力控制执行单元 54通过减少流出(减低阀门开度或关闭)和增加第二供气组件的进气流量中的至少一种方式增加所述外腔2的压力至设定压力值z1。在半导体处理过程中,由第一工艺条件转换为第二工艺条件时,第一驱动模块131驱动所述第一压力控制执行单元53和所述第一供气组件,使所述内腔压力由x1变换为x2,同时,第二驱动模块132驱动所述第二压力控制执行单元54和所述第二供气组件,使所述外腔压力由z1变换为z2,然后通过各自的压力控制执行单元和供气组件中的至少一个使内腔1、外腔2的压力分别维持在设定压力x2、z2。如此达到外腔压力跟随内腔压力实时调节,使内外腔压力差保持在安全压力差范围内的目的。

[0058]

一般而言,腔体尺寸越小,厚度越厚,安全压力差y则越大,尺寸越大,厚度越薄,安全压力差则越小。在本实施例中,对于直径为500mm、厚度为5mm 的圆柱形石英腔体而言,其安全的内外压差可在

‑

100mbar~500mbar(外腔压力减去内腔压力),对于边长为1000mm、厚度为5mm的方形石英腔体而言,其安全的内外压差在

‑

20mbar~200mbar(外腔压力减去内腔压力)。通过采用本实施例所述方案,只需将外腔压力与内腔压力之差控制在安全压力差以内(最优的,为0mbar),即可实现任意尺寸、任意形状的耐腐蚀高温真空腔室的应用,尤其是实现了大尺寸真空腔室的使用,提高了半导体处理设备的生产效率。

[0059]

在一些优选的实施例中,如图1所示,所述排气组件(图中未示出)还包括自动开启阀门6,所述自动开启阀门6连接所述内腔出气管12和所述外腔出气管 22,所述自动开启阀门6用以增加所述真空腔室的安全性,当所述外腔2和所述内腔1之间的压差超过所述安全压力差范围,所述自动开启阀门6会自动开启,连通所述内腔1和所述外腔2,平衡所述内腔1和所述外腔2的压力以确保设备的安全性。

[0060]

在一些优选的实施例中,如图1所示,所述内腔进气管11与所述外腔2之间的连接处设有第二密封组件9,所述内腔出气管12与所述外腔2之间的连接处设有第三密封组件10,所述第二密封组件9和第三密封组件10用以密封所述大气与外腔2之间的缝隙。

[0061]

在某些具体的实施例中,如图1所示,所述腔门组件3包括内腔门31和外腔门32,所述内腔门31和所述外腔门32用于供基片和基盘中至少任一种的传输出入使用。

[0062]

进一步,所述内腔门31与所述外腔门32的开启形式为独立开启与联动开启中的任一种,所述内腔门31与所述外腔门32的开启方式可根据用户需求自行设置。

[0063]

优选的,如图1所示,所述外腔2与所述外腔门32之间设有第四密封组件 8。

[0064]

在另一些具体的实施例中,如图1所示,所述腔门组件3为一体式结构,即无需分别设置所述内腔门31和所述外腔门32将所述内腔1与外部连通或隔离,简化所述腔门组件3的结构,减少装配零件。

[0065]

优选的,所述外腔2内还设有冷却装置(图中未示出),所述冷却装置包括冷却管路

和与所述冷却管路相连通的冷媒源。所述冷媒源可以是冷却气体源,也可以是冷却液体源。通过使用所述冷却装置,可以有效降低环境温度。优选的,至少一部分冷却管路位于所述密封组件(7、8、9、10)附近,以冷却所述密封组件,避免所述密封组件老化。

[0066]

本发明还提供了一种半导体处理设备(图中未示出),包括所述的真空腔室,由于所述真空腔室具有内腔1和外腔2的嵌套结构,通过压力控制组件保护易碎或不耐压的内腔1腔体,以实现大尺寸真空腔室的制造,使得所述半导体处理设备具有良好的可靠性。

[0067]

如图3所示的一种真空腔室的压力控制方法,应用于所述真空腔室,包括以下步骤:

[0068]

s1:分别设定内腔的压力、外腔的压力,和所述外腔与内腔之间的安全压力差范围,所述外腔设定压力值与所述内腔设定压力值之差位于所述安全压力差范围内;

[0069]

s2:通过第一供气组件,向所述内腔提供反应气体;

[0070]

s3:通过第二供气组件,向所述外腔提供保护气体;

[0071]

s4:通过压力控制组件控制所述第一供气组件、所述第二供气组件和排气组件,从而实现控制所述外腔和所述内腔之间的压力差在所述安全压力差范围内。

[0072]

本发明所述压力控制方法通过所述压力控制组件控制所述第一供气组件、所述第二供气组件和所述排气组件,使外腔压力实时跟随内腔压力变化,从而使大尺寸石英腔等易碎或不耐压腔体的内外压差保持在安全范围内,不受使用环境影响,保证所述真空腔室的可靠性。

[0073]

在某些具体的实施例中,结合图1和图2所示,所述压力控制组件包括主控部13、第一驱动模块131和第一压力控制执行单元53,当所述内腔1的压力变化时,所述主控部13控制所述第一驱动模块131驱动所述第一压力执行单元53和所述第一供气组件(图中未示出)中的至少一个,以调整所述内腔1的压力,使所述内腔1的压力保持在所述内腔设定压力,以满足所述内腔1的工艺需求。

[0074]

进一步的,所述压力控制组件还包括第二驱动模块132和第二压力控制执行单元54,当所述外腔2的压力变化时,所述主控部13控制所述第二驱动模块132 驱动所述第二压力执行单元54和所述第二供气组件的至少一种,以调整所述外腔2的压力,使所述外腔2的压力保持在所述外腔设定压力,如此使得所述外腔2 和所述内腔1之间的压力差在所述安全压力差范围内,保证所述真空大型腔室的可靠性。

[0075]

在一种优选的实施例中,如图1所示,所述排气组件还包括自动开启阀门6,当所述外腔2和所述内腔1之间的压力差超过所述安全压力差范围时,所述自动开启阀门6自动开启,连通所述内腔1和所述外腔2以平衡压力确保所述真空腔室的安全性。

[0076]

虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1