钕铁硼磁体及其制备方法

1.本发明属于磁性材料领域,具体涉及一种钕铁硼磁体及其制备方法。

背景技术:

2.热变形纳米晶nd

‑

fe

‑

b材料是除烧结nd

‑

fe

‑

b和粘结nd

‑

fe

‑

b之外的第三种稀土永磁材料,其广泛应用于汽车、电子产品、风力发电、各类电机等领域。随着近年来电动汽车、风力发电机以及各类微型电机的快速发展,对材料的性能提出了新的要求。为了获得更高的矫顽力、高的剩余磁化强度,晶界扩散或掺杂扩散已经成为提升材料性能的重要手段。然而,当低熔点合金掺杂进入磁体内部后,产生的富nd相会和晶界处的富ga

‑

co相以及基体nd2fe

14

b相发生复杂的化学反应。该反应一方面会导致基体nd2fe

14

b相转变为其他弱磁性相如nd6fe

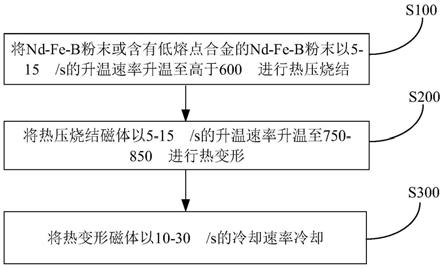

13

ga,nd5fe2b6相,导致磁体中铁磁性相明显减少;另一方面,由于掺杂至晶界处的富nd相参与了化学反应,导致磁体中的低熔点相减少,对矫顽力的提升也产生了不利影响。

3.因此,现有具有更高的矫顽力、高的剩余磁化强度的稀土永磁材料制备技术有待探究。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种钕铁硼磁体及其制备方法,该方法可以最大限度的抑制基体相和晶界相或掺杂相之间的化学反应,一方面有助于减少基体相参与反应,另一方面有助于低熔点晶界相的扩散、渗透,从而获得了高矫顽力、高剩磁的nd

‑

fe

‑

b磁体。

5.在本发明的一个方面,本发明提出了一种制备钕铁硼磁体的方法。根据本发明的实施例,所述方法包括:

6.(1)将nd

‑

fe

‑

b粉末或含有低熔点合金的nd

‑

fe

‑

b粉末以5

‑

15℃/s的升温速率升温至高于600℃进行热压烧结,以便得到热压烧结磁体;

7.(2)将所述热压烧结磁体以5

‑

15℃/s的升温速率升温至750

‑

850℃进行热变形,以便得到热变形磁体;

8.(3)将所述热变形磁体以10

‑

30℃/s的冷却速率冷却,以便得到钕铁硼磁体。

9.根据本发明实施例的制备钕铁硼磁体,通过将nd

‑

fe

‑

b粉末或含有低熔点合金的nd

‑

fe

‑

b粉末以5

‑

15℃/s的升温速率升温至高于600℃进行热压烧结,并且将热压烧结磁体以5

‑

15℃/s的升温速率升温至750

‑

850℃进行热变形,即在高于晶界相和基体相反应温度以上的温度区间进行热压烧结和热变形,可以最大限度的抑制基体相和晶界相或掺杂相之间的化学反应,一方面有助于减少基体相参与反应,另一方面有助于低熔点晶界相的扩散、渗透,从而获得了高矫顽力、高剩磁的nd

‑

fe

‑

b磁体。

10.另外,根据本发明上述实施例的制备钕铁硼磁体还可以具有如下附加的技术特征:

11.在本发明的一些实施例中,在步骤(1)中,所述nd

‑

fe

‑

b粉末为nd

‑

fe

‑

co

‑

b

‑

ga粉

末。

12.在本发明的一些实施例中,所述nd

‑

fe

‑

co

‑

b

‑

ga的化学式为nd

13.6

fe

73.6

ga

0.6

co

6.6

b

5.6

。

13.在本发明的一些实施例中,在步骤(1)中,所述低熔点合金包括nd

‑

cu、pr

‑

cu、nd

‑

pr

‑

cu、nd

‑

al、nd

‑

pr

‑

al、nd

‑

zn和nd

‑

pr

‑

zn中的至少之一。

14.在本发明的一些实施例中,在步骤(1)中,将所述nd

‑

fe

‑

b粉末或所述含有低熔点合金的nd

‑

fe

‑

b粉末以5

‑

15℃/s的升温速率升温至630~730℃进行所述热压烧结。由此,可以显著抑制基体相和晶界相参与反应。

15.在本发明的一些实施例中,在将所述热压烧结磁体以5

‑

15℃/s的升温速率升温至750

‑

850℃进行所述热变形之前,预先将所述热压烧结磁体以10

‑

30℃/s的冷却速率进行冷却。由此,可以显著抑制基体相和晶界相参与反应。

16.在本发明的一些实施例中,预先将所述热压烧结磁体以10

‑

30℃/s的冷却速率冷却至不高于300℃。

17.在本发明的一些实施例中,在步骤(1)和(2)中,所述升温过程的加热方式为感应加热或电阻炉加热。

18.在本发明的一些实施例中,在步骤(3)中,将所述热变形磁体以10

‑

30℃/s的冷却速率至不高于300℃。

19.在本发明的再一个方面,本发明提出了一种钕铁硼磁体。根据本发明的实施例,所述钕铁硼磁体采用上述的方法制备得到。由此,该钕铁硼磁体具有高矫顽力、高剩磁的特性。

20.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

21.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

22.图1是根据本发明一个实施例的制备钕铁硼磁体的方法流程示意图;

23.图2是成分为nd

13.6

fe

73.6

ga

0.6

co

6.6

b

5.6

(原子百分比)热压烧结磁体的扫描电子显微镜(sem)图;

24.图3是对比例1得到的热压烧结磁体的sem图;

25.图4是实施例得到的钕铁硼磁体透射电子显微镜(tem)图;

26.图5是对比例2得到的钕铁硼磁体的tem图;

27.图6是实施例和对比例2得到的钕铁硼磁体磁性能测试图。

具体实施方式

28.下面详细描述本发明的实施例,旨在用于解释本发明,而不能理解为对本发明的限制。

29.在本发明的一个方面,本发明提出了一种制备钕铁硼磁体的方法。根据本发明的实施例,参考图1,该方法包括:

30.s100:将nd

‑

fe

‑

b粉末或含有低熔点合金的nd

‑

fe

‑

b粉末以5

‑

15℃/s的升温速率升温至高于600℃进行热压烧结

31.该步骤中,在真空环境下(例如真空度为3*10

‑3pa)或惰性气氛下,将nd

‑

fe

‑

b粉末或含有低熔点合金的nd

‑

fe

‑

b粉末以5

‑

15℃/s的升温速率升温至高于600℃进行热压烧结(例如热压压力为400mpa),使得低熔点相扩散进行晶界,从而可以获得致密度良好的热压烧结磁体。发明人通过实验测得的典型的晶界相与基体相的反应温度为600℃,因此本申请在通过快速升温后在高于600℃优选630~730℃温度进行热压烧结,可以最大限度的抑制基体相和晶界相或掺杂相之间的化学反应,从而利于后续获得高矫顽力、高剩磁的nd

‑

fe

‑

b磁体。具体的,该升温过程的加热方式并不受特别限制,只要能实现按照上述升温速率升温至预定温度即可,例如升温过程的加热方式为感应加热或电阻炉加热。

32.进一步地,上述nd

‑

fe

‑

b粉末为nd

‑

fe

‑

co

‑

b

‑

ga粉末,优选地,nd

‑

fe

‑

co

‑

b

‑

ga的化学式为nd

13.6

fe

73.6

ga

0.6

co

6.6

b

5.6

。并且低熔点合金包括nd

‑

cu、pr

‑

cu、nd

‑

pr

‑

cu、nd

‑

al、nd

‑

pr

‑

al、nd

‑

zn和nd

‑

pr

‑

zn中的至少之一。

33.s200:将热压烧结磁体以5

‑

15℃/s的升温速率升温至750

‑

850℃进行热变形

34.该步骤中,在真空环境或惰性气氛下,将上述得到的热压烧结磁体以5

‑

15℃/s的升温速率升温至750

‑

850℃进行热变形,得到热变形磁体。发明人发现,通过在高于晶界相和基体相反应温度以上的温度区间进行热变形,可以最大限度的抑制基体相和晶界相或掺杂相之间的化学反应,从而利于后续获得高矫顽力、高剩磁的nd

‑

fe

‑

b磁体。具体的,该升温过程的加热方式并不受特别限制,只要能实现按照上述升温速率升温至预定温度即可,例如升温过程的加热方式为感应加热或电阻炉加热。

35.需要说明的是,该步骤中,可以直接将上述步骤s100热压烧结完成后得到的热压烧结完成后即未经冷却的热压烧结磁体进一步快速升温至热变形温度进行热变形,也可以将步骤s100热压完成后得到的烧结磁体以10

‑

30℃/s的冷却速率进行冷却后再进一步快速升温至热变形温度进行热变形,例如将步骤s100热压完成后得到的烧结磁体以10

‑

30℃/s的冷却速率冷却至不高于300℃再进一步快速升温至热变形温度进行热变形。并且本申请中对步骤的冷却方式并不进行特别限制,只要能实现上述冷却速率即可,例如可以放置在通有冷却水的铜板上进行快速冷却降温,同时该冷却过程在真空环境或惰性气氛下进行。

36.s300:将热变形磁体以10

‑

30℃/s的冷却速率冷却

37.该步骤中,在真空环境或惰性气氛下,将上述得到的热变形磁体以10

‑

30℃/s的冷却速率冷却,优选将所述热变形磁体以10

‑

30℃/s的冷却速率至不高于300℃,从而可以显著减小晶界相和基体相的反应,得到晶粒细小、组织排列整齐的钕铁硼磁体。需要说明的是,本申请中对步骤的冷却方式并不进行特别限制,只要能实现上述冷却速率即可,例如可以放置在通有冷却水的铜板上进行快速冷却降温。

38.根据本发明实施例的制备钕铁硼磁体,通过将nd

‑

fe

‑

b粉末或含有低熔点合金的nd

‑

fe

‑

b粉末以5

‑

15℃/s的升温速率升温至高于600℃进行热压烧结,并且将热压烧结磁体以5

‑

15℃/s的升温速率升温至750

‑

850℃进行热变形,即在高于晶界相和基体相反应温度以上的温度区间进行热压烧结和热变形,可以最大限度的抑制基体相和晶界相或掺杂相之间的化学反应,一方面有助于减少基体相参与反应,另一方面有助于低熔点晶界相的扩散、渗透,从而获得了高矫顽力、高剩磁的nd

‑

fe

‑

b磁体。

39.在本发明的再一个方面,本发明提出了一种钕铁硼磁体。根据本发明的实施例,所述钕铁硼磁体采用上述的方法制备得到。由此,该钕铁硼磁体具有高矫顽力、高剩磁的特性。需要说明的是,上述针对制备钕铁硼磁体的方法所描述的特征和优点同样适用于该钕铁硼磁体,此处不再赘述。

40.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

41.对比例1

42.(1)采用快淬法制备nd

85

cu

15

合金粉末,将10%重量百分比的合金粉末进行破碎并和nd

13.6

fe

73.6

ga

0.6

co

6.6

b

5.6

(原子百分比)粉末进行均匀混合;

43.(2)将混合的粉末在600℃进行热压烧结20min,采用的压力为400mpa,真空度为3*10

‑3pa,获得热压烧结磁体;

44.(3)采用扫描电子显微镜和透射电子显微镜分析了nd

13.6

fe

73.6

ga

0.6

co

6.6

b

5.6

(原子百分比)粉末以及热压烧结磁体中各类相的结构、成分和分布,其中nd

13.6

fe

73.6

ga

0.6

co

6.6

b

5.6

(原子百分比)粉末600度热压烧结sem图如图2所示,nd

13.6

fe

73.6

ga

0.6

co

6.6

b

5.6

粉末掺杂nd

‑

cu合金的热压烧结磁体的sem图如图3所示。

45.对比图2和3,图3中材料中nd6(fe,co)

13

ga和nd5fe2b6相明显增多,表明掺杂合金和基体相之间发生了明显的化学反应;同时采用耦合实验发现在600℃热压烧结时,存在nd8ga3co+nd2fe

14

b+nd

→

nd6(fe,co)

13

ga+nd5fe2b6的化学反应。

46.实施例

47.(1)采用快淬法制备nd

85

cu

15

合金粉末,将10%重量百分比的合金粉末进行破碎并和nd

13.6

fe

73.6

ga

0.6

co

6.6

b

5.6

(原子百分比)粉末进行均匀混合;

48.(2)在真空环境下,将混合的粉末以10℃/s的升温速率升温至675℃进行热压烧结20min,采用的压力为400mpa,得到热压烧结磁体;

49.(3)将热压烧结磁体以10℃/s的升温速率升温至800℃进行热变形,得到热变形磁体;

50.(4)将热变形磁体以30℃/s的冷却速率冷却至300℃以下,得到钕铁硼磁体。

51.对比例2

52.步骤(1)、(2)和(3)同于实施例1,区别在于步骤(4)中冷却方式采用随炉冷却。

53.采用扫描电子显微镜和透射电子显微镜分析实施例1和对比例2得到的钕铁硼磁体中各类相的结构、成分和分布,图4为实施例得到的钕铁硼磁体的tem图,图5为对比例2得到的钕铁硼磁体的tem图,并且采用振动样品磁强计对实施例和对比例2得到的钕铁硼磁体进行性能测试,其磁性能测试如图6所示。

54.由图4和5可知,对比例2得到的钕铁硼磁体中的nd6fe

13

ga相明显增多,而实施例得到的钕铁硼磁体中则没有nd6fe

13

ga相形成,相反,实施例得到的钕铁硼磁体晶界处存在许多的nd5ga3相和富nd

‑

ga

‑

co相,说明快速冷却可以有效的抑制磁体中各个相的反应。同时由图6可知,实施例得到的钕铁硼磁体矫顽力和剩余磁化强度明显高于对比例2得到的钕铁硼磁体。

55.结论:

56.说明在高于600℃进行热压烧结以及在750

‑

850℃进行热变形处理后,并且在热压

烧结和热变形过程中进行快速升温,快速冷却,磁体中晶界富ga相和基体相之间的反应可以得到显著抑制;相反,如果采用炉冷和随炉升温以及在600℃进行热压烧结,则易发生晶界相与基体相之间的反应;因此,本发明提出在热压烧结和热变形过程中采用快速升温、快速降温、在高于反应温度区进行热压烧结和热变形的工艺,可以显著减少基体相和晶界相的消耗,从而可以有效提升材料的矫顽力和剩余磁化强度。

57.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

58.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1