质子交换膜燃料电池的制作方法

1.本发明涉及燃料电池。更特别地,本发明涉及质子交换膜燃料电池。

技术实现要素:

2.一方面,本发明提供了质子交换膜燃料电池,其包括阳极催化剂层、阴极催化剂层、将阳极催化剂层与阴极催化剂层分开的质子交换膜、被配置为向阴极催化剂层供应氧气的氧气入口,以及与氧气入口分开且被配置为向阳极催化剂层供应氢气的氢气入口。所述燃料电池可运行,以将来自氢气入口的氢气在阳极催化剂层转化为氢离子并在阴极催化剂层产生h2o副产物,其中氧气与氢离子在该阴极催化剂层发生反应。所述燃料电池包括用于h2o副产物的水出口,所述水出口与氧气入口分开。

3.另一方面,本发明提供了质子交换膜燃料电池,其包括阳极催化剂层、阴极催化剂层、将阳极催化剂层与阴极催化剂层分开的质子交换膜、被配置为向阴极催化剂层供应氧气的氧气入口,以及与氧气入口分开且被配置为向阳极催化剂层供应氢气的氢气入口。所述阳极催化剂层、阴极催化剂层、氧气入口和氢气入口位于质子交换膜的一侧。

4.又一方面,本发明提供了质子交换膜燃料电池,其包括阳极催化剂层、阴极催化剂层、配置为将氧气供应到阴极催化剂层的氧气入口、与氧气入口分开且被配置为向阳极催化剂层供应氢气的氢气入口、位于阳极催化剂层与氢气入口之间的第一疏水层、位于阴极催化剂层与氧气入口之间的第二疏水层,以及亲水性排水装置,其定位为通过质子交换膜接收在阴极催化剂层产生的h2o副产物。

附图说明

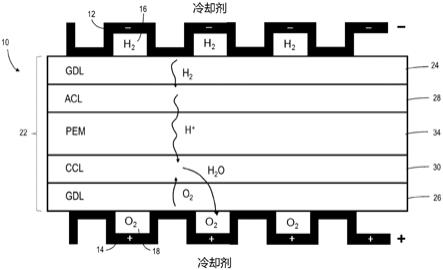

5.图1是现有技术质子交换膜(pem)燃料电池的示意图,其中通过空气流场排出水。

6.图2是交错式背接触pem燃料电池的示意图。

7.图3是图2的多个燃料电池的背对背布置示意图。

8.图4是图2的燃料电池的第一制造工作流程的示意图。

9.图5是图2的燃料电池的第二制造工作流程的示意图。

10.图6是根据另一实施方案的交错式背接触pem燃料电池的示意图。

11.图7是图6的燃料电池的第一制造工作流程的示意图。

12.图8是图6的燃料电池的第二制造工作流程的示意图。

发明内容

13.在详细解释本发明的任何实施方案之前,应理解,本发明在其应用方面不限于在以下描述中阐述或在以下附图中示出的构造和组件布置的细节。本发明能够具有其它实施方案并且以各种途径实践或进行。

14.图1示出了现有技术燃料电池10,并更具体地示出了质子交换膜34 (pem)燃料电池10。燃料电池10包括电极12、14、氢气供应通道16和氧气供应通道18,所述氧气供应通道

18通过包括五层的燃料电池堆22与氢气供应通道16分开。

15.燃料电池堆22的第一层和第二层是气体扩散层24、26 (gdl),且分别位于氢气供应通道16和氧气供应通道18邻近的位置。气体扩散层24、26由基于碳纤维的多孔材料制成,并提供用于集流的路径。第三层是阳极催化剂层28 (acl)。阳极催化剂层28位于第一气体扩散层24邻近的位置,以使得第一气体扩散层24位于阳极催化剂层28与氢气供应通道16之间。催化剂使燃料经历氧化反应,在阳极催化剂层28产生带正电的氢离子(质子)和电子。氧化反应可以由h2ꢀ→ꢀ

2h

+ + 2e

‑

表示。

16.第四层是阴极催化剂层30 (ccl)。阴极催化剂层30位于第二气体扩散层26邻近的位置,以使得第二气体扩散层26位于阴极催化剂层30与氧气供应通道18之间。氢离子在阴极催化剂层30与来自氧气供应通道18的氧气反应,产生水分子。在阴极催化剂层30的反应可以由o

2 + 4h

+ + 4e

‑

ꢀ→ꢀ

2h2o表示。

17.第五层是位于阳极催化剂层28与阴极催化剂层30之间的质子交换膜34 (pem)。质子交换膜34使氢离子穿过其传导(从阳极催化剂层28到阴极催化剂层30),但是防止电子穿过其。因此,图1的燃料电池10的整体布置根据成层顺序是氢气供应通道16和电极12、第一气体扩散层24、阳极催化剂层28、质子交换膜34、阴极催化剂层30、第二气体扩散层26、然后是氧气供应通道18和电极14。在燃料电池10内具有不同功能的附加层可以穿插在上述的五层之间。图中所示的层未按比例显示。

18.图1中所示且如上所述的燃料电池10的运行产生水分子副产物,其需要从燃料电池堆22中离开。通常,水被引导至氧气供应通道18。当燃料电池10在增加的功率密度下运行时,燃料电池10的运行需要增加通过各自的供应通道16、18的氢气和氧气输入,产生更大的水输出。通过该电化学过程产生的增加的水量可导致缺乏氧气,其中水分子阻塞了氧气供应通道18,限制了流入电池10的氧气量。在第二气体扩散层26内和阴极催化剂层30内也会发生类似的质量传输限制。氧气缺乏也会导致燃料电池10的耐久性降低。

19.图2示出了燃料电池110的示意图,并更具体地示出了根据本公开的第一实施方案的质子交换膜燃料电池,其防止或限制了燃料电池110内的氧气缺乏。燃料电池110包括氢气和氧气供应通道116、118以及五个内层,这些五个内层与图1所示的燃料电池10的那些类似,但是这些层的布置进行了修改。氢气供应通道116和氧气供应通道118两者位于燃料电池110的同一侧 (即第一侧),而不是如图1所示在相反侧。此外,气体扩散层124、126两者、阳极催化剂层128和阴极催化剂层130都位于质子交换膜134与供应通道116、118之间。

20.燃料电池110被构造为交错式布置,其中多个隔膜138穿过燃料电池110的各层延伸,从而将燃料电池110的第一侧分成多个区段140、142。如图所示,隔膜138在电极112、114和供应通道116、118之间并穿过气体扩散层124、126、疏水介孔层146、148 (下面将更详细描述)以及催化剂层128、130延伸。隔膜138并不穿过质子交换膜134延伸。隔膜138用作分隔物,以将相邻区段140、142的燃料电池层分开并防止分子(氢气、氧气、水)、质子(氢离子)和电子穿过隔膜138流动。每个隔膜138沿着燃料电池层的堆叠方向延伸。

21.在相邻的隔膜138之间限定的第一区段140包括氢气供应通道116、第一气体扩散层124和阳极催化剂层128。在相邻的隔膜138之间限定的第二区段142包括氧气供应通道118、第二气体扩散层126和阴极催化剂层130。第一和第二区段140、142彼此相邻定位,在横向(垂直于各层的堆叠方向)上通过隔膜138彼此分开。隔膜138终止于质子交换膜134,以使

得第一和第二区段140、142经由质子交换膜134彼此连接。质子交换膜134为分子、质子和电子在第一和第二区段140、142之间的流动提供了横向路径。交替的第一和第二区段140、142的模式可在燃料电池110的宽度方向上重复。由于隔膜138终止于质子交换膜134,质子交换膜134没有被分成与重复的第一和第二区段140、142相对应的宽度方向上的区段,而是跨越多个区段140、142和多个隔膜138的单层。

22.图2的燃料电池110进一步包括图1所示的燃料电池10中不包括的附加层。第一疏水介孔层146 (mpl)位于第一区段140内的第一气体扩散层124与阳极催化剂层128之间。第二疏水介孔层148位于第二区段142中的第二气体扩散层126与阴极催化剂层130之间。疏水介孔层146、148防止水穿过其。由于水主要在燃料电池110内在阴极催化剂层130生成(作为副产物),疏水层146、148防止水到达氧气供应通道118和氢气供应通道116。

23.燃料电池110进一步包括邻接电极112、114和隔膜138以完成所述堆122的气体封阻层(gas capping layer) 150。气体封阻层150是电绝缘体和热导体,使得冷却剂152 (在燃料电池堆122外部)的流动能够调节燃料电池110的温度。

24.由燃料电池110内的化学过程产生的水从燃料电池110排出,但是缺乏图1的燃料电池10的排出装置选项,因为疏水层146、148防止水到达供应通道116、118。在燃料电池110中,在质子交换膜134的与成层区段140、142相反的一侧的质子交换膜134上提供亲水性排水装置154 (排水毛细管通道),从而为水副产物提供出口或排出装置。亲水性排水装置154还提供机械支撑。水通过排水毛细管通道154的微孔结构从质子交换膜134中渗出。可以通过干燥、加热、蒸发、泵送、吸附或吸收水而从排出通道154的端部去除水。

25.燃料电池110的各层没有按比例显示,但是为了清楚起见以夸大的厚度示出。质子交换膜134具有大约20微米(例如20微米、15

‑

25微米、10

‑

30微米)的厚度,并且气体扩散层124、126具有大约200

‑

500微米的厚度。阳极和阴极催化剂层128、130是纳米颗粒和/或聚合物溶液,其被施加在具有在干燥时建立的连续孔网络的气体扩散层124、126或质子交换膜134上。

26.在运行中,氢气(h2)从氢气供应通道116穿过第一气体扩散层124和第一疏水层146供应到第一区段140,并供应到阳极催化剂层128。氢气发生化学反应,氢气(h2)转化为氢离子(h

+

)和电子(e

‑

)。氢离子穿过质子交换膜134,在隔膜138横向附近,并到达阴极催化剂层130。同时,氧气(o2)从氧气供应通道118穿过第二气体扩散层126和第二疏水层148供应到第二区段142,并供应到阴极催化剂层130。氧气(o2)在阴极催化剂层130与氢离子(h

+

)反应以生成水分子(h2o)。水通过疏水层146、148被引导远离供应通道116、118,并取而代之地穿过质子交换膜134到达亲水性排水装置154。为简单起见,尽管在沿燃料电池110的横向宽度的所有位置均发生类似的反应,但是仅相对于单独的一对区段140、142示出了说明分子和离子流动的箭头。

27.由于水无法穿过第一和第二疏水层146、148,并且另外设有替代性排出装置,因此入口通道116、118(且特别是氧气入口116)和气体扩散层124、126不会被水分子阻塞,从而消除或限制了燃料电池110内的氧气缺乏。此外,因为电极112、114在膜134的同一侧,所以由于膜刺穿(气体穿行、短路)而可能发生的燃料电池劣化不太可能发生,因为质子和质量传输横向发生,而不是沿着燃料电池成层或堆叠方向发生。

28.图3示出了与图2类似的布置,其中具有独立的燃料电池堆的两个燃料电池110背

靠背布置,具有共享的单个亲水性排水装置154。在一些实施方案中,每个燃料电池110具有其自己的排水装置154,以使得两个排水装置154被集合或连接在一起,充当用于组装成对的燃料电池110的单个中央排水装置154。

29.图4和5示出了用于生产图2所示的燃料电池结构的制造工作流程。图4所示的过程开始于将初始气体扩散层158、初始疏水层160、初始催化剂层162和质子交换膜134组装成堆叠的配置。值得注意的是,图4所示的布置相对于图2所示的堆叠布置是倒转的。如所示,初始气体扩散层158和初始疏水层160均作为单层形成。将所述堆122进行激光划刻以将单个气体扩散层158分离成包括第一和第二气体扩散层124、126的分立的行。沿着与气体扩散层124、126相同的分立的行,激光划刻进一步将疏水层160分离成第一和第二疏水层146、148,并且将初始催化剂层162分离成阳极催化剂层128和阴极催化剂层130。激光划刻不分离质子交换膜134。通过激光划刻产生的间隙164通过在其中沉积环氧树脂来填充。所述环氧树脂材料凝固,形成用于在空间上分离交错层的隔膜138。然后在隔膜138之间丝网印刷指状电极112、114,并且在电极112、114上方添加气体封阻层150,以完成所述堆122。

30.如图3所示,其中两个堆122可以背对背放置,并由亲水性排水装置154分开。第二堆122的形成可以与第一堆122基本相同,但是再使用相同的排水装置154。

31.图5示出了与图4所示的工作流程不同的制造工作流程。图4所示的工作流程利用初始催化剂层162,其被分成阳极和阴极催化剂层128、130,以使得阳极和阴极催化剂层128、130由相同的材料制成。图5所示的工作流程提供了组装件,该组装件可以将第一材料用于阳极催化剂层128,而将不同的第二材料用于阴极催化剂层130。

32.在图5中,环氧树脂通过由金属和/或塑料制成的间隙图案化固体掩模166沉积在质子交换膜134上。沉积的环氧树脂形成隔膜138。环氧树脂隔膜138可以在去除掩模166之前被uv固化,因为环氧树脂隔膜138可能具有高的纵横比(例如高度:宽度大于2:1)。图5示出了矩形隔膜138,但是隔膜可以具有一定角度的侧面,从而形成梯形形状(即形成为梯形掩模几何形状),以在隔膜138具有高纵横比的情况下提供额外的稳定性。或者,质子交换膜134本身可以被制造为具有这些隔膜凹槽。一旦去除掩模166,就将阴极催化剂层130和阳极催化剂层128分开地丝网印刷到隔膜138之间的不同区段140、142中。分开地丝网印刷阳极和阴极催化剂层128、130能够独立调节层128、130中的催化剂负载。例如,可能是有益的是向阴极催化剂层130提供比阳极催化剂层128更高的pt催化剂负载。将阳极和阴极催化剂层128、130放置到位,将疏水层146、148和气体扩散层124、126沉积在隔膜间隙164中的阳极和阴极催化剂层128、130上。最终步骤与图4的相似。在间隙164的中间丝网印刷正和负指状电极112、114,然后放置气体封阻层150。

33.图6示出了根据另一实施方案的燃料电池210。燃料电池210类似于图2中所示的燃料电池110,其中类似的元件具有类似的附图标记,但以100递增。与利用电极112、114并联配置的燃料电池110相比,燃料电池210利用电极212、214串联配置,其中每段的正和负电极212、214是共享的,并且只有氢气和氧气供应通道216、218是分开的。

34.在图6所示的布置中,质子交换膜被分为多个单独的膜234,每个质子交换膜234与相邻的一对区段240、242关联。分割质子交换膜234可以防止(或限制)离子传导短路。此外,隔膜236、238以重复图案彼此(在成层方向上)偏移。第一隔膜236在氢气和氧气供应通道216、218之间延伸并终止于质子交换膜234,类似于图2所示的隔膜138。第二隔膜238与气体

封阻层250间隔开,从而允许相邻电极212、214之间的连接。第二隔膜238穿过质子交换膜234延伸,终止于亲水性排水装置254。第一和第二隔膜236、238沿着横向交替。因此,质子交换膜234和区段240、242是分开的,但以蛇形方式彼此连接,这允许氢离子(质子)和电子的连续横向传导。图6中示出的串联布置使得能够在限制电损耗的同时实现更大的电池210,因为该布置并不通过长而细的指状电极来集流。

35.图7和8示出了用于生产图6所示的燃料电池结构的制造工作流程。尽管基于燃料电池110、210之间的差异而变化,但是图7所示的过程类似于图4所示的过程。首先,将初始气体扩散层258、初始疏水层260、初始催化剂层262和质子交换膜234布置成堆叠的配置。所述堆222通过激光划刻进行切割以在隔膜236、238之间产生分立的行和间隙264。与图4不同,在图7中,激光划刻以重复图案切割成变化的深度,以使得第一间隙264a仅穿过初始气体扩散层258、初始疏水层260和初始催化剂层262延伸,而第二间隙264b除了这三层258、260、262之外还穿过质子交换膜234延伸。燃料电池210包括第一和第二间隙264a、264b的重复图案,以使得质子交换膜234桥接每个第一间隙264a。环氧树脂沉积在间隙264中以限定隔膜236、238。如所示,第二间隙264b内的隔膜236在气体扩散层258上方延伸,这有助于将氢气和氧气供应通道216、218分开。隔膜236、238的生产可以利用与对于图5所描述的那些类似的掩模(未示出)。将隔膜236、238放置到位,然后在隔膜236、238之间丝网印刷这些电极,并且在电极212、214上方添加气体封阻层250,以完成所述堆222。气体封阻层250对隔膜236、238是气密的,以防止燃料在横向上混合。

36.图8示出了与图7所示的制造过程大致相反的制造工作流程。在该制造工作流程中,组装件的基础或起点是气体封阻层250,电极212、214被丝网印刷在其上。初始气体扩散层258和初始疏水层260覆盖在电极212、214上。将阳极催化剂层228和阴极催化剂层230丝网印刷到所述堆222上,特别是在疏水层260上方。所述堆222通过激光划刻切割,终止于气体封阻层250,从而为隔膜236提供不穿过质子交换膜234延伸的间隙264a。这些间隙264a用环氧树脂隔膜236填充。然后将质子交换膜234施加到所述堆222上。经由激光划刻穿过质子交换膜234、催化剂层228、230、疏水层260和气体扩散层258形成另外的间隙264b,这些间隙264b与电极212、214对准并且终止于所述电极。然后,通过对于图4、5或7所描述的方法之一用环氧树脂隔膜238填充间隙264b。

37.如图所示和如上所述,并联和串联配置均可用于燃料电池110、210。此外,另外的燃料电池设计可通过将隔膜138、236、238和层沉积物相应地图案化来采用这两种配置的组合。此外,这些配置可以作为连续过程(类似于卷到卷处理)而不是分批制造过程来进行。

38.在所附权利要求中阐述了本发明的各种特征和优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1