一种变压器组装线的制作方法

1.本发明涉及一种变压器制造设备,尤其涉及一种变压器组装线。

背景技术:

2.变压器在生产过程中,需要将线圈与插板先利用胶带捆扎包绕在一起,然后对线圈上的两端线上锡,再分别将两个线端绕在插板的弯钩上,使得线圈与插板紧密固定,最后再对绕线处进行焊锡,如此完成对变压器中插板与线圈的组装工序,现有的生产工序中,整个过程一般由人工操作,整个过程效率低下,并且工人在长时间重复工作下,容易对生产质量造成影响,如在包胶工序中,捆绕胶带不到位,在绕线工序中,线端与弯钩连接不紧密,容易松脱等问题,整体质量难以把控。

技术实现要素:

3.本发明目的在于提供一种变压器组装线,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

4.本发明解决其技术问题的解决方案是:一种变压器组装线,包括:包胶机,其包括包胶工件输送装置与包胶单元,所述包胶单元位于所述包胶工件输送装置的旁侧,所述包胶单元沿所述包胶工件输送装置的输送方向排列有若干个,所述包胶单元包括沿所述包胶工件输送装置输送方向依次设置的包胶机构与压胶机构,所述包胶工件输送装置上正对所述包胶机构与所述压胶机构的位置均设置有工件定位机构;线材成型机,其包括成型工件输送装置、线材折弯机构、线材成型机构、线材剪切机构、工件移送机构与搪锡机构,所述线材折弯机构、所述线材成型机构与所述线材剪切机构沿所述成型工件输送装置的输送方向依次排列于所述成型工件输送装置的旁侧,所述工件移送机构位于所述包胶工件输送装置与所述成型工件输送装置之间,所述搪锡机构位于所述工件移送机构的旁侧;焊锡机,其包括焊锡工件输送装置、焊锡上料输送带、焊锡上料机构、焊锡机构、焊锡下料输送带与焊锡下料机构,所述焊锡上料输送带、所述焊锡机构与所述焊锡下料输送带沿所述焊锡工件输送装置的输送方向依次排列于所述焊锡工件输送装置的旁侧,所述焊锡上料机构位于所述焊锡上料输送带与所述焊锡工件输送装置之间,所述焊锡下料机构位于所述焊锡下料输送带与所述焊锡工件输送装置之间。

5.该技术方案至少具有如下的有益效果:包胶工件输送装置、成型工件输送装置与焊锡工件输送装置均用于对工件进行输送,当需要对工件进行组装时,将工件放在包胶工件输送装置上,工件依次经过包胶机构与压胶机构,工件定位机构则可对经过包胶机构与压胶机构的工件进行压紧定位,工件经过包胶机构时,由包胶机构对工件进行包胶,工件经过压胶机构时,压胶机构对包绕在工件上的胶带压紧在工件上,如包胶单元有多个时,则可由多个包胶机构重复进行包胶、压胶工序,以实现在工件上包绕多圈胶带,提高包胶效果,然后由工件移送机构将包胶工件输送装置上完成包胶的工件移送至成型工件输送装置上,在工件移送的过程中经过搪锡机构,可在搪锡机构处对工件进行搪锡,然后工件放置在成

型工件输送装置上,工件依次经过线材折弯机构、线材成型机构、线材剪切机构,线材折弯机构可对工件上的线端进行折弯,便于后续对线端的操作,线材成型机构可将线端卷绕在工件上,如将线圈的线端卷绕在插板的弯钩上,线材剪切机构可将卷绕后多出的线端剪断,然后可取出剪线完成后的工件,将其放置到焊锡上料输送带上,焊锡上料机构可将焊锡上料输送带上的工件逐个移送至焊锡上料输送装置上,焊锡上料输送装置上的工件经过焊锡机构时,由焊锡机构对工件进行焊锡,焊锡完成后,焊锡下料机构将工件取出至焊锡下料输送带上,如此完成整个组装过程,因此,整个变压器组装过程减少了人工操作,由机械动作代替了工人的重复性操作,提高了整个生产效率,减少了由于工人失误、不熟练操作等带来的产品质量问题,极大地提高生产效益。

6.作为上述技术方案的进一步改进,所述包胶机构包括包胶基座、第一横向平移气缸、第一平移板、第一升降气缸、第一升降板、胶带放卷轮、胶带粘板、第一纵向平移气缸、第二平移板、第一气动手指、第二横向平移气缸、胶带压板、第三横向平移气缸、刮胶块、第二升降气缸、第二升降板、第四横向平移气缸、第三平移板、第二气动手指、第三升降气缸与上压轮,所述第一横向平移气缸连接于所述包胶基座上,所述第一平移板设置于所述第一横向平移气缸上,所述第一横向平移气缸可带动所述第一平移板靠近或远离所述包胶工件输送装置,所述第一升降气缸与所述第二升降气缸上下间隔地连接于所述第一平移板上,所述第一升降板设置于所述第一升降气缸上,所述第一升降气缸可带动所述第一升降板上下运动,所述胶带放卷轮、所述胶带粘板、所述第一纵向平移气缸与所述第二横向平移气缸均连接于所述第一升降板上,所述第二平移板设置于所述第一纵向平移气缸上,所述第一纵向平移气缸可带动所述第二平移板靠近或远离所述胶带粘板,所述第一气动手指连接于所述第二平移板上,所述第一气动手指的活动端连接有剪钳,所述剪钳位于所述胶带粘板的下方,所述胶带压板设置于所述第二横向平移气缸上,所述第二横向平移气缸可带动所述胶带压板靠近或远离所述胶带粘板,所述胶带压板与所述胶带粘板之间形成胶带夹紧空间,所述第三横向平移气缸固定于所述第二横向平移气缸上,所述刮胶块设置于所述第三横向平移气缸上,所述刮胶块位于所述胶带压板的下方,所述第三横向平移气缸可带动所述刮胶块靠近或远离所述包胶工件输送装置,所述第三横向平移气缸可带动所述刮胶块所述第二升降板设置于所述第二升降气缸上,所述第二升降气缸可带动所述第二升降板上下运动,所述第四横向平移气缸连接于所述第二升降板上,所述第三平移板设置于所述第四横向平移气缸上,所述第四横向平移气缸可带动所述第三平移板靠近或远离所述包胶工件输送装置,所述第二气动手指与所述第三升降气缸均连接于所述第三平移板上,所述第二气动手指位于所述胶带夹紧空间的下方,所述第三升降气缸位于所述第二气动手指远离所述包胶工件输送装置的一侧,所述上压轮设置于所述第三升降气缸上,所述第三升降气缸可带动所述上压轮上下运动。外设的胶带可放置在胶带放卷轮上,当需要对工件进行包胶时,通过第二横向平移气缸可将胶带压板压向胶带粘板,胶带夹紧空间变小,从胶带放卷轮上放出的胶带被压在胶带粘板上,然后第一升降气缸带动第一升降板下移,使得从胶带夹紧空间突出的胶带进入到第二气动手指,第二气动手指的活动端将胶带夹紧,接着第二横向平移气缸带动胶带压板远离胶带粘板,胶带夹紧空间变大,第一升降气缸带动第一升降板上移,此时胶带粘板脱离与胶带之间的粘接向上运动复位,第一横向平移气缸带动第一平移板向第二分度盘靠近,展开的胶带直接粘在工件上,然后第四横向平移气缸带动第三

平移板往工件的中心方向移动,将胶带突出于工件下方的部分往工件内部弯折,再由第二升降气缸带动第二升降板上移,使得胶带弯折的部分向上抬起,此时第二气动手指将夹紧的胶带松开,最后由第三升降气缸带动上压轮向上移动,将胶带的端部向上弯折并紧贴在工件的内侧壁,而胶带的上部分则由第一纵向平移气缸带动第一气动手指靠近胶带,通过第一气动手指带动剪钳活动将位于胶带粘板下方的胶带剪断,然后第三横向平移气缸带动刮胶块将胶带突出于工件的上部分往工件的中心方向弯折,使得胶带粘在胶带的顶侧,如此利用胶带完成对工件的初步包胶。

7.作为上述技术方案的进一步改进,所述压胶机构包括压胶基座、压胶升降气缸、压胶升降板、压胶平移气缸、安装板与下压轮,所述压胶升降气缸连接于所述压胶基座上,所述压胶升降板设置于所述压胶升降气缸上,所述压胶升降气缸可带动所述压胶升降板上下运动,所述压胶平移气缸连接于所述压胶升降板上,所述安装板设置于所述压胶平移气缸上,所述压胶平移气缸可带动所述安装板靠近或远离所述包胶工件输送装置,所述下压轮连接于所述安装板的底侧。在包胶工序中,胶带突出工件的上部分向胶带的中部弯折,在压胶工序中,则由压胶升降气缸将、压胶平移气缸带动安装板向工件的中心平移后下降,使得下压轮将胶带再向下弯折,使得胶带紧压在工件的内侧壁,完成对工件的包裹缠绕。

8.作为上述技术方案的进一步改进,所述工件定位机构包括拉紧平移气缸、拉紧平移板、拉紧升降气缸、拉紧板、压紧安装架、压紧升降气缸与压紧板,所述拉紧平移气缸与所述压紧安装架均连接于所述包胶工件输送装置上,所述拉紧平移板设置于所述拉紧平移气缸上,所述拉紧平移气缸可带动所述拉紧平移板靠近或远离所述包胶工件输送装置的中心线,所述拉紧升降气缸连接于所述拉紧平移板上,所述拉紧板设置于所述拉紧升降气缸上,所述拉紧升降气缸可带动所述拉紧板上下运动,所述压紧升降气缸连接于所述压紧安装架上,所述压紧板设置于所述压紧升降气缸上,所述压紧升降气缸可带动所述压紧板上下运动。工件放置到包胶工件输送装置后,拉紧平移气缸、拉紧升降气缸可分别带动拉紧板平移、上下运动,当移动至包胶单元旁侧时,拉紧板平移至工件上方,亦即线圈的中部上方,然后下降伸入到线圈内,再往回拉,将工件拉紧在定位治具内,从而将工件定位在定位治具内,再利用压紧升降气缸带动压紧板下移,将工件压紧在定位治具内,提高包胶的质量。

9.作为上述技术方案的进一步改进,所述工件移送机构包括移送安装架、移送平移电动导轨、移送平移板、移送升降电动导轨、移送升降板、移送驱动电机、移送旋转板、移送气动手指、拉线基座、拉线滑板、拉线气动手指,所述移送安装架位于所述包胶工件输送装置与所述成型工件输送装置之间,所述移送平移电动导轨连接于所述移送安装架上,所述移送平移板设置于所述移送平移电动导轨上,所述移送平移电动导轨可带动所述移送平移板在所述包胶工件输送装置与所述成型工件输送装置之间来回运动,移送升降电动导轨连接于所述移送平移板上,所述移送升降板设置于所述移送升降电动导轨上,所述移送升降电动导轨可带动所述移送升降板上下运动,所述移送驱动电机连接于所述移送升降板上,所述移送旋转板设置于所述移送驱动电机上,所述移送驱动电机可带动所述移送旋转板旋转,所述移送旋转板的旋转轴线与所述移送平移板的运动方向相互平行,所述移送气动手指连接于所述移送旋转板上,所述拉线基座位于所述移送气动手指的下方,所述拉线滑板滑动连接于所述拉线基座上,所述拉线滑板可在所述拉线基座上斜向滑动,所述拉线气动手指连接于所述拉线基座上,所述搪锡机构包括搪锡固定座、超声波搪锡机与锡炉,所述搪

锡固定座位于所述移送安装架的旁侧,所述超声波搪锡机连接于所述搪锡固定座上,所述锡炉连接于所述超声波搪锡机上。移送气动手指在移送平移电动导轨、移送升降电动导轨的带动下可分别作平移、上下运动,将包胶工件输送装置上的工件移送至成型工件输送装置上,在移送的过程中,工件先经过拉线基座,放下工件并由拉线气动手指夹紧工件的线端,然后上移工件,在上移的过程中接线滑板在接线基座上倾斜向上,以调整线端的朝向,从而平直地拉出工件上的线端,拉线气动手指松开线端后,接线滑板在重力的作用下向下滑移复位,然后工件经过搪锡机构,移送驱动电机可带动移送气动手指旋转,从而调整工件的位置,使得工件的线端朝下地浸入在锡炉内,锡炉内装有熔融的锡液,超声波搪锡机可使线端表面的氧化层被剥碎并被带走,使锡液能牢固地附着在线端表面,最后将工件移出锡炉。

10.作为上述技术方案的进一步改进,所述线材折弯机构包括折弯基座、折弯平移气缸、折弯平移板、折弯驱动电机、折弯气动手指、折弯夹板,所述折弯平移气缸连接于所述折弯基座上,所述折弯平移板设置于所述折弯平移气缸上,所述折弯平移气缸可带动所述折弯平移板沿水平方向平移运动,所述折弯驱动电机连接于所述折弯平移板上,所述折弯气动手指设置于所述折弯驱动电机上,所述折弯驱动电机可带动所述折弯气动手指旋转,所述折弯气动手指的旋转轴线与所述折弯平移板的运动方向相互平行,两个所述折弯夹板连接于所述折弯气动手指的活动端,所述折弯气动手指可带动两个所述折弯夹板相互靠近或相互远离。工件被移出锡炉后经过折弯基座,折弯平移气缸带动折弯气动手指向工件方向移动,利用折弯气动手指上的折弯夹板对工件的线端施压,使得工件折弯,然后可将工件放在两个折弯夹板之间,由两个折弯夹板夹紧,折弯驱动电机启动,带动工件旋转,将工件反转180度后,再由移送气动手指重新夹紧工件,最后移送至成型工件输送装置上。

11.作为上述技术方案的进一步改进,所述线材成型机构包括成型基座、成型纵向平移电动导轨、成型纵向平移板、成型横向平移电动导轨、成型横向平移板、成型升降电动导轨、成型升降板、成型驱动电机、成型气动手指、第一压料安装座、第一压料升降气缸与压料杆,所述成型基座位于所述包胶工件输送装置的旁侧,所述成型纵向平移电动导轨连接于所述成型基座上,所述成型纵向平移板设置于所述成型纵向平移电动导轨上,所述成型纵向平移电动导轨可带动所述成型纵向平移板沿水平方向平移运动,所述成型横向平移电动导轨连接于所述成型纵向平移板上,所述成型横向平移板设置于所述成型横向平移电动导轨上,所述成型横向平移电动导轨可带动所述成型横向平移板沿水平方向平移运动,所述成型纵向平移板的运动方向与所述成型横向平移板的运动方向相互垂直,所述成型升降电动导轨连接于所述成型横向平移板上,所述成型升降板设置于所述成型升降电动导轨上,所述成型升降电动导轨可带动所述成型升降板上下运动,所述成型驱动电机连接于所述成型升降板上,所述成型气动手指设置于所述成型驱动电机上,所述成型驱动电机可带动所述成型气动手指旋转,所述成型气动手指的旋转方向沿竖直方向延伸,所述第一压料安装座连接于所述成型基座上,所述第一压料升降气缸连接于所述第一压料安装座上,所述压料杆设置于所述第一压料升降气缸上,所述第一压料升降气缸可带动所述压料杆上下运动。工件移送至第一压料安装座旁侧时,第一压料升降气缸带动压料杆下压,压紧工件,避免在对工件上的线端进行折弯成型时工件跟随移动而影响线材成型质量,成型气动手指可在成型纵向平移电动导轨、成型横向平移电动导轨、成型升降电动导轨的带动下分别作纵

向平移、横向平移与上下运动,并且成型驱动电机还可带动成型气动手指自转,从而对线端进行扭转折弯,如此利用成型气动手指夹取工件的线端后,对线端进行三维方向上的任意折弯成型。

12.作为上述技术方案的进一步改进,所述线材剪切机构包括剪线基座、剪线纵向平移电动导轨、剪线纵向平移板、剪线横向平移电动导轨、剪线横向平移板、剪线升降电动导轨、剪线升降板、剪线气动手指、第二压料安装座、第二压料升降气缸与压料块,所述剪线基座位于所述包胶工件输送装置的旁侧,所述剪线纵向平移电动导轨连接于所述剪线基座上,所述剪线纵向平移板设置于所述剪线纵向平移电动导轨上,所述剪线纵向平移电动导轨可带动所述剪线纵向平移板沿水平方向平移运动,所述剪线横向平移电动导轨连接于所述剪线纵向平移板上,所述剪线横向平移板设置于所述剪线横向平移电动导轨上,所述剪线横向平移电动导轨可带动所述剪线横向平移板沿水平方向平移运动,所述剪线纵向平移板的运动方向与所述剪线横向平移板的运动方向相互垂直,所述剪线升降电动导轨连接于所述剪线横向平移板上,所述剪线升降板设置于所述剪线升降电动导轨上,所述剪线升降电动导轨可带动所述剪线升降板上下运动,所述剪线气动手指连接于所述剪线升降板上,所述第二压料安装座连接于所述剪线基座上,所述第二压料升降气缸连接于所述第二压料安装座上,所述压料块设置于所述第二压料升降气缸上,所述第二压料升降气缸可带动所述压料块上下运动。工件移送至第二压料安装座旁侧时,第二压料升降气缸带动压料块下压,压紧工件,避免在对工件上的线端进行剪切时工件跟随移动而影响剪线质量,剪线气动手指可在剪线纵向平移电动导轨、剪线横向平移电动导轨、剪线升降电动导轨的带动下分别作纵向平移、横向平移与上下运动,从而移动定位至工件的线端处并利用剪线气动手指夹紧剪断多余的线端。

13.作为上述技术方案的进一步改进,所述焊锡上料机构包括焊锡上料架、上料平移电动导轨、上料平移板、上料升降电动导轨、上料升降板、上料气动手指,所述焊锡上料架位于所述焊锡上料输送带与焊锡工件输送装置之间,所述上料平移电动导轨连接于所述焊锡上料架上,所述上料平移板设置于所述上料平移电动导轨上,所述上料平移电动导轨可带动所述上料平移板在所述焊锡上料输送带与所述焊锡工件输送装置之间来回运动,所述上料升降电动导轨连接于所述上料平移板上,所述上料升降板设置于所述上料升降电动导轨上,所述上料升降电动导轨可带动所述上料升降板上下运动,所述上料气动手指连接于所述上料升降板上,所述焊锡下料机构包括焊锡下料架、下料平移电动导轨、下料平移板、下料升降电动导轨、下料升降板、下料气动手指,所述焊锡下料架位于所述焊锡下料输送带与焊锡工件输送装置之间,所述下料平移电动导轨连接于所述焊锡下料架上,所述下料平移板设置于所述下料平移电动导轨上,所述下料平移电动导轨可带动所述下料平移板在所述焊锡下料输送带与所述焊锡工件输送装置之间来回运动,所述下料升降电动导轨连接于所述下料平移板上,所述下料升降板设置于所述下料升降电动导轨上,所述下料升降电动导轨可带动所述下料升降板上下运动,所述下料气动手指连接于所述下料升降板上。将剪线后的工件放在焊锡上料输送带上,上料气动手指可在上料平移电动导轨、上料升降气缸的带动下分别作平移、上下运动,从而将焊锡上料输送带上的工件夹取移送至焊锡工件输送装置上,同样的,下料气动手指可在下料平移电动导轨、下料升降电动导轨的带动下分别作平移、上下运动,从而将焊锡工件输送装置上完成焊锡的工件移送至焊锡下料输送带处下

料。

14.作为上述技术方案的进一步改进,所述焊锡机构包括机械臂与焊枪,所述焊枪连接于所述机械臂上。机械臂可带动焊枪作三维方向上的移动,利用焊枪对工件进行焊锡操作。

附图说明

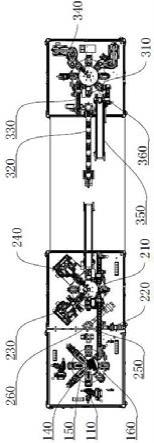

15.图1是本发明的整体俯视图;图2是本发明的包胶机构立体图;图3是本发明的压胶机构与工件定位机构立体图;图4是本发明的工件移送机构、搪锡机构、线材折弯机构、拉线气动手指的立体图;图5是本发明的线材成型机构立体图;图6是本发明的线材剪切机构立体图;图7是本发明的焊锡上料机构、焊锡下料机构、焊锡上料输送带与焊锡下料输送带的立体图;图8是本发明的焊锡机构立体图。

16.附图中:110

‑

包胶机构、121

‑

包胶基座、122

‑

第一横向平移气缸、123

‑

第一平移板、124

‑

第一升降气缸、125

‑

第一升降板、126

‑

胶带放卷轮、127

‑

胶带粘板、128

‑

第一纵向平移气缸、129

‑

第一气动手指、130

‑

剪钳、131

‑

第二横向平移气缸、132

‑

胶带压板、133

‑

第三横向平移气缸、134

‑

刮胶块、135

‑

第二升降气缸、136

‑

第四横向平移气缸、137

‑

第二气动手指、138

‑

第三升降气缸、139

‑

上压轮、140

‑

压胶机构、141

‑

压胶基座、142

‑

压胶升降气缸、143

‑

压胶平移气缸、144

‑

安装板、145

‑

下压轮、150

‑

工件定位机构、151

‑

拉紧平移气缸、152

‑

拉紧升降气缸、153

‑

拉紧板、154

‑

压紧安装架、155

‑

压紧升降气缸、156

‑

压紧板、160

‑

包胶工件输送装置、210

‑

成型工件输送装置、220

‑

线材折弯机构、221

‑

折弯基座、222

‑

折弯平移气缸、223

‑

折弯驱动电机、224

‑

折弯气动手指、225

‑

折弯夹板、230

‑

线材成型机构、231

‑

成型基座、232

‑

成型纵向平移电动导轨、233

‑

成型横向平移电动导轨、234

‑

成型升降电动导轨、235

‑

成型驱动电机、236

‑

成型气动手指、237

‑

第一压料安装座、238

‑

第一压料升降气缸、239

‑

压料杆、240

‑

线材剪切机构、241

‑

剪线基座、242

‑

剪线纵向平移电动导轨、243

‑

剪线横向平移电动导轨、244

‑

剪线升降电动导轨、245

‑

剪线气动手指、246

‑

第二压料安装座、247

‑

第二压料升降气缸、248

‑

压料块、250

‑

工件移送机构、251

‑

移送安装架、252

‑

移送平移电动导轨、253

‑

移送升降电动导轨、254

‑

移送驱动电机、255

‑

移送气动手指、256

‑

拉线基座、257

‑

拉线滑板、258

‑

拉线气动手指、260

‑

搪锡机构、261

‑

搪锡固定座、262

‑

超声波搪锡机、263

‑

锡炉、310

‑

焊锡工件输送装置、320

‑

焊锡上料输送带、330

‑

焊锡上料机构、331

‑

焊锡上料架、332

‑

上料平移电动导轨、333

‑

上料升降电动导轨、334

‑

上料气动手指、340

‑

焊锡机构、341

‑

机械臂、342

‑

焊枪、350

‑

焊锡下料输送带、360

‑

焊锡下料机构、361

‑

焊锡下料架、362

‑

下料平移电动导轨、363

‑

下料升降电动导轨、364

‑

下料气动手指。

具体实施方式

17.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发

明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,文中所提到的所有连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少连接辅件,来组成更优的连接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

18.参照图1,一种变压器组装线,包括:包胶机,其包括包胶工件输送装置160与包胶单元,所述包胶单元位于所述包胶工件输送装置160的旁侧,所述包胶单元沿所述包胶工件输送装置160的输送方向排列有若干个,所述包胶单元包括沿所述包胶工件输送装置160输送方向依次设置的包胶机构110与压胶机构140,所述包胶工件输送装置160上正对所述包胶机构110与所述压胶机构140的位置均设置有工件定位机构150;线材成型机,其包括成型工件输送装置210、线材折弯机构220、线材成型机构230、线材剪切机构240、工件移送机构250与搪锡机构260,所述线材折弯机构220、所述线材成型机构230与所述线材剪切机构240沿所述成型工件输送装置210的输送方向依次排列于所述成型工件输送装置210的旁侧,所述工件移送机构250位于所述包胶工件输送装置160与所述成型工件输送装置210之间,所述搪锡机构260位于所述工件移送机构250的旁侧;焊锡机,其包括焊锡工件输送装置310、焊锡上料输送带320、焊锡上料机构330、焊锡机构340、焊锡下料输送带350与焊锡下料机构360,所述焊锡上料输送带320、所述焊锡机构340与所述焊锡下料输送带350沿所述焊锡工件输送装置310的输送方向依次排列于所述焊锡工件输送装置310的旁侧,所述焊锡上料机构330位于所述焊锡上料输送带320与所述焊锡工件输送装置310之间,所述焊锡下料机构360位于所述焊锡下料输送带350与所述焊锡工件输送装置310之间。

19.由上述可知,包胶工件输送装置160、成型工件输送装置210与焊锡工件输送装置310均用于对工件进行输送,当需要对工件进行组装时,将工件放在包胶工件输送装置160上,工件依次经过包胶机构110与压胶机构140,工件定位机构150则可对经过包胶机构110与压胶机构140的工件进行压紧定位,工件经过包胶机构110时,由包胶机构110对工件进行包胶,工件经过压胶机构140时,压胶机构140对包绕在工件上的胶带压紧在工件上,如包胶单元有多个时,则可由多个包胶机构110重复进行包胶、压胶工序,以实现在工件上包绕多圈胶带,提高包胶效果,然后由工件移送机构250将包胶工件输送装置160上完成包胶的工件移送至成型工件输送装置210上,在工件移送的过程中经过搪锡机构260,可在搪锡机构260处对工件进行搪锡,然后工件放置在成型工件输送装置210上,工件依次经过线材折弯机构220、线材成型机构230、线材剪切机构240,线材折弯机构220可对工件上的线端进行折弯,便于后续对线端的操作,线材成型机构230可将线端卷绕在工件上,如将线圈的线端卷绕在插板的弯钩上,线材剪切机构240可将卷绕后多出的线端剪断,然后可取出剪线完成后的工件,将其放置到焊锡上料输送带320上,焊锡上料机构330可将焊锡上料输送带320上的工件逐个移送至焊锡上料输送装置上,焊锡上料输送装置上的工件经过焊锡机构340时,由焊锡机构340对工件进行焊锡,焊锡完成后,焊锡下料机构360将工件取出至焊锡下料输送带350上,如此完成整个组装过程,因此,整个变压器组装过程减少了人工操作,由机械动作代替了工人的重复性操作,提高了整个生产效率,减少了由于工人失误、不熟练操作等带来的产品质量问题,极大地提高生产效益。

20.包胶机构110主要用于将胶带拉出,并将工件包裹缠绕,如图2所示,在本实施例

中,所述包胶机构110包括包胶基座121、第一横向平移气缸122、第一平移板123、第一升降气缸124、第一升降板125、胶带放卷轮126、胶带粘板127、第一纵向平移气缸128、第二平移板、第一气动手指129、第二横向平移气缸131、胶带压板132、第三横向平移气缸133、刮胶块134、第二升降气缸135、第二升降板、第四横向平移气缸136、第三平移板、第二气动手指137、第三升降气缸138与上压轮139,所述第一横向平移气缸122连接于所述包胶基座121上,所述第一平移板123设置于所述第一横向平移气缸122上,所述第一横向平移气缸122可带动所述第一平移板123靠近或远离所述包胶工件输送装置160,所述第一升降气缸124与所述第二升降气缸135上下间隔地连接于所述第一平移板123上,所述第一升降板125设置于所述第一升降气缸124上,所述第一升降气缸124可带动所述第一升降板125上下运动,所述胶带放卷轮126、所述胶带粘板127、所述第一纵向平移气缸128与所述第二横向平移气缸131均连接于所述第一升降板125上,所述第二平移板设置于所述第一纵向平移气缸128上,所述第一纵向平移气缸128可带动所述第二平移板靠近或远离所述胶带粘板127,所述第一气动手指129连接于所述第二平移板上,所述第一气动手指129的活动端连接有剪钳130,所述剪钳130位于所述胶带粘板127的下方,所述胶带压板132设置于所述第二横向平移气缸131上,所述第二横向平移气缸131可带动所述胶带压板132靠近或远离所述胶带粘板127,所述胶带压板132与所述胶带粘板127之间形成胶带夹紧空间,所述第三横向平移气缸133固定于所述第二横向平移气缸131上,所述刮胶块134设置于所述第三横向平移气缸133上,所述刮胶块134位于所述胶带压板132的下方,所述第三横向平移气缸133可带动所述刮胶块134靠近或远离所述包胶工件输送装置160,所述第三横向平移气缸133可带动所述刮胶块134所述第二升降板设置于所述第二升降气缸135上,所述第二升降气缸135可带动所述第二升降板上下运动,所述第四横向平移气缸136连接于所述第二升降板上,所述第三平移板设置于所述第四横向平移气缸136上,所述第四横向平移气缸136可带动所述第三平移板靠近或远离所述包胶工件输送装置160,所述第二气动手指137与所述第三升降气缸138均连接于所述第三平移板上,所述第二气动手指137位于所述胶带夹紧空间的下方,所述第三升降气缸138位于所述第二气动手指137远离所述包胶工件输送装置160的一侧,所述上压轮139设置于所述第三升降气缸138上,所述第三升降气缸138可带动所述上压轮139上下运动。外设的胶带可放置在胶带放卷轮126上,当需要对工件进行包胶时,通过第二横向平移气缸131可将胶带压板132压向胶带粘板127,胶带夹紧空间变小,从胶带放卷轮126上放出的胶带被压在胶带粘板127上,然后第一升降气缸124带动第一升降板125下移,使得从胶带夹紧空间突出的胶带进入到第二气动手指137,第二气动手指137的活动端将胶带夹紧,接着第二横向平移气缸131带动胶带压板132远离胶带粘板127,胶带夹紧空间变大,第一升降气缸124带动第一升降板125上移,此时胶带粘板127脱离与胶带之间的粘接向上运动复位,第一横向平移气缸122带动第一平移板123向第二分度盘靠近,展开的胶带直接粘在工件上,然后第四横向平移气缸136带动第三平移板往工件的中心方向移动,将胶带突出于工件下方的部分往工件内部弯折,再由第二升降气缸135带动第二升降板上移,使得胶带弯折的部分向上抬起,此时第二气动手指137将夹紧的胶带松开,最后由第三升降气缸138带动上压轮139向上移动,将胶带的端部向上弯折并紧贴在工件的内侧壁,而胶带的上部分则由第一纵向平移气缸128带动第一气动手指129靠近胶带,通过第一气动手指129带动剪钳130活动将位于胶带粘板127下方的胶带剪断,然后第三横向平移气缸133带动刮胶块134将胶带

突出于工件的上部分往工件的中心方向弯折,使得胶带粘在胶带的顶侧,如此利用胶带完成对工件的初步包胶。

21.所述胶带粘板127正对所述胶带压板132的一侧面上下间隔设置有第一凸条与第二凸条,以所述第一凸条正对所述胶带压板132一侧面所在的平面为粘胶面,所述第二凸条正对所述胶带压板132的一侧面与所述粘胶面共面,所述胶带压板132背对所述胶带压板132的一侧面设置有伸缩气缸,所述第一凸条与所述第二凸条之间设置有压胶块,所述伸缩气缸的活动端穿过所述胶带压板132并连接于所述压胶块,所述伸缩气缸可带动所述压胶块远离或平齐于所述粘胶面。胶带粘板127粘在凸出的第一凸条与第二凸条上,可减少粘接的面积,更容易将胶带与胶带粘板127分离、更好地保持胶带的粘性,而可与粘胶面齐平或远离的压胶块则可灵活地增加或减少对胶带的接触面积,当胶带压板132将胶带压在胶带粘板127时,此时压胶块与粘胶面平齐,胶带可粘在压胶块上,当胶带的一端被第二气动手指137夹紧后,压胶块即可远离粘胶面,然后第一升降气缸124带动第一升降板125上移,如此可巧妙地实现对胶带夹持拉出后与胶带轻松地相互分离。

22.压胶机构140主要用于对经过包胶机构110包胶后的工件上的胶带下压,使得胶带对工件进行包裹缠绕,如图3所示,在本实施例中,所述压胶机构140包括压胶基座141、压胶升降气缸142、压胶升降板、压胶平移气缸143、安装板144与下压轮145,所述压胶升降气缸142连接于所述压胶基座141上,所述压胶升降板设置于所述压胶升降气缸142上,所述压胶升降气缸142可带动所述压胶升降板上下运动,所述压胶平移气缸143连接于所述压胶升降板上,所述安装板144设置于所述压胶平移气缸143上,所述压胶平移气缸143可带动所述安装板144靠近或远离所述包胶工件输送装置160,所述下压轮145连接于所述安装板144的底侧。在包胶工序中,胶带突出工件的上部分向胶带的中部弯折,在压胶工序中,则由压胶升降气缸142将、压胶平移气缸143带动安装板144向工件的中心平移后下降,使得下压轮145将胶带再向下弯折,使得胶带紧压在工件的内侧壁,完成对工件的包裹缠绕。

23.工件定位机构150主要用于对放置于定位治具内的工件定位、压紧,如图4所示,在本实施例中,所述工件定位机构150包括拉紧平移气缸151、拉紧平移板、拉紧升降气缸152、拉紧板153、压紧安装架154、压紧升降气缸155与压紧板156,所述拉紧平移气缸151与所述压紧安装架154均连接于所述包胶工件输送装置160上,所述拉紧平移板设置于所述拉紧平移气缸151上,所述拉紧平移气缸151可带动所述拉紧平移板靠近或远离所述包胶工件输送装置160的中心线,所述拉紧升降气缸152连接于所述拉紧平移板上,所述拉紧板153设置于所述拉紧升降气缸152上,所述拉紧升降气缸152可带动所述拉紧板153上下运动,所述压紧升降气缸155连接于所述压紧安装架154上,所述压紧板156设置于所述压紧升降气缸155上,所述压紧升降气缸155可带动所述压紧板156上下运动。工件放置到包胶工件输送装置160后,拉紧平移气缸151、拉紧升降气缸152可分别带动拉紧板153平移、上下运动,当移动至包胶单元旁侧时,拉紧板153平移至工件上方,亦即线圈的中部上方,然后下降伸入到线圈内,再往回拉,将工件拉紧在定位治具内,从而将工件定位在定位治具内,再利用压紧升降气缸155带动压紧板156下移,将工件压紧在定位治具内,提高包胶的质量。

24.工件移送机构250主要用于将包胶工件输送装置160上完成包胶工序的工件移送至成型工件输送装置210上,在本实施例中,所述工件移送机构250包括移送安装架251、移送平移电动导轨252、移送平移板、移送升降电动导轨253、移送升降板、移送驱动电机254、

移送旋转板、移送气动手指255、拉线基座256、拉线滑板257、拉线气动手指258,所述移送安装架251位于所述包胶工件输送装置160与所述成型工件输送装置210之间,所述移送平移电动导轨252连接于所述移送安装架251上,所述移送平移板设置于所述移送平移电动导轨252上,所述移送平移电动导轨252可带动所述移送平移板在所述包胶工件输送装置160与所述成型工件输送装置210之间来回运动,移送升降电动导轨253连接于所述移送平移板上,所述移送升降板设置于所述移送升降电动导轨253上,所述移送升降电动导轨253可带动所述移送升降板上下运动,所述移送驱动电机254连接于所述移送升降板上,所述移送旋转板设置于所述移送驱动电机254上,所述移送驱动电机254可带动所述移送旋转板旋转,所述移送旋转板的旋转轴线与所述移送平移板的运动方向相互平行,所述移送气动手指255连接于所述移送旋转板上,所述拉线基座256位于所述移送气动手指255的下方,所述拉线滑板257滑动连接于所述拉线基座256上,所述拉线滑板257可在所述拉线基座256上斜向滑动,所述拉线气动手指258连接于所述拉线基座256上,所述搪锡机构260包括搪锡固定座261、超声波搪锡机262与锡炉263,所述搪锡固定座261位于所述移送安装架251的旁侧,所述超声波搪锡机262连接于所述搪锡固定座261上,所述锡炉263连接于所述超声波搪锡机262上。移送气动手指255在移送平移电动导轨252、移送升降电动导轨253的带动下可分别作平移、上下运动,将包胶工件输送装置160上的工件移送至成型工件输送装置210上,在移送的过程中,工件先经过拉线基座256,放下工件并由拉线气动手指258夹紧工件的线端,然后上移工件,在上移的过程中接线滑板在接线基座上倾斜向上,以调整线端的朝向,从而平直地拉出工件上的线端,拉线气动手指258松开线端后,接线滑板在重力的作用下向下滑移复位,然后工件经过搪锡机构260,移送驱动电机254可带动移送气动手指255旋转,从而调整工件的位置,使得工件的线端朝下地浸入在锡炉263内,锡炉263内装有熔融的锡液,超声波搪锡机262可使线端表面的氧化层被剥碎并被带走,使锡液能牢固地附着在线端表面,最后将工件移出锡炉263。

25.线材折弯机构220主要用于对送往成型工件输送装置210处的工件线端先进行折弯,以方便后续的加工操作,在本实施例中,所述线材折弯机构220包括折弯基座221、折弯平移气缸222、折弯平移板、折弯驱动电机223、折弯气动手指224、折弯夹板225,所述折弯平移气缸222连接于所述折弯基座221上,所述折弯平移板设置于所述折弯平移气缸222上,所述折弯平移气缸222可带动所述折弯平移板沿水平方向平移运动,所述折弯驱动电机223连接于所述折弯平移板上,所述折弯气动手指224设置于所述折弯驱动电机223上,所述折弯驱动电机223可带动所述折弯气动手指224旋转,所述折弯气动手指224的旋转轴线与所述折弯平移板的运动方向相互平行,两个所述折弯夹板225连接于所述折弯气动手指224的活动端,所述折弯气动手指224可带动两个所述折弯夹板225相互靠近或相互远离。工件被移出锡炉263后经过折弯基座221,折弯平移气缸222带动折弯气动手指224向工件方向移动,利用折弯气动手指224上的折弯夹板225对工件的线端施压,使得工件折弯,然后可将工件放在两个折弯夹板225之间,由两个折弯夹板225夹紧,折弯驱动电机223启动,带动工件旋转,将工件反转180度后,再由移送气动手指255重新夹紧工件,最后移送至成型工件输送装置210上。

26.线材成型机构230主要用于将工件的线端折弯成型,如线圈的线端搭在插板上,如图5所示,在本实施例中,所述线材成型机构230包括成型基座231、成型纵向平移电动导轨

232、成型纵向平移板、成型横向平移电动导轨233、成型横向平移板、成型升降电动导轨234、成型升降板、成型驱动电机235、成型气动手指236、第一压料安装座237、第一压料升降气缸238与压料杆239,所述成型基座231位于所述包胶工件输送装置160的旁侧,所述成型纵向平移电动导轨232连接于所述成型基座231上,所述成型纵向平移板设置于所述成型纵向平移电动导轨232上,所述成型纵向平移电动导轨232可带动所述成型纵向平移板沿水平方向平移运动,所述成型横向平移电动导轨233连接于所述成型纵向平移板上,所述成型横向平移板设置于所述成型横向平移电动导轨233上,所述成型横向平移电动导轨233可带动所述成型横向平移板沿水平方向平移运动,所述成型纵向平移板的运动方向与所述成型横向平移板的运动方向相互垂直,所述成型升降电动导轨234连接于所述成型横向平移板上,所述成型升降板设置于所述成型升降电动导轨234上,所述成型升降电动导轨234可带动所述成型升降板上下运动,所述成型驱动电机235连接于所述成型升降板上,所述成型气动手指236设置于所述成型驱动电机235上,所述成型驱动电机235可带动所述成型气动手指236旋转,所述成型气动手指236的旋转方向沿竖直方向延伸,所述第一压料安装座237连接于所述成型基座231上,所述第一压料升降气缸238连接于所述第一压料安装座237上,所述压料杆239设置于所述第一压料升降气缸238上,所述第一压料升降气缸238可带动所述压料杆239上下运动。工件移送至第一压料安装座237旁侧时,第一压料升降气缸238带动压料杆239下压,压紧工件,避免在对工件上的线端进行折弯成型时工件跟随移动而影响线材成型质量,成型气动手指236可在成型纵向平移电动导轨232、成型横向平移电动导轨233、成型升降电动导轨234的带动下分别作纵向平移、横向平移与上下运动,并且成型驱动电机235还可带动成型气动手指236自转,从而对线端进行扭转折弯,如此利用成型气动手指236夹取工件的线端后,对线端进行三维方向上的任意折弯成型。

27.线材剪切机构240主要用于对工件上成型后多出的线端进行裁剪,如图6所示,在本实施例中,所述线材剪切机构240包括剪线基座241、剪线纵向平移电动导轨242、剪线纵向平移板、剪线横向平移电动导轨243、剪线横向平移板、剪线升降电动导轨244、剪线升降板、剪线气动手指245、第二压料安装座246、第二压料升降气缸247与压料块248,所述剪线基座241位于所述包胶工件输送装置160的旁侧,所述剪线纵向平移电动导轨242连接于所述剪线基座241上,所述剪线纵向平移板设置于所述剪线纵向平移电动导轨242上,所述剪线纵向平移电动导轨242可带动所述剪线纵向平移板沿水平方向平移运动,所述剪线横向平移电动导轨243连接于所述剪线纵向平移板上,所述剪线横向平移板设置于所述剪线横向平移电动导轨243上,所述剪线横向平移电动导轨243可带动所述剪线横向平移板沿水平方向平移运动,所述剪线纵向平移板的运动方向与所述剪线横向平移板的运动方向相互垂直,所述剪线升降电动导轨244连接于所述剪线横向平移板上,所述剪线升降板设置于所述剪线升降电动导轨244上,所述剪线升降电动导轨244可带动所述剪线升降板上下运动,所述剪线气动手指245连接于所述剪线升降板上,所述第二压料安装座246连接于所述剪线基座241上,所述第二压料升降气缸247连接于所述第二压料安装座246上,所述压料块248设置于所述第二压料升降气缸247上,所述第二压料升降气缸247可带动所述压料块248上下运动。工件移送至第二压料安装座246旁侧时,第二压料升降气缸247带动压料块248下压,压紧工件,避免在对工件上的线端进行剪切时工件跟随移动而影响剪线质量,剪线气动手指245可在剪线纵向平移电动导轨242、剪线横向平移电动导轨243、剪线升降电动导轨244

的带动下分别作纵向平移、横向平移与上下运动,从而移动定位至工件的线端处并利用剪线气动手指245夹紧剪断多余的线端。在实际应用中,此处同样可设置对工件移送的机构,即利用可平移与上下移动的气动夹指将工件从成型工件输送装置210上移出,然后对产品进行人工检测。

28.焊锡上料机构330用于将工件上料至焊锡工件输送装置310处,而焊锡下料机构360则用于将工件从焊锡工件输送装置310处下料移出,如图7所示,所述焊锡上料机构330包括焊锡上料架331、上料平移电动导轨332、上料平移板、上料升降电动导轨333、上料升降板、上料气动手指334,所述焊锡上料架331位于所述焊锡上料输送带320与焊锡工件输送装置310之间,所述上料平移电动导轨332连接于所述焊锡上料架331上,所述上料平移板设置于所述上料平移电动导轨332上,所述上料平移电动导轨332可带动所述上料平移板在所述焊锡上料输送带320与所述焊锡工件输送装置310之间来回运动,所述上料升降电动导轨333连接于所述上料平移板上,所述上料升降板设置于所述上料升降电动导轨333上,所述上料升降电动导轨333可带动所述上料升降板上下运动,所述上料气动手指334连接于所述上料升降板上,所述焊锡下料机构360包括焊锡下料架361、下料平移电动导轨362、下料平移板、下料升降电动导轨363、下料升降板、下料气动手指364,所述焊锡下料架361位于所述焊锡下料输送带350与焊锡工件输送装置310之间,所述下料平移电动导轨362连接于所述焊锡下料架361上,所述下料平移板设置于所述下料平移电动导轨362上,所述下料平移电动导轨362可带动所述下料平移板在所述焊锡下料输送带350与所述焊锡工件输送装置310之间来回运动,所述下料升降电动导轨363连接于所述下料平移板上,所述下料升降板设置于所述下料升降电动导轨363上,所述下料升降电动导轨363可带动所述下料升降板上下运动,所述下料气动手指364连接于所述下料升降板上。将剪线后的工件放在焊锡上料输送带320上,上料气动手指334可在上料平移电动导轨332、上料升降气缸的带动下分别作平移、上下运动,从而将焊锡上料输送带320上的工件夹取移送至焊锡工件输送装置310上,同样的,下料气动手指364可在下料平移电动导轨362、下料升降电动导轨363的带动下分别作平移、上下运动,从而将焊锡工件输送装置310上完成焊锡的工件移送至焊锡下料输送带350处下料。

29.作为焊锡机构340的进一步实施例,如图8所示,所述焊锡机构340包括机械臂341与焊枪342,所述焊枪342连接于所述机械臂341上。机械臂341可带动焊枪342作三维方向上的移动,利用焊枪342对工件进行焊锡操作。

30.包胶工件输送装置160、成型工件输送装置210与焊锡工件输送装置310均用于对工件输送,在本实施例中,可用分度盘对工件进行环形输送,在分度盘上放置定位治具,工件可放置在定位治具内,而分度盘则可由旋转驱动件,如电机带动转动即可。

31.以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本申请权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1