一种复合硅材料和锂离子电池的制作方法

1.本发明涉及一种复合硅材料和锂离子电池,涉及锂离子电池技术领域。

背景技术:

2.近年来,消费类便携式电子产品的销量呈爆发式增长,作为消费类便携式电子产品的供电来源,锂离子电池的需求也越来越多,其中,为了解决产品“续航和充电焦虑”的问题,对锂离子电池能量密度的要求也越来越高。石墨作为目前最为成熟的碳基负极活性物质,其比容量已经基本充分发挥,而硅材料作为新兴的负极活性材料,其比容量高达4200mah/g,有助于提高锂离子电池的能量密度,基于现有的化学体系和材料,将碳基负极活性物质与硅材料混合作为负极活性物质是一种理想的方式。

3.但是,由于充电过程中碳基负极活性物质和硅材料的电位及极化程度不同,导致负极片中锂离子浓度分布不均,容易发生析锂的问题,析出的锂离子不仅会影响锂离子电池的循环性能,而且也会导致内部短路,随着热量的积累,容易发生热失控,影响锂离子电池的安全性;同时硅材料在充放电过程中体积膨胀较为严重,使电极材料在循环过程中结构崩塌,颗粒分化,导致活性材料之间、活性材料与集流体之间丧失电子导电能力,加之硅材料本身导电性差,最终导致不可逆容量损失,影响锂离子电池的循环性能。

技术实现要素:

4.本发明提供一种复合硅材料,用于缓解硅材料体积膨胀以及负极片析锂的问题,提高锂离子电池的循环性能和安全性。

5.本发明还提供一种锂离子电池,其包括上述复合硅材料,并且具备较高的能量密度、循环性能和安全性。

6.本发明第一方面提供一种复合硅材料,所述复合硅材料包括若干个基体颗粒和分散在所述基体颗粒之间的第一导电材料;

7.其中,所述基体颗粒包括硅材料和包覆在硅材料部分外表面的包覆层,所述包覆层包括al2o3和碳材料;

8.所述第一导电材料包括石墨烯和/或导电碳管。

9.本申请提供了一种复合硅材料,该复合硅材料包括若干个基体颗粒和分散在基体颗粒之间的第一导电材料,基体颗粒作为颗粒状固体,基体颗粒与基体颗粒之间存在空隙,第一导电材料分散在空隙中形成导电网络,从而提高硅材料的导电性,同时,第一导电材料所形成的导电网络还有助于束缚硅材料的膨胀,防止电极材料结构崩塌;基体颗粒包括硅材料和包覆在硅材料部分外表面的包覆层,即基体颗粒内部为硅材料,外表面为包覆层,包覆层中的al2o3不仅有助于提高硅材料表面的刚性,抑制硅材料的体积膨胀,而且还有助于抑制电解液在硅材料表面的分解,抑制sei膜的生长,缓解锂离子电池容量的损失,此外,al2o3还可提高硅负极于电解液中的浸润性,降低界面极化和粒子转移阻抗,不仅如此,al2o3能同电解液中的lipf6反应生成lipo2f2,而lipo2f2是优良的低阻抗、负极成膜电解液

添加剂,有利于在复合硅材料表面形成高电导低阻抗且高稳定性的界面膜,抑制了电解液氧化、电极结构破坏和电极极化的增加,有利于提高负极表面的动力学性能,改善锂离子电池的倍率性能,碳材料有助于提高包覆层和硅材料的导电性。本发明通过对硅材料的改进,提高了硅材料的导电性,降低了硅材料与碳基负极活性物质之间的电位和极化程度差异,避免了析锂问题的发生;同时还抑制了硅材料的体积膨胀、避免了锂离子电池容量的损失,提高了锂离子电池的循环性能;因此,本申请提供的复合硅材料在提高锂离子电池能量密度的基础上,可进一步提高锂离子电池的循环性能和安全性。

10.在一种实施方式中,为了进一步降低硅材料与碳基负极活性物质之间的电位和极化程度差异,以及进一步提高基体颗粒表面al2o3的浓度,本发明提出了一种双层包覆的方式,将碳、al2o3依次包覆在硅材料的外表面,并在al2o3中添加导电材料,具体地,所述包覆层包括第一包覆层和第二包覆层,所述第一包覆层和所述第二包覆层依次包覆在所述硅材料的部分外表面,所述第一包覆层包括碳,所述第二包覆层包括al2o3和第二导电材料。

11.需要注意的是,为了与分散在基体颗粒之间的第一导电材料加以区分,添加在包覆层中的导电材料为第二导电材料,本发明不对第二导电材料进行限制,其可以为本领域常规的具备导电能力的材料,例如,石墨烯、导电碳管、导电炭黑、石墨等,第二导电材料可以与第一导电材料相同或不同。

12.为了进一步说明上述复合硅材料的结构,本申请还提供了该复合硅材料的制备方法,具体地,所述复合硅材料通过如下制备方法制备得到:

13.将沥青包覆在所述硅材料的外表面,并煅烧得到表面包覆有第一包覆层的硅材料;

14.将表面包覆有第一包覆层的硅材料分散在第二包覆层浆液中,调节ph为4.5

‑

11.3,挥发所述第二包覆层浆液中的溶剂至固形物的质量分数为40

‑

55%,随后转移至反应釜中,继续升温至100

‑

200℃,搅拌1

‑

10h,得到基体颗粒前体,所述第二包覆层浆液包括铝盐和第二导电材料;

15.将所述基体颗粒前体在800

‑

1350℃下煅烧1

‑

10h,升高温度至1300

‑

1550℃继续煅烧1

‑

10h,得到所述基体颗粒;

16.将所述基体颗粒分散在第一导电浆液中,并造粒得到所述复合硅材料,所述第一导电浆液包括第一导电材料。

17.以下就该复合硅材料的制备方法进行详细介绍:

18.步骤1、将沥青包覆在所述硅材料的外表面,并煅烧得到表面包覆有第一包覆层的硅材料:

19.选取本领域常见的硅材料,例如硅单质、硅的氧化物、硅的碳化物、硅的氮化物中的一种或多种;

20.接着,将硅材料投入反应釜中,以沥青为包覆剂,将沥青包覆在硅材料的外表面,其中,沥青可以为煤系高温沥青或石油高温沥青,硅材料与沥青的质量比为(95

‑

85):(5

‑

15),进一步地,硅材料与沥青的质量比为90:10,待硅材料与沥青混合均匀后,在n2保护下煅烧,去除沥青中的水分和可挥发物质,得到表面包覆有第一包覆层的硅材料;

21.此外,为了便于沥青与硅材料的混合,可首先在硅材料中加入表面活性剂,混合均匀后将温度提高至270

‑

580℃,再将所述沥青雾化并喷入所述反应釜内,使沥青包覆在硅材

料的外表面。

22.具体地,所述表面活性剂可以为pvp,质量为硅材料质量的1%。

23.步骤2、将表面包覆有第一包覆层的硅材料分散在第二包覆层浆液中,调节ph为4.5

‑

11.3,挥发所述第二包覆层浆液中的溶剂至固形物的质量分数为40

‑

55%,随后转移至反应釜中,继续升温至100

‑

200℃,搅拌1

‑

10h,得到基体颗粒前体:

24.将铝盐和第二导电材料分散在溶剂中制备得到第二包覆层浆液,其中,铝盐可以为al(no3)3·

9h2o、alcl3·

6h2o、al2(so4)3·

18h2o中的一种或多种;第二导电材料为石墨烯和/或导电碳管,溶剂可以为去离子水;

25.第二包覆层浆液中铝盐的质量分数为0.5%

‑

45%,第二导电材料的质量分数为1.5%

‑

10%,当第二导电材料包括石墨烯和导电碳管时,石墨烯和导电碳管的质量比为1:(1.25

‑

9);进一步地,石墨烯和导电碳管的质量比为1:4;

26.将前述步骤制备得到的表面包覆有第一包覆层的硅材料分散在第二包覆层浆液中,调节ph为4.5

‑

11.3,进一步地,调节ph为6.5

‑

9,随后在加热状态下使第二包覆层浆液中的al

3+

缓慢发生沉淀并包覆在第一包覆层表面,具体包括:挥发所述第二包覆层浆液中的溶剂至固形物的质量分数为40

‑

55%,随后转移至反应釜中,继续升温至100

‑

200℃,搅拌1

‑

10h,得到基体颗粒前体;

27.步骤3、将所述基体颗粒前体在800

‑

1350℃下煅烧1

‑

10h,升高温度至1300

‑

1550℃继续煅烧1

‑

10h,得到所述基体颗粒;

28.为了充分煅烧得到al2o3,需对基体颗粒前体进行二次煅烧,具体地,首先将所述基体颗粒前体在800

‑

1350℃下煅烧1

‑

10h,升高温度至1300

‑

1550℃继续煅烧1

‑

10h;进一步地,将所述基体颗粒前体在900

‑

1050℃下煅烧3

‑

7h,升高温度至1300

‑

1450℃继续煅烧2

‑

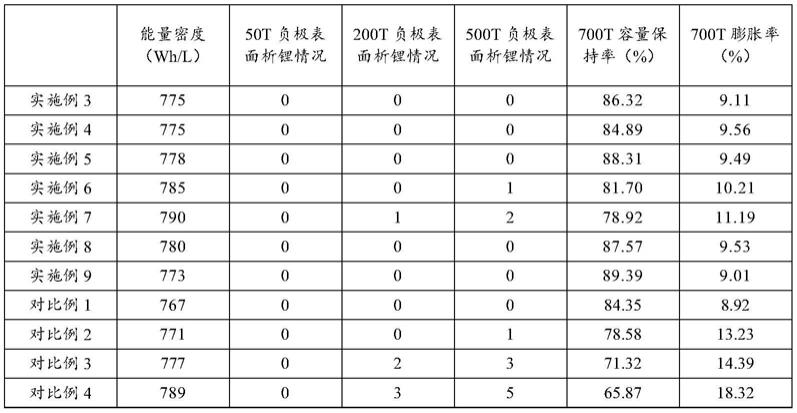

4h,通过两次煅烧过程,不仅有助于得到表面包覆有al2o3的基体颗粒,也有助于进一步使沥青碳化。

29.步骤4、将所述基体颗粒分散在第一导电浆液中,并造粒得到所述复合硅材料:

30.将第一导电材料分散于溶剂中制备得到第一导电浆液,第一导电材料包括石墨烯和/或导电碳管,为了进一步提高复合硅材料的导电性,可将石墨烯和导电碳管同时分散在溶剂中制备得到第一导电浆液,而且导电碳管的存在有利于防止石墨烯发生团簇,提高石墨烯的分散性,石墨烯和导电碳管的质量比为1:(1.25

‑

9);进一步地,石墨烯和导电碳管的质量比为1:4;溶剂可以为去离子水。

31.将步骤3制备得到的基体颗粒分散在第一导电浆液中,搅拌均匀,即可造粒得到复合硅材料。

32.综上,本申请提供了一种复合硅材料的制备方法,通过该方法制备得到的复合硅材料包括基体颗粒和分散在基体颗粒之间的导电材料,基体颗粒包括硅材料和包覆在硅材料外表面的包覆层,通过对硅材料的改进,提高了硅材料的导电性,缓解了硅材料的体积膨胀,因此,本申请提供的复合硅材料在提高锂离子电池能量密度的基础上,可进一步提高锂离子电池的循环性能和安全性。

33.由于上述复合硅材料需要与碳基负极活性物质混合共同作为负极活性物质,为了进一步降低复合硅材料和碳基负极活性物质之间的差异,缓解负极片析锂的问题,可将复合硅材料的d50与碳基负极活性物质的d50保持相近,具体地,所述碳基负极活性物质和所

述复合硅材料的d50的差值为0

‑

3.5μm。

34.结合现有的碳基负极活性物质的粒径范围,所述复合硅材料的d50为12

‑

18μm,在复合硅材料制备过程中,本领域技术人员可根据实际需要对步骤1和/或步骤3制备得到的产物进行研磨过筛,以保证最终复合硅材料的粒径,具体地,表面包覆有第一包覆层的硅材料的d50为5

‑

10μm。

35.此外,复合硅材料的粒径分布范围不宜过大,具体地,所述复合硅材料的d90与d50的差值为3

‑

6μm,当复合硅材料和碳基负极活性物质混合作为负极活性物质添加至负极活性层中,有助于提高负极活性层孔隙率的均一性,进而提高锂离子电池的循环性能。

36.综上,本申请提供的复合硅材料在提高锂离子电池能量密度的基础上,可进一步提高锂离子电池的循环性能和安全性。

37.本发明第二方面提供了一种锂离子电池,所述锂离子电池包括负极片,所述负极片包括负极集流体和设置在负极集流体表面的第一负极活性层,所述第一负极活性层包括碳基负极活性物质和上述任一所述的复合硅材料。

38.本发明提供了一种锂离子电池,本领域技术人员可根据常规技术手段将上述复合硅材料与碳基负极活性物质混合作为负极活性物质添加至负极活性层中,例如,锂离子电池包括正极片、负极片、隔膜以及电解液,其中,负极片包括负极集流体和负极活性层,负极活性层包括碳基负极活性物质和上述复合硅材料,图1为本发明一实施例提供的负极片的结构示意图,如图1所示,负极片包括负极集流体101和第一负极活性层102,第一负极活性层102设置在负极集流体101的表面,第一负极活性层102中包括复合硅材料和碳基负极活性物质,碳基负极活性物质为本领域常用材料,例如,碳基负极活性物质可以为人造石墨、天然石墨、中间相碳微球、软碳、硬碳、有机聚合物碳(即有机聚合物碳化后的产物)中的一种或多种。

39.随着第一活性层中硅材料含量的不断提高,锂离子电池的能量密度逐渐提高,但硅材料本身的缺点也逐渐突出,因此,为了平衡二者的关系,所述碳基负极活性物质与所述复合硅材料的质量比为(75

‑

99.9):(25

‑

0.1);进一步地,所述碳基负极活性物质与所述复合硅材料的质量比为(85

‑

97):(15

‑

3)。

40.为了进一步缓解负极片析锂的问题,可以在第一负极活性层远离集流体的表面设置第二负极活性层,所述第二负极活性层中包括碳基负极活性物质。

41.图2为本发明又一实施例提供的负极片的结构示意图,如图2所示,该负极片包括负极集流体101、依次层叠设置在负极集流体101表面的第一负极活性层102和第二负极活性层103,其中,第二负极活性层103中包括碳基负极活性物质,不包括硅材料。在充电过程中,锂离子通过第二负极活性层后再进入第一负极活性层,有利于进一步降低第一负极活性层表面的电位差异,缓解析锂的问题,进一步提高锂离子电池的循环寿命和安全性。

42.第一负极活性层与第二负极活性层的厚度可以根据实际生产需要进行设置,具体地,所述第一负极活性层与所述第二负极活性层的厚度的比为(1

‑

9):(9

‑

1);进一步地,所述第一负极活性层与所述第二负极活性层的厚度的比为(4

‑

6):(6

‑

4)。

43.当负极片包括第二负极活性层时,为了提高锂离子电池的动力学性能,位于负极片表面的第二负极活性层中碳基负极活性物质的d50应当小于第一层负极活性层中碳基负极活性物质的d50。此外,为了便于第一负极活性层和第二负极活性层的粘接,降低负极活

性物质的极化程度,第一负极活性层和第二负极活性层中碳基负极活性物质的粒径差异不宜过大,具体地,所述第一负极活性层中碳基负极活性物质的d50和所述第二负极活性层中碳基负极活性物质的d50的差值为3

‑

9μm,即(第一负极活性层中碳基负极活性物质的d50)

‑

(第二负极活性层中碳基负极活性物质的d50)=3

‑

9μm;

44.进一步地,第二负极活性层中碳基负极活性物质的d90与d50的差值为4

‑

10μm,d50与d10的差值为4

‑

8μm;所述第一负极活性物质中碳基负极活性物质的d90与d50的差值为6

‑

12μm。

45.在负极片的制备过程中,可首先制备得到第一负极活性层浆液,并将其均匀涂布在负极集流体表面得到第一负极活性层,进而得到负极片,其中,第一负极活性层的制备可依据本领域常规技术手段进行,例如,首先将碳基负极活性物质与复合硅材料混合并球磨,得到负极活性物质,并将该负极活性物质与导电剂、粘结剂、增稠剂加入到搅拌罐中,加入去离子水制备得到第一负极活性层浆料,其中,第一负极活性层浆料的固含量为40%

‑

45%,负极活性物质、导电剂、粘结剂、增稠剂的质量比为(75

‑

99):(0.1

‑

5):(0.5

‑

5):(0.5

‑

5);进一步地,负极活性物质、导电剂、粘结剂、增稠剂的质量比为(80

‑

98):(0.1

‑

3):(0.3

‑

4):(0.3

‑

4)。

46.当负极片包括第二负极活性层时,可制备得到第二负极活性层浆液,并将其涂布在第一负极活性层远离负极集流体的表面,即可得到第二负极活性层,其中,第二负极活性层浆液的制备可参考第一负极活性层浆液,区别在于负极活性物质仅为碳基负极活性物质,而不包括硅材料。

47.在上述负极片的基础上,本领域技术人员即可依据常规技术手段结合正极片、隔膜以及电解液制备得到锂离子电池。本申请提供的锂离子电池具有较高的能量密度,以及较好的循环性能和安全性。

48.本发明的实施,至少具有以下优势:

49.1、本申请提供的复合硅材料在提高锂离子电池能量密度的基础上,可进一步提高锂离子电池的循环性能和安全性。

50.2、本申请提供的锂离子电池具有较高的能量密度,以及较好的循环性能和安全性。

附图说明

51.图1为本发明一实施例提供的负极片的结构示意图;

52.图2为本发明又一实施例提供的负极片的结构示意图。

53.附图标记说明:

54.101

‑

负极集流体;

55.102

‑

第一负极活性层;

56.103

‑

第二负极活性层。

具体实施方式

57.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实

施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.实施例1

59.本实施例提供的复合硅材料通过如下制备方法制备得到:

60.1、将d50为6μm的氧化亚硅颗粒投入反应釜中,加入1%的表面活性剂pvp,在45rmp速度下搅拌并升温至320℃,保持该温度,将煤系高温沥青溶液雾化并喷至氧化亚硅表面,氧化亚硅与沥青的质量比为90:10,该过程保持持续搅拌,确保沥青均匀的包覆在氧化亚硅颗粒表面;

61.在n2保护下煅烧,煅烧结束后均匀研磨过筛得到表面包覆有第一包覆层的硅材料。

62.2、将al(no3)3·

9h2o、石墨烯和导电碳管分散在去离子水中,得到第二包覆层浆液,其中,al(no3)3·

9h2o的质量分数为5%,石墨烯的质量分数为0.8%,导电碳管的质量分数为3.2%;

63.将步骤1制备得到的表面包覆有第一包覆层的硅材料分散在第二包覆层浆液中,使用2mol/l的氨水,调节ph为8.3,随后在80℃水浴中持续搅拌,蒸发其中的水份,当固形物的质量分数达到45%时停止加热,并转移至反应釜中,升温至150℃,并不断搅拌8h,随后在n2保护下,在1000℃下煅烧4h,提高温度至1350℃继续煅烧3h,得到基体颗粒。

64.3、将石墨烯和导电碳管溶于去离子水中,制备得到第一导电浆液,石墨烯和导电碳管的质量比为1:4;

65.将上述基体颗粒分散在第一导电浆液中,混合均匀后造粒,并均匀研磨过筛得到d50为12μm,d90为17μm的复合硅材料。

66.实施例2

67.本实施例提供的复合硅材料的制备方法可参考实施例1,区别在于氧化亚硅颗粒的d50为7μm;复合硅材料的d50为14μm,d90为18μm。

68.实施例3

69.本实施例提供了一种锂离子电池,包括正极片、负极片和隔膜,其中:

70.正极片包括正极集流体铝箔和正极活性层,正极活性层包括97.2质量份的正极活性材料钴酸锂、1.5质量份的导电炭黑和1.3质量份的聚偏氟乙烯;

71.负极片包括负极集流体铜箔以及依次层叠设置在铜箔表面的第一负极活性层和第二负极活性层,其中:

72.第一负极活性层中包括96.9质量份的负极活性物质、0.5质量份的导电炭黑、1.3质量份的丁苯乳胶和1.3质量份的羧甲基纤维素钠,且该负极活性物质中包括97质量份石墨和3质量份的实施例1提供的复合硅材料;石墨的d10为8μm,d50为14μm,d90为23μm;

73.第二负极活性层中包括96.9质量份的石墨、0.5质量份的导电炭黑、1.3质量份的丁苯乳胶和1.3质量份的羧甲基纤维素钠;石墨的d10为6μm,d50为11μm,d90为20μm。

74.第一负极活性层的厚度为50μm,第二负极活性层的厚度为50μm。

75.本实施例提供的锂离子电池的制备方法包括如下步骤:

76.正极片的制备方法包括:

77.将97.2质量份的正极活性材料钴酸锂、1.5质量份的导电炭黑和1.3质量份的聚偏

氟乙烯分散于nmp中,充分搅拌后使用200目的筛网过滤,得到正极活性层浆液,随后使用涂布机将正极活性层浆料涂覆在铝箔表面,在120℃下烘干得到正极片;

78.负极片的制备方法包括:

79.1、将97质量份的石墨和3质量份的实施例1提供的复合硅材料混合并球磨2

‑

5min,得到负极活性物质,并将96.9质量份的该负极活性物质、0.5质量份的导电炭黑、1.3质量份的丁苯乳胶、1.3质量份的羧甲基纤维素钠溶于去离子水中制备得到第一负极活性层浆液,固含为45.3%;

80.2、将96.9质量份的石墨、0.5质量份的导电炭黑、1.3质量份的丁苯乳胶、1.3质量份的羧甲基纤维素钠溶于去离子水中制备得到第二负极活性层浆液,固含为45.3%;

81.3、将第一负极活性层浆液涂布在负极集流体铜箔的表面,得到第一负极活性层,再将第二负极活性层浆液涂布在第一负极活性层远离负极集流体铜箔的表面,得到第二负极活性层,最后烘干得到负极片。

82.电解液的制备方法包括如下步骤:

83.将碳酸丙烯酯(pc)、碳酸乙烯酯(ec)、碳酸二甲酯(dmc)和碳酸甲乙酯(emc)按照重量比1:1:0.5:1混合,随后加入lipf6得到电解液,其中lipf6的浓度为1mol/l)。

84.将上述正极片、负极片搭配商业隔膜制备得到电芯,并根据本领域常规制备方法经封装、注液后得到该锂离子电池。

85.实施例4

86.本实施例提供的锂离子电池可参考实施例3,区别在于:

87.第一负极活性层中负极活性物质包括97质量份石墨和3质量份的实施例2提供的复合硅材料,其中,石墨的d10为9μm,d50为16μm,d90为29μm;

88.第二负极活性层中负极活性物质为石墨,石墨的d10为7μm,d50为13μm,d90为23μm。

89.实施例5

90.本实施例提供的锂离子电池可参考实施例3,区别在于,第一负极活性层中负极活性物质包括95质量份的石墨和5质量份的实施例1提供的复合硅材料。

91.实施例6

92.本实施例提供的锂离子电池可参考实施例3,区别在于,第一负极活性层中负极活性物质包括92质量份的石墨和8质量份的实施例1提供的复合硅材料。

93.实施例7

94.本实施例提供的锂离子电池可参考实施例3,区别在于,第一负极活性层中负极活性物质包括90质量份的石墨和10质量份的实施例1提供的复合硅材料。

95.实施例8

96.本实施例提供的锂离子电池可参考实施例5,区别在于,第一负极活性层的厚度为60μm,第二负极活性层的厚度为40μm。

97.实施例9

98.本实施例提供的锂离子电池可参考实施例5,区别在于,第一负极活性层的厚度为40μm,第二负极活性层的厚度为60μm。

99.对比例1

100.本对比例提供的锂离子电池可参考实施例3,区别在于负极片包括负极集流体和负极活性层,负极活性层中包括96.9质量份的石墨、0.5质量份的导电炭黑、1.3质量份的丁苯乳胶和1.3质量份的羧甲基纤维素钠,即与实施例3中第二负极活性层相同,负极活性层的厚度为100μm。

101.对比例2

102.本对比例提供的锂离子电池可参考实施例3,区别在于,第一负极活性层中硅材料为氧化亚硅。

103.对比例3

104.本对比例提供的锂离子电池可参考实施例5,区别在于,第一负极活性层中硅材料为氧化亚硅。

105.对比例4

106.本对比例提供的锂离子电池可参考实施例7,区别在于,第一负极活性层中硅材料为氧化亚硅。

107.对实施例3

‑

9以及对比例1

‑

4提供的锂离子电池的能量密度、析锂情况、容量保持率、膨胀率和安全性能进行测试,测试结果见表1:

108.能量密度的测试:在25℃下对锂离子电池进行0.2c/0.2c充放电测试其放电能量,进一步测试得到锂离子电池的长度、高度及厚度;根据体积能量密度=放电能量/长度/高度/厚度,计算得到锂离子电池的体积能量密度;

109.析锂情况测试:在25℃下对锂离子电池进行1.0c充电/0.7c放电,在不同循环测试后拆解锂离子电池,观察负极表面析锂情况,并根据锂离子电池的析锂情况将其分为五个等级,并用0、1、2、3、4、5来表示,其中,0代表不析锂,5代表严重析锂,1、2、3、4代表不同的析锂程度,数字越大代表析锂程度越严重;

110.容量保持率的测试:测试锂离子电池的初始容量q1,并按1.0c充电/0.7c放电,循环700t后测试锂离子电池的容量即为q2,容量保持率(%)=q2/q1*100%;

111.膨胀率的测试:测试锂离子电池厚度p1,并将锂离子电池在25℃下进行1.0充电/0.7放电,循环700t后测试锂离子电池的厚度p2,循环膨胀率(%)=(p2‑

p1)/p1*100%。

112.表1 实施例3

‑

9以及对比例1

‑

4提供的锂离子电池的性能测试结果

[0113][0114]

根据对比例1

‑

4提供的数据可知,随着氧化亚硅的质量份数不断提高,锂离子电池

的能量密度也不断提高,但是负极片的析锂情况也不断恶化,锂离子电池的膨胀率不断提高,容量保持率不断下降,而根据实施例3

‑

9与对比例2

‑

4提供的数据对比可知,本申请提供的复合硅材料在保证锂离子电池能量密度的基础上,进一步缓解了负极片析锂的问题,降低了锂离子电池的膨胀率,提高了锂离子电池的容量保持率;根据实施例3

‑

4提供的数据可知,负极片表层中碳基负极活性物质的粒径较小有利于提高锂离子电池的容量保持率;根据实施例3以及5

‑

7提供的数据来看,随着第一负极活性层中复合硅材料的质量分数不断提高,能量密度不断提高,但是锂离子电池的析锂情况逐渐严重,容量保持率下降,膨胀率不断提高,即硅材料本身缺点也逐渐突出;根据实施例5以及实施例8

‑

9提供的数据可知,随着第一负极活性层厚度的增加,锂离子电池的能量密度提高,但容量保持率不断降低,因此,本领域技术人员可根据实际生产需要设置复合硅材料的质量分数以及包括该复合硅材料的负极活性层的厚度。

[0115]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1