改性隔膜及其制备方法、应用和锂离子电池

1.本发明涉及一种改性隔膜及其制备方法、应用和锂离子电池。

背景技术:

2.锂离子电池因其能量密度高、输出电压高、使用寿命长、自放电小以及环境友好等优点被广泛应用在社会生产和生活中。隔膜作为锂离子电池的关键内层组件之一,具有分隔电池的正、负极,防止两级接触而短路,使电解质离子通过的功能。隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环性能以及安全性能等。商业化隔膜通常由多孔聚烯烃制成,其具有较高的机械强度,良好的电化学稳定性和热关断性能,但是其在高温(150℃)下较差的热稳定性,以及低孔隙度和较差的电解质亲和性导致的离子迁移缓慢,限制了它们的应用。

3.为了解决上述问题,研发人员主要采取改进材料和加工溶液的方法,例如,添加陶瓷颗粒,静电纺丝或者其他干法或者湿法加工溶液。早期的研究主要集中在材料改进上,例如,将陶瓷颗粒(例如al2o3,sio2,zro2和tio2)引入到聚烯烃基膜上以获得陶瓷包覆的隔膜。例如,park et al提出了一种使用pvdf

‑

12wt%hfp粘合剂在聚乙烯隔膜上涂覆润湿的zro2纳米颗粒的方法,制备的隔膜具有较强的电化学和热学性能。但是其存在陶瓷颗粒成本较高、在电池装备时或者在高温下稳定性依然较差、容易发生涂层脱落。所以当前急需研发一种热稳定性好、涂层不易脱落的、孔隙度高、电解质亲和性好、离子迁移快速的锂离子电池隔膜。

技术实现要素:

4.本发明所要解决的技术问题是克服了现有技术的锂离子电池隔膜热稳定性差、涂层易脱落,孔隙度低、电解质亲和性差导致离子迁移缓慢,做成的锂离子电池的倍率性能和循环性能差的缺陷,提供了一种改性隔膜及其制备方法、应用和锂离子电池。本发明提供的改性隔膜热稳定性好、涂层不易脱落,孔隙率高、与电解液具有更好的亲和性、离子导电率高,锂离子电池具有更好的倍率性能和循环性能。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明提供一种改性隔膜的制备方法,其包括如下步骤:

7.s1、坡缕石原料煅烧得到改性坡缕石,其中所述煅烧的温度在100℃到900℃之间;

8.s2、将改性浆料施加到聚烯烃基膜上,干燥,即得,其中所述改性浆料包括所述改性坡缕石、粘结剂和溶剂;所述改性坡缕石与所述粘结剂的质量比为(0.1~3):10。

9.步骤s1中,所述坡缕石原料可为本领域常规,其理论化学式一般为si8o

20

(al2mg2)(oh)2(oh2)4·

4h2o,其中h2o为表面吸附水和孔道沸石水,(oh2)为结晶水,(oh)为结构水。坡缕石在100℃加热时,最先脱除的是表面吸附水,继续加热到130℃左右,表面吸附水和孔道沸石水会相继脱除;继续加热到300℃左右,坡缕石中的部分结晶水会脱除,结晶水的脱除比例大约在一半左右;由300℃继续加热到500℃,剩余的结晶水也会脱除;继续升高加热温

度,坡缕石的结构水会相继脱除,加热到700℃时,坡缕石中的结构水几乎全部脱除。

10.步骤s1中,所述煅烧可采用本领域常规的方法进行,一般地可将待煅烧的物料置于马弗炉或者管式炉中加热即可。

11.其中,所述加热的方式优选为恒温加热。

12.步骤s1中,所述煅烧的温度优选为100~500℃,进一步优选为130

‑

300℃,更进一步优选300℃。

13.步骤s1中,本领域技术人员可根据实际需要调整煅烧的时间,一般地,所述煅烧的时间可为2h。

14.步骤s2中,所述粘结剂可为本领域常规,优选为具有羟基的粘结剂,更优选为聚乙烯醇,进一步优选为分子量为75000

‑

100000的聚乙烯醇。具有羟基的粘结剂能与改性坡缕石形成氢键,从而增强粘结性能。

15.本发明中优选的聚乙烯醇粘结剂与改性坡缕石的组合,使得改性涂层在聚烯烃基膜上的粘结效果更好,高温下的稳定性更好、更不容易发生涂层脱落;同时聚乙烯醇与极性电解质之间的相互作用力更利于增加可迁移的离子,以减少电池循环使用过程中的不良反应,有利于提高电池的电化学性能;最后,聚乙烯醇属于水溶性的粘结剂,更加环保,污染小。

16.步骤s2中,所述溶剂可为本领域常规,较佳地为水。

17.步骤s2中,所述改性坡缕石与所述粘结剂的质量比优选为(0.2~1):10,例如,0.4:10、0.6:10、0.8:10。

18.步骤s2中,所述改性浆料中改性坡缕石的质量百分数可为0.05%~5%,优选为0.1%~0.8%,例如0.14%、0.4%或0.54%。

19.步骤s2中,所述改性浆料在所述聚烯烃基膜上的负载量可为0.6~2g/m2,较佳地为0.9~1.65g/m2,其中,所述负载量指的是单位面积的所述聚烯烃基膜上所述改性浆料的干重,即所述改性坡缕石和所述粘结剂的质量。

20.步骤s2中,所述改性浆料的制备方法可为本领域常规,一般地可将所述改性坡缕石、所述粘结剂和所述溶剂混合即可,较佳地,将所述粘结剂和所述溶剂混合后形成粘结剂溶液,再与所述改性坡缕石混合。

21.其中,较佳地,所述改性坡缕石、所述粘结剂和所述溶剂混合后,再进行分散、研磨即可。

22.其中,所述分散可为本领域常规,一般地可采用搅拌和/或超声分散的手段进行,较佳地,先磁力搅拌、降温到室温后再超声分散。

23.其中,所述磁力搅拌可采用本领域常规的方法进行,较佳地,在所述磁力搅拌时还进行油浴加热,所述油浴加热的温度可为65~120℃,较佳地为90℃。

24.其中,所述超声分散的时间可为本领域常规,较佳地不低于30min,例如45min或60min。

25.其中,所述降温的方式可为本领域常规,一般地可为自然降温。

26.其中,所述研磨可采用本领域常规的方法进行,较佳地为砂磨。

27.其中,所述砂磨用的锆球的直径可为本领域常规,优选为0.1

‑

3mm,例如0.25mm、0.5mm、1mm、2mm中的一种或多种。

28.其中,所述砂磨的转速可为本领域常规,较佳地为1000~8000rpm,较佳地为2000~5000rpm,例如3000rpm或4000rpm。

29.其中,砂磨的时间可为本领域常规,较佳地为0.5~5h,更佳地为1~2h,例如1.5h。

30.其中,所述砂磨用的锆球的添加量可为本领域常规,一般地,所述锆球添加至与所述改性浆料的液面持平即可。

31.其中,所述粘结剂为聚乙烯醇时,所述粘结剂溶液的制备方法较佳地为先将所述聚乙烯醇与水混合进行溶胀,再进行分散。

32.其中,所述溶胀的时间可为本领域常规,较佳地为不低于20min,优选为30~60min,例如45min。

33.其中,所述分散可采用本领域常规方法进行,较佳地为磁力搅拌。

34.其中,所述分散的温度可为本领域常规,较佳地为70~120℃,更佳地为90℃。

35.其中,所述分散的时间可为本领域常规,较佳地不低于15min,更佳地为30min。

36.步骤s2中,所述施加的方式可为本领域常规,较佳地为涂覆,更佳地为喷涂。

37.其中,所述喷涂的进料速度可为本领域常规,较佳地为1~3ml/h。

38.其中,所述喷涂的进气速度可为本领域常规,较佳地为0.3~5l/min,更佳地为1~3l/min,例如2l/min。

39.步骤s2中,所述聚烯烃基膜可为本领域常规,一般地为薄膜化的聚烯烃多孔膜,较佳地为聚丙烯薄膜,更佳地为cegard2400。

40.步骤s2中,所述干燥可采用本领域常规的方法进行,较佳地,可在真空烘箱中进行。

41.其中,所述干燥的温度可为本领域常规,优选为40~80℃,更优选为60℃。

42.其中,所述干燥的时间可为本领域常规,优选为10~24h,更优选为12h。

43.本发明还提供一种改性隔膜,其包括聚烯烃基膜和改性涂层,所述改性涂层附着在所述聚烯烃基膜上;

44.所述改性涂层包括改性坡缕石和粘结剂;所述改性坡缕石的化学式为si8o

20

(al2mg2)(oh)

m

(oh2)

n

·

xh2o;其中0<x<4,m=2,n=4或者x=0,0<n≤4,m=2或者x=0,n=0,0≤m<2;

45.所述改性坡缕石与所述粘结剂的质量比为(0.1~3):10。

46.如前所述,常规坡缕石(即坡缕石原料)的化学式为si8o

20

(al2mg2)(oh)2(oh2)4·

4h2o,本发明中的改性坡缕石较常规坡缕石失去了部分或全部表面吸附水和孔道沸石水,即h2o,也可以失去部分或全部的结晶水,即(oh2),当结晶水全部失去后,可进一步失去其中的部分或全部的结构水,即(oh)。

47.本发明中,较佳地,其中0<x<4,m=2,n=4或者x=0,0<n≤4,m=2。即坡缕石失去部分表面吸附水和孔道沸石水;或者失去全部的“表面吸附水和孔道沸石水”以及部分结晶水,结构水仍然全部保留。

48.更佳地,x=0,m=2,n=2。即坡缕石失去全部的“表面吸附水和孔道沸石水”和一半结晶水,结构水仍然全部保留。

49.本发明中所述粘结剂可为如上所述的粘结剂。

50.本发明中,所述改性涂层在所述聚烯烃基膜上的负载量可为本领域常规,一般地

可为0.6~2g/m2,较佳地为0.9~1.65g/m2,所述负载量指的是单位面积的所述聚烯烃基膜上附着的所述改性涂层的质量。

51.本发明中,所述改性坡缕石和所述粘结剂的质量比优选为(0.2~1):10,例如,0.4:10、0.6:10、0.8:10。

52.本发明中,所述聚烯烃基膜可为如上所述。

53.本发明还提供一种改性隔膜,其由上述的改性隔膜的制备方法制得。

54.本发明还提供一种上述改性隔膜作为电池隔膜在锂离子电池中的应用。

55.本发明还提供一种锂离子电池,其包括上述改性隔膜。

56.本发明中,所述锂离子电池的正极材料可为本领域常规,较佳地为磷酸铁锂、炭黑和聚四氟乙烯的混合材料。

57.其中,较佳地,所述磷酸铁锂、炭黑和聚四氟乙烯的质量比为(6~10):(0.5~2):1,更佳地为8:1:1。

58.本发明中,所述锂离子电池的负极材料可为本领域常规,较佳地为锂金属。

59.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

60.本发明所用试剂和原料均市售可得。

61.本发明的积极进步效果在于:

62.(1)改性锂离子电池隔膜的孔隙率较高,可高于50%,甚至高达68%;

63.(2)改性锂离子电池隔膜与电解液的亲和性好,接触角可接近0

°

;吸液量高,可高于60%,甚至高达86%;离子电导率高,可高于1.1mscm

‑1;

64.(3)改性隔膜的热稳定好,160℃加热3h,收缩率可低于1%;包括该改性隔膜的锂离子电池在高温下的倍率性能和循环性能更好;

65.(4)包括该改性隔膜的锂离子电池的倍率性能好,2.0c下放电容量可高于130m ah/g,较0.2c的容量保持率可高于78%,5.0c和10.0c下的放电容量保持率可分别达到66%和57%;

66.(5)包括该改性隔膜的锂离子电池的循环性能好,1.0c倍率充放电100次,放电容量仍可接近140mah/g,放电容量保持率可达95%。

附图说明

67.图1为改性隔膜中改性坡缕石在聚烯烃基膜上分布的理想模型;

68.图2为实施例1~5的改性坡缕石和对比例2的坡缕石原料的tem图;

69.图3中(a)和(b)分别为电解液在对比例1和实施例1的隔膜上的接触角示意图;(a)中标示的接触角为106

°

;

70.图4为分别包括实施例1~5改性隔膜和对比例1隔膜的锂离子电池的倍率性能图;

71.图5为分别包括实施例1~5改性隔膜和对比例1隔膜的锂离子电池的循环性能图;

72.图6为实施例2改性隔膜和对比例1隔膜的热收缩率测试图。

73.附图标记

[0074]1‑

改性坡缕石;2

‑

聚烯烃基膜。

具体实施方式

[0075]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

[0076]

在以下实施例和对比例中:

[0077]

坡缕石原料为灵寿县金源矿业加工厂生产的纯度为95%的坡缕石;

[0078]

聚乙烯醇采购自aladdin试剂有限公司,纯度为99.0%。

[0079]

实施例1

[0080]

s1:0.48g坡缕石原料在100℃下煅烧2h,得改性坡缕石,化学式为si8o

20

(al2mg2)(oh)2(oh2)4·

xh2o,0<x<4。

[0081]

s2:将6g重均分子量为80000聚乙烯醇颗粒放入盛有94ml去超纯水的烧杯中,先溶胀30min,再油浴加热至90℃并保持30min,加热的同时磁力搅拌,得到聚乙烯醇水溶液。在此温度下加入0.48g s1得到的改性坡缕石,高温磁力搅拌30min后,自然降温到室温,再超声分散45min,转移到砂磨罐中,加入380g粒径为2mm的锆球,在转速为3500rpm下,砂磨90min,得到改性浆料。用20ml注射器吸满浆料放在液体注射泵上,进料速度为2ml/h,进气速度为2l/min,喷涂2h,改性浆料在聚丙烯薄膜上的负载量为0.94g/m2。将喷涂后的隔膜放在真空烘箱中,60℃干燥12h,即得改性隔膜。

[0082]

实施例2

[0083]

s1:0.14g坡缕石原料在300℃下煅烧2h,得改性坡缕石,化学式为si8o

20

(al2mg2)(oh)2(oh2)2。

[0084]

s2:聚乙烯醇的重均分子量为75000,质量为7g,超纯水的量为92ml,超声分散的时间为60min,锆球的质量为300g,锆球粒径为1mm砂磨的转速为2000rpm,砂磨时间为1h。喷涂时进料速度为8ml/h,进气速度为3l/min,喷涂时间为1h。改性浆料在聚丙烯薄膜上的负载量为0.91g/m2,其他条件与操作均与实施例1相同。

[0085]

实施例3

[0086]

s1:0.4g坡缕石原料在500℃下煅烧2h,得改性坡缕石,化学式为si8o

20

(al2mg2)(oh)2。

[0087]

s2:聚乙烯醇的重均分子量为75000,质量为10g,超纯水的量为90ml,溶胀时间为45min,超声时间为60min,锆球的质量改为430g,锆球的粒径为0.5mm,砂磨的转速为5000rpm。喷涂时进料速度为10ml/h,进气速度为1l/min。改性浆料在聚丙烯薄膜上的负载量为1.62g/m2,其他条件与操作均与实施例1相同。

[0088]

实施例4

[0089]

s1:0.8g坡缕石原料在700℃下煅烧2h,得改性坡缕石,化学式为si8o

20

(al2mg2)。

[0090]

s2:聚乙烯醇的质量为8g,超纯水的量为92ml,溶胀时间为45min,磁力搅拌的时间为60min,超声时间为60min,锆球的质量为500g,锆球的粒径为0.5mm,砂磨的转速为3000rpm,砂磨的时间为120min。喷涂时,进料速度为8ml/h,进气速度为3l/min,喷涂时间为1h,改性浆料在聚丙烯薄膜上的负载量为1.37g/m2。其他条件与操作均与实施例1相同。

[0091]

实施例5

[0092]

s1:0.54g坡缕石原料在900℃下煅烧2h,得改性坡缕石,化学式为si8o

20

(al2mg2)。

[0093]

s2:聚乙烯醇的重均分子量为10000,质量改为9g,超纯水的量为91ml,溶胀时间为60min,超声分散时间为60min,锆球的质量为450g锆球粒径为0.25mm,砂磨的转速为4000rpm。喷涂时进料速度为6ml/h,改性浆料在聚丙烯薄膜上的负载量为1.40g/m2。其他条件与操作均与实施例1相同。

[0094]

对比例1

[0095]

将市场上商用cegard2400 pp作为对比隔膜,正极采用的是磷酸铁锂材料,锂金属作为负极材料,将隔膜夹在正负极材料之间,在水分和充氧量都小于0.1ppm的充满氩气的手套箱中组装。

[0096]

对比例2

[0097]

将8g重均分子量为75000聚乙烯醇颗粒放入盛有92ml去超纯水的烧杯中,先溶胀60min,再油浴加热至90℃并保持30min,加热的同时磁力搅拌,得到聚乙烯醇水溶液。在此温度下加入0.48g坡缕石原料,坡缕石原料的化学式为si8o

20

(al2mg2)(oh)2(oh2)4·

4h2o,高温磁力搅拌30min后,自然降温到室温,再超声分散30min,转移到砂磨罐中,加入250g粒径为2mm的锆球,在转速为4000rpm下,砂磨1h,得到改性浆料。用20ml注射器吸满浆料放在液体注射泵上,进料速度为5ml/h,进气速度为1l/min,喷涂1h,改性浆料在聚丙烯薄膜上的负载量为1.13g/m2。将喷涂后的隔膜放在真空烘箱中,60℃干燥12h,即得改性隔膜。

[0098]

效果实施例

[0099]

如图1所示,改性坡缕石在聚烯烃基膜上的分布的理想模型为改性坡缕石在聚烯烃基膜上均匀分布。

[0100]

1.tem表征

[0101]

采用日本电子株式会社的jem

‑

2100高分辨透射电子显微镜(tem),对实施例1~5的改性坡缕石以及对比例2的坡缕石原料进行微观形貌表征,如图2所示。

[0102]

从图2可以看出,煅烧温度在100℃以下,坡缕石的结构几乎没有发生变化,但是当温度升高至300℃时,棒状结构开始断裂,开始有颗粒出现,当温度升高至700℃时,棒晶几乎全部断裂分成更短更小的棒状结构,并且颗粒大量出现。在煅烧温度达到900℃时,改性坡缕石中几乎无棒状结构。这表明,在对坡缕石样品热处理过程中,随着温度的升高棒状结构逐渐变短,最后变成颗粒状。

[0103]

2.接触角

[0104]

使用接触角测试仪(dsa10

‑

mk2,kruss gmbh germany)测试电解液lipf6‑

ec/dmc(1:1)在实施例1~5和对比例1~2的隔膜表面的接触角,所测接触角数值如表1所示,电解液在对比例1和实施例1的隔膜上的接触角测试如图3所示,图3中(a)和(b)分别为电解液在对比例1和实施例1的隔膜上的接触角示意图;(a)中标示的接触角为106

°

。

[0105]

电解液在实施例1~5及对比例2的隔膜表面的接触角均为0

°

,表明改性坡缕石和坡缕石原料均对隔膜与电解液的亲和性有很好的改善,而市场上商用cegard2400 pp(对比例1)与电解液的亲和性较差。

[0106]

3.孔隙率

[0107]

将实施例1~5和对比例1~2的隔膜分别浸入正丁醇2h,分别称量隔膜吸收正丁醇前后的质量,按以下公式计算孔隙率:

[0108][0109]

其中,ω0为干膜质量,ω

t

为吸收正丁醇后隔膜质量,ρ0为干膜密度,ρ

t

为正丁醇密度。

[0110]

测得实施例1~5和对比例1~2的隔膜的孔隙率如表1所示。结果显示,实施例1

‑

5的改性隔膜的孔隙率均高于对比例1,尤其是实施例2的孔隙率甚至高达68.4%,明显高于对比例1。

[0111]

4.吸液量

[0112]

将实施例1~5和对比例1~2的隔膜浸入lipf6‑

ec/dmc电解液中2h,分别称量隔膜吸收电解液前后的质量,按以下公式计算吸液量:

[0113][0114]

其中,ω0为干膜质量,ω

t

为吸收电解液后隔膜质量,电解液为lipf6

‑

ec/dmc(1:1)。

[0115]

测得实施例1~5和对比例1~2的隔膜的吸液量如表1所示。结果显示,实施例1~5的改性隔膜的吸液量均高于对比例1,实施例1~4的吸液量也高于对比例2,尤其是实施例2的吸液量高达86%,是对比例1的四倍多,比对比例2增加32%。

[0116]

5.热收缩率和锂离子电池的热稳定性

[0117]

将实施例1~5和对比例1~2的隔膜分别剪成直径为20mm的圆形状试样,在160℃下热处理0.5h,测量隔膜加热前后尺寸的变化。

[0118]

隔膜热收缩率按以下公式计算:

[0119][0120]

其中a1为加热前隔膜面积,a2为热处理后隔膜面积。

[0121]

测得实施例1~5和对比例1~2的隔膜的热收缩率如表1所示。实施例2和对比例1的热收缩率测试如图6所示。由图2可以看出,实施例2在160℃加热30min后形状几乎无变化,对比例1在160℃加热30min后发生明显收缩,表面出现褶皱。实施例1~5的收缩率均小于对比例1和对比例2,表明本发明的改性隔膜有更好的热稳定性。实施例1~5的改性隔膜具有更好的热稳定性,这使得包括本发明改性隔膜的锂离子电池在高温下(60℃以上)具有优异的倍率性能和循环性能,远优于包括对比例1或对比例2的隔膜的锂离子电池。

[0122]

6.离子电导率

[0123]

将实施例1~5和对比例1~2的隔膜夹在两个不锈钢电极之间,在块状电池中测量其离子电导率。阻抗数据由一台频率范围为1hz

‑

100khz型号为si 1260阻抗分析仪获得。离子电导率按以下公式计算:

[0124][0125]

其中,d为隔膜厚度,s为隔膜面积,r

b

为实际阻抗。

[0126]

测得实施例1~5和对比例1~2的隔膜的离子电导率如表1所示。实施例1~5的离子电导率均高于对比例1,实施例1~4的离子电导率也高于对比例2,尤其是实施例2,其离

子电导率较对比例1和对比例2分别高出226%和31%。

[0127]

7.倍率性能和循环性能测试

[0128]

用磷酸铁锂、炭黑和聚四氟乙烯质量比为8:1:1的粉末作为正极浆料,锂金属作为负极材料,实施例1~5以及对比例1的隔膜分别夹在正负极材料之间,在水分和充氧量都小于0.1ppm的充满氩气的手套箱中组装成cr2016纽扣电池。

[0129]

倍率性能测试:使用型号为land ct2001a的蓝电电池测试系统对在常温常压下放置了24h的cr2016纽扣电池进行倍率放电性能测试。所有的锂离子电池先用0.1c的电流活化2圈后,再在不同的电流密度下(0.2c,0.5c,1.0c,2.0c,5.0c和10c)下各进行循环充放电5次,最后,返回到0.2c倍率下对电池进行5次充放电循环测试,得到不同倍率下电池的放电比容量。所有电池的倍率性能测试是在电压为2.5

‑

4.3v之间进行的。实施例1~5以及对比例1的隔膜组装成的电池的倍率性能如表2和图4所示。

[0130]

循环性能测试:使用型号为land ct2001a的蓝电电池测试系统对在常温常压下放置了24h的cr2016钮型电池进行充放电循环寿命测试,测试电压范围为2.5

‑

4.3v(li/li

+

),测试温度为室温(25

±

2℃),先用0.2c的小电流将此锂离子电池活化2圈,再用1.0c的倍率对cr2016纽扣电池循环充放电100次,测得放电容量。实施例1~5以及对比例1的隔膜组装成的电池的循环性能如表3和图5所示。

[0131]

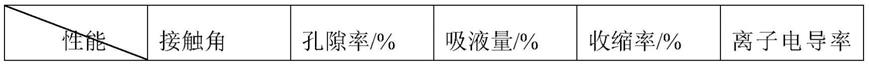

表1各实施例和对比例的隔膜的性能表征

[0132][0133][0134]

表2各实施例和对比例的隔膜组装成电池的倍率性能表

[0135][0136]

表3各实施例和对比例的隔膜组装成电池的循环性能表

[0137][0138][0139]

由表2和图4可以看出,实施例1

‑

5在各个倍率下的放电容量均高于对比例1,尤其是实施例2,0.2c下的放电容量高达170.5mah/g,高倍率2c下的放电容量也能达到130.3mah/g,容量保持率达76.42%,5.0c下的放电容量保持率分别为64.4%;对比例1在2c下的放电容量降至113.2mah/g,5c下放电容量降至86.2mah/g,较0.2c的容量保持率仅为60%。实施例1~5的倍率性能明显优于对比例1。

[0140]

由表3和图5可以看出,实施例1

‑

5的循环性能均优于对比例1,尤其是实施例2的循环性能优异,1.0c倍率充放电100次,放电容量仍可达148.8mah/g,容量保持率高于95%,对比例1电池1.0c倍率充放电100次,放电容量降至120mah/g,容量保持率仅为85%。

[0141]

最后说明的是,以上优选实施例仅用于说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其做出各种各样的改变,而不偏离本发明权利要求书所限定的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1