一种覆晶薄膜封装器件的加工方法与流程

1.本技术属于覆晶薄膜制程技术领域,具体涉及一种覆晶薄膜封装器件的加工方法。

背景技术:

2.覆晶薄膜(cof)封装器件的基板上内引脚与芯片(ic)上金属凸块结合后的区域是核心区,目前仅能依靠成品电性测试确认有无品质异常,可若干异常无法透过测试进行栏检,需要搭配外观检查,但内引脚结合区的基板有褶皱后加上胶涂布容易造成自动影像检查(avi)辨识干扰与困难。

3.目前一般采用在基板上的核心区预留收缩量来克服基板褶皱的问题,但因基板的长宽比悬殊,基板的长边侧容易受热严重变形。

技术实现要素:

4.本技术主要解决的技术问题是提供一种覆晶薄膜封装器件的加工方法,可以抑制基板变形。

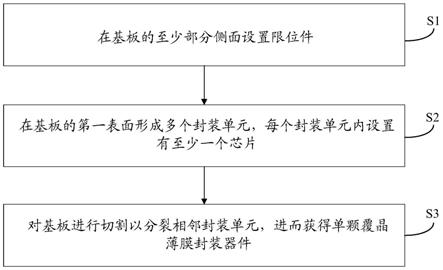

5.为解决上述技术问题,本技术采用的一个技术方案是:提供一种覆晶薄膜封装器件的加工方法,包括:在基板的至少部分侧面设置限位件,其中,所述限位件用于抑制所述基板变形;在所述基板的第一表面形成多个封装单元,每个所述封装单元内设置有至少一个芯片;对所述基板进行切割以分裂相邻所述封装单元,进而获得单颗覆晶薄膜封装器件。

6.其中,在所述第一表面的长度方向上,所述基板包括相对设置的第一侧面和第二侧面;所述在基板的至少部分侧面设置限位件的步骤,包括:将所述基板设置于操作台上;将多个所述限位件设置于所述操作台上,且部分所述限位件与至少部分所述第一侧面抵顶,部分所述限位件与至少部分所述第二侧面抵顶。

7.其中,所述基板还包括第二表面;在所述第一表面的长度方向上,所述基板包括多个贯通所述第一表面和所述第二表面的定位孔,其中,所述定位孔用于将所述基板固定设置于操作台上。

8.其中,在所述第一表面的宽度方向上,所述基板包括相对设置的第三侧面和第四侧面;所述将多个所述限位件设置于所述操作台上时,部分所述限位件与至少部分所述第三侧面抵顶,部分所述限位件与至少部分所述第四侧面抵顶。

9.其中,所述基板包括四个角部,所述将多个所述限位件设置于所述操作台上时,每个所述角部均设置有所述限位件。

10.其中,位于所述角部且分别与相邻的两个侧面抵顶的两个所述限位件相互连接。

11.其中,所述限位件面向所述基板的表面设置有台阶部,所述将多个限位件设置于所述操作台上时,所述台阶部的底面与所述基板的部分侧面抵顶,所述台阶部的侧面与所述基板的第一表面抵顶。

12.其中,所述第一侧面和所述第二侧面分别具有从所述限位件中露出的第一区域和

第二区域;所述将所述基板设置于操作台上的步骤之后,还包括:将多个限位块设置于所述操作台上,且部分所述限位块与至少部分所述第一区域抵顶,部分所述限位块与至少部分所述第二区域抵顶。

13.其中,所述在所述基板的第一表面形成多个封装单元,每个所述封装单元内设置有至少一个芯片的步骤包括:在所述第一表面形成引线层,其中,所述引线层设置有第一开口;在所述引线层背离所述基板一侧形成阻焊层,且所述阻焊层在所述第一开口对应位置处设置有第二开口,其中,所述第一开口与所述第二开口连通,且所述第二开口的平均宽度大于所述第一开口的平均宽度;在所述引线层背离所述基板一侧固定设置芯片,其中,所述芯片与所述引线层电连接;在所述第一表面形成塑封体,其中,所述塑封体填充所述第一开口和所述第二开口,且覆盖至少部分所述芯片以及至少部分所述阻焊层。

14.其中,所述对所述基板进行切割以分裂相邻所述封装单元,进而获得单颗覆晶薄膜封装器件的步骤之后,还包括:去除所述限位件。

15.本技术的有益效果是:本技术中在基板的至少部分侧面设置限位件,其中,限位件用于抑制基板变形,在基板的第一表面形成多个封装单元,每个封装单元内设置有至少一个芯片,对基板进行切割以分裂相邻封装单元,进而获得单颗覆晶薄膜封装器件。通过这种设计方案,可以在覆晶薄膜(cof)制程中防止基板因受热而在长度方向上延伸进而发生褶皱,从而可以抑制基板过度变形。

附图说明

16.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

17.图1是本技术覆晶薄膜封装器件的加工方法一实施方式的流程示意图;

18.图2是图1中步骤s1对应一实施方式的结构示意图;

19.图3是图1中步骤s1一实施方式的流程示意图;

20.图4是图1中步骤s1对应一实施方式的俯视图;

21.图5是图1中步骤s1对应另一实施方式的俯视图;

22.图6是图1中步骤s1对应又一实施方式的俯视图;

23.图7是图1中步骤s2一实施方式的流程示意图;

24.图8是图7中步骤s21

‑

s24对应的一实施方式的结构示意图。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

26.请参阅图1

‑

图2,图1是本技术覆晶薄膜封装器件的加工方法一实施方式的流程示意图,图2是图1中步骤s1对应一实施方式的结构示意图。具体而言,该加工方法包括:

27.s1:在基板10的至少部分侧面设置限位件20。

28.具体地,在本实施例中,如图2所示,限位件20用于抑制基板10变形。另外,在本实施例中,基板10的材料可以是聚乙烯对苯二甲酸酯(polyethylene terephthalate,pet)、聚酰亚胺(polyimide,pi)或其他适合的可挠性材料,本技术在此不作限定。另外,限位件20的材料可以是铜或锡,当然,在其他实施例中,限位件20的材料也可以是铜锡合金等金属材料,只需其在受热时不会轻易变形即可,本技术在此不作限定。通过这种设计方案,可以在覆晶薄膜(cof)制程中抑制基板10因受热而严重变形。

29.具体地,在本实施例中,请继续参阅图2,在基板10的第一表面100的长度方向1上,基板10包括相对设置的第一侧面103和第二侧面104。具体而言,请参阅图3,图3是图1中步骤s1一实施方式的流程示意图。步骤s1具体包括:

30.s11:将基板10设置于操作台(图未示)上。

31.具体而言,请结合图2参阅图4,图4是图1中步骤s1对应一实施方式的俯视图。具体地,基板10还包括第二表面102,在第一表面100的长度方向1上,基板10包括多个贯通第一表面100和第二表面102的定位孔101。在本实施例中,定位孔101用于将基板10固定设置于操作台上,也就是说,定位孔101的作用是对基板10起到一个定位的作用。另外,定位孔101可以通过激光开孔形成,当然,第定位孔101也可以通过冲切开孔等其他方式形成,本技术在此不作限定。

32.s12:将多个限位件20设置于操作台上,且部分限位件20与至少部分第一侧面103抵顶,部分限位件20与至少部分第二侧面104抵顶。

33.具体地,在本实施例中,限位件20可以与操作台固定连接,连接的方式可以是一体成型,也可以是通过螺丝固定、卡合连接等,本技术在此不作限定。当然,在其他实施例中,限位件20与操作台也可以不固定连接,在覆晶薄膜(cof)制程中将多个限位件20放置于操作台上,本技术对此不作限定。如图2所示,限位件20可以是方块,当然,限位件20也可以是圆柱体等,本技术在此不作限定。这样在覆晶薄膜(cof)制程中可以防止基板10因受热而在长度方向1上延伸进而发生褶皱,从而抑制基板10过度变形。

34.具体而言,请继续参阅图2和图4,在第一表面100的宽度方向2上,基板10包括相对设置的第三侧面105和第四侧面106,其中,第一侧面103和第三侧面105相邻,第二侧面104和第四侧面106相邻。具体而言,将多个限位件20设置于操作台上时,部分限位件20与至少部分第三侧面105抵顶,部分限位件20与至少部分第四侧面106抵顶。通过这种设计方案,可以在覆晶薄膜(cof)制程中防止基板10因受热而在长度方向1上延伸进而发生褶皱,从而抑制基板10过度变形。

35.另外,在本实施例中,请继续参阅图2和图4,基板10包括四个角部108,将多个限位件20设置于操作台上时,每个角部108均设置有限位件20,这样可以在覆晶薄膜(cof)制程中对四个角部108的位置进行限制,从而防止基板10因受热而过度变形。

36.具体而言,位于角部108且分别与相邻的两个侧面抵顶的两个限位件20相互连接。具体地,连接的方式可以是一体成型,也可以是通过螺丝固定或者是卡合连接等,本技术在此不作限定。通过相互连接的限位件20可以更有效地抑制基板10在各个方向上的延伸,进而抑制基板10因受热而过度变形。

37.具体地,在本实施例中,请继续参阅图2和图4,限位件20面向基板的表面,例如,限

位件20面向基板的第一表面100设置有台阶部200,当然,限位件20面向基板的第二表面102可以设置有台阶部200,也可以没有设计台阶部200,本技术在此不作限定。将多个限位件20设置于操作台上时,台阶部200的底面(图未示)与基板的部分侧面抵顶,台阶部200的侧面(图未示)与基板的第一表面100抵顶。台阶部200的设计可以使得基板10的角部108受到更加有效的抑制力,从而更有效地抑制基板10在长度方向1上的延伸,抑制基板10因受热而过度变形。

38.具体而言,请继续参阅图2,第一侧面103和第二侧面104分别具有从限位件20中露出的第一区域1030和第二区域1040。具体地,将基板10设置于操作台上的步骤之后,即步骤s11之后,还包括:将多个限位块21设置于操作台上,且部分限位块21与至少部分第一区域1030抵顶,部分限位块21与至少部分第二区域1040抵顶。如图2所示,限位块21可以是方块,当然,限位块21也可以是圆柱体等,本技术在此不作限定。另外,限位块21的材料可以是铜或锡,当然,在其他实施例中,限位块21的材料也可以是铜锡合金等金属材料,只需其在受热时不会轻易变形即可,本技术在此不作限定。通过这种设计方案,可以在覆晶薄膜(cof)制程中抑制基板10因受热而产生在长度方向1上的过度变形。当然,在其他实施例中,也可以不设置限位块21,只设置有多个限位件20以抑制基板10因受热而产生在长度方向1上的过度变形,可以根据实际情况进行设定,本技术在此不作限定。

39.另外,在本实施例中,限位件20与限位块21没有连接部分,当然,在其他实施例中,限位件20也可以与限位块21连接,限位件20和限位块21连接的方式可以是一体成型,也可以是通过螺丝固定连接、卡合连接等,本技术在此不作限定。另外,当限位件20与限位块21连接时,请参阅图5,图5是图1中步骤s1对应另一实施方式的俯视图。具体地,限位件20的高度可以低于限位块21的高度,也可以高于限位块21的高度,只需能够在长度方向1上抑制基板10因受热而过度变形即可,本技术对此不作限定。

40.当然,在其他实施例中,请参阅图6,图6是图1中步骤s1对应又一实施方式的俯视图。限位件20可以设置于基板10的第一表面100上,设置的位置不受限定,只要该位置不会影响后期形成多个封装单元30即可。当然,在其他实施例中,也可以将限位块21设置于第一表面100上,或者将限位件20和限位块21同时设置于第一表面100上,本技术在此不作限定。限位件20和限位块21的形成方式可以是电镀,也可以是其他方式,本技术在此不作限定。这样的设计方案可以在基板10的第一表面100上增加重力,使基板10不容易因受热而在各个方向上延伸,从而抑制基板10的过度变形。

41.s2:在基板10的第一表面100形成多个封装单元30,每个封装单元30内设置有至少一个芯片36。

42.具体地,在本实施例中,请参阅图7

‑

图8,图7是图1中步骤s2一实施方式的流程示意图,图8是图7中步骤s21

‑

s24对应的一实施方式的结构示意图。步骤s2具体包括:

43.s21:在第一表面100形成引线层32。

44.具体而言,请参阅图8,引线层32设置有第一开口324,如图8a所示,引线层32包括层叠设置的铜层320和锡层322,当然,也可以是其他的导电材料,本技术在此不作限定。

45.s22:在引线层32背离基板10一侧形成阻焊层34。

46.为了有效地维持引线层32的特性,请继续参阅图8,在引线层32背离基板10一侧形成阻焊层34,具体而言,阻焊层34的材料可以是绿漆等,本技术在此不作限定。如图8b所示,

阻焊层34固定设置于引线层32背离基板10一侧,以避免引线层32产生氧化。阻焊层34在第一开口324对应位置处设置有第二开口340,具体地,第一开口324与第二开口340连通,且第二开口340的平均宽度大于第一开口324的平均宽度,也就是说,阻焊层34覆盖部分引线层32,并裸露出另一部分引线层32以用于与芯片36和外部元件电连接。

47.s23:在引线层32背离基板10一侧固定设置芯片36。

48.具体地,在本实施例中,请继续参阅图8,芯片36与引线层32电连接。具体而言,如图8c所示,芯片36包括至少两个金属凸块360,金属凸块360设置于芯片36朝向基板10一侧,金属凸块360沿垂直于基板10的方向延伸并与引线层32靠近第一开口324的端部电连接。具体地,金属凸块360的材质可以是金,也可以是其他导电材料,本技术对此不作限定。

49.s24:在第一表面100形成塑封体38。

50.具体地,在本实施例中,如图8d所示,塑封体38填充第一开口324和第二开口340,且覆盖至少部分芯片36以及至少部分阻焊层34。具体地,塑封体38的材料可以是环氧模压树脂(epoxy moldingcompound,emc)等,本技术在此不作限定。

51.另外,在基板10的第二表面102也可以设置有散热金属层(图未示),其平面形状可以为矩形,也可以为其他形状,本技术在此不作限定。散热金属层的四个角部可以设置为倒角,这样可以避免破坏基板10以及其他功能层。这样可以缓解芯片36温度过高的问题。另外,散热金属层的材质可以为铝、铜等,只需具备良好的导热能力即可,本技术在此不作限定。

52.s3:对基板10进行切割以分裂相邻封装单元30,进而获得单颗覆晶薄膜封装器件3。

53.具体地,请继续参阅图3和图8,切割的方式不作限定,对基板10进行切割以分裂相邻封装单元30,进而获得单颗覆晶薄膜封装器件3的步骤之后,即步骤s3之后,还包括:去除限位件20。另外,当有限位块21时,一同去除限位件20和限位块21。

54.通过这种加工方法,可以抑制基板10因受热而延伸导致严重变形,为后期的器件检查和生产提高了效率。

55.总而言之,区别于现有技术的情况,本技术中在基板的至少部分侧面设置限位件,其中,限位件用于抑制基板变形,在基板的第一表面形成多个封装单元,每个封装单元内设置有至少一个芯片,对基板进行切割以分裂相邻封装单元,进而获得单颗覆晶薄膜封装器件。通过这种设计方案,可以在覆晶薄膜(cof)制程中防止基板因受热而在长度方向上延伸进而发生褶皱,从而可以抑制基板过度变形,提高了器件检查的效率和生产效率,节省了成本。

56.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1