草酸硼酸盐及其制备方法和应用与流程

1.本发明属于电池材料技术领域,具体涉及一种草酸硼酸盐及其制备方法,一种电解液和二次电池。

背景技术:

2.锂离子电池是90年代开始发展起来的一种新型高能二次电池,锂离子电池与其他电池相比,具有能量密度高、体积小质量轻、放电速率快、自放电率低、循环寿命长、无记忆效应优点,不仅在手机、笔记本电脑等领域得到了广泛的应用,而且也被认为是电动车、大型储能装置的最佳选择之一。随着无人机的兴起,锂离子电池在无人机领域得到了广泛的应用。

3.随着社会需求的不断发展,锂离子电池的使用寿命、高低温性能、安全性能、倍率性能等已不能满足动力电池发展的要求。提升动力电池性能有多种途径,其中电解质盐的结构、性质对于离子电池的电化学性能起着至关重要的作用。到目前为止,人们已开发出数目众多的新型离子电池的电解质盐,这些盐虽然具有更好的热稳定性和高低温性能,但也有一些明显的不足,如溶解度低、合成难度大、价格昂贵、腐蚀集流体等。

4.另外,电解液基本理化指标中的酸度、水份两项指标是检验电解液性能好坏最直接的标准。但是,电解液的原材料包括电解质盐、生产过程、使用过程等各种环节中,都有可能带入水份,影响电解液性能的发挥,甚至电解液在储存备用的情况下,也有可能受到水份的影响。电解液中水份的存在,会缩短电解液的保质期,直至影响到电解液外注入电池后电化学性能的发挥。另一方面,水份会和电解液中的锂盐会发生不可逆反应,影响到电解液性能的发挥。电解液所含的电解质盐也会在使用过程中导致电解液酸度升高,从而导致电解液的腐蚀增强而导致电池性能下降。有文献报道使用六甲基二硅胺可以降低电解液的酸度,或者使用含磷的有机化合物来稳定电解液中的路易斯酸。

5.目前虽然有公开降低或除去电解液中的水分含量和降低酸度的报道,但是效果都不是很理想。

技术实现要素:

6.本发明的目的在于克服现有技术的上述不足,提供一种草酸硼酸盐及其制备方法,以解决现有降低或除去电解液中的水分含量和降低酸度效果不理想的技术问题。

7.本发明的另一目的在于提供一种电解质盐、含有该电解质盐的电解液和含有电解液的二次电池,以解决现有电解液存在水分和酸度控制不理想而导致电池性能下降的技术问题。

8.为了实现上述发明目的,本发明的一方面,提供了一种草酸硼酸盐。本发明草酸硼酸盐的分子结构式如下述通式ⅰ所示:

[0009][0010]

其中,通式ⅰ中的r1、r1独立的为卤素元素、scn、ncs、nso、nco中的任一种基团,且r1、r2独立且不相同为scn、ncs、nso、nco中的任一种,或r1、r2中的至少一基团为nso、nco中的任一种;或r1、r2独立且不相同为scn、ncs、nso、nco中的任一种;m为阳离子元素。由于草酸硼酸盐具有通式ⅰ所示的分子结构和基团,其具有较好的热稳定性和较高的离子电导率,且草酸硼酸盐含有scn、ncs、nso、nco中的至少一种基团可以与水或/和酸反应,将其用于电解液时,能够有效除去电解液中的水分和降低酸度,从而有效抑制电解液在存储过程中的水分和酸度的上升,提升电解液的稳定性和安全性。

[0011]

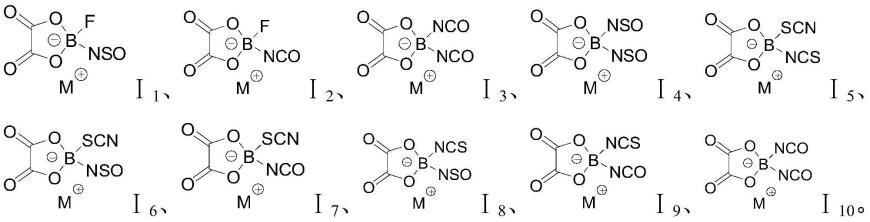

进一步地,草酸硼酸盐包括如下分子结构式ⅰ1

至结构式ⅰ10

中至少一种:

[0012][0013]

分子结构式ⅰ1

至结构式ⅰ14

所示的草酸硼酸盐含有功能基团scn、ncs、nso、nco基团中的至少一种,因此,其能够与水或/和酸反应,从而降低环境如电解液中的水分和酸度,提升电解液的稳定性和安全性。而且还具有良好的热稳定性和较高的离子电导率。

[0014]

进一步地,阳离子元素为碱金属元素。通过对碱金属元素的控制,可以根据草酸硼酸盐的应用。

[0015]

本发明的另一方面,提供了草酸硼酸盐的制备方法。本发明草酸硼酸盐的制备方法包括如下步骤:

[0016]

将草酸硼酸盐反应物与硅基化合物于第一非水溶液中进行取代反应生成草酸硼酸盐;

[0017]

其中,草酸硼酸盐反应物为下述分子结构式a所示,硅基化合物为下述分子结构式b所示,草酸硼酸盐为下述分子结构式ⅰ所示:

[0018][0019]

结构式a和结构式ⅰ中的m为金属元素;结构式a中的r7、r8独立的为卤素原子;结构式b中的r3、r4、r5独立的为氢原子、碳原子数为1-10的烷基、碳原子数为2-10的烯基、碳原子数为2-10的炔基、碳原子数为1-10的烷氧基、碳原子数为6-20的芳香基团中的任一种,r6为scn、ncs、nso、nco中的任一种基团;结构式ⅰ中的r1、r2独立的为卤素元素、scn、ncs、nso、nco中的任一种基团,且r1、r2中的至少一基团为nso、nco中的任一种;或r1、r2独立且不相同为

scn、ncs、nso、nco中的任一种。

[0020]

本发明草酸硼酸盐制备方法以草酸硼酸盐反应物为原料,通过一步反应生成目标产物,目标产物得率高,副反应少;而且能够目标产物含有scn、ncs、nso、nco等能够与水和酸反应的官能基团,赋予目标产物能够与水或/和酸反应特性,从而降低环境如电解液中的水分和酸度,并具有良好的热稳定性和较高的离子电导率。另外,以非水溶剂作为反应溶剂,因此可通过浓缩干燥得到纯度高的草酸硼酸盐,避免了氯离子浓度和游离酸偏高的问题。

[0021]

进一步地,草酸硼酸盐反应物与硅基化合物在第一非水溶液中的摩尔浓度为1:(1-6)。通过控制反应物的反应浓度,能够控制目标产物所含的与水和酸反应的官能基团含量,并提高取代反应的效率。

[0022]

进一步地,第一非水溶剂包括乙腈、丙腈、1,3-二氧戊环、四氢呋喃、2-甲基四氢呋喃、2,5-二甲基四氢呋喃、1,4-二氧六环、乙二醇二甲醚、乙二醇二乙醚、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、甲酰胺、六甲基磷酰三胺、六甲基亚磷酰三胺、六乙基磷酰三胺、六乙基亚磷酰三胺、二甲基亚砜、二乙基亚砜、二氯甲烷、三氯甲烷、乙醚、丙醚、甲基叔丁基醚、乙基叔丁基醚、环戊基甲基醚、乙酸甲酯、乙酸乙酯、丙酸乙酯、乙酸丙酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、正己烷、正庚烷、环己烷、苯、甲苯、二甲苯中的至少一种。该些溶剂能够有效溶解两反应物,而且能够有效减少副产物的生成,提高目标产物的得率。

[0023]

进一步地,取代反应的反应温度为-20℃-80℃,反应时间为1h-6h。通过对取代反应的温度和时间控制和优化,提高取代反应的效率。

[0024]

更进一步地,待取代反应结束后,还包括对生成的草酸硼酸盐进行如下纯化处理的步骤:

[0025]

将反应后的混合溶液进行过滤处理,并将滤液进行浓缩结晶处理,再将经浓缩结晶处理的沉淀用第二非水溶剂溶解并重结晶处理和干燥处理。

[0026]

基于取代反应溶剂为非水溶剂,再通过第二非水溶剂纯化,从而提高了草酸硼酸盐的纯度高,避免了传统纯化带来的氯离子浓度和游离酸偏高的问题。

[0027]

进一步地,第二非水溶剂包括乙腈、丙腈、1,3-二氧戊环、四氢呋喃、2-甲基四氢呋喃、2,5-二甲基四氢呋喃、1,4-二氧六环、乙二醇二甲醚、乙二醇二乙醚、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、甲酰胺、六甲基磷酰三胺、六甲基亚磷酰三胺、六乙基磷酰三胺、六乙基亚磷酰三胺、二甲基亚砜、二乙基亚砜、二氯甲烷、三氯甲烷、乙醚、丙醚、甲基叔丁基醚、乙基叔丁基醚、环戊基甲基醚、乙酸甲酯、乙酸乙酯、丙酸乙酯、乙酸丙酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、正己烷、正庚烷、环己烷、苯、甲苯、二甲苯中的至少一种。该类溶剂能够有效被浓缩结晶,提高草酸硼酸盐的纯度,且避免了传统纯化带来的氯离子浓度和游离酸偏高的问题。

[0028]

干燥处理为真空干燥处理,且真空干燥处理的温度为20℃-100℃,时间为1h-8h。

[0029]

本发明的再一方面,提供了一种电解质盐。本发明电解质盐含有本发明草酸硼酸盐或由本发明草酸硼酸盐制备方法制备的草酸硼酸盐。由于电解质盐含有本发明草酸硼酸盐,因此,电解质盐能够有效降低相应电解质中水分和酸度,保证了含有本发明电解质盐的电解液的稳定性和安全性,而且热稳定性和导电性好。

[0030]

本发明的又一方面,提供了一种电解液。本发明电解液包括非水溶剂和溶解在非

水溶剂中的电解质盐,而电解质盐为上述本发明电解质盐,且草酸硼酸盐在所述电解液中的质量浓度为1%-30%。。因此,电解液也含有该浓度的本发明草酸硼酸盐,这样电解液中的水分含量和酸度低,且电化学性能和热稳定性好,导电率和安全性高。

[0031]

本发明的还一方面,提供了一种二次电池。本发明二次电池包括本发明电解液。因此,二次电池在常温、高温下均具有良好的循环性能和存储性能,使用寿命更长。

具体实施方式

[0032]

为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0033]

本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

[0034]

本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

[0035]

应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

[0036]

在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

[0037]

本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

[0038]

一方面,本发明实施例提供了一种草酸硼酸盐。本发明实施例草酸硼酸盐的分子结构式如下述通式ⅰ所示:

[0039][0040]

其中,通式ⅰ中的r1、r2独立的为卤素元素、scn、ncs、nso、nco中的任一种基团,且r1、r2中的至少一基团为scn、ncs、nso、nco中的任一种;或r1、r2独立且不相同为scn、ncs、nso、nco中的任一种;m为草酸硼酸盐所含的阳离子元素。由于草酸硼酸盐具有通式ⅰ所示的分子结构和基团,其具有较好的热稳定性和较高的离子电导率,且草酸硼酸盐含有scn、ncs、nso、nco中的至少一种功能基团,该功能基团可以与水或/和酸反应,将其用于电解液时,能够有效除去电解液中的水分和降低酸度,如能有效抑制电解液在存储过程中的水分

和酸度的上升,从而提升电解液的稳定性和安全性。

[0041]

实施例中,当通式ⅰ中的r1、r2中的至少一个基团为卤素元素时,该卤素元素为f元素。卤素元素为f元素,使得草酸硼酸盐用于电解质或电解液中时,不附带杂质元素或杂质元素少,从而提高相应电解质或电解液纯度和相应的化学性能。

[0042]

因此,基于通式ⅰ中的r1、r2所代表的基团,上述草酸硼酸盐至少包括如下述式ⅰ1

至ⅰ10

所示的草酸硼酸盐中的至少一种:

[0043][0044]

上述种类的草酸硼酸盐如包括分子结构式ⅰ1

至结构式ⅰ10

所示的草酸硼酸盐均含有功能基团scn、ncs、nso、nco中的至少一种基团。因此,其能够与水或/和酸反应,从而降低环境如电解液中的水分和酸度,提升电解液的稳定性和安全性。而且还具有良好的热稳定性和较高的离子电导率。当然上述结构式ⅰ所示草酸硼酸盐为上述结构式ⅰ1

至ⅰ10

之外,还可以卤素元素与scn、ncs、nso、nco中的至少一种功能基团形成的其他分子结构式的草酸硼酸盐,其中,上述结构式ⅰ所示草酸硼酸盐所含的scn、ncs、nso、nco中的至少一种功能基团的含量越高,其与水或/和酸反应以消除环境中的水分和酸度效果越优选。

[0045]

上述分子结构式ⅰ具体如分子结构式ⅰ1

至结构式ⅰ10

所示的草酸硼酸盐所含的阳离子元素可以根据草酸硼酸盐的应用选择,实施例中,结构式ⅰ具体如分子结构式ⅰ1

至结构式ⅰ10

中的m为金属元素,进一步为碱金属元素,具体可以是li、na或k元素。通过将m控制为碱金属元素,如li,从而提高草酸硼酸盐在电解液中的应用,如在锂电池电解液中的应用;其中,锂电池电解液包括锂离子电池电解液和锂金属电池电解液。

[0046]

相应地,本发明实施例提供了上文草酸硼酸盐的制备方法。草酸硼酸盐的制备方法的包括如下步骤:

[0047]

将含卤素原子的草酸硼酸盐反应物与硅基化合物于第一非水溶液中进行取代反应生成草酸硼酸盐。

[0048]

其中,草酸硼酸盐反应物为下述分子结构式a所示,硅基化合物为下述分子结构式b所示,反应产物草酸硼酸盐为下述分子结构式ⅰ所示,因此,取代反应的化学是如下化学反应式a所示:

[0049][0050]

结构式a和结构式ⅰ中的m为阳离子元素,如为金属元素,进一步为碱金属元素,具体可以是li、na或k元素。结构式a中的r7、r8独立的为卤素原子,如可以是f、cl、br、i中的至少一种,在本发明实施例中首选f。结构式b中的r3、r4、r5独立的为氢原子、碳原子数为1-10

的烷基、碳原子数为2-10的烯基、碳原子数为2-10的炔基、碳原子数为1-10的烷氧基、碳原子数为6-20的芳香基团中的任一种,r6为scn、ncs、nso、nco中的任一种基团;结构式ⅰ中的r1、r2独立的为卤素元素、scn、ncs、nso、nco中的任一种基团,且r1、r2中的至少一基团为nso、nco中的任一种;或r1、r2独立且不相同为scn、ncs、nso、nco中的任一种。这样,草酸硼酸盐制备方法以草酸硼酸盐反应物为原料,通过一步反应生成目标产物,目标产物得率高,副反应少;而且能够目标产物含有scn、ncs、nso、nco等能够与水和酸反应的官能基团,赋予目标产物能够与水或/和酸反应特性,从而降低环境如电解液中的水分和酸度,并具有良好的热稳定性和较高的离子电导率。另外,以非水溶剂作为反应溶剂,因此可通过浓缩干燥得到纯度高的草酸硼酸盐,避免了氯离子浓度和游离酸偏高的问题。

[0051]

实施例中,第一非水溶剂包括乙腈、丙腈、1,3-二氧戊环、四氢呋喃、2-甲基四氢呋喃、2,5-二甲基四氢呋喃、1,4-二氧六环、乙二醇二甲醚、乙二醇二乙醚、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、甲酰胺、六甲基磷酰三胺、六甲基亚磷酰三胺、六乙基磷酰三胺、六乙基亚磷酰三胺、二甲基亚砜、二乙基亚砜、二氯甲烷、三氯甲烷、乙醚、丙醚、甲基叔丁基醚、乙基叔丁基醚、环戊基甲基醚、乙酸甲酯、乙酸乙酯、丙酸乙酯、乙酸丙酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、正己烷、正庚烷、环己烷、苯、甲苯、二甲苯中的至少一种。该些非水溶剂能够有效溶解两反应物,而且能够有效减少副产物的生成,提高目标产物的得率,而且便于对目标产物的纯化,如采用浓缩纯化得到纯度高的草酸硼酸盐,避免了传统纯化所造成氯离子浓度和游离酸偏高的问题。

[0052]

实施例中,取代反应的反应温度为-20℃-80℃,具体可以是-20℃、-15℃、-10℃、-5℃、0℃、5℃、10℃、15℃、20℃等典型而非限制性的温度;反应时间为1h-6h,具体可以是1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h等典型而非限制性的时间。通过对取代反应的温度和时间控制和优化,提高取代反应的效率;同时有利于避免反应过于剧烈,并吸收反应释放的热量。

[0053]

另外,上述取代反应会有气体副产物产生,因此,实施例中,将草酸硼酸盐反应物与硅基化合物于第一非水溶液中进行取代反应是先将草酸硼酸盐反应物溶解于第一非水溶剂中,再将硅基化合物滴加至草酸硼酸盐反应物的溶液中进行反应,随着硅基化合物的非水溶液加入,逐渐有气体放出,待硅基化合物的非水溶液全部滴加完成后体系呈无色透明状,升温至40~80℃反应1~3h,反应产生的副产物气体可以通过无机碱水溶液吸收。实施例中,用于吸收酸性气体的无机碱水溶液中的无机碱选自氢氧化钠、氢氧化钾、碳酸钠、碳酸氢钠、碳酸钾中的至少一种,具体的选用氢氧化钠的饱和水溶液,该些无机碱水溶液特别是氢氧化钠的饱和水溶液具有成本低、原料易得、吸收完全的优点。

[0054]

实施例中,草酸硼酸盐反应物溶解于第一非水溶剂中时,将第一非水溶剂的温度控制为-20℃~20℃,并混合时间为0.5h-3h,使得草酸硼酸盐反应物充分溶解。

[0055]

硅基化合物理想的是以硅基化合物的非水溶液的方式加入至草酸硼酸盐反应物的非水溶液中,硅基化合物的非水溶液可以是将硅基化合物溶解于-20℃~20℃的第一非水溶剂中,并混合处理0.5h-3h,使得硅基化合物充分溶解。

[0056]

另外,根据上述化学式a可知,可以通过控制硅基化合物的浓度实现调节目标产物分子结构式ⅰ所示草酸硼酸盐所含的水和酸反应的官能基团的含量,硅基化合物的含量不同,相应的产物也会不同,实施例中,草酸硼酸盐反应物与硅基化合物在第一非水溶液中的

摩尔浓度为1:(1-6),进一步为1:(1-4),具体可以是1:1、1:2、1:3、1:4等典型而非限制性的浓度。通过控制反应物的反应浓度,能够控制目标产物所含的与水和酸反应的官能基团含量,并提高取代反应的效率;同时使反应物完全反应、减少多余杂质的产生。

[0057]

现以分子结构式b的r3、r4、r5均为甲基为例,结合硅基化合物在反应体系中的浓度不同,对草酸硼酸盐的制备方法做进一步说明。

[0058]

实施例中,当硅基化合物为me3sinso、草酸硼酸盐反应物以二氟草酸硼酸盐时,且二氟草酸硼酸盐反应物与me3sinso的摩尔比为1:1时,所得反应产物为上述结构式ⅰ1

所示的草酸亚磺酰基氨基氟硼酸盐,其反应式如下a1所示:

[0059][0060]

实施例中,当硅基化合物为me3sinso、草酸硼酸盐反应物以二氟草酸硼酸盐时,且二氟草酸硼酸盐反应物与me3sinso的摩尔比为1:2时,所得反应产物为上述结构式ⅰ2

所示的草酸二亚磺酰基氨基硼酸盐,其反应式如下a2所示:

[0061][0062]

结构式ⅰ中的r1、r2中的至少一基团为scn、ncs、nco中的任一种或为scn、ncs、nso、nco中的两种时,制备方法与上述反应化学式a1至a2基本相同,不同是通过控制硅基化合物所含的基团具体如上文结构式b所含的r6的不同来控制硅基化合物的添加种类或添加量,也可以是添加所含r6基团不同的两种或两种以上的硅基化合物混合物来实现产物结构式ⅰ所含r1、r2的种类。

[0063]

待草酸硼酸盐反应物与硅基化合物进行取代反应后,生成的草酸硼酸盐为溶液态。实施例中,为了提高草酸硼酸盐产物的纯度,还包括对草酸硼酸盐产物非水溶液进行纯化处理的步骤。实施例中,对该含草酸硼酸盐混合溶液进行纯化处理的步骤包括:

[0064]

将反应后的含草酸硼酸盐混合溶液进行过滤处理,并将滤液进行浓缩结晶处理,再将经浓缩结晶处理的沉淀用第二非水溶剂溶解并重结晶处理和干燥处理。

[0065]

其中,将滤液进行浓缩结晶处理可以是将含草酸硼酸盐混合溶液室温减压浓缩得到淡黄色或白色固体,然后将该淡黄色或白色固体使用第二非水溶剂进行重结晶,得到无色晶体;干燥处理可以是将无色晶体真空干燥,得到纯的上文化学结构式ⅰ所示的草酸硼酸盐。

[0066]

实施例中,第二非水溶剂包括乙腈、丙腈、1,3-二氧戊环、四氢呋喃、2-甲基四氢呋喃、2,5-二甲基四氢呋喃、1,4-二氧六环、乙二醇二甲醚、乙二醇二乙醚、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、甲酰胺、六甲基磷酰三胺、六甲基亚磷酰三胺、六乙基磷酰三胺、六乙基亚磷酰三胺、二甲基亚砜、二乙基亚砜、二氯甲烷、三氯甲烷、乙醚、丙醚、甲基叔丁基醚、乙基叔丁基醚、环戊基甲基醚、乙酸甲酯、乙酸乙酯、丙酸乙酯、乙酸丙酯、碳酸二甲酯、

碳酸二乙酯、碳酸甲乙酯、正己烷、正庚烷、环己烷、苯、甲苯、二甲苯中的至少一种。该类溶剂能够有效被浓缩结晶,提高草酸硼酸盐的纯度,且避免了传统纯化带来的氯离子浓度和游离酸偏高的问题。

[0067]

实施例中,干燥处理如真空干燥的温度为20℃-100℃,具体可以是20℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃、100℃等典型而非限制性的温度,进一步为40℃-80℃;干燥处理的时间为1h-8h,具体可以是1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h、8h等典型而非限制性的时间,进一步为3h-5h。

[0068]

因此,上述草酸硼酸盐制备方法通过一步反应生成与水或/和酸反应特性和热稳定性的上文化学结构式ⅰ的草酸硼酸盐目标产物基础上。所有的反应物均为有机物,溶剂为非水溶剂,因此可通过浓缩干燥得到纯度高的草酸硼酸盐,避免了氯离子浓度和游离酸偏高的问题,且反应过程中的原子经济性高、杂质少,无需事先合成反应原料,在简化反应过程、节约生产成本的同时也提升了反应过程的安全性,对环境更加友好。另外,通过一步反应,简化了反应过程,副反应少,产率高,节约了生产成本,还提升了反应过程的安全性,对环境更加友好,而且反应后处理简单,产品纯度高。此外,草酸硼酸盐的制备方法实现了类似方法制备多种产品、多种产品可以使用同一套仪器设备生产的效果,减少了设备投入、劳动力成本和能耗,具有良好的工业化应用前景。

[0069]

另一方面,基于上文草酸硼酸盐及其制备方法,本发明实施例还提供一种电解质盐。该电解质盐含有上文草酸硼酸盐。当然,该电解质盐还可以进一步含有其他盐,也即是该电解质盐可以单独含有上文草酸硼酸盐,也可以与其他盐进行复配形成混合盐。其他盐可以是电解液领域的其他盐,并可以根据需要进行选择其他盐的种类和与上文草酸硼酸盐的配比量。由于电解质盐含有上文草酸硼酸盐,因此,电解质盐能够有效降低相应电解质中水分和酸度,保证了含有该电解质盐的电解液的稳定性和安全性,而且热稳定性和导电性好。

[0070]

基于上文草酸硼酸盐及其制备方法和电解质盐,本发明实施例还提供一种电解液。该电解液含有上文电解质盐,也即是含有上文草酸硼酸盐。因此,该电解液中水分含量和酸度低,可以有效抑制电解液在存储和工作过程中的水分和酸度的上升,且电化学性能和热稳定性好,导电率和安全性高。

[0071]

实施例中,以该电解液的总质量为100%计,上文草酸硼酸盐在电解液中的质量含量为1%-30%。通过控制和调节上文草酸硼酸盐在电解液中的浓度,一方面充分发挥上文草酸硼酸盐的降低水分含量和酸度,提高电解液的稳定性和安全性;另一方面,可以与电解液中的其它成分起到功能互补的作用,进一步提高电解液的稳定性和安全性以及电化学性能。

[0072]

实施例中,当该电解液为锂离子电池电解液或锂金属电池电解液时,此时电解液所含的上文草酸硼酸盐可以是草酸硼酸锂,也即是上文分子结构式ⅰ中的m为锂离子。因此,该草酸硼酸锂包括上述分子结构式ⅰ所示的草酸硼酸锂,具体可以是上文结构式ⅰ1

至ⅰ10

所示草酸硼酸锂中的一种或多种,还可以是草酸硫氰基氟硼酸锂、草酸二硫氰基硼酸锂、草酸硫代异氰酸酯氟硼酸锂、草酸二硫代异氰酸酯硼酸锂中的一种或多种。

[0073]

另外,电解液除了含有上文草酸硼酸盐之外,还包括电解液必含的组分如溶剂或

可以含有应用于电解液中的其他组分,其他组分可以单独发挥作用,也可以与上文草酸硼酸盐起到增效协同作用。

[0074]

其中,电解液所含的溶剂为非水溶剂,定义为第三非水溶剂,在一些实施例中,该第三非水溶剂可以但不仅仅为碳酸酯类溶剂,其中碳酸酯为链状或环状的碳酸酯。在一些具体实施例中,环状碳酸酯包括碳酸乙烯酯(ec)、碳酸亚乙烯酯(vc)、乙烯基碳酸乙烯酯(vec)、碳酸丙烯酯(pc)、γ-丁内酯中的至少一种;链状碳酸酯包括碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸二丙酯、碳酸甲乙酯(emc)、碳酸甲丙酯、碳酸乙丙酯、甲酸甲酯、甲酸乙酯、甲酸丙酯、乙酸甲酯、乙酸乙酯、乙酸丙酯、丙酸甲酯、丙酸乙酯、丙酸丙酯中的至少一种。

[0075]

当电解液含有其他组分时,实施例中,其他组分包括其他电解质锂盐和/或添加剂。具体实施例中,该其他电解质锂盐包括lipf6、libf4、liclo4、lisbf6、liasf6、litdi、lin(so2c2f5)2、lin(so2cf3)2、lin(so3c2f5)2、lin(so2f)2、lin(so2c6f5)2、lin(so3c6f5)2、liso3cf3、liso3c2f5、liso3c4f9、liso3c6h5、liso3c6f5中的一种或多种。具体实施例中,其他添加剂包括但不仅限于1,3-丙磺酸内酯(ps)、1,3-丙烯磺酸内酯(pes)、亚硫酸乙烯酯(es)、硫酸乙烯酯(dtd)、二氟草酸硼酸锂(liodfb)、双草酸硼酸锂(libob)中的一种或多种。

[0076]

另外,上述电解液可以是锂离子电池电解液或锂金属电池电解液。

[0077]

基于上文电解液,本发明实施例还提供了一种二次电池。本发明实施例二次电池包括正极、负极等必要的部件,还包电解液,各部件和电解液按照锂离子电池组装要求进行组装。

[0078]

其中,二次电池所含的电解液为上文本发明实施例电解液。因此,本发明实施例二次电池的安全性和稳定性优异,经检测得知,二次电池在常温、高温下均具有良好的循环性能和存储性能,使用寿命更长。

[0079]

二次电池所含的正极可以是常规正极结构,如包括正极集流体和结合在正极集流体表面的正极活性层,其中,正极活性层包括正极活性材料、粘结剂、导电剂以及增稠剂(如需要)等组分。实施例中,正极活性物质可选自liacoo2(0.5《a《1.3)、lianio2(0.5《a《1.3)、liamno2(0.5《a《1.3)、liamn2o4(0.5《a《1.3)、lia(ni

x

coymnz)o2(0.5《a《1.3,0《x《1,0《y《1,0《z《1,x+y+z=1)、liani

1-x

co

x

o2(0.5《a《1.3,0《x《1)、liaco

1-x

mn

x

o2(0.5《a《1.3,0≤x《1)、liani

1-x

mn

x

o2(0.5《a《1.3,0≤x《1)、lia(ni

x

coymnz)o4(0.5《a《1.3,0《x《2,0《y《2,0《z《2,x+y+z=2)、liamn

2-xnx

o4(0.5《a《1.3,0《x《2)、liamn

2-xnx

o4(0.5《a《1.3,0《y《2)和lianpo4(0.5《a《1.3)中的任何一种或两种以上的的混合物;n选自fe、ni、co、mn、zn、al、cr、mg、zr、mo、w、v、ti、b、f和y中的一种或多种。正极活性物质还可以是li-ni/co/mn氧化物,进一步为lia(ni

x

coymnz)o2(0.5《a《1.3,0《x《1,0《y《1,0《z《1,x+y+z=1)、lia(ni

x

coymnz)o4(0.5《a《1.3,0《x《2,0《y《2,0《z《2,x+y+z=2)或它们的混合物,更进一步为lia(ni

x

coymnz)o2,其中0.90≤a≤1.10,0.3≤x≤0.9,0.05≤y《0.5,0.05≤z《0.5,且x+y+z=1,更进一步为li(ni

x

coymnz)o2,其中0.3≤x≤0.9,0.05≤y《0.5,0.05≤z《0.5,并且x+y+z=1。具体实施例中,正极活性物质可以为lini

0.6

co

0.2

mn

0.2

o2、lini

0.5

co

0.2

mn

0.3

o2、lini

0.8

co

0.1

mn

0.1

o2、lini

1/3

co

1/3

mn

1/3

o2中的一种或多种的混合。且正极活性物质的质量占正极活性浆料的质量的88%-98%。

[0080]

二次电池所含的负极可以是常规负极结构,如包括负极集流体和结合在负极集流体表面的负极活性层,其中,负极活性层包括能够使锂离子嵌入和脱出的负极活性物质、导

电剂、粘结剂、增稠剂(如需要)等组分。实施例中,负极活性物质可选自碳材料(诸如结晶碳、无定形碳、碳复合物和碳纤维)、锂金属、锂与其他元素的合金等能够发生锂离子嵌入和脱出的至少一种。结晶碳的非限制实例包括石墨基材料,如人造石墨、天然石墨、石墨化焦炭、石墨化mcmb、石墨化mpcf等。无定形碳的非限制实例可包括软碳(低温焙烧碳)、硬碳、焦炭、中间相碳微球(mcmb)、中间相沥青基碳纤维(mpcf)等。与锂金属形成合金的其他元素,包括铝、锌、铋、镉、锑、硅、铅、锡、镓或铟等元素中的一种或多种。且负极活性物质的质量占负极活性浆料的质量的90%-96%。

[0081]

需要说明的是,上述正极集流体(或负极集流体)和正极活性材料层(或负极活性材料层)仅提供了一种常用的位置关系,即将正极活性浆料(或负极活性浆料)涂覆于正极集流体(或负极集流体)表面形成正极活性材料层(或负极活性材料层),不应理解为其是对本发明实施例所提供的二次电池的限制。根据实际情况,结合对二次电池性能的要求可对集流体和活性材料进行改变,如将正极活性物质(或负极活性物质)及助剂的混合粉料填充在空心正极集流体(或空心负极集流体)的内部等各种方式。

[0082]

实施例中,形成正极活性成的正极活性浆料和形成负极活性成的负极活性浆料时还需要加入溶剂,该溶剂作用为分散电极活性材料、粘合剂、导电材料等,可以为非水溶剂或含水溶剂。为高纯去离子水时,高纯度去离子水的电导率≤3us/cm,非水溶剂可包括n-甲基-2-吡咯烷酮(nmp)、二甲基甲酰胺、二甲基乙酰胺、n,n-二甲基氨基丙胺、环氧乙烷、四氢呋喃等,其中的水分含量≤100ppm。

[0083]

实施例中,正极、负极所用导电剂可选自石墨基导电剂、炭黑基导电剂、金属基或金属化合物基导电剂。石墨基导电剂的应用实例包括人造石墨、天然石墨等。炭黑基导电剂的应用实例包括乙炔黑、科琴黑(ketjen black)、超导乙炔炭黑(denka black)、热裂炭黑(thermal black)、槽法炭黑(channel black)等。金属基或金属化合物基的导电剂的应用实例包括锡、氧化锡、磷酸锡、氧化钛、钛酸钾、钙钛矿材料例如lasrcoo3或lasrmno3等中的至少一种,且正、负极导电剂的质量分别占正、负极活性浆料的质量的0.1%-6%。当导电剂的质量比小于0.1%时,会导致电化学性能劣化,当含量大于6%时,会减少正负极活性材料的含量,导致电池的能量密度变低。需要说明的是导电剂可以提高材料导电性,任何在电池体系中不会发生化学反应且是电子导体的材料皆可作为导电剂使用。

[0084]

实施例中,正、负极所用粘结剂可以选自聚偏二氟乙烯(pvdf)、聚六氟丙烯-聚偏二氟乙烯(hfp/pvdf)的共聚物、聚醋酸乙烯酯、聚乙烯醇、聚环氧乙烷、聚乙烯吡咯烷酮、烷基化聚环氧乙烷、聚乙烯基醚、聚甲基丙烯酸甲酯、聚丙烯酸乙酯、聚四氟乙烯、聚氯乙烯、聚丙烯腈、聚乙烯基吡啶、丁苯橡胶、丙烯腈-丁二烯橡胶等中的至少一种,且正、负极粘结剂的质量分别占正、负极活性浆料质量的1%-6%。粘结剂含量过低,正负极活性材料与集流体之间的粘接强度不足,粘结剂含量太高,粘接强度会增强,但是会减少正负极活性材料的含量,不利于提高电池的能量密度。

[0085]

实施例中,负极增稠剂可以使用羟甲基纤维素、羟乙基纤维素、羟丙基纤维素等,其质量占负极活性浆料的质量的1%-4%。增稠剂没有特别限制,只要可用于调节负极活性材料浆料的粘度即可。

[0086]

另外,正极所含的正极集流体和负极所含的负极集流体可以但不仅仅为铝、铝合金等,形貌可以但不限于箔(foil)或网(mesh)等。

[0087]

二次电池所含的隔膜主要为离子提供迁移所需的离子通道,同时将正极、负极隔离开防止正极和负极发生短路,一般使用烯烃聚合物膜(例如聚丙烯、聚乙烯、聚乙烯/聚丙烯、聚乙烯/聚丙烯/聚乙烯和聚丙烯/聚乙烯/聚丙烯)或者多层膜(multiple-film)、微孔膜以及它们的织造和非织造物。具体可采用三层复合隔膜,其厚度为12μm-36μm,孔隙率为30%-70%。为提升隔膜热稳定性,可以在隔膜表面涂覆一层或多层结构稳定的树脂或陶瓷材料。

[0088]

实施例中,二次电池可以为方形,圆柱或软包等形式。另外,二次电池可以锂离子电池,也可以是锂金属电池。

[0089]

为使本发明上述实施细节和操作能清楚地被本领域技术人员理解,以及本发明实施例草酸硼酸盐及其制备方法、电解液和二次电池的进步性能显著的体现,以下通过多个实施例来举例说明上述技术方案。

[0090]

a.草酸硼酸盐及其制备方法实施例

[0091]

实施例a1

[0092]

本实施例提供一种草酸硫氰基氟硼酸锂及其制备方法。草酸硫氰基氟硼酸锂制备方法具体如下:

[0093]

向250ml的两口瓶中加入liodfb 14.4g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有13.1g me3siscn(0.1mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收。

[0094]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸硫氰基氟硼酸锂16.8g,产率为92%。

[0095]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bfscn]-176.02,证明所得白色粉末状固体为草酸硫氰基氟硼酸锂。通过卡氏水分测定仪和电位滴定仪测定水分为15ppm,酸度为31ppm,氯离子浓度为2ppm。

[0096]

实施例a2

[0097]

本实施例提供一种草酸硫氰基氟硼酸钠及其制备方法。草酸硫氰基氟硼酸钠制备方法具体如下:

[0098]

向250ml的两口瓶中加入naodfb 16g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有13.1g me3siscn(0.1mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收

[0099]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸硫氰基氟硼酸钠18.5g,产率为93%。

[0100]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bfscn]-176.06,证明所得白色粉末状固体为草酸硫氰基氟硼酸钠。通过卡氏水分测定仪和电位滴定仪测定水分为15ppm,酸度为29ppm,氯离子浓度为2ppm。

[0101]

实施例a3

[0102]

本实施例提供一种草酸硫氰基氟硼酸钾及其制备方法。草酸硫氰基氟硼酸钾制备方法具体如下:

[0103]

向250ml的两口瓶中加入实施例4所得kodfb 17.6g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有13.1g me3siscn(0.1mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收。

[0104]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸硫氰基氟硼酸钾19.8g,产率为92%。

[0105]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bfscn]-176.10,证明所得白色粉末状固体为草酸硫氰基氟硼酸钾。通过卡氏水分测定仪和电位滴定仪测定水分为16ppm,酸度为28ppm,氯离子浓度为2ppm。

[0106]

实施例a4

[0107]

本实施例提供一种草酸二硫氰基硼酸锂及其制备方法。草酸二硫氰基硼酸锂制备方法具体如下:

[0108]

向250ml的两口瓶中加入实施例2所得liodfb 14.4g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有26.3g me3siscn(0.2mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收。

[0109]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸二硫氰基硼酸锂20.6g,产率为93%。

[0110]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bs2c2n2]-215.04,证明所得白色粉末状固体为草酸二硫氰基硼酸锂。通过卡氏水分测定仪和电位滴定仪测定水分为13ppm,酸度为31ppm,氯离子浓度为2ppm。

[0111]

实施例a5

[0112]

本实施例提供一种草酸二硫氰基硼酸钠及其制备方法。草酸二硫氰基硼酸钠制备

方法具体如下:

[0113]

向250ml的两口瓶中加入实施例3所得naodfb 16g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有26.3g me3siscn(0.2mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收。

[0114]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸二硫氰基硼酸钠21.9g,产率为92%。

[0115]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bs2c2n2]-215.08,证明所得白色粉末状固体为草酸二硫氰基硼酸钠。通过卡氏水分测定仪和电位滴定仪测定水分为13ppm,酸度为28ppm,氯离子浓度为2ppm。

[0116]

实施例a6

[0117]

本实施例提供一种草酸二硫氰基硼酸钾及其制备方法。草酸二硫氰基硼酸钾制备方法具体如下:

[0118]

向250ml的两口瓶中加入kodfb 17.6g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有20g me3sicn(0.2mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收。

[0119]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸二硫氰基硼酸钾23.6g,产率为93%。

[0120]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bs2c2n2]-215.11,证明所得白色粉末状固体为草酸二硫氰基硼酸钾。通过卡氏水分测定仪和电位滴定仪测定水分为14ppm,酸度为30ppm,氯离子浓度为2ppm。

[0121]

实施例a7

[0122]

本实施例提供一种草酸硫代异氰酸酯氟硼酸锂及其制备方法。草酸硫代异氰酸酯氟硼酸锂制备方法具体如下:

[0123]

向250ml的两口瓶中加入liodfb 14.4g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有13.1g me3sincs(0.1mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收。

[0124]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白

色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸硫代异氰酸酯氟硼酸锂16.8g,产率为92%。

[0125]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bfcns]-175.98,证明所得白色粉末状固体为草酸硫代异氰酸酯氟硼酸锂。通过卡氏水分测定仪和电位滴定仪测定水分为13ppm,酸度为25ppm,氯离子浓度为2ppm。

[0126]

实施例a8

[0127]

本实施例提供一种草酸硫代异氰酸酯氟硼酸钠及其制备方法。草酸硫代异氰酸酯氟硼酸钠制备方法具体如下:

[0128]

向250ml的两口瓶中加入naodfb 16g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有13.1g me3sincs(0.1mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收。

[0129]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸硫代异氰酸酯氟硼酸钠18.5g,产率为93%。

[0130]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bfcns]-176.02,证明所得白色粉末状固体为草酸硫代异氰酸酯氟硼酸钠。通过卡氏水分测定仪和电位滴定仪测定水分为14ppm,酸度为24ppm,氯离子浓度为1.5ppm。

[0131]

实施例a9

[0132]

本实施例提供一种草酸硫代异氰酸酯氟硼酸钾及其制备方法。草酸硫代异氰酸酯氟硼酸钾制备方法具体如下:

[0133]

向250ml的两口瓶中加入kodfb 17.6g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有13.1g me3sincs(0.1mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收。

[0134]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸硫代异氰酸酯氟硼酸钾20.1g,产率为93%。

[0135]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bfcns]-176.06,证明所得白色粉末状固体为草酸硫代异氰酸酯氟硼酸钾。通过卡氏水分测定仪和电位滴定仪测定水分为15ppm,酸度为27ppm,氯离子浓度为2ppm。

[0136]

实施例a10

[0137]

本实施例提供一种草酸二硫代异氰酸酯硼酸锂及其制备方法。草酸二硫代异氰酸酯硼酸锂制备方法具体如下:

[0138]

向250ml的两口瓶中加入liodfb 14.4g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有26.3g me3sincs(0.2mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收。

[0139]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸二硫代异氰酸酯硼酸锂20.6g,产率为93%。

[0140]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bn2c2s2]-214.96,证明所得白色粉末状固体为草酸二硫代异氰酸酯硼酸锂。通过卡氏水分测定仪和电位滴定仪测定水分为13ppm,酸度为27ppm,氯离子浓度为2ppm。

[0141]

实施例a11

[0142]

本实施例提供一种草酸二硫代异氰酸酯硼酸钠及其制备方法。草酸二硫代异氰酸酯硼酸钠制备方法具体如下:

[0143]

向250ml的两口瓶中加入naodfb 16g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有26.3g me3sincs(0.2mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收。

[0144]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸二硫代异氰酸酯硼酸钠21.9g,产率为92%。

[0145]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bn2c2s2]-214.98,证明所得白色粉末状固体为草酸二硫代异氰酸酯硼酸钠。通过卡氏水分测定仪和电位滴定仪测定水分为14ppm,酸度为23ppm,氯离子浓度为1.5ppm。

[0146]

实施例a12

[0147]

本实施例提供一种草酸二硫代异氰酸酯硼酸钾及其制备方法。草酸二硫代异氰酸酯硼酸钾制备方法具体如下:

[0148]

向250ml的两口瓶中加入kodfb23.4 g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有26.3g me3sincs(0.2mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水

溶液吸收。

[0149]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸二硫代异氰酸酯硼酸钾23.6g,产率为93%。

[0150]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bn2c2s2]-215.01,证明所得白色粉末状固体为草酸二硫代异氰酸酯硼酸钾。通过卡氏水分测定仪和电位滴定仪测定水分为11ppm,酸度为26ppm,氯离子浓度为1.5ppm。

[0151]

实施例a13

[0152]

本实施例提供一种草酸二亚磺酰基氨基硼酸锂及其制备方法。草酸二亚磺酰基氨基硼酸锂制备方法具体如下:

[0153]

向250ml的两口瓶中加入liodfb 14.4g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有27g me3sinso(0.2mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收。

[0154]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸二亚磺酰基氨基硼酸锂21.6g,产率为94%。

[0155]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bn2s2o2]-222.92,证明所得白色粉末状固体为草酸二亚磺酰基氨基硼酸锂。通过卡氏水分测定仪和电位滴定仪测定水分为14ppm,酸度为28ppm,氯离子浓度为1.5ppm。

[0156]

实施例a14

[0157]

本实施例提供一种草酸硫氰基亚磺酰基氨基硼酸锂及其制备方法。草酸硫氰基亚磺酰基氨基硼酸锂制备方法具体如下:

[0158]

向250ml的两口瓶中加入liodfb 14.4g(0.1mol)和50ml碳酸二甲酯,室温搅拌固体完全溶解,然后将溶有13.1g me3siscn(0.1mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。然后将溶有13.5g me3sinso(0.1mol)的50ml碳酸二甲酯溶液通过滴液漏斗加入到两口瓶中,控制滴加速度为1滴/秒,滴加过程中有气体放出并且溶液为无色透明状,全部滴加完成后室温继续搅拌3h然后升温至40℃反应1h。反应产生的气体通过氢氧化钠饱和水溶液吸收。

[0159]

室温静置常压过滤除去悬浮固体杂质,得到无色透明溶液,室温减压浓缩得到白色固体,将白色固体使用30ml碳酸二甲酯重结晶然后60℃真空干燥3h得到目标产物草酸硫氰基亚磺酰基氨基硼酸锂20.6g,产率为91%。

[0160]

在手套箱中,取所得白色粉末状固体5mg,加入2ml无水乙腈中使其完全溶解,使用

有机滤膜过滤除去悬浮物,取少量滤液使用注射器进样,通过液质联用(thermo fisher scientific)进行分析,分析结果显示lc-ms(esi)[c2o4bs2con2]-218.95,证明所得白色粉末状固体为草酸硫氰基亚磺酰基氨基硼酸锂。通过卡氏水分测定仪和电位滴定仪测定水分为16ppm,酸度为30ppm,氯离子浓度为2ppm。

[0161]

b.非水电解液实施例

[0162]

本实施例提供非水电解液电解液。

[0163]

非水电解液电解液配制:

[0164]

在氩气氛围的手套箱中(手套箱中h2o、o2含量低于0.1ppm)配置实施例非水电解液,将碳酸乙烯酯(ec)、碳酸甲乙酯(emc)和碳酸二乙酯(dec)以质量比为30:50:20的比例进行混合得到电解液溶液,然后向电解液溶液中加入六氟磷酸锂(lipf6),使六氟磷酸锂(lipf6)浓度为1.0mol/l,以非水电解液的总重量为100%计,加入碳酸亚乙烯酯(vc)、二氟磷酸锂(lio2pf2)、1,3-丙磺酸内酯(ps)和硫酸乙烯酯(dtd),使其质量分数都为1%,得到对照电解液样品,编号记为(1);

[0165]

在氩气氛围的手套箱中(手套箱中h2o、o2含量低于0.1ppm)配置实施例非水电解液,将碳酸乙烯酯(ec)、碳酸甲乙酯(emc)和碳酸二乙酯(dec)以质量比为30:50:20的比例进行混合得到电解液溶液,分别将六氟磷酸锂与liodfb、实施例a1提供的草酸硫氰基氟硼酸锂、实施例a4提供的草酸二硫氰基硼酸锂、实施例a7提供的草酸硫代异氰酸酯氟硼酸锂、实施例a10提供的草酸二硫代异氰酸酯硼酸锂以等摩尔比(均为0.5mol/l)加入到上述电解液溶液,使六氟磷酸锂(lipf6)、liodfb与硼酸锂浓度均为0.5mol/l,以非水电解液的总重量为100%计,加入碳酸亚乙烯酯(vc)、二氟磷酸锂(lio2pf2)、1,3-丙磺酸内酯(ps)和硫酸乙烯酯(dtd),使其质量分数都为1%,分别得到编号为(2)-(6)的电解液。

[0166]

在氩气氛围的手套箱中(手套箱中h2o、o2含量低于0.1ppm)配置实施例非水电解液,将碳酸乙烯酯(ec)、碳酸甲乙酯(emc)和碳酸二乙酯(dec)以质量比为30:50:20的比例进行混合得到电解液溶液,然后向电解液溶液中分别加入liodfb、实施例a1提供的草酸硫氰基氟硼酸锂、实施例a4提供的草酸二硫氰基硼酸锂、实施例a7提供的草酸硫代异氰酸酯氟硼酸锂、实施例a10提供的草酸二硫代异氰酸酯硼酸锂溶于碳酸酯溶剂中,使其浓度为1.0mol/l,以非水电解液的总重量为100%计,加入碳酸亚乙烯酯(vc)、二氟磷酸锂(lio2pf2)、1,3-丙磺酸内酯(ps)和硫酸乙烯酯(dtd),使其质量分数都为1%。分别得到编号为(7)-(11)的电解液。

[0167]

上述编号(1)-(11)非水电解液所含的组分如下表1中所示:

[0168]

表1非水电解液主要成分

[0169][0170]

将制备所得电解液(1)-(11)密封并储存在手套箱中,分别取少量电解液放置于氟化瓶中,室温放置1个月后,通过卡尔费休水分仪测试其水分,通过酸碱滴定法测试其酸度。具体数据如表2所示。

[0171]

表2非水电解液水分和酸度测试结果

[0172]

电解液编号电解质盐水分(ppm)酸度(ppm)(1)lipf665125(2)lipf6+liodfb62122(3)lipf6+草酸硫氰基氟硼酸锂43107(4)lipf6+草酸二硫氰基硼酸锂37101(5)lipf6+草酸硫代异氰酸酯氟硼酸锂4694(6)lipf6+草酸二硫代异氰酸酯硼酸锂3578(7)liodfb58111(8)草酸硫氰基氟硼酸锂4381(9)草酸二硫氰基硼酸锂3477(10)草酸硫代异氰酸酯氟硼酸锂3971(11)草酸二硫代异氰酸酯硼酸锂3354

[0173]

由表2的结果表明,使用本发明实施例所得的电解质盐作为主盐与六氟磷酸锂组合使用,或单独作为主盐使用,均有利于降低电解液的水分和酸度,提高电解液的稳定性。

[0174]

c.二次电池实施例

[0175]

实施例c1

[0176]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0177]

正极极片制备:

[0178]

以镍钴锰酸锂(lini

0.8

co

0.1

mn

0.1

o2,简称ncm811)三元材料作为正极活性物质,正极活性浆料按质量比96%正极活性物质+2%pvdf粘合剂+2%super p导电炭黑溶于溶剂n-甲基吡咯烷酮中混合得到。然后将正极活性浆料均匀涂布在集流体铝箔上,涂布量为280g/

m2,随后在80℃下烘干后进行冷压、切边、裁片、分条后,在80℃真空条件下干燥4h,焊接极耳,得到正极片。

[0179]

负极极片制备:

[0180]

以人造石墨作为负极活性物质,负极活性浆料按质量比96%负极活性物质+2%cmc/sbr粘合剂+2%super p导电炭黑混合后加入去离子水中搅拌均匀得到,然后将负极活性浆料均匀涂布在集流体铜箔上,涂布量为200g/m2,随后在85℃下烘干后进行冷压、切边、裁片、分条后,在110℃真空条件下干燥4h,焊接极耳,得到负极片。

[0181]

软包锂离子电池的制备:

[0182]

将正极片、负极片以及陶瓷涂覆的pe隔膜经过叠片工艺制作成软包电芯,并在75℃下真空烘烤10h,使用上述编号为(1)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(a1)。

[0183]

实施例c2

[0184]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0185]

除了在软包锂离子电池的制备过程中使用上述编号为(2)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(a2)。其它都与实施例c1相同。

[0186]

实施例c3

[0187]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0188]

除了在软包锂离子电池的制备过程中使用上述编号为(3)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(a3)。其它都与实施例c1相同。

[0189]

实施例c4

[0190]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0191]

除了在软包锂离子电池的制备过程中使用上述编号为(4)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(a4)。其它都与实施例1相同。

[0192]

实施例c5

[0193]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0194]

除了在软包锂离子电池的制备过程中使用上述编号为(5)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(a5)。其它都与实施例c1相同。

[0195]

实施例c6

[0196]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0197]

除了在软包锂离子电池的制备过程中使用上述编号为(6)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(a6)。其它都与实施例c1相同。

[0198]

实施例c7

[0199]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0200]

除了在软包锂离子电池的制备过程中使用上述编号为(7)的电解液对软包电芯进

行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(a7)。其它都与实施例c1相同。

[0201]

实施例c8

[0202]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0203]

除了在软包锂离子电池的制备过程中使用上述编号为(8)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(a8)。其它都与实施例c1相同。

[0204]

实施例c9

[0205]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0206]

除了在软包锂离子电池的制备过程中使用上述编号为(9)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(a9)。其它都与实施例c1相同。

[0207]

实施例c10

[0208]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0209]

除了在软包锂离子电池的制备过程中使用上述编号为(10)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(a10)。其它都与实施例c1相同。

[0210]

实施例c11

[0211]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0212]

除了在软包锂离子电池的制备过程中使用上述编号为(11)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(a11)。其它都与实施例c1相同。

[0213]

实施例c12

[0214]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0215]

除了在正极极片制备过程中以镍钴锰酸锂(lini

0.6

co

0.2

mn

0.2

o2,简称ncm622)三元材料作为正极活性物质,使用上述编号为(1)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(b1)。其它都与实施例c1相同。

[0216]

实施例c13

[0217]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0218]

除了在软包锂离子电池的制备过程中使用上述编号为(2)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(b2)。其它都与实施例c12相同。

[0219]

实施例c14

[0220]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0221]

除了在软包锂离子电池的制备过程中使用上述编号为(3)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(b3)。其它都与实施例c12相同。

[0222]

实施例c15

[0223]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0224]

除了在软包锂离子电池的制备过程中使用上述编号为(4)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(b4)。其它都与实施例c12相同。

[0225]

实施例c16

[0226]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0227]

除了在软包锂离子电池的制备过程中使用上述编号为(5)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(b5)。其它都与实施例c12相同。

[0228]

实施例c17

[0229]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0230]

除了在软包锂离子电池的制备过程中使用上述编号为(6)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(b6)。其它都与实施例c12相同。

[0231]

实施例c18

[0232]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0233]

除了在软包锂离子电池的制备过程中使用上述编号为(7)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(b7)。其它都与实施例c12相同。

[0234]

实施例c19

[0235]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0236]

除了在软包锂离子电池的制备过程中使用上述编号为(8)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(b8)。其它都与实施例c12相同。

[0237]

实施例c20

[0238]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0239]

除了在软包锂离子电池的制备过程中使用上述编号为(9)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(b9)。其它都与实施例c12相同。

[0240]

实施例c21

[0241]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0242]

除了在软包锂离子电池的制备过程中使用上述编号为(10)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(b10)。其它都与实施例c12相同。

[0243]

实施例c22

[0244]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0245]

除了在软包锂离子电池的制备过程中使用上述编号为(11)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(b11)。其它都与实施例c12相同。

[0246]

实施例c23

[0247]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0248]

除了在正极极片制备过程中以镍钴锰酸锂(lini

0.5

co

0.2

mn

0.3

o2,简称ncm523)三元材料作为正极活性物质,使用上述编号为(1)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(c1)。其它都与实施例c1相同。

[0249]

实施例c24

[0250]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0251]

除了在软包锂离子电池的制备过程中使用上述编号为(2)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(c2)。其它都与实施例c23相同。

[0252]

实施例c25

[0253]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0254]

除了在软包锂离子电池的制备过程中使用上述编号为(3)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(c3)。其它都与实施例c23相同。

[0255]

实施例c26

[0256]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0257]

除了在软包锂离子电池的制备过程中使用上述编号为(4)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(c4)。其它都与实施例c23相同。

[0258]

实施例c27

[0259]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0260]

除了在软包锂离子电池的制备过程中使用上述编号为(5)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(c5)。其它都与实施例c23相同。

[0261]

实施例c28

[0262]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0263]

除了在软包锂离子电池的制备过程中使用上述编号为(6)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(c6)。其它都与实施例c23相同。

[0264]

实施例c29

[0265]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0266]

除了在软包锂离子电池的制备过程中使用上述编号为(7)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(c7)。其它都与实施例c23相同。

[0267]

实施例c30

[0268]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0269]

除了在软包锂离子电池的制备过程中使用上述编号为(8)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(c8)。其它都与实施例c23相同。

[0270]

实施例c31

[0271]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0272]

除了在软包锂离子电池的制备过程中使用上述编号为(9)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(c9)。其它都与实施例c23相同。

[0273]

实施例c32

[0274]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0275]

除了在软包锂离子电池的制备过程中使用上述编号为(10)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(c10)。其它都与实施例c23相同。

[0276]

实施例c33

[0277]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0278]

除了在软包锂离子电池的制备过程中使用上述编号为(11)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(c11)。其它都与实施例c23相同。

[0279]

实施例c34

[0280]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0281]

除了在正极极片制备过程中以钴酸锂(licoo2)三元材料作为正极活性物质,使用上述编号为(1)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(d1)。其它都与实施例c1相同。

[0282]

实施例c35

[0283]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0284]

除了使用上述编号为(2)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(d2)。其它都与实施例c34相同。

[0285]

实施例c36

[0286]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0287]

除了使用上述编号为(3)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(d3)。其它都与实施例c34相同。

[0288]

实施例c37

[0289]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0290]

除了使用上述编号为(4)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(d4)。其它都与实施例c34相同。

[0291]

实施例c38

[0292]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0293]

除了使用上述编号为(5)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(d5)。其它都与实施例c34相同。

[0294]

实施例c39

[0295]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0296]

除了使用上述编号为(6)的电解液对软包电芯进行注液,注液后静置24h,经过化

成老化、夹具、分容等工序,得到软包电池编号为(d6)。其它都与实施例c34相同。

[0297]

实施例c40

[0298]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0299]

除了使用上述编号为(7)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(d7)。其它都与实施例c34相同。

[0300]

实施例c41

[0301]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0302]

除了使用上述编号为(8)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(d8)。其它都与实施例c34相同。

[0303]

实施例c42

[0304]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0305]

除了使用上述编号为(9)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(d9)。其它都与实施例c34相同。

[0306]

实施例c43

[0307]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0308]

除了使用上述编号为(10)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(d10)。其它都与实施例c34相同。

[0309]

实施例c44

[0310]

本实施例提供一种锂二次电池。该锂二次电池按照如下方法组装:

[0311]

除了使用上述编号为(11)的电解液对软包电芯进行注液,注液后静置24h,经过化成老化、夹具、分容等工序,得到软包电池编号为(d11)。其它都与实施例c34相同。

[0312]

下面说明锂离子电池的测试过程。

[0313]

为了保持实验的一致性,所有小软包电芯都使用相同体积的电解液。然后对制备好的小软包电芯进行充放电测试,使用land充放电测试系统对组装好的电芯进行如下性能测试。

[0314]

(一)、在正极极片制备过程中以镍钴锰酸锂(lini

0.8

co

0.1

mn

0.1

o2,简称ncm811)三元材料作为正极活性物质制作的软包电池测试如下:

[0315]

1常温循环性能测试

[0316]

将化成后的电池置于恒温25℃的烘箱中,使用1c恒流恒压(cccv)充电至电压为4.2v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v。如此充/放电n次循环后,记录第一次和第n次循环后容量的保持率,以评估其常温循环性能。

[0317]

25℃1c循环n次容量保持率计算公式如下:

[0318]

第n次循环容量保持率(%)=(第n次循环放电容量/第一次循环放电量)

×

100%。

[0319]

2.高温循环性能测试

[0320]

将化成后的电池置于恒温45℃的烘箱中,使用1c恒流恒压(cccv)充电至电压为4.2v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v。如此充/放电n次循环后,记录第一次和第n次循环后容量的保持率,以评估其高温循环性能。

[0321]

45℃1c循环n次容量保持率计算公式如下:

[0322]

第n次循环容量保持率(%)=(第n次循环放电容量/第一次循环放电量)

×

100%。

[0323]

3.室温储存性能测试

[0324]

将化成后的电芯在常温下用1c恒流恒压(cccv)充电至电压为4.2v,截至电流为0.01c,再用1c恒流(cc)放电至电压为3.0v,测量电池初始放电容量,再用1c恒流恒压(cccv)充电至电压为4.2v,截至电流为0.01c,测量电池的初始厚度,然后将电池在室温条件下储存n天后,测量电池的厚度,再以1c恒流(cc)放电至电压为3.0v,测量电池的保持容量,再用1c恒流恒压(cccv)充电至电压为4.2v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v,测量恢复容量。

[0325]

容量保持率、容量恢复率的计算公式如下:

[0326]

电池容量保持率(%)=保持容量/初始容量

×

100%;

[0327]

电池容量恢复率(%)=恢复容量/初始容量

×

100%;

[0328]

4.60℃高温储存性能测试

[0329]

将化成后的电芯在常温下用1c恒流恒压(cccv)充电至电压为4.2v,截至电流为0.01c,再用1c恒流(cc)放电至电压为3.0v,测量电池初始放电容量,再用1c恒流恒压(cccv)充电至电压为4.2v,截至电流为0.01c,测量电池的初始厚度,然后将电池在60℃条件下储存n天后,测量电池的厚度,再以1c恒流(cc)放电至电压为3.0v,测量电池的保持容量,再用1c恒流恒压(cccv)充电至电压为4.2v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v,测量恢复容量。

[0330]

容量保持率、容量恢复率的计算公式如下:

[0331]

电池容量保持率(%)=保持容量/初始容量

×

100%;

[0332]

电池容量恢复率(%)=恢复容量/初始容量

×

100%;

[0333]

5.60℃高温储存电池厚度膨胀率

[0334]

将化成后的电芯在常温下以1c恒流(cc)充电至电压为4.2v,然后以4.2v恒压(cv)充电至电流为0.05c,此时测试锂离子电池的厚度并记为h0;之后将锂离子电池放入60℃的恒温箱,存储n天后取出,测试此时锂离子电池的厚度并记为h1。

[0335]

电池厚度膨胀率(%)=(n天后的厚度h

1-初始厚度h0)/初始厚度

×

100%。

[0336]

电芯测试电压为3.0-4.2v,分别在室温和45℃条件下以1c恒流(cc)充放电循环300周后测试电池的容量保持率、分别在室温下储存3个月和在60℃下存储15天后的容量保持率和恢复率,以及在60℃下存储15天后的电芯体积膨胀率。

[0337]

(二)、在正极极片制备过程中以镍钴锰酸锂(lini

0.6

co

0.2

mn

0.2

o2,简称ncm622)三元材料作为正极活性物质制作的软包电池测试如下:

[0338]

6.常温循环性能测试

[0339]

在25℃条件下,将化成后的电池用1c恒流恒压(cccv)充电至电压为4.3v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v。如此充/放电n次循环后,计算第n次循环后容量的保持率,以评估其常温循环性能。

[0340]

25℃1c循环n次容量保持率计算公式如下:

[0341]

第n次循环容量保持率(%)=(第n次循环放电容量/第一次循环放电量)

×

100%。

[0342]

7.高温循环性能测试

[0343]

在45℃条件下,将化成后的电池用1c恒流恒压(cccv)充电至电压为4.3v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v。如此充/放电n次循环后,计算第n次循环

后容量的保持率,以评估其高温循环性能。

[0344]

45℃1c循环n次容量保持率计算公式如下:

[0345]

第n次循环容量保持率(%)=(第n次循环放电容量/第一次循环放电量)

×

100%。

[0346]

8.室温储存性能测试

[0347]

将化成后的电芯在常温下用1c恒流恒压(cccv)充电至电压为4.3v,截至电流为0.01c,再用1c恒流(cc)放电至电压为3.0v,测量电池初始放电容量,再用1c恒流恒压(cccv)充电至电压为4.3v,截至电流为0.01c,测量电池的初始厚度,然后将电池在室温条件下储存n天后,测量电池的厚度,再以1c恒流(cc)放电至电压为3.0v,测量电池的保持容量,再用1c恒流恒压(cccv)充电至电压为4.3v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v,测量恢复容量。

[0348]

容量保持率、容量恢复率的计算公式如下:

[0349]

电池容量保持率(%)=保持容量/初始容量

×

100%;

[0350]

电池容量恢复率(%)=恢复容量/初始容量

×

100%;

[0351]

9.60℃高温储存性能测试

[0352]

将化成后的电芯在常温下用1c恒流恒压(cccv)充电至电压为4.3v,截至电流为0.01c,再用1c恒流(cc)放电至电压为3.0v,测量电池初始放电容量,再用1c恒流恒压(cccv)充电至电压为4.3v,截至电流为0.01c,测量电池的初始厚度,然后将电池在60℃条件下储存n天后,测量电池的厚度,再以1c恒流(cc)放电至电压为3.0v,测量电池的保持容量,再用1c恒流恒压(cccv)充电至电压为4.3v,截至电流为0.01c,然后用1c恒流(cc)放电至3.0v,测量恢复容量。

[0353]

容量保持率、容量恢复率的计算公式如下:

[0354]

电池容量保持率(%)=保持容量/初始容量

×

100%;

[0355]

电池容量恢复率(%)=恢复容量/初始容量

×

100%;

[0356]

10.60℃高温储存电池厚度膨胀率

[0357]

将化成后的电芯在常温下以1c恒流(cc)充电至电压为4.3v,然后以4.3v恒压(cv)充电至电流为0.05c,此时测试锂离子电池的厚度并记为h0;之后将锂离子电池放入60℃的恒温箱,存储n天后取出,测试此时锂离子电池的厚度并记为h1。

[0358]

电池厚度膨胀率(%)=(n天后的厚度h

1-初始厚度h0)/初始厚度

×

100%。

[0359]

电芯测试电压为3.0-4.3v,分别在室温和45℃条件下以1c恒流(cc)充放电循环300周后测试电池的容量保持率、分别在室温下储存3个月和在60℃下存储15天后的容量保持率和恢复率,以及在60℃下存储15天后的电芯体积膨胀率。

[0360]

(三)、在正极极片制备过程中以镍钴锰酸锂(lini5co

0.2

mn

0.3

o2,简称ncm523)三元材料作为正极活性物质制作的软包电池测试如下:

[0361]

11.常温循环性能测试

[0362]

将化成后的电池置于恒温25℃的烘箱中,使用1c恒流恒压(cccv)充电至电压为4.4v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v。如此充/放电n次循环后,记录第一次和第n次循环后容量的保持率,以评估其常温循环性能。

[0363]

25℃1c循环n次容量保持率计算公式如下:

[0364]

第n次循环容量保持率(%)=(第n次循环放电容量/第一次循环放电量)

×

100%。

[0365]

12.高温循环性能测试

[0366]

将化成后的电池置于恒温45℃的烘箱中,使用1c恒流恒压(cccv)充电至电压为4.4v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v。如此充/放电n次循环后,记录第一次和第n次循环后容量的保持率,以评估其高温循环性能。

[0367]

45℃1c循环n次容量保持率计算公式如下:

[0368]

第n次循环容量保持率(%)=(第n次循环放电容量/第一次循环放电量)

×

100%。

[0369]

13.室温储存性能测试

[0370]

将化成后的电芯在常温下用1c恒流恒压(cccv)充电至电压为4.4v,截至电流为0.01c,再用1c恒流(cc)放电至电压为3.0v,测量电池初始放电容量,再用1c恒流恒压(cccv)充电至电压为4.4v,截至电流为0.01c,测量电池的初始厚度,然后将电池在室温条件下储存n天后,测量电池的厚度,再以1c恒流(cc)放电至电压为3.0v,测量电池的保持容量,再用1c恒流恒压(cccv)充电至电压为4.4v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v,测量恢复容量。

[0371]

容量保持率、容量恢复率的计算公式如下:

[0372]

电池容量保持率(%)=保持容量/初始容量

×

100%;

[0373]

电池容量恢复率(%)=恢复容量/初始容量

×

100%;

[0374]

14.60℃高温储存性能测试

[0375]

将化成后的电芯在常温下用1c恒流恒压(cccv)充电至电压为4.4v,截至电流为0.01c,再用1c恒流(cc)放电至电压为3.0v,测量电池初始放电容量,再用1c恒流恒压(cccv)充电至电压为4.4v,截至电流为0.01c,测量电池的初始厚度,然后将电池在60℃条件下储存n天后,测量电池的厚度,再以1c恒流(cc)放电至电压为3.0v,测量电池的保持容量,再用1c恒流恒压(cccv)充电至电压为4.4v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v,测量恢复容量。

[0376]

容量保持率、容量恢复率的计算公式如下:

[0377]

电池容量保持率(%)=保持容量/初始容量

×

100%;

[0378]

电池容量恢复率(%)=恢复容量/初始容量

×

100%;

[0379]

15.60℃高温储存电池厚度膨胀率

[0380]

将化成后的电芯在常温下以1c恒流(cc)充电至电压为4.4v,然后以4.4v恒压(cv)充电至电流为0.05c,此时测试锂离子电池的厚度并记为h0;之后将锂离子电池放入60℃的恒温箱,存储n天后取出,测试此时锂离子电池的厚度并记为h1。

[0381]

电池厚度膨胀率(%)=(n天后的厚度h

1-初始厚度h0)/初始厚度

×

100%。

[0382]

电芯测试电压为3.0-4.44v,分别在室温和45℃条件下以1c恒流(cc)充放电循环300周后测试电池的容量保持率、分别在室温下储存3个月和在60℃下存储15天后的容量保持率和恢复率,以及在60℃下存储15天后的电芯体积膨胀率。

[0383]

(四)、在正极极片制备过程中以钴酸锂(licoo2)三元材料作为正极活性物质制作的软包电池测试如下:

[0384]

16.常温循环性能测试

[0385]

将化成后的电池置于恒温25℃的烘箱中,使用1c恒流恒压(cccv)充电至电压为4.45v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v。如此充/放电n次循环后,

记录第一次和第n次循环后容量的保持率,以评估其常温循环性能。

[0386]

25℃1c循环n次容量保持率计算公式如下:

[0387]

第n次循环容量保持率(%)=(第n次循环放电容量/第一次循环放电量)

×

100%。

[0388]

17.高温循环性能测试

[0389]

将化成后的电池置于恒温45℃的烘箱中,使用1c恒流恒压(cccv)充电至电压为4.45v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v。如此充/放电n次循环后,记录第一次和第n次循环后容量的保持率,以评估其高温循环性能。

[0390]

45℃1c循环n次容量保持率计算公式如下:

[0391]

第n次循环容量保持率(%)=(第n次循环放电容量/第一次循环放电量)

×

100%。

[0392]

18.室温储存性能测试

[0393]

将化成后的电芯在常温下用1c恒流恒压(cccv)充电至电压为4.45v,截至电流为0.01c,再用1c恒流(cc)放电至电压为3.0v,测量电池初始放电容量,再用1c恒流恒压(cccv)充电至电压为4.45v,截至电流为0.01c,测量电池的初始厚度,然后将电池在室温条件下储存n天后,测量电池的厚度,再以1c恒流(cc)放电至电压为3.0v,测量电池的保持容量,再用1c恒流恒压(cccv)充电至电压为4.45v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v,测量恢复容量。

[0394]

容量保持率、容量恢复率的计算公式如下:

[0395]

电池容量保持率(%)=保持容量/初始容量

×

100%;

[0396]

电池容量恢复率(%)=恢复容量/初始容量

×

100%;

[0397]

19.60℃高温储存性能测试

[0398]

将化成后的电芯在常温下用1c恒流恒压(cccv)充电至电压为4.45v,截至电流为0.01c,再用1c恒流(cc)放电至电压为3.0v,测量电池初始放电容量,再用1c恒流恒压(cccv)充电至电压为4.45v,截至电流为0.01c,测量电池的初始厚度,然后将电池在60℃条件下储存n天后,测量电池的厚度,再以1c恒流(cc)放电至电压为3.0v,测量电池的保持容量,再用1c恒流恒压(cccv)充电至电压为4.45v,截至电流为0.01c,然后用1c恒流(cc)放电至电压为3.0v,测量恢复容量。

[0399]

容量保持率、容量恢复率的计算公式如下:

[0400]

电池容量保持率(%)=保持容量/初始容量

×

100%;

[0401]

电池容量恢复率(%)=恢复容量/初始容量

×

100%;

[0402]

20.60℃高温储存电池厚度膨胀率

[0403]

将化成后的电芯在常温下以1c恒流(cc)充电至电压为4.45v,然后以4.45v恒压(cv)充电至电流为0.05c,此时测试锂离子电池的厚度并记为h0;之后将锂离子电池放入60℃的恒温箱,存储n天后取出,测试此时锂离子电池的厚度并记为h1。

[0404]

电池厚度膨胀率(%)=(n天后的厚度h

1-初始厚度h0)/初始厚度

×

100%。

[0405]

电芯测试电压为3.0-4.45v,分别在室温和45℃条件下以1c恒流(cc)充放电循环300周后测试电池的容量保持率、分别在室温下储存3个月和在60℃下存储15天后的容量保持率和恢复率,以及在60℃下存储15天后的电芯体积膨胀率。

[0406]

具体数据如表3所示。

[0407]

表3电池性能测试结果

[0408][0409][0410]

通过表3的测试结果可知,使用本发明实施例所得电解质盐作为主盐与六氟磷酸盐组合使用,或单独使用,均有利于提升电池的常温循环性能、高温循环性能、常温存储性能和高温存储性能,同时可以抑制电池产气,减小电池的体积膨胀,提高电池安全性和使用寿命。

[0411]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1