一种柔性纤维状锂离子电池的制备方法

1.本发明涉及柔性可编织锂离子电池制作工艺领域,具体涉及一种采用新型封装技术的柔性纤维状锂离子电池制备方法。

背景技术:

2.近年来,柔性可穿戴设备一直处于研究热点,其应用体现在人们生活的各个方面,如电子皮肤、可穿戴生理监测治疗装置、柔性导电织物、透明薄膜柔性电路等。但是柔性可穿戴设备的能量供应也需要满足可穿戴要求,因此柔性纤维状锂离子电池就应运而生,相比于传统非柔性电池和平面状柔性电池,柔性纤维状锂离子电池有可编织性和多维度柔性等优势。

3.作为所有电池包括柔性纤维状锂离子电池的重要性能指标,循环性能会严重影响到电池的应用推进。传统柔性纤维状锂离子电池的封装基本采用各种高分子材料,但是高分子材料的水蒸汽透过率高,而水分含量对电池性能的影响是致命的,其严重影响到电池的循环性能,很难满足锂离子电池的应用要求。

技术实现要素:

4.本发明的目的就是针对现有柔性纤维状锂离子电池的高分子封装材料水蒸汽透过率较高的缺点,提供一种采用新型封装技术的柔性纤维状锂离子电池制备方法,极大地解决了水蒸汽透过率高的问题,大幅度提高电池的循环等性能,进一步推进柔性纤维状锂离子电池的应用。

5.本发明的目的可以通过以下技术方案来实现:一种柔性纤维状锂离子电池的制备方法,具体包括以下步骤:

6.步骤1)将商用铝丝和铜丝除去表面油污,烘干后获得正负极集流体;

7.步骤2)将正极材料、导电剂和粘接剂混合制备成正极浆料;将负极材料、导电剂和粘接剂混合制备成负极浆料;

8.步骤3)分别将步骤2)中制备好的正负极浆料均匀涂覆在步骤1)准备好的铝丝和铜丝上,制备出正极电极和负极电极,然后将正极电极或者负极电极通过绕包设备均匀缠绕上一层隔膜;

9.步骤4)将步骤3)中制备完成的正极电极和负极电极通过对绞设备制备成相互缠绕结构的电芯;

10.步骤5)将管材通过绕包设备在其外层紧密均匀的缠绕一层带状铝塑膜,然后置于80~150℃的烘箱中高温静置处理1~2h,即制备出带有铝塑膜的管材;

11.步骤6)将步骤4)中制备完成的电芯和步骤5)得到的带有铝塑膜的管材结合,制备出柔性纤维状锂离子电池。

12.进一步地,步骤1)去除油污是在50~80℃温度下的去油溶液中超声清洗10~30min。

13.进一步地,步骤1)中铝丝和铜丝的纯度都在99%以上,或者采用具有相应纯度的其他金属丝线。

14.5.根据权利要求4或5所述的一种柔性纤维状锂离子电池的制备方法,其特征在于,步骤2)所述的正极材料包括钴酸锂、磷酸铁锂或三元正极材料;

15.所述的负极材料包括石墨、钛酸锂或硅碳材料;

16.导电剂包括导电炭黑、导电石墨、碳纳米管和石墨烯;

17.粘接剂包括聚偏氟乙烯、羧甲基纤维素钠、丁苯橡胶或丙烯腈多元共聚物。

18.进一步地,步骤2)正极材料、导电剂和粘接剂的质量比为90~95:2~4:3~6;

19.负极材料、导电剂和粘接剂的质量比为90~95.5:2~4:2~4.5。

20.进一步地,步骤2)所述的正极材料包括钴酸锂、磷酸铁锂或三元正极材料;

21.所述的负极材料包括石墨、钛酸锂或硅碳材料;

22.导电剂包括导电炭黑、导电石墨、碳纳米管和石墨烯;

23.粘接剂包括聚偏氟乙烯、羧甲基纤维素钠、丁苯橡胶或丙烯腈多元共聚物。

24.进一步地,步骤3)中隔膜采用聚乙烯或聚丙烯类隔膜中的一种。

25.进一步地,步骤5)中所述的管材为高分子管材,选用聚丙烯管材、聚对苯二甲酸乙二醇酯管材或者聚四氟乙烯管材中的一种。该管材可选用具有较高酸碱稳定性的管材,内径一般为0.5~2mm,外径一般为2~4mm。

26.进一步地,步骤5)所述的带状铝塑膜的厚度为10~100μm。选用的铝塑带分为三层,外层为耐磨的尼龙等材料层,中层为隔水的金属层,内层为用于粘接的融合层,常用聚丙烯等材料,熔点在200℃左右。这样的材料可以充分弥补内部管材隔水性能差的问题,主要通过铝塑带内层和管材本身进行高温融合,同时带状结构缠绕在管材后能保持柔性不受影响。

27.进一步地,步骤6)中电芯和带有铝塑膜的管材结合后通过转接、烘干、注液、封口制成柔性纤维状锂离子电池。

28.进一步地,所述的转接采用点焊方式,正极转接铝丝,负极转接铜丝,或者根据电化学稳定性转接其他金属;电芯烘干温度为80~100℃,时间为24~48h。

29.进一步地,上述方法制备的柔性纤维状锂离子电池经过相关电化学性能测试。电化学性能测试包括循环工步,一般为0.3/0.5c充放,也可根据实际情况调整工步。

30.与现有技术相比,本发明具有以下优点:

31.1.本发明是在传统高分子封装材料的基础上通过绕包方式相互叠加缠绕上一层带状铝塑膜,该铝塑膜是由三层材料复合而成,最外层为尼龙,中层为金属铝,内层为聚丙烯等材料,然后通过高温处理使内层聚丙烯等材料融化,从而使该层铝塑膜带和高分子管材基体以及铝塑膜带相互之间粘接起来,以制备出兼具柔性和低水蒸汽透过率的新型封装材料,然后通过一系列柔性纤维状锂离子电池电芯的制备和组装,即可制备出一种采用新型封装技术的柔性纤维状锂离子电池,在保证纤维锂离子电池柔性的基础上,极大地降低了电池的水蒸汽透过率,使电池的循环性能得到大幅度提高。现有的软包电池都是使用铝塑膜进行封装,但是现有的铝塑膜结构上无法满足纤维电池的一维结构的封装,本发明在铝塑膜方面主要是改进了其结构,满足了纤维电池的结构特点和柔性的需要,同时兼顾到和内部管材的结合,能有效满足纤维电池的性能发挥要求。

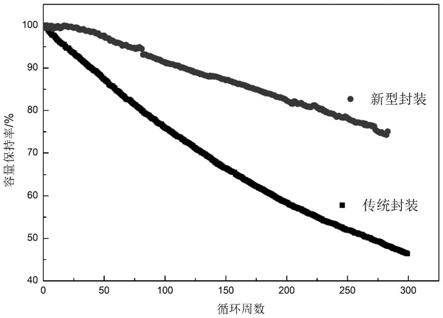

32.2.与传统采用高分子材料作为封装的柔性纤维状锂离子电池相比,本发明制备的柔性纤维状锂离子电池在循环性能方面得到了大幅提高,循环300周的容量保持率提升了超过60%,为后续纤维锂离子电池的发展提供了有效改善思路。

附图说明

33.图1新型管材封装示意图;

34.图2新旧封装技术制备的电池在大气环境下的循环性能对比。

具体实施方式

35.下面结合具体实施对本发明做进一步说明,但本发明并不限于以下实施例。

36.下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料如无特殊说明均可以通过商业途径获得。

37.实施例1

38.一种采用新型封装技术的柔性纤维状锂离子电池制备方法,具体包括以下步骤:

39.步骤1)利用商用金属线材清洗剂溶液将纯度为99%以上的铝丝和铜丝在50℃左右清洗30min,除去表面油污后烘干备用;

40.步骤2)将商用钴酸锂、导电剂(导电炭黑)和粘接剂(聚偏氟乙烯)按照95:2:3的比例通过合浆设备制备成正极浆料;将商用石墨、导电剂(导电炭黑)和粘接剂(羧甲基纤维素钠和丁苯橡胶)按照95.5:2:(1:1.5)的比例通过合浆设备制备成负极浆料;

41.步骤3)分别将(2)中制备好的正负极浆料通过涂覆设备均匀涂覆在(1)准备好的铝丝和铜丝上,制备出正负电极,然后将负极电极通过绕包设备均匀缠绕上一层隔膜(以clegard 2025型为例);

42.步骤4)将(3)中制备完成的正极和带有隔膜的负极通过对绞设备制备成相互缠绕结构的电芯;

43.步骤5)将聚丙烯材料通过挤出机等基础设备制备出内径1.5mm和外径2.0mm左右的管材,然后将制备好的管材通过绕包设备在其外层紧密均匀的缠绕一层带状铝塑膜,其厚度约在100μm左右,然后将制备好的带有铝塑膜的管材在150℃左右的烘箱中高温静置处理2h左右,即可制备出所需带有铝塑膜的管材;

44.步骤6)将制备完成的电芯和管材结合,再通过转接、烘干、注液、封口等工序即可制备出一种采用新型封装技术的柔性纤维状锂离子电池,然后完成相关测试。

45.性能检测:

46.1.不同封装材料的水蒸汽透过率检测,水蒸气透过率检测采用红外传感器法,参考国标gb/t 26253-2010,设备型号为mocon,水蒸气渗透性测试仪型号3/33ml

47.表1不同封装材料的水蒸汽透过率对比

48.49.从上表1可以看出,不同封装材料的水蒸汽透过率对比。相对于传统单纯高分子封装,本发明采用的新型封装技术的水蒸汽透过率大大降低,基本接近商用软包电池铝塑膜封装水平,而商用软包电池铝塑膜封装一般是针对的是片状电池等三维结构进行封装,这种结构无法满足纤维电池的一维结构的封装,本发明改进了其结构,满足了纤维电池的结构特点和柔性的需要,同时兼顾到和内部管材的结合,能有效满足纤维电池的性能发挥要求。

50.采用本发明制备的柔性纤维状锂离子电池在大气环境下的循环性能可以达到240周容量保持率80%的水平,相比于传统单纯高分子封装的75周左右的水平,有了极大的改善,基本可以满足普通3c产品的循环要求。

51.实施例2

52.步骤1)利用商用金属线材清洗剂溶液将纯度为99%以上的铝丝和铜丝在50℃左右清洗30min,除去表面油污后烘干备用;

53.步骤2)将商用钴酸锂、导电剂(导电石墨)和粘接剂(聚偏氟乙烯)按照90:2:3的比例通过合浆设备制备成正极浆料;将商用石墨、导电剂(导电炭黑)和粘接剂(丁苯橡胶)按照90:2:2的比例通过合浆设备制备成负极浆料;

54.步骤3)分别将(2)中制备好的正负极浆料通过涂覆设备均匀涂覆在(1)准备好的铝丝和铜丝上,制备出正负电极,然后将负极电极通过绕包设备均匀缠

55.绕上一层隔膜(以clegard 2025型为例);

56.步骤4)将(3)中制备完成的正极和带有隔膜的负极通过对绞设备制备成相互缠绕结构的电芯;

57.步骤5)将聚对苯二甲酸乙二醇酯材料通过挤出机等基础设备制备出内径1.0mm和外径2.0mm左右的管材,然后将制备好的管材通过绕包设备在其外层紧密均匀的缠绕一层带状铝塑膜,其厚度约在80μm左右,然后将制备好的带有铝塑膜的管材在100℃左右的烘箱中高温静置处理1.5h左右,即可制备出所需带有铝塑膜的管材;

58.步骤6)将制备完成的电芯和管材结合,再通过转接、烘干、注液、封口等工序即可制备出一种采用新型封装技术的柔性纤维状锂离子电池,然后完成相关测试。

59.采用如实施例1相同的方法进行测试,实施例2所得柔性纤维状锂离子电池性能如下:水蒸汽透过率《0.005g/m2·

day,在大气环境下的循环性能可以达到250周容量保持率80%的水平。

60.实施例3

61.步骤1)利用商用金属线材清洗剂溶液将纯度为99%以上的铝丝和铜丝在80℃左右清洗10min,除去表面油污后烘干备用;

62.步骤2)将商用钴酸锂、导电剂(导电炭黑)和粘接剂(聚偏氟乙烯)按照95:4:6的比例通过合浆设备制备成正极浆料;将商用石墨、导电剂(导电炭黑)和粘接剂(羧甲基纤维素钠)按照95.5:4:4.5的比例通过合浆设备制备成负极浆料;

63.步骤3)分别将(2)中制备好的正负极浆料通过涂覆设备均匀涂覆在(1)准备好的铝丝和铜丝上,制备出正负电极,然后将负极电极通过绕包设备均匀缠绕上一层隔膜(以clegard 2025型为例);

64.步骤4)将(3)中制备完成的正极和带有隔膜的负极通过对绞设备制备成相互缠绕

结构的电芯;

65.步骤5)将聚四氟乙烯材料通过挤出机等基础设备制备出内径1.0mm和外径2.0mm左右的管材,然后将制备好的管材通过绕包设备在其外层紧密均匀的缠绕一层带状铝塑膜,其厚度约在80μm左右,然后将制备好的带有铝塑膜的管材在120℃左右的烘箱中高温静置处理2h左右,即可制备出所需带有铝塑膜的管材;

66.步骤6)将制备完成的电芯和管材结合,再通过转接、烘干、注液、封口等工序即可制备出一种采用新型封装技术的柔性纤维状锂离子电池,然后完成相关测试。

67.采用如实施例1相同的方法进行测试,实施例3所得柔性纤维状锂离子电池性能如下:水蒸汽透过率《0.005g/m2·

day,在大气环境下的循环性能可以达到250周容量保持率81%的水平。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1