一种镉掺杂钙钛矿发光二极管及其制备方法

1.本技术涉及光电器件制备技术领域,具体涉及一种镉掺杂钙钛矿发光二极管及其制备方法。

背景技术:

2.目前,钙钛矿材料作为近几年来光伏领域最具竞争力的材料之一,主要得益于其优异的光物理特性,如直接带隙、载流子寿命长、扩散长度长、吸光系数高等。另外,钙钛矿材料可溶液法制备,制备工艺简单,上述优异的特性使得钙钛矿材料不仅可以作为吸光材料应用于太阳能电池,也可以在激光、光电探测和发光领域展现巨大的应用潜力。钙钛矿可以以量子点的形式应用于发光器件。但是量子点的合成过程过于繁琐,并且量子点自身的稳定需要配体辅助,配体的绝缘性导致了其并不适用电致发光器件。

3.相关技术中,钙钛矿材料应用于发光器件最多的还是溶液法制备的多晶薄膜。基于钙钛矿材料带隙可调的特点,其发光的波长可覆盖近紫外

‑

可见光

‑

红外波段,使其在发光显示中具有重要的研究意义与运用潜力。

4.利用钙钛矿材料卤素可变的特点制备不同发光峰的电致发光器件,发光峰可从470nm调整到800nm,但得到的发光二极管的稳定性有待提高。另外,若想实现覆盖整个可见光谱的电致发光,必须实现光谱连续可调,且只有混合卤素的方式才能将钙钛矿的发光峰进行连续可调。但是,红光混合卤素钙钛矿在偏压下会产生混合卤素相分离的问题,如产生富溴和富碘微区,这种相分离会引起宏观上的光谱变化,导致光谱不稳定。

技术实现要素:

5.针对现有技术中存在的缺陷之一,本技术的目的在于提供一种镉掺杂钙钛矿发光二极管及其制备方法,以解决相关技术中发光二极管的稳定性不足、以及光谱不稳定的问题。

6.本技术第一方面提供一种镉掺杂钙钛矿发光二极管的制备方法,其包括步骤:

7.于清洁后的导电衬底上旋涂电子注入层前驱液,形成电子注入层;

8.将卤化铅、卤盐、有机钝化剂、以及镉盐溶解于有机溶剂中,得到镉掺杂的钙钛矿前驱液;

9.将上述钙钛矿前驱液旋涂在上述电子注入层上,并于旋涂过程中滴加氯苯反溶剂,经退火形成钙钛矿光发射层;

10.于上述钙钛矿光发射层上旋涂空穴注入层前驱液,形成空穴注入层后,在上述空穴注入层上依次真空热蒸镀金属电极修饰层和金属电极,得到镉掺杂钙钛矿发光二极管。

11.一些实施例中,于清洁处理后的导电衬底上旋涂电子注入层前驱液,形成电子注入层,具体包括:

12.当上述电子注入层前驱液为氧化锌量子点溶液时,在上述导电衬底上旋涂上述氧化锌量子点溶液后,形成电子注入层;

13.当上述电子注入层前驱液为氧化锡量子点溶液时,在上述导电衬底上旋涂上述氧化锡量子点溶液后,经180℃退火30min形成电子注入层。

14.一些实施例中,形成电子注入层之后,还包括:

15.在上述电子注入层上旋涂聚乙氧基乙烯亚胺peie溶液,经90℃退火10min形成peie修饰层。

16.一些实施例中,上述卤化铅、卤盐、有机钝化剂之间的摩尔比为1:1.2~2.4:0.5~0.7。

17.一些实施例中,上述卤化铅包括pbbr2或pbi2中的至少一种;

18.上述卤盐包括csbr、fai、mai中的至少一种;

19.上述有机钝化剂为五氨基戊酸5

‑

ava或碘化五氨基戊酸5

‑

avai。

20.一些实施例中,上述镉盐为碘化镉、溴化镉、氯化镉、二水合醋酸镉中的任一种。

21.一些实施例中,上述空穴注入层前驱液为13mg/ml的tfb溶液,溶剂为氯苯。

22.一些实施例中,对上述导电衬底进行清洁,具体包括:

23.依次采用去离子水、丙酮、异丙醇、无水乙醇对上述导电衬底进行超声清洗;

24.将清洗后导电衬底用氮气吹干,并进行uv

‑

zone处理,得到清洁后的导电衬底;

25.上述导电衬底为带刻蚀形状的氧化铟锡ito衬底。

26.一些实施例中,经退火形成钙钛矿光发射层时,钙钛矿前驱液旋涂后于100℃下退火10min,形成稳定钙钛矿相的钙钛矿光发射层。

27.本技术第二方面提供一种镉掺杂钙钛矿发光二极管:上述镉掺杂钙钛矿发光二极管由上述的制备方法制备得到。

28.本技术提供的技术方案带来的有益效果包括:

29.本技术的镉掺杂钙钛矿发光二极管及其制备方法,在清洁后的导电衬底上旋涂电子注入层前驱液,形成电子注入层后,将卤化铅、卤盐、有机钝化剂、以及镉盐溶解于有机溶剂中,得到镉掺杂的钙钛矿前驱液,然后在电子注入层表面旋涂钙钛矿前驱液,并于旋涂过程中滴加氯苯反溶剂,经退火形成钙钛矿光发射层,即可在钙钛矿光发射层上旋涂空穴注入层前驱液,形成空穴注入层后,在空穴注入层上依次真空热蒸镀金属电极修饰层和金属电极,得到镉掺杂钙钛矿发光二极管。由于镉并不进入钙钛矿晶体内部,仅在钙钛矿多晶界面处进行钝化,且镉可影响钙钛矿结晶速率,减小晶粒尺寸,抑制晶粒长大的同时分布在晶粒间隙抑制卤素离子迁移,从而抑制相分离;另外,钙钛矿前驱液中的镉通过退火填补了电子注入层上的金属空位缺陷,通过钝化其表面缺陷,以有效抑制长期工作情况下电子注入层和钙钛矿界面的反应,从而提高器件稳定性。因此,利用镉的掺杂有效降低晶粒尺寸的同时抑制了混合卤素相分离的现象,还有效地抑制了钙钛矿光发射层表面荧光淬灭效应;得到的镉掺杂钙钛矿发光二极管,具有更好的光谱稳定性,良好的器件稳定性。

附图说明

30.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

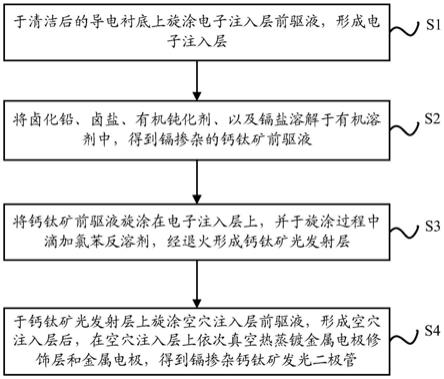

31.图1为本技术实施例中镉掺杂钙钛矿发光二极管的制备方法的流程图;

32.图2为本技术实施例中镉掺杂钙钛矿发光二极管的结构示意图;

33.图3为本技术实施例1与对比实施例1所制备的钙钛矿薄膜形貌图;

34.图4为本技术实施例1中所制备的掺镉钙钛矿发光二极管光电特性图;

35.图5为本技术实施例1所制备的掺镉的发光二极管在不同的电压下的光谱图;

36.图6为本技术对比实施例1中所制备的不掺镉的钙钛矿发光二极管光电特性图;

37.图7为本技术对比实施例1中所制备的不掺镉的钙钛矿发光二极管在不同电压下归一化的光谱图;

38.图8为本技术实施例1和对比实施例1所制备的钙钛矿光发射层的时间分辨的瞬态荧光光谱图;

39.图9为本技术实施例2中制备的掺有溴化镉的近红外发光器件的光电特性图;

40.图10为本技术实施例3中所制备的掺杂氯化镉的钙钛矿近红外发光器件寿命测试图;

41.图11为本技术实施例4中制备的掺杂二水合醋酸镉的钙钛矿近红外发光器件的光电特性图;

42.图12为本技术实施例5中制备的掺杂二水合醋酸镉的mapbi3钙钛矿荧光量子效率(plqy)测试图。

43.附图标记:

44.1、导电衬底;2、电子注入层;3、钙钛矿光发射层;4、空穴注入层;5、金属电极修饰层和金属电极。

具体实施方式

45.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

46.如图1所示,本技术实施例提供一种镉掺杂钙钛矿发光二极管的制备方法,其包括步骤:

47.s1.于清洁后的导电衬底上旋涂电子注入层前驱液,形成电子注入层。

48.s2.将卤化铅、卤盐、有机钝化剂、以及镉盐溶解于有机溶剂中,直至完全溶解后,得到镉掺杂的钙钛矿前驱液。

49.本实施例中,有机溶剂可选为二甲基甲酰胺dmf、二甲基亚砜dmso中的至少一种。优选地,还可采用0.22微米过滤头对完全溶解后溶液进行过滤,以得到钙钛矿前驱液,随后即可利用匀胶机将过滤后的钙钛矿前驱液旋涂在制备好的电子注入层上。

50.s3.将上述钙钛矿前驱液旋涂在上述电子注入层上,并于旋涂过程中滴加氯苯反溶剂,经退火形成钙钛矿光发射层,即钙钛矿薄膜。该钙钛矿光发射层由很多纳米颗粒组成,存在大量的孔隙,该结构可提高光的耦合出光率。

51.s4.于上述钙钛矿光发射层上旋涂空穴注入层前驱液,形成空穴注入层后,在上述空穴注入层上依次真空热蒸镀金属电极修饰层和金属电极,得到镉掺杂钙钛矿发光二极

管。

52.可选地,上述金属电极修饰层为moo

x

,金属电极为au。

53.本实施例中,上述导电衬底可选为玻璃导电衬底或氧化铟锡衬底。

54.优选地,对上述导电衬底进行清洁,具体包括以下步骤:

55.首先,依次采用去离子水、丙酮、异丙醇、无水乙醇对上述导电衬底进行超声清洗。可选地,每次超声清洗时长均为15min。

56.然后,将清洗后导电衬底用氮气吹干,并进行紫外臭氧uv

‑

zone处理,得到清洁后的导电衬底。其中,选用功率为40w下的紫外清洗臭氧机进行uv

‑

zone处理15min即可。

57.优选地,导电衬底为带刻蚀形状的氧化铟锡ito衬底。

58.在上述实施方式的基础上,本实施例中,电子注入层前驱液为氧化锌量子点溶液或氧化锡量子点溶液。

59.当上述电子注入层前驱液为氧化锌量子点溶液时,在上述导电衬底上旋涂上述氧化锌量子点溶液后,形成底层的电子注入层。

60.当上述电子注入层前驱液为氧化锡量子点溶液时,在上述导电衬底上旋涂上述氧化锡量子点溶液后,经180℃退火30min形成底层的电子注入层。

61.优选地,得到的电子注入层的厚度为30nm。

62.进一步地,形成电子注入层之后,还包括以下步骤:

63.在上述电子注入层上旋涂聚乙氧基乙烯亚胺peie溶液,经90℃退火10min,形成聚乙氧基乙烯亚胺peie修饰层。可选地,peie修饰层的厚度为0.1

‑

0.3nm,本实施例中,peie修饰层的厚度为0.2nm。

64.本实施例中,上述卤化铅、卤盐、有机钝化剂之间的摩尔比为1:1.2~2.4:0.5~0.7。

65.可选地,上述卤化铅包括pbbr2或pbi2中的至少一种。

66.上述卤盐包括溴化铯csbr、碘甲脒fai、碘甲胺mai中的至少一种。

67.上述有机钝化剂为五氨基戊酸5

‑

ava或碘化五氨基戊酸5

‑

avai。

68.进一步地,上述镉盐为碘化镉、溴化镉、氯化镉、二水合醋酸镉中的任一种。本实施例中,得到的钙钛矿光发射层优选为晶粒细且均匀的镉掺杂溴碘共混钙钛矿。

69.进一步地,上述经前驱液旋涂并退火形成钙钛矿光发射层时,优选于100℃下退火10min,以形成稳定钙钛矿相的钙钛矿光发射层。

70.可选地,上述空穴注入层前驱液为tfb(1,2,4,5

‑

四(三氟甲基)苯)溶液。

71.本实施例中,可将tfb固体溶解于氯苯中,浓度为13mg/ml,常温搅拌后得到空穴注入层前驱液。制备得到的空穴注入层厚度为30

‑

40nm。

72.本技术实施例还提供一种镉掺杂钙钛矿发光二极管,该镉掺杂钙钛矿发光二极管由上述的制备方法制备得到。

73.为使本技术更加容易理解,下面将进一步阐述本技术的具体实施例。

74.实施例1

75.步骤1、衬底准备:

76.首先,取1.5

×

1.5cm2玻璃导电衬底,将玻璃导电衬底依次采用去离子水、丙酮、异丙醇、无水乙醇在超声清洗仪中进行超声清洗,且每次超声清洗时长均为15min。

77.然后,用氮气吹干,并在功率为40w的紫外清洗臭氧机中进行uv

‑

zone处理15min,得到干净的玻璃导电衬底。

78.步骤2、制备钙钛矿前驱液:

79.按摩尔比1.9:0.5:0.8:0.2:0.5,将fai、csbr、pbi2、pbbr2、5

‑

avai溶于1ml的dmf溶剂中,同时加入质量为2.7mg的cdi2,以上称量误差控制在0.1mg以内。至完全溶解后,采用0.22微米过滤头进行过滤,以得到钙钛矿前驱液。

80.步骤3、器件制备:

81.首先,在清洁后的干净玻璃导电衬底上旋涂氧化锌量子点溶液30nm厚,无需退火即可形成电子注入层,其次,在电子注入层上旋涂peie溶液2nm厚,于100℃退火10min形成peie修饰层。

82.然后,将形成有电子注入层和peie修饰层的玻璃导电衬底转移至手套箱旋涂钙钛矿前驱液,并在旋涂过程中滴加氯苯反溶剂,于100℃退火10min形成钙钛矿光发射层。

83.最后,在钙钛矿光发射层上旋涂tfb溶液40nm厚,无需退火即可形成空穴注入层,再转移至真空腔内,保持真空度为4

×

10

‑4pa,进行真空热蒸镀金属电极修饰层和金属电极,得到镉掺杂的碘溴共混体系钙钛矿发光二极管。

84.以制备无镉掺杂的钙钛矿发光二极管作为对比实施例1,即对比实施例1与上述实施例1的区别在于:步骤2中制备钙钛矿前驱液时,未加入2.7mg的cdi2。

85.由图3可见,镉的掺杂与否直接影响钙钛矿的形貌,从本质上来说是影响钙钛矿的结晶速率。镉掺杂短时间内有大量的晶核形成再生长,从而导致晶粒尺寸减小。

86.图4和图5显示了实施例1中镉掺杂的钙钛矿发光二极管的光电特性,其外量子效率能达到15.01%,并且在不同偏压下的光谱也非常稳定,没有发生任何的偏移。

87.图6和图7是对比实施例1中制备的无镉掺杂的钙钛矿混合卤素发光二极管的光电特性,其外量子效率仅有11.5%,并且图6显示该器件在不同偏压下归一化的光谱发生了移动,光谱峰值偏移了大概10nm,在不同偏压下光谱显示出不稳定的特性。

88.图8显示了掺镉与否的钙钛矿光发射层的载流子寿命,由图可以看出,实施例1制备的掺镉钙钛矿具有更高的寿命。通过拟合发现,掺镉后载流子寿命从151ns提升到362ns,说明镉掺杂后晶体质量更高。

89.对比来看,镉掺杂的钙钛矿影响结晶速率,从而减小了晶粒尺寸,钝化了钙钛矿晶体缺陷,提高了器件效率,eqe(external quantum efficiency,外量子效率)达到了15.01%,相对于未掺杂镉的发光二极管(外量子效率11.5%),平均外量子效率提升了三分之一,最重要的是使混合卤素钙钛矿电致发光器件的光谱在不同偏压下更加稳定。

90.实施例2

91.该实施例2与上述实施例1的区别在于:步骤2中制备钙钛矿前驱液时,按摩尔比2:1:0.7将fai、pbi2、5

‑

ava溶于1ml的dmf溶剂中,同时加入质量为1.36mg的cdbr2,以上称量误差控制在0.1mg以内。即将cdbr2加入纯碘体系,最终得到镉掺杂的近红外钙钛矿发光二极管。

92.以制备无镉掺杂的纯碘体系钙钛矿发光二极管作为对比实施例2,即对比实施例2与上述实施例2的区别在于:步骤2中制备钙钛矿前驱液时,未加入1.36mg的cdbr2。

93.由图9可以看出,采用溴化镉加入到纯碘体系的钙钛矿中,对比不掺杂溴化镉的纯

碘体系钙钛矿发光二极管(效率为14.4%),效率提升到了15.14%,平均外量子效率提升了5%,说明镉掺杂在该纯碘体系下也有一定的提升效果。

94.实施例3

95.该实施例3与上述实施例2的区别在于:步骤2中制备钙钛矿前驱液时:镉盐为氯化镉,且加入的质量为0.98mg。即将cdcl2加入纯碘体系,最终得到镉掺杂的纯碘体系钙钛矿发光二极管。

96.通过在纯碘体系钙钛矿发光二极管中添加氯化镉,制备出的器件发光外量子效率没有明显提高,但是该类掺杂器件均表现出良好的器件稳定性。对该器件在10ma/cm2恒定电流密度下进行衰减测试,结果如图10所示,可以看出,在初始20s时间内,器件外量子效率迅速从1.8提升到13左右,然后在1000s时间范围内始终维持在13%附近,表现出良好的器件稳定性。

97.实施例4

98.该实施例4与上述实施例2的区别在于:步骤2中制备钙钛矿前驱液时:添加的镉盐为二水合醋酸镉,且加入的质量为0.6mg。即将二水合醋酸镉加入纯碘体系,最终得到镉掺杂的纯碘体系钙钛矿发光二极管。

99.如图11所示,通过在纯碘体系钙钛矿发光器件中添加二水合醋酸镉,制备出的器件发光外量子效率达到14.8%。与对比实施例2相比较,器件的外量子效率也有一定的提高。

100.可以看出,不同的镉盐均能适应含碘的钙钛矿并达到14%以上的外量子效率,表明镉和碘之间存在耦合作用从而促进器件效率的提升。

101.实施例5

102.本实施例提供一种镉掺杂的mapbi3钙钛矿发光二极管及其制备方法。

103.步骤1、衬底准备:

104.首先,取1.5

×

1.5cm2玻璃导电衬底,将玻璃导电衬底依次采用去离子水、丙酮、异丙醇、无水乙醇在超声清洗仪中进行超声清洗,且每次超声清洗时长均为15min。

105.然后,用氮气吹干,并在功率为40w的紫外清洗臭氧机中进行uv

‑

zone处理15min,得到干净的玻璃导电衬底。

106.步骤2、制备钙钛矿前驱液:

107.按摩尔比1.2:1:0.7,将mai,pbi2,5

‑

ava溶于1ml的dmf和10μl的dmso混合溶剂中,同时加入质量为0.8mg的二水合醋酸镉,以上称量误差控制在0.1mg以内。至完全溶解后,采用0.22微米过滤头进行过滤,以得到钙钛矿前驱液。

108.步骤3、器件制备:

109.首先,在清洁后的干净玻璃导电衬底上旋涂二氧化锡量子点溶液30nm厚,于180℃退火30min形成电子注入层,其次,在电子注入层上旋涂peie溶液2nm厚,于100℃退火10min形成peie修饰层。

110.然后,将形成有电子注入层和peie修饰层的玻璃导电衬底转移至手套箱旋涂钙钛矿前驱液,并在旋涂过程中滴加氯苯反溶剂,于100℃退火10min形成钙钛矿光发射层,即钙钛矿薄膜。

111.最后,在钙钛矿光发射层上旋涂tfb溶液40nm厚,无需退火即可形成空穴注入层,

再转移至真空腔内,保持真空度为4

×

10

‑4pa,进行真空热蒸镀金属电极修饰层和金属电极,得到镉掺杂钙钛矿发光二极管。

112.以制备无镉掺杂的mapbi3钙钛矿发光二极管作为对比实施例3,即对比实施例3与上述实施例5的区别在于:步骤2中制备钙钛矿前驱液时,未加入0.8mg的二水合醋酸镉。

113.对实施例5和对比实施例3中旋涂得到的钙钛矿薄膜进行荧光量子效率plqy测试,测试结果如图11所示,对比未掺杂二水合醋酸镉的钙钛矿薄膜,镉掺杂后的钙钛矿薄膜的钙钛矿发光峰明显增强,plqy从0.37%提升到3.2%,提升了8.6倍。此外,对未掺杂二水合醋酸镉的钙钛矿发光二极管以及掺杂了二水合醋酸镉的钙钛矿发光二极管进行了外量子效率测试,结果显示,掺杂镉之后,eqe从0.05%提升到了0.88%,提升了17倍。

114.本技术中的实施例利用镉掺杂有效增加晶体的形核速率,降低钙钛矿的晶粒尺寸,钝化钙钛矿表面晶体缺陷,提升钙钛矿晶体辐射复合,且掺杂引起了钙钛矿光发射层形貌结构的变化,较小的晶粒尺寸和晶粒外部的镉能够有效将钙钛矿卤素固定在晶体内部,并将电场作用下形成的激子限制在晶体内部,通过空间限制的方式促使激子复合,提高了激子复合速率;另外,对于混合卤素,多余的镉分布在晶粒间隙也能抑制混合卤素的分离,稳定钙钛矿相,而解离的卤素填补钙钛矿的卤空位缺陷,进一步提高钙钛矿的稳定性。

115.本技术中的实施例的镉掺杂钙钛矿发光二极管的制备方法,全程采用低温制备,无需额外的有机钝化剂加入,工艺简单,且设备门槛要求低,极大降低了生产成本,适合工业化生产;该方法制备的镉掺杂钙钛矿发光二极管外量子效率高,制备的镉掺杂的碘溴共混钙钛矿发光器件在不同电流密度下具有很强的光谱稳定性。在工作电压范围内光谱没有发生任何移动,没有相分离的现象出现,同时对后期钙钛矿的荧光和白光发射等显示应用和研究具有重要的参考意义。

116.本技术不局限于上述实施方式,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围之内。本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1