一种用于二次电池的硅碳复合物负极材料及其制备方法

1.本发明涉及二次电池的负极材料技术领域,具体涉及到用于二次电池的一种硅碳复合物负极材料。

背景技术:

2.随着人类社会对能源使用需求的提升,高能量密度的锂离子电池显得愈发关键。为进一步提高锂离子电池的能量密度,硅、锗、锡基负极材料受到了广泛的关注;其中,硅通过形成合金li

22

si5,具有非常高的理论比容量,是取代传统石墨负极以制备高容量锂离子电池颇具前途的材料;与其他的合金类型和金属氧化物负极材料相比,硅的放电电位更低,因此在全电池的应用上更具潜力;此外,硅的丰度和无毒害性使得其在商业化的应用上更具优势。

3.但硅在完全锂化时会发生严重的体积膨胀效应,使得电极材料容易粉末化而出现电气连接问题,同时在嵌锂/脱锂的过程中消耗大量的锂离子而导致组成的锂离子电池性能不佳。除此之外,硅本身的导电性较差,这使得它的锂化能力较弱,不易表现出理想的质量比容量。为解决上述两个主要问题,大量的研究投入其中,其中硅碳复合材料由于其商业化的可能性脱颖而出。

4.常规的硅碳复合材料在制备的过程中依赖高强度的热能以完成两者适宜的复合,如包覆、叠加等过程,这需要消耗大量的能量,且复合的一致性不佳,从而导致生产的工艺成本较高,制备出的材料表现不稳定。

技术实现要素:

5.针对上述硅碳负极材料中从硅碳两者复合工艺的问题而使得复合材料整体性能表现不佳的问题,本发明提供了一种用于二次电池的硅碳复合负极材料及其制备方法。

6.本发明的一个目的是提供一种用于二次电池的硅碳复合物负极材料。

7.本发明中所述的氟化和氮化后的非晶形石墨和p掺杂硅的双层复合结构作为硅碳复合物种的一种,在应用到二次电池时,由于石墨较强的导电能力及硅具有较高的理论容量,两者在气相状态下的复合效果非常理想,其后制备的二次电池导电性强、循环稳定性优异、容量高、倍率性能优异。

8.本发明的另一个目的是提供一种用于二次电池的硅碳复合物负极材料的制备方法。

9.为实现上述发明目的,本发明技术方案如下:

10.一种用于二次电池的硅碳复合负极材料,所述的硅碳复合负极材料为非晶形石墨和p掺杂硅的复合结构,所述的硅碳复合负极材料从下至上依次为泡沫镍、非晶形石墨包覆p型掺杂硅。

11.作为优选方式,用于二次电池的硅碳复合负极材料,通过如下制备方法得到:

12.(1)取清洗后的泡沫镍为基底,使用ar和h2等离子体刻蚀泡沫镍表面;

13.(2)在上方使用磁控溅射的方法溅射出硅颗粒,同时采用等离子体增强化学气相沉积法pecvd在腔内生成石墨并在重力下自然沉积,让硅在沉积至泡沫镍基底的过程中与石墨复合,在硅颗粒上包覆一层石墨,在非晶形石墨包覆磁控溅射的p型掺杂硅后两者形成硅碳复合物,再沉积在泡沫镍基底上。

14.为实现上述发明目的,本发明还提供一种用于二次电池的硅碳复合负极材料的制备方法,包括如下步骤:

15.(1)取清洗后的泡沫镍为基底,使用ar和h2等离子体刻蚀泡沫镍表面;

16.(2)在上方使用磁控溅射的方法溅射出硅颗粒,同时采用等离子体增强化学气相沉积法pecvd在腔内生成石墨并在重力下自然沉积,让硅在沉积至泡沫镍基底的过程中与石墨复合,在硅颗粒上包覆一层石墨,在非晶形石墨包覆磁控溅射的p型掺杂硅后两者形成硅碳复合物,再沉积在泡沫镍基底上。

17.作为优选方式,清洗泡沫镍的具体为首先使用厚度0.8mm,孔洞0.2mm,孔隙率93%

‑

98%,ppi为110的泡沫镍。

18.作为优选方式,磁控溅射的方式为射频式磁控溅射,电源输出功率为100w,溅射的靶材距离样品台10

‑

15cm,通入的氩气流量为30

‑

50sccm,腔体内的真空度为4.0

‑

20pa。

19.作为优选方式,磁控溅射的靶材为p掺杂的硅靶。

20.作为优选方式,步骤(1)清洗泡沫镍的顺序为首先丙酮超声清洗15min,其次用去离子水超声清洗15min,接着用稀盐酸超声清洗15min,再用去离子水清洗3次,每次15min,然后用乙醇超声清洗15min,最后在真空烘箱里面45℃烘干2h。

21.作为优选方式,制备非晶形石墨的碳源为甲烷,通入的甲烷和氩气流量分别为10

‑

20sccm和40

‑

60sccm。

22.作为优选方式,磁控溅射和等离子体增强化学气相沉积法pecvd的时长都为1h。

23.本发明还提供一种硅碳复合负极材料制备锂电池的方法,其特征在于包括如下步骤:

24.步骤一:取泡沫镍在压片机上压取直径为6.5

‑

8.5mm的圆片;

25.步骤二:取圆片泡沫镍置于冲片机上,使用18

‑

25mpa的压力将其压平;

26.步骤三:取压片后的泡沫镍圆片,先使用丙酮超声清洗10

‑

20分钟,再用去离子水超声清洗10

‑

20分钟,接下来用浓度为0.01mol/l的稀盐酸清洗10

‑

20分钟,然后用去离子水超声清洗3次,每次10

‑

20分钟,再用乙醇超声清洗10

‑

20分钟,最后将清洗后的泡沫镍置于真空烘箱中45℃持续2h烘干;

27.步骤四:取烘干后的泡沫镍于磁控溅射装置的样品台上,抽真空后,加热样品台约200℃

‑

400℃;向腔体内通入氩气10

‑

20sccm,甲烷10

‑

20sccm,打开电感耦合等离子体装置电源调节至300w电离气体,使得ar和h2等离子体刻蚀泡沫镍表面,电感耦合等离子体装置运行1h,之后关闭电感耦合等离子体装置;得到等离子体刻蚀后的泡沫镍pmn;

28.步骤五:保持200℃

‑

400℃温度不变,向腔体内通入氩气40

‑

60sccm,甲烷10sccm

‑

20sccm,打开磁控溅射电源,调解电源50

‑

300w,调节反射至0

‑

2w,同时打开电感耦合等离子体装置电源调节至300w电离气体,使得石墨包覆硅,形成非晶形石墨包覆p型掺杂硅结构后沉积在泡沫镍基底上,保持电感耦合等离子体装置与磁控溅射溅射共同运行1h,之后关闭电感耦合等离子体装置、磁控溅射电源装置;之后关闭气体流量计和加热装置,保持真空泵

系统运行;待加热台冷却至室温后关闭真空泵系统即可取出样品,所得样品即为非晶形石墨包覆p型掺杂硅

‑

等离子体刻蚀后的泡沫镍pmn镍基硅碳复合物负极材料;

29.步骤六:将制备好的镍基硅碳复合物负极材料置入氧气和水含量均低于0.1ppm且充满氩气的手套箱中;

30.步骤七:采用cr2032型号的纽扣电池模具,以celgard

‑

2500作为隔膜,1mlipf6溶于体积比为1:1的碳酸乙烯酯ec:碳酸二乙酯dec混合溶液中作为电解液,混合溶液中包括10%氟代碳酸乙烯酯fec添加剂,以金属锂片为对电极,在手套箱内组装成纽扣电池。

31.优选的,磁控溅射的硅靶为p型掺杂的硅,靶材直径约为75

‑

80mm。

32.优选的,磁控溅射的电源功率为100w,反射为0

‑

2w。

33.优选的,磁控溅射时通入的氩气流量范围为40

‑

60sccm。

34.优选的,磁控溅射的时长为1h。

35.优选的,等离子体增强化学气相沉积法pecvd生长石墨的碳源为甲烷。

36.优选的,等离子体增强化学气相沉积法pecvd生长石墨时除碳源气体外同时通入氢气或者氩气至少一种。

37.优选的,等离子体增强化学气相沉积法pecvd通入甲烷的流量在10

‑

20sccm。

38.优选的,等离子体增强化学气相沉积法pecvd的电源功率为300w,反射为0

‑

10w。

39.优选的,等离子体增强化学气相沉积法pecvd的时长为1h。

40.优选的,所述全磁控溅射和等离子体增强化学气相沉积法pecvd时样品台的温度为200℃

‑

400℃。

41.更为优选的,所述磁控溅射和等离子体增强化学气相沉积法pecvd时样品台的温度为300℃

‑

400℃。

42.本发明的有益效果为:(1)本发明磁控溅射的硅颗粒非常均匀,结合力强,且p掺杂的硅导电性较纯硅而言导电性更强,(2)等离子体增强化学气相沉积法pecvd在制备石墨方面性能稳定,石墨薄膜较为均匀,黏着性高,(3)在真空条件下排除了外界的干扰,硅颗粒与石墨可以在真空中有效的复合,石墨对硅颗粒的包覆效果非常理想,制备的电池循环稳定性强。

附图说明

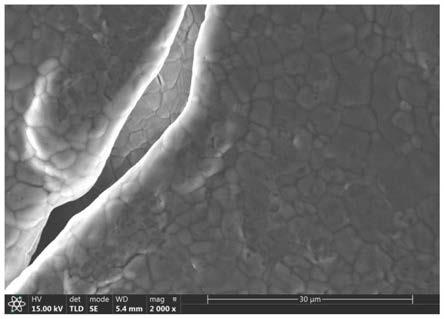

43.图1为实施例1中的镍基硅碳复合物的sem图谱;

44.图2为本发明使用的等离子体与磁控溅射集成系统示意图。其中1为等离子体发生系统,2为磁控溅射系统,3为石英管,4为不锈钢真空腔,5为p掺杂硅,6为非晶形石墨,7为非晶型石墨包覆p掺杂型硅,8为泡沫镍基底,9为可加热样品台。

45.图3为实施例1中的镍基硅碳复合物的拉曼图谱;

46.图4为实施例1中的镍基硅碳复合物在一定电流密度下的充放电长循环图;

具体实施方式

47.如图2所示,本发明使用的等离子体与磁控溅射集成系统:包括等离子体发生系统1,磁控溅射系统2,石英管3,不锈钢真空腔4,p掺杂硅5,非晶形石墨6,非晶型石墨包覆p掺杂型硅7,泡沫镍基底8,可加热样品台9;其中等离子体发生系统1主要包含石英管3、cu线

圈、射频电源和射频电源匹配器,该系统主要位于整个集成系统的上方;磁控溅射系统2分布在集成系统的左方;同时在等离子体的上方有一个进气口,用于甲烷的进气,在磁控溅射系统的上方或者集成系统的左方有一个进气口,用于氩气的进气,在集成系统的下方有一个出气口,用于泵的抽气;石英管3和不锈钢真空腔4有效的连通在一起,两者处于相同的真空环境。

48.本发明提供一种用于二次电池的硅碳复合负极材料,所述的硅碳复合负极材料为非晶形石墨和p掺杂硅的复合结构,所述的硅碳复合负极材料从下至上依次为泡沫镍、非晶形石墨包覆p型掺杂硅。

49.作为优选方式,用于二次电池的硅碳复合负极材料,通过如下制备方法得到:

50.(1)取清洗后的泡沫镍为基底,使用ar和h2等离子体刻蚀泡沫镍表面;

51.(2)在上方使用磁控溅射的方法溅射出硅颗粒,同时采用等离子体增强化学气相沉积法pecvd在腔内生成石墨并在重力下自然沉积,让硅在沉积至泡沫镍基底的过程中与石墨复合,在硅颗粒上包覆一层石墨,在非晶形石墨包覆磁控溅射的p型掺杂硅后两者形成硅碳复合物,再沉积在泡沫镍基底上。

52.为实现上述发明目的,本发明还提供一种二次电池的硅碳复合负极材料的制备方法,包括如下步骤:

53.(1)取清洗后的泡沫镍为基底,使用ar和h2等离子体刻蚀泡沫镍表面;

54.(2)在上方使用磁控溅射的方法溅射出硅颗粒,同时采用等离子体增强化学气相沉积法pecvd在腔内生成石墨并在重力下自然沉积,让硅在沉积至泡沫镍基底的过程中与石墨复合,在硅颗粒上包覆一层石墨,在非晶形石墨包覆磁控溅射的p型掺杂硅后两者形成硅碳复合物,再沉积在泡沫镍基底上。

55.作为优选方式,清洗泡沫镍的具体为首先使用厚度0.8mm,孔洞0.2mm,孔隙率93%

‑

98%,ppi为110的泡沫镍。

56.作为优选方式,磁控溅射的方式为射频式磁控溅射,电源输出功率为100w,溅射的靶材距离样品台10

‑

15cm,通入的氩气流量为30

‑

50sccm,腔体内的真空度为4.0

‑

20pa。

57.作为优选方式,磁控溅射的靶材为p掺杂的硅靶。

58.作为优选方式,步骤(1)清洗泡沫镍的顺序为首先丙酮超声清洗15min,其次用去离子水超声清洗15min,接着用稀盐酸超声清洗15min,再用去离子水清洗3次,每次15min,然后用乙醇超声清洗15min,最后在真空烘箱里面45℃烘干2h。

59.作为优选方式,制备非晶形石墨的碳源为甲烷,通入的甲烷和氩气流量分别为10

‑

20sccm和40

‑

60sccm。

60.作为优选方式,磁控溅射和等离子体增强化学气相沉积法pecvd的时长都为1h。

61.优选的,磁控溅射的硅靶为p型掺杂的硅,靶材直径约为75

‑

80mm。

62.优选的,磁控溅射的电源功率为100w,反射为0

‑

2w。

63.优选的,磁控溅射时通入的氩气流量范围为40

‑

60sccm。

64.优选的,磁控溅射的时长为1h。

65.优选的,等离子体增强化学气相沉积法pecvd生长石墨的碳源为甲烷。

66.优选的,等离子体增强化学气相沉积法pecvd生长石墨时除碳源气体外同时通入氢气或者氩气至少一种。

67.优选的,等离子体增强化学气相沉积法pecvd通入甲烷的流量在10

‑

20sccm。

68.优选的,等离子体增强化学气相沉积法pecvd的电源功率为300w,反射为0

‑

10w。

69.优选的,等离子体增强化学气相沉积法pecvd的时长为1h。

70.优选的,所述全磁控溅射和等离子体增强化学气相沉积法pecvd时样品台的温度为200℃

‑

400℃。

71.更为优选的,所述磁控溅射和等离子体增强化学气相沉积法pecvd时样品台的温度为300℃

‑

400℃。

72.实施例1

73.本实施例所述的一种用于二次电池的硅碳复合物负极材料,其为以泡沫镍为基底,非晶形石墨和p掺杂硅的双层复合结构。其制作方法包括以下步骤:

74.步骤一:取泡沫镍在压片机上压取直径为6.5

‑

8.5mm的圆片;

75.步骤二:取圆片泡沫镍置于冲片机上,使用18

‑

25mpa的压力将其压平;

76.步骤三:取压片后的泡沫镍圆片,先使用丙酮超声清洗10

‑

20分钟,再用去离子水超声清洗10

‑

20分钟,接下来用浓度为0.01mol/l的稀盐酸清洗10

‑

20分钟,然后用去离子水超声清洗3次,每次10

‑

20分钟,再用乙醇超声清洗10

‑

20分钟,最后将清洗后的泡沫镍置于真空烘箱中45℃持续2h烘干;

77.步骤四:取烘干后的泡沫镍于磁控溅射装置的样品台上,抽真空后,加热样品台约200℃

‑

400℃;向腔体内通入氩气10

‑

20sccm,甲烷10

‑

20sccm,打开电感耦合等离子体装置电源调节至300w电离气体,使得ar和h2等离子体刻蚀泡沫镍表面,电感耦合等离子体装置运行1h,之后关闭电感耦合等离子体装置;得到等离子体刻蚀后的泡沫镍pmn;

78.步骤五:保持200℃

‑

400℃温度不变,向腔体内通入氩气40

‑

60sccm,甲烷10sccm

‑

20sccm,打开磁控溅射电源,调解电源100w,调节反射至0

‑

2w,同时打开电感耦合等离子体装置电源调节至300w电离气体,使得石墨包覆硅,形成非晶形石墨包覆p型掺杂硅结构后沉积在泡沫镍基底上,保持电感耦合等离子体装置与磁控溅射溅射共同运行1h,之后关闭电感耦合等离子体装置、磁控溅射电源装置;之后关闭气体流量计和加热装置,保持真空泵系统运行;待加热台冷却至室温后关闭真空泵系统即可取出样品,所得样品即为非晶形石墨包覆p型掺杂硅

‑

等离子体刻蚀后的泡沫镍pmn镍基硅碳复合物负极材料,即为100

‑

si@c

‑

pmn镍基硅碳复合物负极材料。

79.将上述镍基硅碳复合物负极材料制成锂电池包括步骤六和步骤七:

80.步骤六:将制备好的镍基硅碳复合物负极材料置入氧气和水含量均低于0.1ppm且充满氩气的手套箱中;

81.步骤七:采用cr2032型号的纽扣电池模具,以celgard

‑

2500作为隔膜,1mlipf6溶于体积比为1:1的碳酸乙烯酯ec:碳酸二乙酯dec混合溶液中作为电解液,混合溶液中包括10%氟代碳酸乙烯酯fec添加剂,以金属锂片为对电极,在手套箱内组装成纽扣电池。

82.本实施例所述的硅碳复合物负极材料的拉曼谱图、sem谱图以及一定电流密度下的充放电长循环图如图2

‑

1所示。

83.通过蓝电测试仪测试该电池在第一个循环过程中(0.1a g

‑1),首次库伦效率为79%,循环500圈之后,在电流密度为2a g

‑1的大小下,其可逆容量有413ma h g

‑1。

84.实施例2

85.本实施例提供一种用于二次电池的硅碳复合物负极材料的制备方法,

86.本实施例和实施例1的区别在于:步骤五中,磁控溅射电源调解电源200w。

87.步骤五:保持200℃

‑

400℃温度不变,向腔体内通入氩气40

‑

60sccm,甲烷10sccm

‑

20sccm,打开磁控溅射电源,调解电源200w,调节反射至0

‑

2w,同时打开电感耦合等离子体装置icp电源调节至300w电离气体,使得石墨包覆硅,形成si@c结构后沉积在泡沫镍基底上,保持电感耦合等离子体装置icp与磁控溅射溅射共同运行1h,之后关闭电感耦合等离子体装置icp、磁控溅射电源装置。之后关闭气体流量计和加热装置,保持真空泵系统运行。待加热台冷却至室温后关闭真空泵系统即可取出样品,所得样品即为非晶形石墨包覆p型掺杂硅

‑

等离子体刻蚀后的泡沫镍pmn镍基硅碳复合物负极材料;即为200

‑

si@c

‑

pmn镍基硅碳复合物负极材料。

88.将上述镍基硅碳复合物负极材料制成锂电池,如实施例1。

89.通过蓝电测试仪测试该电池首次库伦效率为88.9%(0.1a g

‑1),放电比容量为2777.4ma h g

‑1。在电流密度为2ag

‑1的大小下循环500圈之后,其可逆容量为1721.6ma h g

‑1。

90.实施例3

91.本实施例提供一种用于二次电池的硅碳复合物负极材料的制备方法,

92.本实施例和实施例1的区别在于:步骤五中,磁控溅射电源调解电源300w;

93.步骤五:保持200℃

‑

400℃温度不变,向腔体内通入氩气40

‑

60sccm,甲烷10sccm

‑

20sccm,打开磁控溅射电源,调解电源300w,调节反射至0

‑

2w,同时打开电感耦合等离子体装置icp电源调节至300w电离气体,使得石墨包覆硅,形成si@c结构后沉积在泡沫镍基底上,保持icp装置与磁控溅射溅射共同运行1h,之后关闭icp、磁控溅射电源等装置。之后关闭气体流量计和加热装置,保持真空泵系统运行。待加热台冷却至室温后关闭真空泵系统即可取出样品,所得样品即为300

‑

si@c

‑

pmn镍基硅碳复合物负极材料。

94.将上述镍基硅碳复合物负极材料制成锂电池,如实施例1。

95.通过蓝电测试仪测试该电池在电流密度为2a g

‑1的大小下循环500圈之后,其可逆容量为687.9ma h g

‑1。

96.实施例4

97.本实施例提供一种用于二次电池的硅碳复合物负极材料的制备方法;

98.本实施例和实施例1的区别在于:步骤五:磁控溅射电源,调解电源50w;

99.步骤五:保持200℃

‑

400℃温度不变,向腔体内通入氩气40

‑

60sccm,甲烷10sccm

‑

20sccm,打开磁控溅射电源,调解电源50w,调节反射至0

‑

2w,同时打开电感耦合等离子体装置icp电源调节至300w电离气体,使得石墨包覆硅,形成si@c结构后沉积在泡沫镍基底上,保持电感耦合等离子体装置icp装置与磁控溅射溅射共同运行1h,之后关闭电感耦合等离子体装置icp、磁控溅射电源等装置。之后关闭气体流量计和加热装置,保持真空泵系统运行。待加热台冷却至室温后关闭真空泵系统即可取出样品,所得样品即为50

‑

si@c

‑

pmn镍基硅碳复合物负极材料。

100.将上述镍基硅碳复合物负极材料制成锂电池,如实施例1。

101.通过蓝电测试仪测试该电池在循环500圈之后,在电流密度为2ag

‑1的大小下,其可逆容量为864.5mah g

‑1。

102.通过实施例,本发明所述的硅碳复合负极材料由于制备过程中在真空中气相状态下有效地使得硅与碳复合,使得p型掺杂硅被非晶形石墨较为理想的包覆,其可逆容量和容量保持率具备较为优异的表现。

103.以上结合附图对本发明的实施例进行了详细阐述,但是本发明并不局限于上述的具体实施方式,上述具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,不脱离本发明宗旨和权利要求所保护范围的情况下还可以做出很多变形,这些均属于本发明的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1