一种柔性金属有机框架基塑晶电解质及其制备方法和应用

1.本发明属于锂金属电池领域,涉及一种柔性金属有机框架基塑晶电解质及其制备方法和应用。

背景技术:

2.随着便携式电子设备和电动汽车的日新月异,发展高性能储能设备已成为全球应对能源和环境问题的共同选择。锂金属电池在二次电池中具有最高的能量密度,因此成为目前的研究热点。然而,目前报道的锂金属电池通常采用有机电解液,而这类液态电解质的易燃性和流动性严重危害电池的安全性。相比于液态电解质,固态电解质可以有效避免漏液、电池内部短路等问题,是一种高安全性的电解质体系。因此,构筑固态锂金属电池是解决安全问题的重要方式。同时,电子产品越来越趋向于便携、柔性和可穿戴,而传统的储能器件基本都具有刚性,大多不可弯曲折叠。因此,柔性固态电解质的开发势在必行。

3.固态电解质具有较高的安全性,但是低离子电导成为限制其应用的一大主要因素。因此,开发兼具高离子电导和柔性的固态电解质成为研究的热点。金属有机框架材料(mofs)是由金属离子和有机配体通过配位键形成的有机

‑

无机杂化材料,在气体分离、传感器和催化等领域都有重要的应用,同时在固态电解质领域占据一席之地。相比于常见的聚合物固态电解质和无机固态电解质,mof基固态电解质在离子传输上具有独特的优势。由于mofs 材料孔结构的多样性和可调节性,mof基电解质可为锂离子提供离子传输的唯一通道,从而促进锂离子的均匀传输与分布 (advanced materials, 2018, 30, 1707476)。然而,mof基电解质具有较低的离子电导率。因此,如何构筑高离子电导的柔性mof基电解质是促进mof材料应用的一个关键问题。基于上述问题,部分研究者将mofs材料与离子液体复合,提高阳离子电导率的同时又润湿了电极与电解质、电解质与电解质之间的界面 (joule, 2018, 2, 2235

‑

2259; advanced materials, 2018, 30, 1704436)。然而,与离子液体复合的mof电解质往往表现出较低的锂离子迁移数。此外,专利cn 102738510 a将mof材料与聚合物、锂盐形成复合电解质,从而来改善电解质的离子电导率和柔性,但是该专利并未解决mof颗粒分布不均匀和界面间隙大的问题,进而产生不受控制的锂离子传输通道。

4.众所周知,塑性晶体是指具有塑性的固态晶体,并在一定的温度范围内表现出晶体的基本特征,同时液化温度比较高。相比于其它塑晶材料,丁二腈(sn)是一种典型的分子型塑性晶体,在室温下具有较高的介电常数(ε=55),因此sn可以溶解多种锂盐,并且相应的复合物具有较高的离子电导率(在室温下可达10

‑

3 s cm

‑1)。因此,从现有的问题出发,本发明以mof材料为基体,通过简单的擀制法制备柔性mof骨架膜,同时将mofs材料与sn和锂盐混合物复合,以期实现高离子电导的柔性mof基塑晶电解质。

技术实现要素:

5.发明人根据塑性晶体的特性选用丁二腈(sn)为原料,即:在一定的温度范围内表

现出晶体的基本特征,同时液化温度比较高。相比于其它塑晶材料,丁二腈(sn)是一种典型的分子型塑性晶体,在室温下具有较高的介电常数(ε=55),因此,sn可以溶解多种锂盐,并且相应的复合物具有较高的离子电导率(在室温下可达10

‑

3 s cm

‑1)。结合现有的技术问题,本发明提出一种柔性金属有机框架基塑晶电解质及其制备方法和应用;以mofs材料为基体,通过简单的擀制法制备柔性mof骨架膜,利用mofs材料孔结构的多样性和可调节性,为锂离子提供离子传输的唯一通道,促进锂离子的均匀传输与分布。同时将mofs材料与sn和锂盐混合物复合,以期实现高离子电导的柔性mof基塑晶电解质。

6.本发明的技术方案是这样实现的:一种柔性金属有机框架基塑晶电解质的制备方法,步骤如下:(1)制备金属有机框架(mof)膜:将硝酸盐和2

‑

甲基咪唑分别溶于甲醇中,然后混合这两种溶液,搅拌2h至均匀后静置24h、8000转/分离心,得金属有机框架材料,再与ptfe充分混合,擀制成膜并冲成直径为16mm的圆片;(2)制备塑晶电解质:将丁二腈、锂盐和氟代碳酸乙烯酯充分混合,加热搅拌后即得塑晶电解质;(3)制备柔性金属有机框架基塑晶电解质:将步骤(1)的圆片浸没于步骤(2)的塑晶电解质中,取出后用滤纸吸干表面的塑晶电解质,即得柔性金属有机框架基塑晶电解质。

7.所述步骤(1)中硝酸盐为六水合硝酸钴(co(no3)2.6h2o)或六水合硝酸锌(zn(no3)2.6h2o),硝酸盐、2

‑

甲基咪唑和甲醇的摩尔比为1:(2~8):(200~600),。

8.所述金属有机框架材料与ptfe的摩尔比为(5~9):1,圆片的膜厚度为50~200 μm。

9.所述步骤(2)中丁二腈和锂盐的摩尔比为1:(5~25),其中锂盐为双三氟甲磺酰亚胺锂(litfsi)、六氟磷酸锂(lipf6)、双氟磺酰亚胺锂盐(lifsi)、四氟硼酸锂(libf4)和高氯酸锂(liclo4)中的一种或多种。

10.所述搅拌的温度为70~90℃。

11.所述步骤(3)中浸没的温度为50~80℃、时间为2~48 h。

12.上述的柔性金属有机框架基塑晶电解质。

13.上述所述塑晶电解质以mofs材料为骨架膜基体,利用mofs骨架的多孔性和可调节性,为锂离子提供离子传输的唯一通道,促进锂离子的均匀传输,采用擀制法极大增加了骨架膜的柔性,采用浸泡的方式将丁二腈和锂盐的混合物均匀填充于mofs颗粒之间,有效避免mofs颗粒之间界面间隙大的问题,为锂离子的传导提供均匀连续的传输通道。

14.包含有所述的柔性金属有机框架基塑晶电解质的锂金属电池,还包括正极片和负极片;其在充放电循环100周后的容量保持率达到98.9 %。

15.所述正极片的活性物质为钴酸锂、磷酸铁锂、锰酸锂、镍钴锰酸锂、硫或硫化聚丙烯腈;负极片为锂片;锂金属电池为扣式电池或软包电池。

16.本发明具有以下有益效果:1、本发明选用的mofs的孔径尺寸远大于锂离子的直径,但是又远小于电解质中的阴离子直径,因此本发明的电解质只允许体积小的锂离子通过其内部孔道,从而有利于调控锂离子均匀地传输。另外,sn具有较强的介电常数,可以较好地解离锂盐,促使电解质获得更多自由的锂离子,从而可以较快地传导锂离子,具有较高的离子电导率(7.04 ms/cm)。本发明所制备的金属有机框架基塑晶电解质不仅可以促进锂离子均匀分布,而且可以快速

传导锂离子,因此基于扩散动力学理论,本发明的塑晶电解质有助于形成均匀稳定的锂沉积。

17.2、本发明以mofs材料为基体,通过擀制法来制备金属有机框架膜。这种方法所制备金属有机框架膜中的mofs颗粒分布比较均匀,为锂离子的传导提供均匀连续的传输通道。同时,sn和锂盐的混合物也均匀地填充于mofs颗粒之间,从而有效避免了mofs颗粒之间界面间隙大的问题,并阻止产生不受控制的锂离子通道。另外,通过擀制法制备的金属有机框架膜具备良好的柔性,从而为柔性电池的构筑奠定了较好的基础。

18.3、本技术制备的柔性金属有机框架基塑晶电解质,在常温下呈现类固态性质,因此,使用本发明制备的电解质的锂金属电池可以有效避免漏液、电池内部短路等问题,大幅提高了锂金属电池的安全性。同时,本发明的塑晶电解质有助于形成均匀稳定的锂沉积,有效抑制锂枝晶的产生,进一步提高锂金属电池的安全性。另外,鉴于本发明的塑晶电解质具有较高的离子电导率,使用此电解质的锂金属电池具有优异的电化学性能。本发明制备方法简单,易于产业化的推广与大规模应用。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

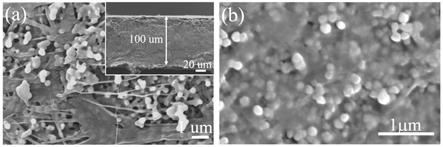

20.图1为实施例1的复合塑晶电解质前的mof膜和复合后的mof基塑晶电解质的扫描电镜图。

21.图2为实施例1中mof膜的数码照片图。

22.图3为对照例、参照例和实施例1的电导率测试图。

23.图4为对照例、参照例和实施例1在0.1 c(1 c=170 ma g

‑1)倍率下的循环图。

24.图5为对照例、参照例和实施例1在0.1 c倍率下电池锂负极的sem图。

25.图6为对照例、参照例和实施例1在不同倍率下的充放电循环图。

具体实施方式

26.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1本实施例的柔性金属有机框架基塑晶电解质的制备方法,步骤如下:(1) 制备金属有机框架(mof)膜:将摩尔比为1:8的zn(no3)2.6h2o和2

‑

甲基咪唑分别加入到100 ml甲醇中,溶解充分后将含有2

‑

甲基咪唑的甲醇溶液慢慢滴入含zn(no3)2.6h2o的甲醇溶液中,充分搅拌2小时。随后在室温下静置24小时,接着在8000转/分的转速下离心,并用甲醇溶液充分洗涤三次。然后将上述物质置于60 ℃的真空干燥箱中,12小时后取出研磨待用。将上述金属有机框架材料与ptfe以9:1的摩尔比充分混合,然后用擀制的

方法制成厚度为100 μm的mof膜,并冲成直径为16mm的圆片。

28.(2) 制备塑晶电解质:称取的丁二腈、litfsi和fec于样品瓶中,其中丁二腈和litfsi摩尔比为20:1,fec的质量百分数为5%,然后置于80 ℃下充分搅拌为透明溶液,最后即为塑晶电解质。

29.(3) 制备金属有机框架基电解质:在一定温度下将步骤(1)制备的金属有机框架基膜浸没于步骤(2)制备的塑晶电解质中,12小时后取出用滤纸吸干表面的塑晶电解质,最后即为金属有机框架基塑晶电解质。

30.(4) 在手套箱内,以磷酸铁锂为正极材料,锂片为负极材料,将步骤(3)所制备的金属有机框架基塑晶电解质置于正极和负极之间,组装扣式电池。

31.其中,图1为复合塑晶电解质前的mof膜和复合后的mof基塑晶电解质的扫描电镜图。图1的a和b分别为原始mof膜和mof基塑晶电解质的sem图。由图a可知,mof颗粒的大小约为200 nm,mof膜的厚度为100 μm。由图b可知,塑晶电解质均匀地分布于mof颗粒之间。

32.图2为mof膜的数码照片图,由图2可以得到本技术制备的膜具有良好的柔性。

33.实施例2本实施例的柔性金属有机框架基塑晶电解质的制备方法,步骤与实施例1相同,不同之处在于将步骤(1)改为:制备mof膜:将摩尔比为1:8的co(no3)2.6h2o和2

‑

甲基咪唑分别加入到100 ml甲醇中,溶解充分后将含有2

‑

甲基咪唑的甲醇溶液慢慢滴入含zn(no3)2.6h2o的甲醇溶液中,充分搅拌2小时。随后在室温下静置24小时,接着在8000转/分的转速下离心,并用甲醇溶液充分洗涤三次。然后将上述物质置于60 ℃的真空干燥箱中,12小时后取出研磨待用。将上述金属有机框架材料与ptfe以9:1的摩尔比充分混合,然后用擀制的方法制成厚度为100 μm的膜,并冲成直径为16mm的圆片。

34.实施例3本实施例的柔性金属有机框架基塑晶电解质的制备方法,步骤如下:(1) 制备mof膜:将摩尔比为1:2的zn(no3)2.6h2o和2

‑

甲基咪唑分别加入到100 ml甲醇中,溶解充分后将含有2

‑

甲基咪唑的甲醇溶液慢慢滴入含zn(no3)2.6h2o的甲醇溶液中,充分搅拌2小时。随后在室温下静置24小时,接着在8000转/分的转速下离心,并用甲醇溶液充分洗涤三次。然后将上述物质置于60 ℃的真空干燥箱中,12小时后取出研磨待用。将上述金属有机框架材料与ptfe以9:1的摩尔比充分混合,然后用擀制的方法制成厚度为50 μm的mof膜,并冲成直径为16mm的圆片。

35.(2) 制备塑晶电解质:称取的丁二腈、lipf6和fec于样品瓶中,其中丁二腈和lipf6的摩尔比为5:1,fec的质量百分数为5%,然后置于50 ℃下充分搅拌为透明溶液,最后即为塑晶电解质。

36.(3) 制备金属有机框架基电解质:在一定温度下将步骤(1)制备的金属有机框架基膜浸没于步骤(2)制备的塑晶电解质中,12小时后取出用滤纸吸干表面的塑晶电解质,最后即为金属有机框架基塑晶电解质。

37.(4) 在手套箱内,以锰酸锂为正极材料,锂片为负极材料,将步骤(3)所制备的金属有机框架基塑晶电解质置于正极和负极之间,组装扣式电池。

38.实施例4本实施例的柔性金属有机框架基塑晶电解质的制备方法,步骤如下:

(1) 制备mof膜:将摩尔比为1:8的zn(no3)2.6h2o和2

‑

甲基咪唑分别加入到100 ml甲醇中,溶解充分后将含有2

‑

甲基咪唑的甲醇溶液慢慢滴入含zn(no3)2.6h2o的甲醇溶液中,充分搅拌2小时。随后在室温下静置24小时,接着在8000转/分的转速下离心,并用甲醇溶液充分洗涤三次。然后将上述物质置于60 ℃的真空干燥箱中,12小时后取出研磨待用。将上述金属有机框架材料与ptfe以9:1的摩尔比充分混合,然后用擀制的方法制成厚度为200 μm的mof膜,并冲成直径为16mm的圆片。

39.(2) 制备塑晶电解质:称取的丁二腈、liclo4和fec于样品瓶中,其中丁二腈和liclo4的摩尔比为25:1,fec的质量百分数为5%,然后置于70 ℃下充分搅拌为透明溶液,最后即为塑晶电解质。

40.(3) 制备金属有机框架基电解质:在一定温度下将步骤(1)制备的金属有机框架基膜浸没于步骤(2)制备的塑晶电解质中,12小时后取出用滤纸吸干表面的塑晶电解质,最后即为金属有机框架基塑晶电解质。

41.(4) 在手套箱内,以硫化聚丙烯腈为正极材料,锂片为负极材料,将步骤(3)所制备的金属有机框架基塑晶电解质置于正极和负极之间,组装扣式电池。

42.实施例5本实施例的柔性金属有机框架基塑晶电解质的制备方法,步骤与实施例4相同,不同之处在于:将步骤(2)中的liclo4替换为lifsi,将步骤(4)中的硫化聚丙烯腈替换为镍钴锰酸锂。

43.对照例本对照例的制备方法与实施例1相同,不同之处在于:步骤(2)为:称取的丁二腈、litfsi于样品瓶中,其中丁二腈和litfsi摩尔比为20:1,然后置于80 ℃下充分搅拌为透明溶液,最后即为塑晶电解质。

44.参照例在手套箱内,以磷酸铁锂为正极材料,锂片为负极,将玻璃纤维隔膜置于正极和负极之间并滴加与实施例1相同的塑晶电解质,组装成扣式电池。

45.实施效果例测试方法:(1)扫描电镜(sem)测试将对照例、参照例和实施例1中0.1c下循环100周的电池拆解,测试锂负极表面的表观形貌。图5的a、b和c分别为参照例、对照例和实施例1的锂负极的sem图。从图中可以看出,对照例和实施例1的表面相对参照例更致密,表明mof基电解质有利于调控锂离子均匀沉积。

46.(2)吸液率测试将对照例、参照例和实施例1中的膜浸泡于塑晶电解质中,分别于相同的时间段测试膜的质量。通过以下公式来计算吸液率:η=(m2‑

m1)/m1,其中m1为膜吸收塑晶电解质前的质量,m2为膜吸收塑晶电解质后的质量。由表1可知,实施例1的吸液率达到81.4%,参照例的吸液率为767.4%。

47.(3)电导率测试将对照例、参照例和实施例1中的电解质置于两个不锈钢片之间,并组装成纽扣电

池。将上述电池在电压振幅为5 mv,频率范围为10 mhz

‑

100 khz条件下进行交流阻抗测试,测试结果如表1和图3所示。通过以下公式来计算电解质的离子电导率:σ=d/(ra),其中d为膜的厚度,r为电解质的本体电阻,a为电解质的有效面积。

48.表1为对照例、参照例和实施例1的吸液率和电导率。

49.如图3所示,相比于对照例和参照例,实施例1的电解质具有最低的本体阻抗值(r)。同时根据相应公式来计算离子电导率,结果如表1所示。尽管参照例的电解质具有极高的吸液率,参照例中电解质仅为4.47 ms/cm。实施例1的电解质具有最高的离子电导率,达7.04 ms/cm,这是一方面由于mof材料对锂离子传输的积极作用,另一方面是因为fec能降低塑晶电解质的熔点,使其在室温下呈现液态性质。

50.(4)电化学循环性能测试将对照例、参照例和实施例1中的电解质置于正极和负极之间并组装成纽扣电池。然后置于0.1 c(1 c=170 mah/g)和2.4

‑

4.2 v电压范围下进行充放电循环测试。由图4可以看出,实施例1中的锂离子电池在充放电循环100周后的容量保持率达到98.9 %,而参照例的容量保持率仅为36.6 %。这说明使用mof基塑晶电解质的电池具有优异的循环性能。

51.(5)电化学倍率性能测试将参照例、对照例和实施例1中的电解质置于正极和负极之间并组装成纽扣电池。将上述纽扣电池在不同的倍率下进行充放电循环测试。由图6可知,实施例1的锂离子电池展现优异的倍率性能。在1 c倍率下,实施例1的放电比容量达到140 mah/g,而参照例不能在1 c下正常充放电。

52.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1