一种金属凸块结构的制备方法与流程

1.本发明涉及芯片封装技术领域,特别是一种金属凸块结构的制备方法。

背景技术:

2.覆晶技术(flip chip),也称“倒晶封装”或“倒晶封装法”,是芯片封装技术的一种。此封装技术有别于过去芯片置放于基板上,再用打线技术将芯片与基板上的连结点连接的方式。而是在芯片连接点上长焊点,然后将芯片翻转过来使焊点与基板直接连结。目前覆晶技术已经被普遍应用在微处理器封装,而且也成为绘图、特种应用、和电脑芯片组等的主流封装技术。特别地,覆晶技术的代表性实施例为玻璃覆晶封装(chip on glass,cog)和薄膜覆晶封装(chip on film,cof)。

3.在上述封装工艺中,薄膜覆晶封装是一种将集成电路(ic)固定在柔性线路板上的晶粒软膜构装技术,运用软质附加电路板作为封装芯片载体将芯片与软性基板电路结合。在此结合工艺过程中,需将芯片中每一个焊点与基板电路上相应的引脚在高温高压条件下压合成共晶结构,此步骤过程中若引脚材质熔融外延,将导致两个焊点之间短接,进而影响芯片性能。

技术实现要素:

4.本发明的目的是提供的金属凸块结构的制备方法,以解决现有技术中的不足,通过该制备方法制备的金属凸块结构能够有效的避免引脚在熔融后因外溢造成的相邻焊点之间的短接问题。

5.本发明实施例公开的金属凸块结构,包括如下步骤:

6.提供基板,基板的上表面形成有焊盘和钝化层,所述焊盘自钝化层上的钝化层开口向外暴露;

7.在钝化层的上表面及部分焊盘的上表面形成绝缘垫高层;

8.去除预设位置的绝缘垫高层以使剩余绝缘垫高层形成绝缘垫高块,其中,部分预设位置处形成绝缘垫高层窗格,所述焊盘自所述绝缘垫高层窗格向外暴露;部分所述绝缘垫高块在横向方向上延伸至所述焊盘之上;

9.在所述钝化层、绝缘垫高块及部分焊盘的上表面覆盖种子层;

10.在种子层之上形成光阻层,然后去除预设位置的光阻层以形成向外暴露所述焊盘的光阻层窗格;

11.在光阻层窗格内电镀成型金属凸块,其中,部分所述金属凸块成型在所述绝缘垫高块之上,金属凸块的顶部具有凹陷部和相对形成在凹陷部边缘的突起部,突起部与绝缘垫高块位置相对,凹陷部的深度则与位于焊盘正上方的绝缘垫高块的高度相一致。

12.进一步的,所述光阻层窗格的尺寸不小于所述绝缘垫高层窗格的尺寸。

13.进一步的,所述绝缘垫高层的尺寸小于所述钝化层开口的尺寸。

14.进一步的,“去除预设位置的绝缘垫高层以使剩余绝缘垫高层形成绝缘垫高块”是

采用掩膜版光刻显影技术去除预设位置的绝缘垫高层。

15.进一步的,所述绝缘垫高块材质为光敏性有机聚合物材料或无机薄膜材料。

16.进一步的,所述绝缘垫高块材质为聚酰亚胺。

17.与现有技术相比,本发明实施例公开的金属凸块结构的制备方法制备的金属凸块结构通过绝缘垫高块的设置使金属凸块的上部形成突起部,并在相邻突起部的位置形成相对的凹陷部。由于凹陷部的存在,使金属凸块与基板电路上的引脚结合的时候,引脚材质能够熔融在所述凹陷部内,有效避免引脚熔融、外溢造成的相邻焊点之间短接的问题。

附图说明

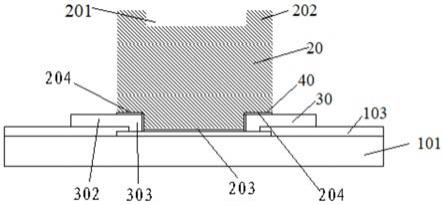

18.图1至图9依次示出本发明 实施例公开的金属凸块结构的制备方法的流程图;

19.附图标记说明:10

‑

裸芯片,101

‑

基板,102

‑

焊盘,103

‑

钝化层,104

‑

钝化层开口,20

‑

金属凸块,201

‑

凹陷部,202

‑

突起部,203

‑

中间部,204

‑

绝缘垫高部,30

‑

绝缘垫高块,300

‑

绝缘垫高层,301

‑

绝缘垫高层窗格,302

‑

第一垫高部,303

‑

第二垫高部,40

‑

种子层,50

‑

光阻层,501

‑

光阻层窗格。

具体实施方式

20.下面通过参考附图描述的实施例是示例性的,仅用于解释本发明 ,而不能解释为对本发明 的限制。

21.本发明 的实施例:如图9所示,公开了一种金属凸块结构,该金属凸块结构包括:

22.裸芯片10,其中,裸芯片10包括基板101,所述基板101的上表面形成有焊盘102和钝化层103,所述焊盘102自钝化层103上的钝化层开口104向外暴露;所述焊盘102的材质包括铝、铜等金属及金属合金;钝化层103作为一层保护层,材质包括氮化硅、氧化硅等无机薄膜材料或者聚酰亚胺等介电性能好的光敏性有机聚合物材料。

23.金属凸块20,设置在所述焊盘102之上并具有凹陷部201和形成在所述凹陷部201边缘位置的突起部202;所述金属凸块20为形成在焊盘102之上的铜柱。本实施例中的金属凸块20的顶端具有凹陷部201和相对形成在凹陷部201边缘的突起部202。由于凹陷部201的存在,使在金属凸块20与基板电路上的引脚结合的时候,引脚材质能够熔融在所述凹陷部201内,从而能够有效的避免引脚在熔融后外溢造成的相邻焊点之间的短接问题。

24.为了能够在金属凸块20上形成凹陷部201,在所述焊盘102的边缘位置还设置有绝缘垫高块30,所述金属凸块20的底端形成有设置在所述焊盘102 之上的中间部203和设置在所述绝缘垫高块30之上的边缘垫高部204,所述凸块20的顶端形成的凹陷部201与所述中间部203在竖向方向上位置相对,所述凸块20的顶端形成的突起部202则与所述绝缘垫高部204在竖向方向上位置相对。

25.正由于绝缘垫高块30的存在,使金属凸块20的顶部与绝缘垫高块30位置相对处形成向上突伸的突起部202。相应的,向上突伸的突起部202的中间位置则相对形成凹陷部201。

26.绝缘垫高块30的存在使金属凸块20的底端的中间部203和绝缘垫高部 204在不同高度的基底上进行生长,绝缘垫高块30垫高了绝缘垫高部204的生长基底,而中间部203直接长在焊盘102之上,使绝缘垫高块204的生长起点高于中间部203的生长起点,最后反应到

金属凸块20的顶部的时候就是在与中间部203位置相对的顶部形成凹陷部201,在与绝缘垫高块204位置相对的顶部形成突起部202。

27.具体的,所述绝缘垫高块30具有设置在所述钝化层103之上的第一垫高部302和设置在所述焊盘之上的第二垫高部303,所述第二垫高部302位于所述焊盘102的边缘。在本实施例中绝缘垫高块30在横向方向上跨设在焊盘102 与钝化层103之间,部分绝缘垫高块30设置在焊盘102之上以形成第二垫高部303,且第二垫高部303仅设置在焊盘102的边缘位置,在焊盘102的中心位置则不设置绝缘垫高块30,这样结构的设置才能使金属凸块20的中间部203 和绝缘垫高部204成型在不同高度的基底上,使生长后的金属凸块20的顶部形成凹陷部201和突起部202。

28.所述第二垫高部303在竖向上的高度与所述凹陷部201在竖向方向上的深度相一致。可以通过控制第二垫高部303的高度实现控制凹陷部201的深度,能够更精准的控制金属凸块20的形状,可以根据实际需要方便的实现对金属凸块20顶部的凹陷部202深度的控制。

29.在上述实施例中绝缘垫高块30跨设在焊盘102和钝化层103之间,在另一实施例中绝缘垫高块30可以只设置在钝化层103之上,绝缘垫高块30可以看做是钝化层103的加厚处理。

30.需要说明的是为了更好的实现金属凸块20的生长,所述金属凸块20与所述焊盘102之间还设置有种子层40,所述绝缘垫高块30与所述金属凸块20 之间也设置有种子层40。

31.为了更好的防止熔融后的焊脚外溢,所述凹陷部201的深度不低于1μm。

32.所述绝缘垫高块30的材质为光敏性有机聚合物材料或无机薄膜材料。具体的,绝缘垫高块30为介电层材质,具体材质包括氮化硅、氧化硅等无机薄膜材料或者聚酰亚胺等介电性能好的光敏性有机聚合物材料。

33.本发明 的另一实施例还公开了一种金属凸块结构的制备方法,包括如下步骤:

34.s100:如图1所示,提供基板101,基板101的上表面形成有焊盘102和钝化层103,所述焊盘102自钝化层103上的钝化层开口104向外暴露;其中,焊盘102的材质包括但不限于铝、铜等金属合金;钝化层103作为一层保护层,材质包括但不限于氮化硅、氧化硅等无机薄膜材料或者聚酰亚胺等介电性能好的光敏性有机聚合物材料;

35.s200:如图2所示,在钝化层103的上表面及部分焊盘102的上表面形成绝缘垫高层300;绝缘垫高层300为在钝化层103的上表面及焊盘102的上表面覆盖的光敏绝缘缓冲层;绝缘垫高层可以为成型在所述基板101之上的介电材料,介电材质包括但不限于氮化硅、氧化硅等无机薄膜材料或者聚酰亚胺等介电性能好的光敏性有机聚合物材料;介电材料通过旋涂工艺形成在钝化层 103及焊盘102的上表面并铺设覆盖一整层以形成绝缘垫高层;

36.s300:如图3

‑

4所示,去除预设位置的绝缘垫高层以使剩余绝缘垫高层形成绝缘垫高块30,其中,部分去除后的预设位置形成绝缘垫高层窗格301,所述焊盘102自所述绝缘垫高层窗格301向外暴露,部分所述绝缘垫高块在横向方向上延伸至所述焊盘之上;由于绝缘垫高层采用的是氮化硅、氧化硅等无机薄膜材料或者聚酰亚胺等介电性能好的光敏性有机聚合物材料,因此在去除预设位置的绝缘垫高层的时候可以采用曝光显影工艺;

37.s400:如图5所示,在所述钝化层103、绝缘垫高块30及部分焊盘102 的上表面覆盖

种子层40;种子层40通过金属溅射工艺成型在裸芯片10之上;种子层40为粘黏层或阻隔层上部叠加种子化层组成的组合层,其中,粘黏层的材质包括钛、钛钨等金属及其他钛的金属合金或者化合物;阻隔层的材质包括钛、钛钨等金属及其他钛的金属合金或者化合物,种子化层的材质为铜;

38.s500:如图6所示,在种子层40之上形成光阻层50,然后去除预设位置的光阻层50以形成向外暴露所述焊盘的光阻层窗格501(图7所示);光阻层 50为采用旋涂工艺成型在种子层40之上的光刻胶;在本实施例中可以采用曝光显影工艺去除目标位置的光刻胶以形成光阻层窗格

39.s600:如图8所示,在光阻层窗格501内电镀成型金属凸块20,金属凸块20为电镀成型在光阻层窗格501内的铜柱;其中,部分所述金属凸块20 成型在所述绝缘垫高块30之上,金属凸块20的顶部具有凹陷部201和相对形成在凹陷部201边缘的突起部202,突起部202与绝缘垫高块30位置相对,凹陷部201的深度则与位于焊盘正上方的绝缘垫高块30的高度相一致,也即与第二垫高部303的高度相一致。

40.s700:如图9所示,去除剩余光阻层,并去除金属凸块20覆盖区域之外的种子层40以形成最后的金属凸块结构。

41.进一步的,如图7所示,所述光阻层窗格501的尺寸不小于所述绝缘垫高层窗格301的尺寸。所述绝缘垫高层窗格301的尺寸小于所述钝化层开口104 的尺寸。

42.以上依据图式所示的实施例详细说明了本发明 的构造、特征及作用效果,以上所述仅为本发明 的较佳实施例,但本发明 不以图面所示限定实施范围,凡是依照本发明 的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本发明 的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1