应变黑磷CMOS场效应晶体管及其制备方法

应变黑磷cmos场效应晶体管及其制备方法

技术领域

1.本技术涉及半导体集成电路技术领域,具体地涉及一种应变黑磷cmos场效应晶体管及其制备方法,具体为应变黑磷互补金属氧化物半导体(complementary metal oxide semiconductor,cmos)场效应晶体管的制备方法及其制备的应变黑磷cmos场效应晶体管。

背景技术:

2.在半导体行业中,随着硅基晶体管的制备工艺已十分成熟以及摩尔定律的失效,按此发展下去,晶体管将达到物理和材料极限,急需寻找可代替的材料,二维材料就是极富潜力的发展方向之一。自从2004年石墨烯发现以来,二维材料的研究一直是行业研究的热点。目前为止,已经发展为一套二维材料的体系,除了石墨烯,还包括过渡金属硫化物、氮化硼和黑磷等。随着研究的深入,这一体系内的元素和种类还将不断探索与完善。

3.其中石墨烯具有超高的载流子迁移率,但由于能带间隙为零,导致关态电流过大,开关比过小,无法用于数字电路中的逻辑开关。而二硫化钼等过渡金属硫化物具有可观的能带间隙,单层带隙约为1.6ev,具有非常高的开关比,但其载流子迁移率偏低,与石墨烯相比要低几个数量级,通常小于200cm2v

‑1s

‑1。因此限制了其在半导体器件中的应用。

4.黑磷是具备石墨烯和过渡金属硫化物二者优点于一身的一种二维半导体材料。具有带隙随层数的变化可调的特性,从带隙宽度为2.0ev的单层黑磷到带隙宽度为0.3ev的块状黑磷,本征黑磷具有高达1500cm2v

‑1s

‑1的迁移率,本征黑磷为p型半导体,若在单层黑磷的zigzag方向上施加4%~8%的压应力范围,则单层黑磷由p型半导体转化为n型半导体,并且随着压应力的引入电子迁移率随着有效质量的减小而增大。

5.在集成电路中,cmos制程技术是应用最广泛的技术,而目前有关黑磷场效应晶体管的研究多集中在p型金属氧化物半导体(positive channel metal oxide semiconductor,pmos)场效应晶体管上,pmos只有在栅极低电平状态下电路才会导通,n型金属氧化物半导体(negative channel metal oxide semiconductor,nmos)场效应晶体管在栅极为高电平状态下电路导通,而cmos是二者的互补结合,是数字电路的基础,目前90%以上的集成电路生产技术都是属于cmos生产工艺,因此,实现制备高性能的应变黑磷cmos场效应晶体管至关重要。

技术实现要素:

6.为了克服现有技术的不足,本发明的目的是提出一种应变黑磷cmos场效应晶体管及其制备方法,本发明通过对单层黑磷施加双轴压应力,使黑磷沟道层完成p型半导体到n型半导体的转化,制备出一种应变黑磷cmos场效应晶体管,有效提高载流子迁移率。

7.为实现上述目的,本发明所采用的解决方案为提供一种应变黑磷cmos场效应晶体管的制备方法,其包括以下步骤:

8.步骤1:选取无杂质且晶格结构完整的sio2作为衬底;

9.步骤2:在所述步骤1的衬底上通过干氧氧化法外延一层sio2,获得初始sio2外延

层,将所述衬底和初始sio2外延层分为pmos区域、电隔离层区域和nmos区域;

10.步骤3:通过微影技术将nmos掩膜版的图形转移到所述步骤2获得的初始sio2外延层上,在所述nmos区域采用干法刻蚀出第一凹槽,所述第一凹槽的深度t为:

11.t=t1+t212.式中:t1为hfo2层的厚度;t2为nmos源漏电极的厚度;

13.保留非nmos区域的光刻胶,获得刻蚀出第一凹槽后的sio2外延层,所述非nmos区域由所述pmos区域和所述电隔离层区域组成;

14.步骤4:在所述步骤3获得的刻蚀出第一凹槽后的sio2外延层上通过原子层沉积的方法生长一层hfo2,获得初始hfo2层;

15.步骤5:去除所述nmos区域以外的初始hfo2层,获得hfo2层;

16.步骤6:在所述步骤5获得的hfo2层上使用激光辅助结晶的方法生长单层黑磷;

17.步骤7:对所述步骤5获得的hfo2层进行高温退火,使铪原子扩散至所述步骤6获得的单层黑磷中,在所述单层黑磷中产生双轴压应变,获得应变黑磷层;

18.步骤8:在所述步骤7获得的应变黑磷层上旋涂光刻胶pmma,定义源漏电极图形,采用电子束蒸镀和电子束光刻获得nmos源漏电极;

19.步骤9:在所述步骤8获得的结构的上表面通过原子层沉积的方法生长一层hfo2,获得初始hfo2栅介质层;

20.步骤10:去除所述非nmos区域的初始hfo2栅介质层与光刻胶;

21.步骤11:通过微影技术将pmos掩膜版的图形转移到所述非nmos区域的刻蚀出第一凹槽后的sio2外延层上,保留非pmos区域的光刻胶,所述非pmos区域包括所述nmos区域和所述电隔离层区域,在所述pmos区域的初始sio2外延层上用干法刻蚀出第二凹槽,获得sio2外延层,所述第二凹槽的深度等于所述nmos源漏电极的厚度t2;

22.步骤12:在所述步骤11获得的sio2外延层上,采用所述步骤6的激光辅助结晶的方法生长出本征黑磷层;

23.步骤13:在所述步骤12获得的本征黑磷层上旋涂光刻胶pmma,定义源漏电极图形,采用电子束蒸镀和电子束光刻获得pmos源漏电极;

24.步骤14:在所述步骤13获得的结构上表面通过原子层沉积的方法生长一层hfo2,获得再次沉积的hfo2栅介质层;

25.步骤15:去除所述非pmos区域的再次沉积的hfo2栅介质层与光刻胶,获得hfo2栅介质层;在所述nmos区域与所述pmos区域之间的sio2外延层为电隔离层;

26.步骤16:对所述步骤15获得的hfo2栅介质层的两个凹槽处定义栅极图形,采用电子束蒸镀获得栅电极。

27.可优选的是,所述步骤6中使用激光辅助结晶的方法生长单层黑磷的具体步骤为:

28.步骤61:通过压片机向红磷粉末施加压力,获得红磷片;

29.步骤62:将所述步骤61和步骤5获得的hfo2层和红磷片分别放置直流等离子体反应器的热区和冷区,并在所述hfo2层上沉积有利层;

30.步骤63:使用机械泵将所述热区的红磷进行蒸发,当所述热区压力为6

×

10

‑2torr时,通入流量为10sccm的h2作为载体,使蒸发的红磷沉积在所述冷区的hfo2层上,将所述热区加热至450℃,保温5分钟;

31.步骤64:将所述步骤63获得的结构放入反应器中,选用1064nm激光源,进行激光辅助结晶,获得单层黑磷。

32.可优选的是,所述步骤7中高温退火在氩气环境下进行,所述高温退火的温度为210℃,所述高温退火的时间为1小时。

33.可优选的是,所述步骤3中hfo2层的厚度t1为7nm,所述步骤4原子层沉积的方法中原子层沉积的温度为200℃。

34.可优选的是,所述步骤2中获得的初始sio2外延层的厚度为40nm以上50nm以下。

35.可优选的是,所述步骤8中获得的nmos源漏电极由下至上由粘附层ⅰ和电极层ⅰ叠加而成,所述粘附层ⅰ材料为ti,所述粘附层ⅰ厚度为1nm,所述电极层ⅰ材料为sc,所述电极层ⅰ厚度为30nm,所述nmos源漏电极的厚度t2为所述粘附层ⅰ厚度加所述电极层ⅰ厚度。

36.进一步,所述步骤13中获得的pmos源漏电极由下至上由粘附层ⅱ和电极层ⅱ叠加而成,所述粘附层ⅱ材料为ti,所述粘附层ⅱ厚度为1nm,所述电极层ⅱ材料为au,所述电极层ⅱ厚度为30nm。

37.进一步,所述步骤9中的初始hfo2栅介质层的厚度为10nm,所述原子层沉积的方法中原子层沉积温度为150℃。

38.更进一步的是,所述步骤16中获得的栅电极的材料为ti和pd的叠加。

39.本发明的第二方面,提供一种利用前述的应变黑磷cmos场效应晶体管的制备方法获得的一种应变黑磷cmos场效应晶体管,其结构从下至上依次为:sio2衬底、sio2外延层、hfo2层、应变黑磷层和本征黑磷层、源漏电极、hfo2栅介质层以及栅电极,所述源漏电极包括nmos源漏电极和pmos源漏电极。

40.与现有技术相比,本发明的有益效果在于:

41.本发明提出一种应变黑磷cmos场效应晶体管,其应变黑磷层的制备方法是由二氧化铪层使用激光辅助结晶方法生长的单层黑鳞经高温退火使铪原子扩散至单层黑磷,产生双轴压应力,得到的应变黑磷层,并将应变黑磷层作为nmos的沟道;而在二氧化硅外延层上生长单层本征黑磷层,作为pmos的沟道;本发明通过对单层黑磷施加双轴压应力,实现本征黑磷从p型半导体到n型半导体的转换,制备一种应变黑磷coms场效应晶体管。其与传统硅基半导体器件易于集成,单层本征黑磷和在双轴压应力下的单层应变黑磷具有较高的载流子迁移率,能有效抑制短沟道效应。

附图说明

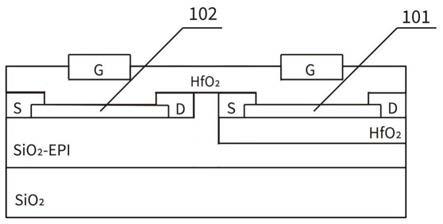

42.图1为本发明实施例的sio2衬底和初始sio2外延层的结构剖面图;

43.图2为本发明实施例的sio2衬底和刻蚀出第一凹槽后的sio2外延层的结构剖面图;

44.图3为本发明实施例中sio2衬底、刻蚀出第一凹槽后的sio2外延层和初始hfo2层的结构剖面图;

45.图4为发明本实施例中sio2衬底、刻蚀出第一凹槽后的sio2外延层和hfo2层的结构剖面图;

46.图5为本发明实施例中sio2衬底、刻蚀出第一凹槽后的sio2外延层、hfo2层和应变黑磷层的结构剖面图;

47.图6为本发明实施例中sio2衬底、刻蚀出第一凹槽后的sio2外延层、hfo2层、应变黑

磷层和nmos源漏电极的结构剖面图;

48.图7为本发明实施例中sio2衬底、刻蚀出第一凹槽后的sio2外延层、hfo2层、应变黑磷层、nmos源漏电极和初始hfo2栅介质层的结构剖面图;

49.图8为本发明实施例中sio2衬底、刻蚀出第一凹槽后的sio2外延层、hfo2层、应变黑磷层、nmos源漏电极和去除非nmos区域的初始hfo2栅介质层与光刻胶后的结构剖面图;

50.图9为本发明实施例中sio2衬底、sio2外延层、hfo2层、应变黑磷层、nmos源漏电极和去除非nmos区域的初始hfo2栅介质层与光刻胶后的结构剖面图;

51.图10为本发明实施例中sio2衬底、sio2外延层、hfo2层、应变黑磷层、nmos源漏电极、本征黑磷层和pmos源漏电极的结构剖面图;

52.图11为本发明实施例中sio2衬底、sio2外延层、hfo2层、应变黑磷层、nmos源漏电极、本征黑磷层、pmos源漏电极、再次沉积的hfo2栅介质层的结构剖面图;

53.图12为本发明实施例中sio2衬底、sio2外延层、hfo2层、应变黑磷层、nmos源漏电极、本征黑磷层、pmos源漏电极和hfo2栅介质层的结构剖面图;

54.图13为本发明实施例中应变黑磷cmos场效应晶体管的结构剖面图。

55.图中:

56.101

‑

应变黑磷层;102

‑

本征黑磷层;103

‑

pmos区域;104

‑

电隔离层区域;105

‑

nmos区域。

具体实施方式

57.以下,参照附图对本发明的实施方式进行说明。

58.本发明实施例提供了一种应变黑磷cmos场效应晶体管的制备方法,如图1

‑

12所示,具体步骤包括:

59.步骤1:选取晶向为<100>的si生长的无杂质、晶格结构完整的高质量sio2作为sio2衬底。

60.步骤2:在sio2衬底上通过干氧氧化法外延一层,得到初始sio2外延层,初始sio2外延层的厚度为40nm至50nm,当前获得的结构剖面图如图1所示,其中由下至上依次为sio2衬底和初始sio2外延层,即对应图中由下至上的sio2和sio2‑

epi。

61.步骤3:在上述初始sio2外延层上旋涂一层光刻胶,通过微影技术将nmos掩膜版的图形转移到初始sio2外延层上,将当前获得的包含sio2衬底和初始sio2外延层结构分为pmos区域103、电隔离层区域104和nmos区域105,nmos区域105使用干法刻蚀,由pmos区域103和电隔离层区域104构成的非nmos区域保留光刻胶,当前获得的结构剖面图如图2所示,刻蚀初始sio2外延层得到第一凹槽,第一凹槽的深度t为:

62.t=t1+t

2 (1)

63.式中:t1为hfo2层的厚度;t2为nmos源漏电极的厚度;本实施例中将采用hfo2层的厚度t1为7nm,nmos源漏电极的厚度t2为31nm,因此第一凹槽的深度t为38nm。

64.步骤4:如图3所示,在刻蚀出nmos区域第一凹槽后的sio2外延层上沉积一层hfo2,方法为原子层沉积,厚度为7nm,原子层沉积的温度为200℃;如图4所示,沉积后去除非nmos区域的hfo2,得到hfo2层。

65.步骤5:在上述nmos区域105的hfo2层表面生长应变黑磷层101,如图5所示,制备步

骤如下:

66.步骤51,通过压片机向红磷粉末施加压力,制成薄而紧凑的红磷片。

67.步骤52,将红磷片和作为衬底的hfo2层分别放置直流等离子体反应器的热区和冷区,并在hfo2层上沉积有利层。

68.步骤53,使用机械泵将热区的红磷进行蒸发,当热区压力达到6

×

10

‑2torr的基准压力时,通入以10sccm流量的h2作为载体将蒸发的红磷沉积在表面较冷的hfo2层上,同时热区加热至450度,并在该温度下保持5分钟以沉积所需层,以上参数以确保单层黑磷生长所需红磷层的沉积厚度,沉积完成的红磷可通过激光切割成目标黑磷的图形。

69.步骤54,将红磷随着hfo2层一同放入反应器中为激光辅助结晶做准备,选用1064nm激光源,目的是为了给相变反应提供能量,直至每个步骤结束。

70.步骤55,结晶黑磷层包括两个子程序并连续重复三次,第一个子程序在激光辅助结晶过程中通入氢气

‑

氦气混合气体,混合气体的比例为5%h2和95%h

e

,最佳压力值为3.5bar;第二个子程序在激光辅助结晶过程中通入氩气

‑

氧气混合气体,混合气体的比例为90%a

r

和10%o2,最佳压力值为1.5bar。三次的反应器温度分别为150、180和210℃。为保证两个子程序之前安全切换避免生长过程中同时存在氢氧,在每一步后通入氩气以排除可能产生的副产物和剩余反应气体。

71.步骤6:工艺完成后,在氩气的环境下,210℃退火一小时。高温退火使铪原子扩散至黑磷层中,施加双轴压应力,温度越高,压应力越大,在zigzag方向当达到4%至8%的压应力时,黑磷由p型半导体转化成n型半导体,得到应变黑磷层101。

72.步骤7:在上述应变黑磷层101表面旋涂一层光刻胶pmma,保持其与空气的隔绝减少黑磷的退化,同时通过标记对准,在应变黑磷层上光刻定义出源漏电极,显影后电子束蒸镀和电子束光刻ti/sc叠层作为nmos源漏电极。如图6所示的s和d对应区域,nmos源漏电极选取的材料ti/sc中“/”表示两种金属ti和sc的叠加。其中ti作为粘附层厚度为1nm,sc作为电极层厚度为30nm。

73.步骤8:如图7所示,在当前结构的上表面通过原子层沉积的方法生长一层hfo2,制得初始hfo2栅介质层,生长厚度为10nm,生长温度为150℃。

74.步骤9:上述工艺完成后,用湿法刻蚀或干法刻蚀去除非nmos区域的hfo2与光刻胶,如图8所示。

75.步骤10:通过微影技术将pmos掩膜版上的图形转移到刻蚀出第一凹槽后的sio2外延层上,形成pmos光刻胶图案,由nmos区域和点隔离层区域组成的非pmos区域保留光刻胶。pmos区域103再使用干法刻蚀,刻蚀sio2形成第二凹槽,如图9所示,获得sio2外延层,第二凹槽的深度等于nmos源漏电极的厚度t2,具体为31nm,可以看出为保证器件平坦化,步骤3和步骤10中两次刻蚀厚度不同。

76.步骤11:本征黑磷层102的生长方法与上述nmos区域的应变黑磷层101相同,区别在于本征黑磷层生长在sio2外延层上,因而不会发生应变,如图10所示。

77.步骤12:在上述本征黑磷层表面旋涂一层光刻胶pmma,保持其与空气的隔绝减少黑磷的退化,同时通过标记对准,在本征黑磷层上光刻定义出源漏电极,显影后电子束蒸镀和电子束光刻ti/au叠层作为pmos源漏电极。如图10所示本征黑鳞层上方的s和d对应区域,pmos源漏电极选取的材料ti/au中“/”示为两种金属ti和au的叠加。ti作为粘附层厚度为

1nm,au作为电极层厚度为30nm。

78.步骤13:如图11所示,在当前结构上表面通过原子层沉积的方法生长一层hfo2,获得再次沉积的hfo2栅介质层,生长厚度为10nm,原子层沉积的沉积温度为150℃。

79.步骤14:上述工艺完成后,用湿法刻蚀或干法刻蚀去除非pmos区域的hfo2与光刻胶,获得hfo2栅介质层,在nmos区域与pmos区域之间的sio2外延层为电隔离层,如图12所示。

80.步骤15:通过hfo2栅介质层所形成的凹槽定义pmos区域和nmos区域的栅极图形,所选取的材料为ti/pd,采用电子束蒸镀获得栅电极。如图13所示g对应区域,ti作为粘附层厚度为1nm,pd作为电极层厚度为30nm。

81.本发明还提供一种根据步骤1

‑

15的方法制备的应变黑磷cmos场效应晶体管,如图13所示,其结构从下至上依次为:sio2衬底、sio2外延层、hfo2层、应变黑磷层101、本征黑磷层102、hfo2栅介质层、源漏电极以及栅电极。其中,源漏电极包括pmos源漏电极和nmos源漏电极,hfo2栅介质层为沟道的钝化层,减小应变黑磷层与环境中空气的接触,防止黑磷退化,提升器件性能与稳定性。

82.为了提升芯片的性能,需要每个芯片上集成的晶体管数量越来越多,则晶体管要等比例缩小。传统的硅场效应晶体管因源漏之间距离的缩短产生短沟道效应,栅极控制器件开关的能力下降,漏电流增加,严重会导致源漏穿通,器件失效。若增加栅极的控制能力,其中一方面,就需要把沟道层厚度减小,但硅的厚度在减小时,因表面散射,载流子迁移率严重下降,导致单个器件性能降低。本发明是可以解决晶体管等比例缩小、进一步提升芯片性能的方案之一,用二维材料单层黑磷沟道与硅沟道对比,栅极可以更好的控制器件的开关,有效地抑制短沟道效应,载流子迁移率相比之下有巨大优势,在约为1nm厚度的单层黑磷作为沟道层时,因晶格结构的不同,单层黑磷没有悬挂键和缺陷态,进而导致低表面散射,单层本征黑磷在实验值上具有约为1500cm2v

‑1s

‑1的载流子迁移率,理论值上具有超高的10000~26000cm2v

‑1s

‑1载流子迁移率,应变黑磷层在此基础上,载流子迁移率会有进一步提高,并且开关比达到105。

83.与现有技术相比,本发明提供的应变黑磷cmos场效应晶体管器件结构紧凑,有利于提高器件密度,提升芯片性能,并且结构简单,制作工艺易于与传统硅基晶体管集成。如图13所示,将本征黑磷层101和应变黑磷层102作为导电通道,在不牺牲载流子迁移率的情况下,约为1nm的沟道厚度增加了器件栅极的控制能力,减少了漏电流;根据本发明提供的方法制备的应变黑磷cmos场效应晶体管同时具有较高的电子迁移率和空穴迁移率,左右两侧的pmos和nmos的性能也较为均衡,器件稳定性较好。

84.以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1