铂碳催化剂及其制备方法与流程

1.本发明涉及的是一种燃料电池制造领域的技术,具体是一种铂碳催化剂及其制备方法。

背景技术:

2.燃料电池是把燃料中的化学能通过电化学反应,直接转换为电能的高效、清洁的发电装置,其能有效缓解能源危机和环境污染。常用的燃料电池按其电解质不同,可以分为质子交换膜燃料电池(pemfc)、固体氧化物燃料电池(sofc)、熔融碳酸盐燃料电池(mcfc)、磷酸燃料电池(pafc)和碱性燃料电池(afc)、甲醇重整燃料电池(dmfc)等。其中的质子交换膜燃料电池操作温度低、启动速度快,是一种环保、高效与高功率密度的发电方式,广泛适用于交通、备电和移动领域等领域。

3.质子交换膜燃料电池目前主要采用贵金属pt作为催化剂,类型包括铂碳催化剂、pt合金催化剂、核

‑

壳催化剂、纳米框架催化剂、单原子催化剂等。其中铂碳催化剂是目前使用最广泛的催化剂,同时也是制备技术最成熟的催化剂。在过去十年,商用质子交换膜燃料电池产品严重依赖铂碳催化剂,因担载型催化剂可实现更小的pt纳米颗粒,其比无载体的pt具有显著优势。

4.目前合成铂碳催化剂主要采用多元醇法、微波加热法、浸渍还原法、硼氢化钠还原法等液相合成方法。这些液相合成方法一般都需要经过分散、浸渍、还原、洗涤和干燥等步骤,过程繁琐,处理耗时。同时为了控制铂纳米颗粒的形貌和粒径,通常会使用大量的有机溶剂和表面活性剂,成本高且易引起环境问题,同时表面活性剂在后续的步骤中也很难以完全去除,会影响到催化剂的活性。从节能、环保、成本等角度考虑,上述方法不易于进行工业大规模生产。为了解决现有技术存在的上述问题,本发明由此而来。

技术实现要素:

5.本发明针对现有技术存在的上述不足,提出了一种铂碳催化剂及其制备方法,能够省去液相合成法中的浸渍、分离和干燥等过程,不需要或只需要少量溶剂、合成步骤简单,不易产生环境问题,适合大批量生产。

6.本发明一方面提供一种铂碳催化剂的制备方法,包括以下步骤:s1,将有机配体铂盐前驱体和碳载体置于球磨机中通过球磨的方式分散均匀,制备得到前驱体混合物a;s2,对前驱体混合物a进行热处理,使得前驱体混合物a中有机配体铂盐前驱体以气相或液相的状态热解成铂纳米颗粒,并沉积负载到碳载体上,得到铂碳催化剂。

7.有机配体铂盐前驱体为有机配体铂盐;优选地,包括但不限于以下的一种或几种:六氟乙酰丙酮铂pt(hfac)2、烯丙基铂pt(allyl)2、乙酰丙酮铂pt(acac)2、三甲基环戊二烯基铂(cp)ptme3、三甲基(甲基环戊二烯基)铂(mecp)ptme3、三甲基乙酰丙酮铂(acac)ptme3、烯丙基环戊二烯基铂(cp)pt(allyl)2。

8.碳载体包括但不限于以下的一种或几种:导电炭黑、石墨烯、碳纳米管、碳纤维、石墨、多孔碳。

9.步骤s1中,球磨可以是干法球磨也可以是湿法球磨,但是均需要添加球磨介质;优选地,球磨时间为2

‑

1000min,转速为20

‑

1200rpm。

10.球磨介质包括但不限于以下的一种或几种:不锈钢、刚玉、尼龙、玛瑙、聚四氟乙烯、聚氨酯、氧化锆;优选地,球磨机中球磨介质的体积是前驱体混合物a体积的1%

‑

500%。

11.对于干法球磨,可以直接进行球磨分散,无需添加溶剂;对于湿法球磨,在球磨的过程中加入有机溶剂;有机溶剂包括但不限于以下的一种或几种:乙醇、丙酮、四氯化碳、氯仿、乙腈、二甲基亚砜、乙酰丙酮、戊烷、环己烷、正己烷、四氢呋喃等有机溶剂。

12.球磨机的类型包括但不限于行星球磨机、滚筒球磨机、搅拌球磨机、振动球磨机。

13.步骤s2中,热处理为在50

‑

1200℃条件下,保温2

‑

900min。

14.热处理可以在真空条件、氧化性气氛、惰性气氛或还原性气氛中进行。对于真空条件,控制绝对压力值不超过101.325kpa;对于氧化性氛围,可以是氧气或空气;对于惰性气氛,可以是氮气、氩气等;对于还原性氛围,可以是氢气、氮氢混合气、氩氢混合气、一氧化碳、一氧化碳与氮气的混合气、一氧化碳与氩气的混合气、氢气和一氧化碳的混合气等。

15.本发明另一方面提供一种铂碳催化剂,采用上述方法制成;铂碳催化剂中铂含量为10wt%

‑

80wt%。

16.技术效果与现有技术相比,本发明具有如下技术效果:由于有机配体铂盐前驱体在高温下先是以气相或液相的形式均匀分散在碳载体上,然后热解成铂纳米颗粒,并沉积负载到碳载体上,因此铂纳米颗粒在碳载体上具有优异的分散度,无团聚现象产生,粒径分布均匀,大大提高了铂的利用率。

17.本发明得到的铂纳米颗粒表面包覆有碳层,不仅可以防止铂纳米颗粒团聚现象的发生、提高其稳定性,同时可以防止离子聚合物和铂纳米颗粒的直接接触,避免了离子聚合物对铂活性位点的毒化作用,显著提高了铂碳催化剂的催化活性。

18.发明制备过程中球磨和热解两个步骤均不需要使用表面活性剂,省去了去除表面活性剂的洗涤过程,避免在洗涤过程中产生大量废液,以及残留的表面活性剂对催化剂活性的影响。

附图说明

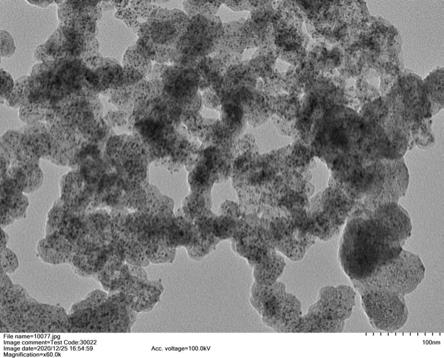

19.图1为实施例1制得的铂碳催化剂的tem照片;图2为测试基于实施例1中铂碳催化剂制得的电极得到的循环伏安曲线图。

具体实施方式

20.下面结合附图及具体实施方式对本发明进行详细描述。实施例中未注明具体条件的实验方法,按照常规方法和条件进行。

21.实施例1本实施例的制备过程如下:

分别称取100mg导电炭黑(型号ec 300j)和312mg六氟乙酰丙酮铂加入到50ml的氧化锆球磨罐中,然后加入10个直径10mm的氧化锆球,在球磨机中以400rpm的转速球磨600min,制得前驱体混合物a;然后将前驱体混合物a置于管式炉中,通5%的ar/h2混合气,流量200sccm,然后以5℃/min的升温速率升温至550℃,热处理360min,最终制得铂碳催化剂,其tem照片如图1所示,可以发现纳米pt颗粒均匀地负载在碳载体上。

22.在圆盘旋转电极三电极体系下,对基于上述铂碳催化剂的工作电极进行性能测试,得到图2所示循环伏安曲线图,计算得到电化学比表面积为88m2/g,可以发现该工作电极具有良好的电化学性能。

23.实施例2本实施例的制备过程如下:分别称取100mg导电炭黑(型号ec 600j)和312mg六氟乙酰丙酮铂加入到50ml的氧化锆球磨罐中,然后加入20个直径10mm的氧化锆球,在球磨机中以600rpm的转速球磨300min,制得前驱体混合物a;然后将前驱体混合物a置于管式炉中,通氮气,流量120sccm,然后以10℃/min的升温速率升温至450℃,热处理600min,最终制得铂碳催化剂。

24.实施例3本实施例的制备过程如下:分别称取100mg导电炭黑(型号ec 300j)和201.6mg乙酰丙酮铂加入到50ml的玛瑙球磨罐中,然后加入40个直径5mm的玛瑙球,在球磨机中以500rpm的转速球磨120min,制得前驱体混合物a;然后将前驱体混合物a置于管式炉中,通氧气,流量120sccm,然后以2℃/min的升温速率升温至750℃,热处理120min,最终制得铂碳催化剂。

25.实施例4本实施例的制备过程如下:分别称取100mg导电炭黑(型号ec 300j)和150mg烯丙基铂加入到50ml的氧化锆球磨罐中,然后加入8个直径12mm的氧化锆球,在球磨机中以600rpm的转速球磨100min,制得前驱体混合物a;然后将前驱体混合物a置于管式炉中,通5%ar/co混合气,流量120sccm,然后以5℃/min的升温速率升温至800℃,热处理180min,最终制得铂碳催化剂。

26.实施例5本实施例的制备过程如下:分别称取100mg导电炭黑(型号xc

‑

72)和250mg三甲基(甲基环戊二烯基)铂加入到50ml的不锈钢球磨罐中,然后加入20个直径8mm的不锈钢球,在球磨机中以600rpm的转速球磨60min,制得前驱体混合物a;然后将前驱体混合物a置于管式炉中,室温下通氮气30min,流量100sccm,然后关闭管式炉的进气口和出气口,以5℃/min的升温速率升温至350℃,热处理1200min,最终制得铂碳催化剂。

27.实施例6

本实施例的制备过程如下:分别称取100mg导电炭黑(型号ec 600j)和201.6mg乙酰丙酮铂加入到50ml的氧化锆球磨罐中,加入2ml二甲基亚砜,然后加入8个直径10mm的氧化锆球,在球磨机中以300rpm的转速球磨300min,制得前驱体混合物a;然后将前驱体混合物a置于管式炉中,抽真空至绝对压力值为0.1pa,然后以5℃/min的升温速率升温至1200℃,真空下热处理180min,最终制得铂碳催化剂。

28.实施例7本实施例的制备过程如下:分别称取100mg导电炭黑(型号xc

‑

72)和201.6mg乙酰丙酮铂加入到50ml的氧化锆球磨罐中,加入5ml丙酮,然后加入8个直径10mm的氧化锆球,在球磨机中以500rpm的转速球磨30min,制得前驱体混合物a;然后将前驱体混合物a置于管式炉中,通5%的ar/h2混合气,流量100sccm,然后以5℃/min的升温速率升温至600℃,热处理720min,最终制得铂碳催化剂。

29.将实施例1

‑

7制得的铂碳催化剂用于电极的制作,另设置对比例1,对比例1采用tkk公司 50wt%pt/c商品样制作电极;在圆盘旋转电极三电极体系下,对上述电极进行电化学测试,结果如表1所示。

30.表1电化学测试结果表催化剂样品电化学比表面积,m2/g质量比活性,(a/g)@0.9v实施例195428实施例290403实施例398430实施例4105463实施例587406实施例693421实施例7102459对比例180322可以发现实施例1

‑

7相对于对比例1,质量比活性和电化学比表面积具有明显的提高,表现出了优异的电化学性能。

31.需要强调的是:以上仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1