一种用于锂离子电池负极的多孔硅@碳核壳纳米球及其制备和应用

1.本发明属于锂离子电池材料技术领域,涉及一种用于锂离子电池负极的多孔硅@碳核壳纳米球及其制备和应用。

背景技术:

2.在现有的能量存储设备中,锂离子电池具有能量密度高,体积小,无记忆效应和自放点效应小等优点,已经被广泛应用在便携式电子设备中,并在电力储能系统和航空航天领域发挥着重要作用。但目前商业化的锂离子电池能量密度约为150

‑

180wh/kg,难以满足消费电子产品,尤其是电动汽车的续航需求。因此,急需发展高能量密度的锂离子电池体系。从负极材料的角度看,硅具有高理论比容量(4200ma h g

‑1)和低电压平台的优点,被认为是下一代锂离子电池的理想负极材料。但硅较低的本征电导率和在充放电过程中巨大的体积变化限制了其在锂离子电池领域的应用,对硅基负极进行改性克服上述缺点具有非常重要的意义。

3.目前常用的硅基负极的改性方式主要有三种,分别是纳米化、多孔化和硅碳复合。与碳复合可以显著增加硅材料的导电性和缓解硅的体积膨胀,被认为是最有潜力的方向。目前,部分硅碳负极材料已经实现产业化,但受容量和循环稳定性的限制,这些材料只能用在便携式电子设备和电动工具上。开发面向电动汽车的高容量、长稳定性的硅碳负极材料仍是一个挑战。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种用于锂离子电池负极的多孔硅@碳核壳纳米球及其制备和应用。

5.本发明的目的可以通过以下技术方案来实现:

6.本发明的技术方案之一提供了一种用于锂离子电池负极的多孔硅@碳核壳纳米球的制备方法,包括以下步骤:

7.(1):取碱催化剂、碳前驱物和二氧化硅前驱物溶解在有机溶剂与水的混合溶剂中,得到混合溶液;

8.(2):对步骤(1)所得混合溶液进行搅拌,反应所得沉淀洗涤、干燥后,焙烧,得到二氧化硅@碳核壳纳米球;

9.(3):将步骤(2)所得二氧化硅@碳核壳纳米球与熔融盐混合,还原处理,得到目标产物多孔硅@碳核壳纳米球。

10.进一步的,所述的碱催化剂选自有机碱或无机碱中的一种或几种。此处碱的作用是催化二氧化硅前驱体和碳前驱体水解聚合。

11.更进一步的,所述的无机碱为氨水、氢氧化钠、氢氧化钾等中的至少一种。

12.更进一步的,所述的有机碱为甲胺、乙胺、辛胺、十二胺、三乙醇胺、二乙醇胺等中

的至少一种。优选的,碱催化剂为氨水或氢氧化钠。

13.进一步的,所述的碳前驱物由酚类物质与醛类物质按照摩尔比1:(0.8~10)组成,优选摩尔比1:2.5。更进一步的,所述的酚类物质选自苯酚、间苯二酚、邻苯二酚、对苯二酚、邻甲基苯酚、对甲基苯酚、间甲基苯酚中的一种或几种。优选为间苯二酚。

14.更进一步的,所述的醛类物质选自甲醛、乙醛、丙醛或水杨醛中的一种或几种。优选为甲醛。

15.进一步的,所述的二氧化硅前驱体硅酸钠、正硅酸乙酯、正硅酸甲酯、气相二氧化硅、三氯硅烷、四氯硅烷、偏硅酸钠、氧化硅铝酸盐、1,4

‑

二(三乙氧基甲硅烷基)苯、双(三乙氧基硅基)乙烯、甲氧基二甲基苯硅烷、(二苯基甲基)三氯硅烷、二(对溴苯基)二甲基硅烷、乙氧基三乙基硅烷中的一种或几种。优选为正硅酸乙酯。

16.进一步的,步骤(1)中,有机溶剂和水的体积比为(0.5

‑

5):1,优选为2:1。

17.进一步的,有机溶剂的作用是使二氧化硅前驱体和碳前驱体混合均匀,其可以是甲醇、乙醇、丙醇、异丙醇、正丁醇、仲丁醇、环己烷或正己烷中的一种或几种。优选有机溶剂为乙醇。

18.进一步的,步骤(1)中,碱催化剂、碳前驱物和二氧化硅前驱物的摩尔比为(5

‑

50):(1.8~11):(1

‑

10),优选的,碱催化剂、酚类物质、醛类物质、二氧化硅前驱物和有机溶剂的摩尔比为(5

‑

50):1:(0.8

‑

10):(1

‑

10):(80

‑

500)。更优选为12:1:2:4:260。

19.进一步的,步骤(2)中,搅拌在室温下进行,搅拌的时间为12

‑

120h,优选为24h。

20.进一步的,步骤(2)中,焙烧在惰性气氛下进行,焙烧的温度为500

‑

1500℃,优选为1000℃,焙烧时间为2

‑

24h,优选为6h。

21.进一步的,步骤(3)中,所述的熔融盐为二元熔融盐体系、三元熔融盐体系中的一种或几种;其中,所述的二元熔融盐体系为al

‑

alcl3、mg

‑

alcl3等中的至少一种;所述的三元熔融盐体系为al

‑

alcl3‑

nacl、al

‑

alcl3‑

zncl2、mg

‑

alcl3‑

nacl、mg

‑

alcl3‑

zncl2或cacl2‑

mgcl2‑

nacl等中的至少一种。

22.进一步的,步骤(3)中,还原处理的温度为100

‑

500℃,优选为230℃,时间为2

‑

30h,优选为12h。

23.本发明的技术方案之二提供了一种用于锂离子电池负极的多孔硅@碳核壳纳米球,其采用如上所述的制备方法制备得到,该多孔硅@碳核壳纳米球的尺寸为20

‑

5000nm,比表面积为100

‑

2000m2/g,碳含量为5

‑

90wt%。

24.本发明的技术方案之三提供了一种用于锂离子电池负极的多孔硅@碳核壳纳米球在作为锂离子电池负极材料中的应用。具体的,当其在用作锂离子电池电极材料时显示:在电流密度为500ma/g下,首圈库伦效率高达86%,循环150次后容量保持在800mah/g。因此,该多孔硅@碳核壳纳米球在锂离子电池方面有广阔的应用前景。

25.与现有技术相比,本发明具有以下优点:

26.1)因为本发明提供的多孔硅@碳纳米球具有多孔结构,可以为硅充放电过程中的体积膨胀提供空间和缓冲;

27.2)因为本发明提供的多孔硅@碳具有碳层的包裹,可以提高电极材料的导电性,保证电子的传输;

附图说明

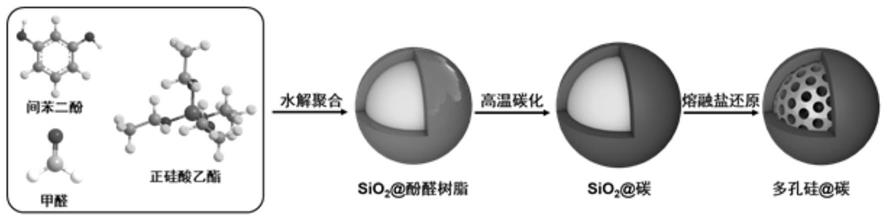

28.图1为本发明的实施例多孔硅@碳核壳纳米球的制备流程图;

29.图2为本发明实施例1提供的多孔硅@碳核壳纳米球的透射电镜图;

30.图3为本发明实施例1提供的多孔硅@碳核壳纳米球的扫描电镜图;

31.图4为本发明实施例1提供的多孔硅@碳核壳纳米球的热失重图;

32.图5为本发明实施例1提供的多孔硅@碳核壳纳米球的x射线衍射图;

33.图6为本发明实施例1提供的多孔硅@碳核壳纳米球的氮气吸脱附图;

34.图7为本发明实施例1提供的多多孔硅@碳核壳纳米球的孔径分布图;

35.图8为本发明实施例1提供的多孔硅@碳核壳纳米球作为锂离子电池负极材料时在电流密度为500ma/g下的充放电曲线;

36.图9为本发明对比例1提供的多孔硅作为锂离子电池负极材料时在电流密度为500ma/g下的充放电曲线;

37.图10为本发明对比例2提供的二氧化硅@碳作为锂离子电池负极材料时在电流密度为500ma/g下的充放电曲线。

具体实施方式

38.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

39.以下各实施例中,

40.其余如无特别说明的原料或处理技术,则表明其均为本领域的常规市售原料或常规处理技术。

41.实施例1

42.一种多孔硅@碳核壳纳米球的制备方法,包括如下步骤:

43.首先将1.25ml氨水加入到40ml乙醇/水(体积比2:1)的混合溶液中。搅拌30分钟混合均匀后,分别加入1.6ml正硅酸乙酯、0.20g间苯二酚、0.28ml甲醛溶液,在室温下反应24h。然后离心洗涤后,将样品放置在氩气气氛保护的管式炉中在1000℃下焙烧6h,得到二氧化硅@碳纳米球。将所得纳米球与铝粉、三氯化铝和氯化钠的按照质量比1:0.8:8:0.45混合后放置在管式炉中在230℃下还原12h,进一步通过盐酸洗涤,离心,得到尺寸为~280nm,碳含量为~25wt%,比表面积为132m2/g的样品。

44.请参见图1,本实施例中以正硅酸乙酯作为硅源,间苯二酚和甲醛聚合产生的高分子作为碳源,氨水作为催化剂,通过前驱体的交联和聚合形成二氧化硅@高分子核壳纳米球。然后通过高温碳化、熔融盐还原,将二氧化硅还原成多孔硅,高分子层碳化为碳,得到多孔硅@碳纳米球。

45.具体地,请参见图2

‑

3,图2透射电镜显示实施例1所得的多孔硅@碳纳米球尺寸约为~280nm,碳层厚度约为~30nm。图3扫描电镜显示实施例1所得的多孔硅@碳纳米球均有均一的球形形貌,分散性良好。

46.图4是实施例1得到的多孔硅@碳纳米球材料的热失重图,材料中的碳含量约为25wt%。

47.图5是实施例1得到的多孔硅@碳纳米球材料的粉末x射线衍射图,对应的事单质硅的x射线衍射峰,表明镁热还原可以成功的将二氧化硅转化为单质硅。

48.图6是实施例1得到的多孔硅@碳纳米球材料的氮气吸脱附等温线。吸附曲线是iv曲线,典型的介孔材料吸附等温线。在相对压力0.5

‑

0.8处明显的吸附对应介孔。材料的比表面积为132m2/g

49.图7是实施例1得到的多孔硅@碳纳米球材料的孔径分布曲线。曲线显示材料具有均一孔径,尺寸约5.6nm。

50.图8是实施例1得到的多孔硅@碳纳米球材料的锂离子电池性能测试。所得材料的首圈库伦效率达到86%,循环180次后仍有1000mah g

‑1的容量保持。

51.实施例2

52.一种多孔硅@碳的制备方法,包括如下步骤:

53.首先将1.25ml氨水加入到40ml乙醇/水(体积比2:1)的混合溶液中。搅拌30分钟混合均匀后,分别加入1.6ml正硅酸乙酯、0.30g间苯二酚、0.42ml甲醛溶液,在室温下反应24h。然后离心洗涤后,将样品放置在氩气气氛保护的管式炉中在1000℃下焙烧6h,得到二氧化硅@碳纳米球。将所得纳米球与铝粉、三氯化铝和氯化钠的按照质量比1:0.8:8:0.45混合后放置在管式炉中在230℃下还原12h,进一步通过盐酸洗涤,离心,得到尺寸为~350nm,碳含量为~40wt%,比表面积为160m2/g的样品。

54.对比例1:

55.与实施例1相比,绝大部分都相同,除了没有加入间苯二酚和甲醛作为高分子源。

56.图9显示,在没有碳层的保护下,单纯的多孔硅球容量损失很快。

57.对比例2:

58.与实施例1相比,绝大部分都相同,除了没有进行熔融盐还原。

59.图10显示,当二氧化硅没有被还原为多孔硅时,材料的容量很低。

60.实施例3:

61.与实施例1相比,绝大部分都相同,除了本实施例中通过调整间苯二酚以外的其余部分原料的添加量,使得碱催化剂、酚类物质、醛类物质、二氧化硅前驱物和有机溶剂的摩尔比为5:1:0.8:1:80。

62.实施例4:

63.与实施例1相比,绝大部分都相同,除了本实施例中通过调整间苯二酚以外的其余部分原料的添加量,使得碱催化剂、酚类物质、醛类物质、二氧化硅前驱物和有机溶剂的摩尔比为50:1:10:10:500。

64.实施例5:

65.与实施例1相比,绝大部分都相同,除了本实施例中通过调整间苯二酚以外的其余部分原料的添加量,使得碱催化剂、酚类物质、醛类物质、二氧化硅前驱物和有机溶剂的摩尔比为12:1:2:4:260。

66.实施例6:

67.与实施例1相比,绝大部分都相同,除了本实施例中:加入甲醛溶液后,在室温下反应的时间为12h;

68.焙烧在惰性气氛下进行,焙烧的温度为1500℃,焙烧时间为2h;

69.还原处理的温度为100℃,时间为30h。

70.实施例7:

71.与实施例1相比,绝大部分都相同,除了本实施例中:加入甲醛溶液后,在室温下反应的时间为120h;

72.焙烧在惰性气氛下进行,焙烧的温度为500℃,焙烧时间为2h;

73.还原处理的温度为500℃,时间为2h。

74.实施例8

‑

15:

75.与实施例1相比,绝大部分都相同,除了本实施例中:碱催化剂氨水分别替换为等摩尔量的氢氧化钠、氢氧化钾、甲胺、乙胺、辛胺、十二胺、三乙醇胺、二乙醇胺。

76.实施例16:

77.与实施例1相比,绝大部分都相同,除了本实施例中:碳前驱物由酚类物质与醛类物质按照摩尔比1:0.8组成。

78.实施例17:

79.与实施例1相比,绝大部分都相同,除了本实施例中:碳前驱物由酚类物质与醛类物质按照摩尔比1:10组成。

80.实施例18:

81.与实施例1相比,绝大部分都相同,除了本实施例中:碳前驱物由酚类物质与醛类物质按照摩尔比1:2.5组成。

82.实施例19

‑

24:

83.与实施例1相比,绝大部分都相同,除了本实施例中:酚类物质间苯二酚分别替换为等摩尔量的苯酚、邻苯二酚、对苯二酚、邻甲基苯酚、对甲基苯酚、间甲基苯酚。

84.实施例25

‑

27:

85.与实施例1相比,绝大部分都相同,除了本实施例中:醛类物质分别替换为等摩尔量的乙醛、丙醛或水杨醛。

86.实施例28

‑

40:

87.与实施例1相比,绝大部分都相同,除了本实施例中:二氧化硅前驱体正硅酸乙酯分别替换为等摩尔量的硅酸钠、正硅酸甲酯、气相二氧化硅、三氯硅烷、四氯硅烷、偏硅酸钠、氧化硅铝酸盐、1,4

‑

二(三乙氧基甲硅烷基)苯、双(三乙氧基硅基)乙烯、甲氧基二甲基苯硅烷、(二苯基甲基)三氯硅烷、二(对溴苯基)二甲基硅烷、乙氧基三乙基硅烷。

88.实施例41:

89.与实施例1相比,绝大部分都相同,除了本实施例中:有机溶剂和水的体积比为0.5:1。

90.实施例42:

91.与实施例1相比,绝大部分都相同,除了本实施例中:有机溶剂和水的体积比为5:1。

92.实施例43

‑

49:

93.与实施例1相比,绝大部分都相同,除了本实施例中:有机溶剂替换为等体积量的甲醇、丙醇、异丙醇、正丁醇、仲丁醇、环己烷或正己烷。

94.以上各实施例中,所用的熔融盐可以替换为al

‑

alcl3、mg

‑

alcl3等二元体系或al

‑

alcl3‑

nacl、al

‑

alcl3‑

zncl2、mg

‑

alcl3‑

nacl、mg

‑

alcl3‑

zncl2或cacl2‑

mgcl2‑

nacl等三元体系中的任一种或几种的混合。

95.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1