一种无芯基板的制作方法与流程

1.本发明涉及一种基板,尤其涉及一种无芯基板的制作方法。

背景技术:

2.现今所有电子产品的元器件都在追求轻、薄、短、小,为此负载元器件的电路板也要求越来越薄。传统工艺是采用有芯基板作为电路板,但是有芯基板的厚度即使可以达到例如0.06mm,但在工艺制作过程中,设备能力很难满足传输如此薄的基板,而且人员的上、下板操作也很容易带来不可控的板破、折板的风险,大大降低产品的良率。特别是,近年来,作为应对基板的薄型化的封装体结构,正在对不具有芯基板、以能够实现高密度布线化的层积层为主体的无芯基板进行研究。

3.无芯基板由于通过除去支撑体(芯基板)来实现薄型化而导致刚性下降,因此,在搭载半导体元件并封装体化时,半导体封装体发生翘曲的问题变得更显著。因此,对于无芯基板而言,迫切希望更加有效地降低翘曲。

4.现有技术中专利号为cn200710105226.8(授权公告号为cn101241861a)的中国发明专利《新型多层无芯支撑结构及其制作方法》公开了本发明公开了一种新型多层无芯支撑结构的制作方法,该制作方法包含有阶段:i-在牺牲载体上制作含有由绝缘材料包围的传导通孔的膜;ii-从牺牲载体上剥离所述膜,形成独立式的层状阵列;该膜含有位于绝缘材料中的通孔阵列。本发明还公开了一种新型多层无芯支撑结构的制作方法,至少包含有阶段:(i)在牺牲载体上制作含有由绝缘材料包围的传导通孔的膜;(ii)从牺牲载体上剥离所述膜,形成独立式的层状阵列;(v)减薄、平整;(vii)终端阶段。但是,剥离所述膜后,牺牲载体即失去了作用而被丢弃,从而增加了生产成本,且只能实现单面线路埋入技术,因此需要设计一种新的无芯基板的制作方法。

技术实现要素:

5.本发明所要解决的技术问题是针对上述技术现状提供一种不需要牺牲载体,直接对基材铜进行减薄加工的无芯基板的加成法、减法技术制作方法。

6.本发明解决上述技术问题所采用的技术方案为:一种无芯基板的制作方法,其特征在于,该制作方法包括如下步骤:

7.s1、在基材铜顶面添加第一光刻胶层,进行曝光、显影,形成第一光刻胶图形;

8.s2、在第一光刻胶图形中电镀上第一层间导体;

9.s3、剥离第一光刻胶层,留下第一层间导体;

10.s4、在第一层间导体及基材铜顶面上堆叠第一绝缘层;

11.s5、将基材铜底面减薄、平整,并在减薄后的基材铜底面添加第二光刻胶层,进行曝光、显影,形成第二光刻胶图形;

12.s6、根据第二光刻胶图形,刻蚀掉非导体区域的基材铜,形成导体图形;

13.s7、剥离第二光刻胶层,在第一绝缘层底面沉积添加第一种子层;

14.s8、在第一种子层和基材铜上添加第三光刻胶层,进行曝光、显影,形成第三光刻胶图形;

15.s9、在第三光刻胶图形中电镀上第二层间导体;

16.s10、剥离第三光刻胶层,留下第二层间导体;

17.s11、除去第一种子层,在第二层间导体及基材铜底面上堆叠第二绝缘层;

18.s12、打磨第一绝缘层和第二绝缘层,露出顶面的第一层间导体和底面的第二层间导体;

19.s13、在第一绝缘层和第一层间导体(31)的顶面沉积添加第二种子层,在第二绝缘层和第二层间导体的底面沉积添加第三种子层;

20.s14、在第二种子层的顶面添加第四光刻胶层,在第三种子层的底面添加第五光刻胶层,进行曝光、显影,分别形成第四和第五光刻胶图形;

21.s15、在第四光刻胶图形和第五光刻胶图形中分别电镀上第三层间导体和第四层间导体;

22.s16、在第四光刻胶层和第三层间导体的顶面继续添加第六光刻胶层,在第五光刻胶层和第四层间导体的底面继续添加第七光刻胶层,进行曝光、显影,分别形成第六和第七光刻胶图形;

23.s17、对第六光刻胶图形和第七光刻胶图形中电镀上加厚第三层间导体和第四层间导体;

24.s18、剥离第四光刻胶层、第五光刻胶层、第六光刻胶层和第七光刻胶层,留下第三层间导体和第四层间导体;

25.s19、除去第二种子层和第三种子层,在第三层间导体的顶面堆叠第三绝缘层,在第四层间导体的底面堆叠第四绝缘层;

26.s20、打磨第三绝缘层和第四绝缘层,露出顶面和底面的加厚之后的第三层间导体和第四层间导体;

27.s21、减薄露出的加厚之后的第三层间导体和第四层间导体;

28.s22、对表面进行处理。

29.作为优选,在步骤s1中,所述基材铜的厚度为0.05

‑

1.0mm。

30.作为优选,在步骤s1中,所述第一光刻胶层的厚度为30

‑

100微米。

31.作为优选,在步骤s2中,所述第一层间导体高度低于第一光刻胶层。

32.作为优选,在步骤s4中,所述第一绝缘层的高度高于所述第一层间导体。

33.作为优选,在步骤s4中,所述第一绝缘层采用压合或涂布的方式堆叠在第一层间导体及基材铜上。

34.作为优选,在步骤s5中,将基材铜减薄至15

‑

35微米,所述减薄工艺采用化学腐蚀或者物理打磨。

35.作为优选,所述第一绝缘层和第二绝缘层采用有玻纤布支撑的绝缘层结构和增加填料的绝缘层结构,玻璃纤维是用数百根5~15μmφ玻璃纤维丝纵横交织捻成,其功能是做为硬板部分热固化树脂的加强材料,填料一般为二氧化硅;所述第三绝缘层和第四绝缘层采用无玻纤布支撑的绝缘层结构、无填料的填充性绝缘材料,使研磨后绝缘层表面更佳光滑平整,且表层的材料应力更容易释放,达到减小基板在封装过程的高温制程中翘曲度的

目的。

36.作为优选,在步骤s16中,在第六光刻胶层和第七光刻胶层的开口处加厚第三层间导体和第四层间导体,使步骤s17中加厚的层间导体与步骤s15中的层间导体的形状、位置完全一致,加厚的层间导体作为外露需要键合的焊盘,实现双面线路埋入技术。

37.作为优选,在步骤s21中,所述第三层间导体和第四层间导体减薄的厚度与表面处理的厚度相对应,提升基板表面的平整性。

38.作为优选,在步骤s22中,进行表面处理前,在非外露的层间导体表面涂布感光绝缘层。

39.与现有技术相比,本发明的优点在于:本发明不需要牺牲载体,直接对基材铜进行加工,大大提高了无芯基板的原料使用率,降低了制造成本,实现双面线路埋入技术;同时不需要分离载体,简化了加工难度,提高了无芯基板的成品率;可实现双面埋入线路技术,只露出需要外露的焊盘,且产品顶层、底层的焊盘和绝缘层表面平齐,不需要涂布常规的阻焊油墨层,使得基板表面更佳平整,有利于不同的焊接和封装需求。

附图说明

40.图1为本发明实施例无芯基板的基材铜结构示意图;

41.图2为本发明实施例无芯基板在步骤s1中添加第一光刻胶层后的结构示意图;

42.图3为本发明实施例无芯基板在步骤s1中进行曝光、显影后的结构示意图;

43.图4为本发明实施例进行步骤s2后的无芯基板结构示意图;

44.图5为本发明实施例进行步骤s3后的无芯基板结构示意图;

45.图6为本发明实施例进行步骤s4后的无芯基板结构示意图;

46.图7为本发明实施例无芯基板在步骤s5中减薄基材铜后的结构示意图;

47.图8为本发明实施例无芯基板在步骤s5中添加第二光刻胶层后的结构示意图;

48.图9为本发明实施例无芯基板在步骤s5中进行曝光、显影后的结构示意图;

49.图10为本发明实施例进行步骤s6后的无芯基板结构示意图;

50.图11为本发明实施例进行步骤s7后的无芯基板结构示意图;

51.图12为本发明实施例无芯基板在步骤s8中添加第三光刻胶层后的结构示意图;

52.图13为本发明实施例无芯基板在步骤s8中进行曝光、显影后的结构示意图;

53.图14为本发明实施例进行步骤s9后的无芯基板结构示意图;

54.图15为本发明实施例进行步骤s10后的无芯基板结构示意图;

55.图16为本发明实施例无芯基板在步骤s11中除去第一种子层后的结构示意图;

56.图17为本发明实施例无芯基板在步骤s11中堆叠第二绝缘层后的结构示意图;

57.图18为本发明实施例进行步骤s12后的无芯基板结构示意图;

58.图19为本发明实施例进行步骤s13后的无芯基板结构示意图;

59.图20为本发明实施例无芯基板在步骤s14中添加第四和第五光刻胶层后的结构示意图;

60.图21为本发明实施例无芯基板在步骤s14中进行曝光、显影后的结构示意图;

61.图22为本发明实施例进行步骤s15后的无芯基板结构示意图;

62.图23为本发明实施例无芯基板在步骤s16中添加第六和第七光刻胶层后的结构示

意图;

63.图24为本发明实施例无芯基板在步骤s16中进行曝光、显影后的结构示意图;

64.图25为本发明实施例进行步骤s17后的无芯基板结构示意图;

65.图26为本发明实施例进行步骤s18后的无芯基板结构示意图;

66.图27为本发明实施例进行步骤s19后的无芯基板结构示意图;

67.图28为本发明实施例进行步骤s20后的无芯基板结构示意图;

68.图29为本发明实施例进行步骤s21后的无芯基板结构示意图;

69.图30为本发明实施例进行步骤s22后的无芯基板结构示意图。

具体实施方式

70.以下结合附图实施例对本发明作进一步详细描述。

71.参见图1

‑

图30,该无芯基板的制作方法,包括如下步骤:

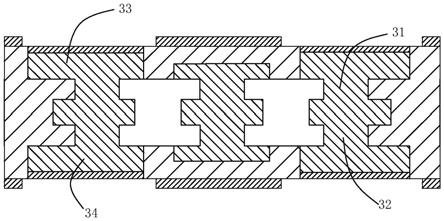

72.s1、在基材铜1顶面添加第一光刻胶层21,如图2所示,进行曝光、显影,形成第一光刻胶图形,如图3所示;其中,基材铜1的厚度为0.05

‑

1.0mm,最佳为0.08

‑

0.12mm,根据第一层间导体31的高度调整第一光刻胶层21的厚度,高于层间导体5

‑

10微米,该第一光刻胶层21的厚度为30

‑

100微米;

73.s2、在第一光刻胶图形中电镀上第一层间导体31,如图4所示;

74.s3、剥离第一光刻胶层21,留下第一层间导体31,如图5所示;

75.s4、在第一层间导体31及基材铜1顶面上通过压合或涂布的方式堆叠第一绝缘层41;其中,第一绝缘层41高于第一层间导体31,如图6所示;

76.s5、通过化学腐蚀或者物理打磨等工艺将基材铜1减薄至15

‑

35微米,然后进行平整,如图7所示,并在减薄后的基材铜1底面添加第二光刻胶层22,进行曝光、显影,形成第二光刻胶图形,如图8

‑

9所示;

77.s6、根据第二光刻胶图形,刻蚀掉非导体区域的基材铜1,形成导体图形,如图10所示;

78.s7、剥离第二光刻胶层22,在第一绝缘层41底面沉积添加第一种子层51,如图11所示;

79.s8、在第一种子层51和基材铜上添加第三光刻胶层23,进行曝光、显影,形成第三光刻胶图形,如图12

‑

13所示;

80.s9、在第三光刻胶图形中电镀上第二层间导体32,如图14所示;

81.s10、剥离第三光刻胶层23,留下第二层间导体32,如图15所示;

82.s11、除去第一种子层51,在第二层间导体32及基材铜1底面上堆叠第二绝缘层42,如图16

‑

17所示;

83.s12、打磨第一绝缘层41和第二绝缘层42,露出顶面的第一层间导体31和底面的第二层间导体32,如图18所示;

84.s13、在第一绝缘层41和第一层间导体31的顶面沉积添加第二种子层52,在第二绝缘层42和第二层间导体32的底面沉积添加第三种子层53,如图19所示;

85.s14、在第二种子层52的顶面添加第四光刻胶层24,在第三种子层53的底面添加第五光刻胶层25,进行曝光、显影,分别形成第四和第五光刻胶图形,如图20

‑

21所示;

86.s15、在第四光刻胶图形和第五光刻胶图形中分别电镀上第三层间导体33和第四层间导体34,如图22所示;

87.s16、在第四光刻胶层24和第三层间导体33的顶面继续添加第六光刻胶层26,在第五光刻胶层25和第四层间导体34的底面继续添加第七光刻胶层27,进行曝光、显影,分别形成第六和第七光刻胶图形,如图23

‑

24所示;

88.s17、对第六光刻胶图形和第七光刻胶图形中电镀上加厚第三层间导体33和第四层间导体34,如图25所示,可以使加厚的层间导体与步骤s15中的层间导体的形状、位置完全一致,加厚的层间导体作为外露需要键合的焊盘,实现双面线路埋入技术;

89.s18、剥离第四光刻胶层24、第五光刻胶层25、第六光刻胶层26和第七光刻胶层27,留下第三层间导体33和第四层间导体34,如图26所示;

90.s19、除去第二种子层52和第三种子层53,在第三层间导体33的顶面堆叠第三绝缘层43,在第四层间导体34的底面堆叠第四绝缘层44,如图27所示;

91.s20、打磨第三绝缘层43和第四绝缘层44,露出顶面和底面的加厚之后的第三层间导体33和第四层间导体34,如图28所示;

92.s21、减薄露出的加厚之后的第三层间导体33和第四层间导体34,如图29所示,其减薄的厚度与后续表面处理的厚度相对应,可提升基板表面的平整性;

93.s22、进行表面处理前,在非外露的层间导体表面涂布感光绝缘层,如图30所示;对表面进行处理;焊接导体做不同类型的表面处理,使得无芯基板通过不同键合方式与表面元器件互联,实现双面绝缘层内埋线路技术;表面处理完成后,表面处理层可与绝缘层平齐,顶层、底层平整性好。

94.在对光刻胶层可进行曝光、显影或者激光烧蚀等工艺,来形成光刻胶图形。

95.在种子层的选择上,可以根据基板材料的特性来选择金属种类,以此来提升结合力,一般为铜、钛、镍或者其中两种金属分层的的电镀在基材铜1上。

96.第一绝缘层41和第二绝缘层42采用有玻纤布支撑的绝缘层结构和增加填料的绝缘层结构,玻璃纤维是用数百根5~15μmφ玻璃纤维丝纵横交织捻成,其功能是做为硬板部分热固化树脂的加强材料,填料一般为二氧化硅;第三绝缘层43和第四绝缘层44采用无玻纤布支撑的绝缘层结构、无填料的填充性绝缘材料,使研磨后绝缘层表面更佳光滑平整,且表层的材料应力更容易释放,达到减小基板在封装过程的高温制程中翘曲度的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1