一种电解液恢复剂

1.本发明属于液流电池领域,具体涉及一种正极电解液氧化还原电对为fe(cn)

63-/fe(cn)

64-的碱性铁基液流电池正极电解液的恢复方法。

背景技术:

2.以fe(cn)

63-/fe(cn)

64-作为正极氧化还原电对的碱性铁基液流电池具有电解液成本低、氧化还原电对动力学优异等优势,在储能领域特别是分布式储能、电网调峰、风能和太阳能等可再生能源发电等领域具有很好的应用前景。

3.以fe(cn)

63-/fe(cn)

64-作为正极氧化还原电对的碱性铁基液流电池在充放电过程中,特别是在电池首圈充放电过程中,电解液需要活化,导致电池库伦效率较低;此外,电池运行过程中,负极氧化还原电对发生副反应(如对于碱性锌铁液流电池、碱性锌铁镍混合型液流电池,负极锌酸盐在电极上沉积的金属锌呈疏松多孔结构,与电极结合力较弱,易从电极上脱落;另一方面,金属锌在碱性环境中,易被碱腐蚀,使得负极活性物质的量减少,与负极所匹配的正极活性物质在放电过程中无法被充分利用,导致正极活性物质-fe(cn)

63-累积。随着充放电循环的进行,正极累积的fe(cn)

63-浓度逐渐升高,使得电池在充电过程中fe(cn)

64-浓度逐渐降低。浓度逐渐降低的fe(cn)

64-使得电池在充电过程中,电池浓差极化增大,导致电池容量和效率的衰减,制约了碱性铁基液流电池的实用化进程。

4.专利cn111261889a公开了一种碱性锌铁液流电池正极电解液在线恢复的方法,该专利以电池正极容量降低至理论容量85%以上的碱性锌铁液流电池正极电解液为原料,在其中添加盐酸羟胺、硫酸羟胺、抗坏血酸等无机、有机还原剂,将电池正极累积的fe(cn)

63-还原为fe(cn)

64-,达到恢复电池容量和电池效率的目的。但该专利所加入的还原剂会在初始电解液中引入如cl-、so

42-等杂质元素,随着电解液恢复次数的增加,正极电解液中引入的杂质元素的含量越高,在同离子效应的影响下,导致正极活性物质na4fe(cn)6或k4fe(cn)6的沉淀析出,不利于电池电解液的多次恢复。

技术实现要素:

5.针对上述问题,本发明提供了以fe(cn)

63-/fe(cn)

64-作为正极氧化还原电对的碱性铁基液流电池正极电解液的绿色恢复方法,可多次解决电池/电堆运行过程中正极电解液中累积fe(cn)

63-造成的容量及效率衰减的问题,实现电池电解液重复利用。

6.为实现上述目的,本发明采用的技术方案如下:

7.一种正极电解液氧化还原电对为fe(cn)

63-/fe(cn)

64-的碱性铁基液流电池正极电解液的恢复方法,以电池/电堆运行至少一个循环后的正极电解液为恢复对象,通过加入绿色还原剂,将正极电解液中累积的fe(cn)

63-还原,使正极电解液中累积的fe(cn)

63-还原为fe(cn)

64-,从而恢复电池/电堆的容量和效率,原理如下:

[0008][0009]

所述绿色还原剂为h2o2或h2o2与碱溶液的混合;初始正极电解液为0.2-1m fe

(cn)

63-和0-3mnaoh或koh碱性溶液,加入碱溶液的目的是将h2o2中的质子中和,使得所加入的绿色还原剂呈近中性,而不消耗电解液中的oh-。

[0010]

基于上述方案,优选地,所述碱溶液为naoh溶液、koh溶液、lioh溶液中的一种或一种以上的混合溶液。

[0011]

基于上述方案,优选地,所加入绿色还原剂中h2o2的量由电池/电堆放电末期正极电解液中fe(cn)

63-的浓度决定,h2o2的量与电池/电堆放电末期正极电解液中fe(cn)

63-的摩尔浓度比为1∶4-2∶1;优选为1∶1。

[0012]

基于上述方案,优选地,正极电解液中fe(cn)

63-的浓度通过紫外可见分光度计测得。

[0013]

基于上述方案,优选地,所述绿色还原剂在电池/电堆运行一段时间后加入,加入绿色还原剂的过程中,正极电解液可经电池/电堆循环流动或不循环流动。

[0014]

基于上述方案,优选地,所述正极电解液可通过加入绿色还原剂进行多次恢复。

[0015]

基于上述方案,优选地,还原反应时间为1分钟-5小时。

[0016]

基于上述方案,优选地,正极电解液恢复方法可用于碱性铁基液流电池单电池、电堆及系统上。

[0017]

基于上述方案,优选地,所述碱性铁基液流电池包括碱性锌铁液流电池、碱性锌铁镍混合型液流电池、碱性全铁液流电池、碱性醌铁液流电池等。

[0018]

本发明的有益成果:

[0019]

1.本发明通过在以fe(cn)

63-/fe(cn)

64-作为正极氧化还原电对的碱性铁基液流电池正极电解液中加入绿色还原剂,能解决电池/电堆运行过程中正极电解液中累积fe(cn)

63-造成的容量及效率衰减的问题,不会向电解液中引入杂质元素,可进行多次恢复;采用化学还原的方法,在常温常压下进行,工艺简单,操作容易,原料易得,可以显著恢复电池容量和效率。

[0020]

2.本发明化学试剂用量小,副产物为水和氧气,对环境无污染。

[0021]

3.本发明功耗低,节约能源,且经过恢复后的电解液性状稳定。

[0022]

4.本发明所采用的绿色还原剂对成本控制不会造成较大影响。

[0023]

5.本发明通过在碱性铁基液流电池正极电解液中加入绿色还原剂,解决电池容量/效率下降后的恢复再生问题,大幅度降低了碱性铁基液流电池、电堆及系统的维护成本。

附图说明

[0024]

图1(a)1mm fe(cn)

63-+3m naoh溶液的紫外谱图;(b)1mm fe(cn)

63-+3m naoh+1.5mm h2o2溶液的紫外谱图。

[0025]

图2以0.6m fe(cn)

63-+3m naoh为正极电解液的碱性锌铁液流电池在80ma cm-2

工作电流密度条件下的充放电曲线图(对比例2)。

[0026]

图3以0.6m fe(cn)

63-+3m naoh+0.65m h2o2为正极电解液的碱性锌铁液流电池在80ma cm-2

工作电流密度条件下的充放电曲线和性能图(实施例2),其中,左图为充放电曲线图;右图为电池效率随循环圈数图。

[0027]

图4kw级碱性锌铁液流电池电堆第73个循环放电末期,正极电解液稀释400倍后,

加入h2o2前后电解液的紫外谱图,其中,左图对应对比例3,右图对应实施例3。

[0028]

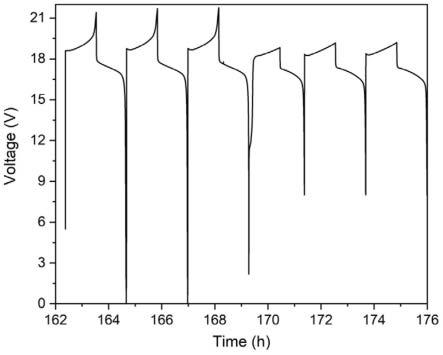

图5kw级碱性锌铁液流电池电堆正极电解液中加入h2o2前后(71th~76th)的充放电曲线图,其中,前三个循环(即充电末期,充电电压骤升部分)为加入h2o2前,后三个循环(即充电末期,充电电压未超过21v部分)为加入h2o2后。

具体实施方式

[0029]

下面结合具体实施例进行进一步描述,以使本发明的优点和特征能更易于被本领域技术人员理解。以下实施例所用的原料均为可市购的常规产品。

[0030]

对比例1

[0031]

配置1mm fe(cn)

63-+3mol l-1

naoh溶液,对其进行紫外可见光谱分析,从图1a可以看出,fe(cn)

63-在421nm处有特征吸收峰。

[0032]

实施例1

[0033]

为证实h2o2能还原fe(cn)

63-,配置1mm fe(cn)

63-+3m naoh+1.5mm h2o2溶液,对其进行紫外可见光谱分析,从图1b可以看出,加入h2o2后,fe(cn)

63-在421nm波长处的特征吸收峰消失,表明溶液中的fe(cn)

63-可被h2o2还原。

[0034]

对比例2

[0035]

组装碱性锌铁液流电池单电池,并对其电池性能进行测试。正极电解液组成为60ml 0.6m fe(cn)

63-+3m naoh;负极电解液组成为60ml 0.3mol l-1

zn(oh)

42-+3mol l-1

naoh;在80ma cm-2

的电流密度条件下充电10min,然后电压截止为条件,80ma cm-2

的电流密度条件下放电至0.1v。对于以fe(cn)

63-/fe(cn)

64-作为正极氧化还原电对的碱性铁基液流电池正极电化学反应式如下:

[0036][0037]

电池充电时,正极fe(cn)

64-失去电子氧化为fe(cn)

63-,放电过程与之相反;当初始电解液中活性物质全部为fe(cn)

63-时,电池无法充电(图2)。

[0038]

实施例2

[0039]

为进一步证实h2o2能还原fe(cn)

63-,组装碱性锌铁液流电池单电池,并对其电池性能进行测试。正极电解液组成为60ml 0.6m fe(cn)

63-+3m naoh+0.65m h2o2(将0.6m fe(cn)

63-+3m naoh溶液配置好后加入0.65m h2o2,以将溶液中的fe(cn)

63-还原为fe(cn)

64-);负极电解液组成为60ml 0.3mol l-1

zn(oh)

42-+3mol l-1

naoh;在80ma cm-2

的电流密度条件下充电10min,然后电压截止为条件,80ma cm-2

的电流密度条件下放电至0.1v。该实施例中正极电解液为60ml 0.6m fe(cn)

63-+3m naoh+0.65m h2o2,其中h2o2可将fe(cn)

63-还原为fe(cn)

64-,使得电池可正常充放电(图3)并保持较高的电池性能,进一步证实了h2o2可作为一种绿色还原剂将fe(cn)

63-还原为fe(cn)

64-。

[0040]

对比例3

[0041]

组装kw级碱性锌铁液流电池电堆,并对电堆性能进行测试。正极电解液组成为30l 0.8mol l-1

fe(cn)

64-+3mol l-1

koh;负极电解液组成为30l 0.6mol l-1

zn(oh)

42-+4mol l-1

naoh;在40ma cm-2

的电流密度条件下充电70min,然后电压截止为条件,40ma cm-2

的电流密度条件下放电至8v。电堆第73个循环放电末期,正极电解液稀释400倍后的紫外光谱图如图

4(左图)所示,可以看出在421nm处有fe(cn)

63-特征吸收峰,计算得到正极电解液中累积的fe(cn)

63-浓度为0.1844mol l-1

;由于正极电解液中fe(cn)

63-的累积,导致电堆在下一循环充电过程中fe(cn)

64-浓度降低,电堆充电末期浓差极化较大,充电末期电堆电压明显升高(图5)。

[0042]

实施例3

[0043]

向上述第73个循环放电末期的正极电解液中加入h2o2含量为6mol的h2o2溶液,反应1小时后,取正极电解液,稀释400倍后的紫外光谱图如图4(右图)所示,可以看出在421nm处的fe(cn)

63-特征吸收峰基本消失,计算得到正极电解液中累积的fe(cn)

63-浓度降低至0.05662mol l-1

;继续对电堆进行充电发现,电堆充电末期浓差极化现象明显消失(图5),进一步证实了h2o2可作为一种绿色还原剂将fe(cn)

63-还原为fe(cn)

64-,从而提高电堆运行稳定性。

[0044]

对比例4

[0045]

组装碱性锌铁液流电池单电池,并对电池性能进行测试。正极电解液组成为60ml 0.8mol l-1

fe(cn)

64-+3mol l-1

koh;负极电解液组成为60ml 0.6mol l-1

zn(oh)

42-+4mol l-1

naoh;在80ma cm-2

的电流密度条件下充电15min,然后电压截止为条件,80ma cm-2

的电流密度条件下放电至0.1v。通过紫外分光光度计测得电池第104个循环放电末期,电解液中累积的fe(cn)

63-浓度为0.1015mol l-1

;由于正极电解液中fe(cn)

63-的累积,导致电池在下一循环充电过程中fe(cn)

64-浓度降低,充电末期浓差极化较大,电压有升高的趋势。

[0046]

实施例4

[0047]

向上述第104个循环放电末期的正极电解液中加入h2o2含量为0.01mol的h2o2溶液,反应0.5小时后,取正极电解液,通过紫外分光光度计测得正极电解液中累积的fe(cn)

63-浓度降低至0.01013mol l-1

;继续对电池进行充电发现,电池充电末期浓差极化现象明显消失,电池稳定运行400余个循环性能保持稳定。

[0048]

对比例5

[0049]

组装碱性锌铁液流电池单电池,并对电池性能进行测试。正极电解液组成为60ml 0.8mol l-1

fe(cn)

64-+3mol l-1

koh;负极电解液组成为60ml 0.6mol l-1

zn(oh)

42-+4mol l-1

naoh;在80ma cm-2

的电流密度条件下充电15min,然后电压截止为条件,80ma cm-2

的电流密度条件下放电至0.1v。通过紫外分光光度计测得电池第118个循环放电末期,电解液中累积的fe(cn)

63-浓度为0.1124mol l-1

;由于正极电解液中fe(cn)

63-的累积,导致电池在下一循环充电过程中fe(cn)

64-浓度降低,充电末期浓差极化较大,电压逐渐升高。

[0050]

实施例5

[0051]

向上述第118个循环放电末期正极电解液中加入5ml 1.2mol l-1

的h2o2+1mol l-1

的naoh溶液,反应2小时后,取正极电解液,通过紫外分光光度计测得正极电解液中累积的fe(cn)

63-浓度降低至0.009171mol l-1

;继续对电池进行充电发现,电池充电末期浓差极化现象明显消失,电池稳定运行300余个循环性能保持稳定。

[0052]

对比例6

[0053]

组装碱性锌铁液流电池单电池,并对电池性能进行测试。正极电解液组成为60ml 0.8mol l-1

fe(cn)

64-+3mol l-1

koh;负极电解液组成为60ml 0.6mol l-1

zn(oh)

42-+4mol l-1

naoh;在80ma cm-2

的电流密度条件下充电15min,然后电压截止为条件,80ma cm-2

的电流密

度条件下放电至0.1v。通过紫外分光光度计测得电池第142个循环放电末期,电解液中累积的fe(cn)

63-浓度为0.1218mol l-1

;由于正极电解液中fe(cn)

63-的累积,导致电池在下一循环充电过程中fe(cn)

64-浓度降低,充电末期浓差极化较大,电压明显升高。

[0054]

实施例6

[0055]

向上述第142个循环放电末期正极电解液中加入6ml 1.2mol l-1

的h2o2+0.5mol l-1

naoh+0.5mol l-1

koh溶液,反应2小时后,取正极电解液,通过紫外分光光度计测得正极电解液中累积的fe(cn)

63-浓度降低至0.008967mol l-1

;继续对电池进行充电发现,电池充电末期浓差极化现象明显消失,电池稳定运行350余个循环性能保持稳定。

[0056]

对比例7

[0057]

组装碱性锌铁液流电池单电池,并对电池性能进行测试。正极电解液组成为60ml 0.8mol l-1

fe(cn)

64-+3mol l-1

koh;负极电解液组成为60ml 0.6mol l-1

zn(oh)

42-+4mol l-1

naoh;在80ma cm-2

的电流密度条件下充电15min,然后电压截止为条件,80ma cm-2

的电流密度条件下放电至0.1v。通过紫外分光光度计测得电池第102个循环放电末期,电解液中累积的fe(cn)

63-浓度为0.1011mol l-1

;向上述正极电解液中加入6ml 1.0mol l-1

的硫酸羟胺的naoh溶液(naoh浓度为1mol l-1

,下同),反应后取正极电解液,通过紫外分光光度计测得正极电解液中累积的fe(cn)

63-浓度降低至0.009115mol l-1

;继续对电池进行充电发现,电池充电末期浓差极化现象明显消失,电池运行218个循环后,继续通过紫外分光光度计测得电池第218个循环放电末期,电解液中累积的fe(cn)

63-浓度为0.1178mol l-1

;向上述正极电解液中继续加入含有0.005mol的硫酸羟胺的naoh溶液,反应后取正极电解液,通过紫外分光光度计测得正极电解液中累积的fe(cn)

63-浓度降低至0.01018mol l-1

,继续对电池进行充电发现,电池充电末期浓差极化现象明显消失,电池运行422个循环后,继续通过紫外分光光度计测得电池第422个循环放电末期,电解液中累积的fe(cn)

63-浓度为0.1826mol l-1

;向上述正极电解液中继续加入含有0.01mol的硫酸羟胺的naoh溶液,反应后取正极电解液,通过紫外分光光度计测得正极电解液中累积的fe(cn)

63-浓度降低至0.009117mol l-1

,继续对电池进行充电发现,电池充电末期浓差极化现象明显消失,电池运行446个循环后,由于向电解液中引入较多的5o

42-,在同离子效应的影响下,正极电解液储液罐中有亚铁氰化钠/亚铁氰化钾固体析出,电池无法继续充电至设置的容量,电池容量及效率明显下降。

[0058]

实施例7

[0059]

组装碱性锌铁液流电池单电池,并对电池性能进行测试。正极电解液组成为60ml 0.8mol l-1

fe(cn)

64-+3mol l-1

koh;负极电解液组成为60ml 0.6mol l-1

zn(oh)

42-+4mol l-1

naoh;在80ma cm-2

的电流密度条件下充电15min,然后电压截止为条件,80ma cm-2

的电流密度条件下放电至0.1v。通过紫外分光光度计测得电池第114个循环放电末期,电解液中累积的fe(cn)

63-浓度为0.1035mol l-1

;向上述正极电解液中加入5.5ml 1.2mol l-1

的h2o2+1mol l-1

的naoh溶液,反应后取正极电解液,通过紫外分光光度计测得正极电解液中累积的fe(cn)

63-浓度降低至0.008779mol l-1

;继续对电池进行充电发现,电池充电末期浓差极化现象明显消失,电池运行224个循环后,继续通过紫外分光光度计测得电池第224个循环放电末期,电解液中累积的fe(cn)

63-浓度为0.1214mol l-1

;向上述正极电解液中继续加入含有0.01mol的h2o2的naoh溶液,反应后取正极电解液,通过紫外分光光度计测得正极电解液中累积的fe(cn)

63-浓度降低至0.01007mol l-1

,继续对电池进行充电发现,电池充电末期浓差

极化现象明显消失,电池运行418个循环后,继续通过紫外分光光度计测得电池第418个循环放电末期,电解液中累积的fe(cn)

63-浓度为0.1779mol l-1

;向上述正极电解液中继续加入含有0.015mol的h2o2的naoh溶液,反应后取正极电解液,通过紫外分光光度计测得正极电解液中累积的fe(cn)

63-浓度降低至0.009022mol l-1

,继续对电池进行充电发现,电池充电末期浓差极化现象明显消失,电池运行592个循环后,继续通过紫外分光光度计测得电池第592个循环放电末期,电解液中累积的fe(cn)

63-浓度为0.1565mol l-1

;向上述正极电解液中继续加入含有0.01mol的h2o2的naoh溶液,反应后取正极电解液,通过紫外分光光度计测得正极电解液中累积的fe(cn)

63-浓度降低至0.008779mol l-1

,继续对电池进行充电发现,电池充电末期浓差极化现象明显消失,电池运行728个循环后性能依然保持稳定,表明与专利cn111261889a公开的还原剂相比,本专利中所加入绿色还原剂不会向电解液中引入杂质元素,可进行多次恢复而不影响正极电解液稳定性。

[0060]

实施例结果表明,本发明通过在正极电解液中加入绿色还原剂,使电解液中累积的fe(cn)

63-还原为fe(cn)

64-,从而达到恢复电池容量及效率的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1