氮化物薄膜结构及其制备方法

1.本发明涉及光电子器件领域,具体地,涉及一种用于光电子器件的氮化物薄膜结构及其制备方法。

背景技术:

2.目前氮化物材料外延生长的常用衬底为蓝宝石、sic、si(111)等,大尺寸衬底价格仍十分昂贵。与inp、gaas等半导体材料相比,氮化物材料虽然位错密度高,但器件性能对位错密度体现出较好的包容性,在衬底上也能够得到性能良好的器件。非晶石英衬底,由于其软化温度高、热膨胀系数小,被认作制造低成本大面积led的优质衬底材料。而采用非晶石英衬底直接进行氮化物生长,难以获得连续的氮化物薄膜,需要引入缓冲层促进氮化物外延层的合并,并对其取向进行诱导。

技术实现要素:

3.有鉴于此,本发明的主要目的在于提供氮化物薄膜结构及其制备方法,以期至少部分地解决上述、以及其他方面的至少一种技术问题。

4.为了实现上述目的,作为本发明的一个方面,提供了一种氮化物薄膜结构,包括:石英衬底;二硫化钨缓冲层,与石英衬底通过范德华力相互结合;氮化物薄膜层,设置于二硫化钨缓冲层上;以及器件结构层,设置于氮化物薄膜层上。

5.根据本发明的实施例,其中,器件结构层包括n型氮化物层、量子阱结构层和p型氮化物层,以构成氮化物光子器件。

6.作为本发明的另一个方面,还提供了一种氮化物薄膜结构的制备方法,包括:提供石英衬底;在辅助衬底上形成的二硫化钨缓冲层转移到石英衬底上;在二硫化钨缓冲层上形成氮化物薄膜层;以及在氮化物薄膜层上形成器件结构层。

7.根据本发明的实施例,其中,在辅助衬底上形成的二硫化钨缓冲层转移到所述石英衬底上,包括:在辅助衬底上生长二硫化钨缓冲层;在二硫化钨缓冲层上旋涂转移层;用腐蚀剂腐蚀辅助衬底;将二硫化钨缓冲层及转移层共同转移至石英衬底;去除转移层。

8.根据本发明的实施例,其中,氮化物薄膜层采用金属有机物化学气相沉积技术设置于二硫化钨缓冲层上。

9.根据本发明的实施例,其中,氮化物薄膜层采用金属有机物化学气相沉积技术设置于二硫化钨缓冲层上,包括:采用360sccm的三甲基镓,36000sccm的氨气在100torr压强、1290℃的设定温度下实现gan薄膜生长。

10.根据本发明的实施例,其中,器件结构层采用金属有机物化学气相沉积技术设置于氮化物薄膜层上。

11.根据本发明的实施例,其中,器件结构层采用金属有机物化学气相沉积技术设置于氮化物薄膜层上,包括:在氮化物薄膜层上引入硅烷继续生长n型gan薄膜;在n型gan薄膜上通过调控三甲基铟和三乙基镓的流量,生长5-10层ingan/gan量子阱结构,以用于紫光激

发;引入二茂镁生长p型gan,并生长欧姆接触层,以形成氮化物光子器件。

12.根据本发明的实施例,其中,石英衬底为非晶衬底,厚度为0.5mm-1.0mm。

13.根据本发明的实施例,其中,氮化物薄膜层的厚度为1μm-5μm。

14.根据本发明的上述实施例的氮化物薄膜结构及其制备方法,采用与氮化物材料晶格十分匹配的极性材料二硫化钨作为缓冲层,促进氮化物外延层的合并,并对其取向进行诱导。二硫化钨材料层间由范德华力相连,作为缓冲层大大缓解了衬底与外延层间的晶格失配与热失配,在工业上可以量产的金属有机化学气相沉积设备中可以一步高温法直接生长氮化物单晶薄膜。

附图说明

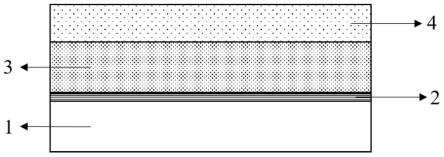

15.图1是本发明实施例的氮化物薄膜结构的示意图;

16.图2是本发明实施例的氮化物薄膜结构的制备方法流程图;

17.图3是本发明实施例的氮化物薄膜结构的外延gan薄膜的xrd测试图;以及

18.图4是本发明实施例的氮化物薄膜结构的外延gan基紫光薄膜led的常温pl测试图。

19.附图标记说明

20.1 石英衬底

21.2 二硫化物缓冲层

22.3 氮化物薄膜层

23.4 器件结构层

具体实施方式

24.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

25.非晶石英衬底直接进行氮化物生长,难以获得连续的氮化物薄膜,需要引入缓冲层促进氮化物外延层的合并,并对其取向进行诱导。

26.二维二硫化钨是一种类石墨烯二维层状材料,面内原子间通过sp3键相连,层与层间通过范德华力连接,化学性能稳定,制备条件相对成熟。与石墨烯相比,二硫化钨材料具有极性,并且与gan及aln存在近乎完美的晶格匹配,非常适合用作氮化物外延缓冲层。

27.为此,根据本发明的一个方面总体上的发明构思,提供一种氮化物薄膜结构,包括:石英衬底;二硫化钨缓冲层,与石英衬底通过范德华力相互结合;氮化物薄膜层,设置于二硫化钨缓冲层上;以及器件结构层,设置于氮化物薄膜层上。

28.根据本发明的另一方面总体上的发明构思,提供一种氮化物薄膜结构的制备方法,包括:提供石英衬底;在辅助衬底上形成的二硫化钨缓冲层转移到所述石英衬底上;在二硫化钨缓冲层上形成氮化物薄膜层;以及在氮化物薄膜层上形成器件结构层。通过二硫化钨缓冲层,缓解衬底与外延层间的晶格失配与热失配,实现了在非晶石英衬底上外延单晶氮化物。

29.以下列举具体实施例来对本发明的技术方案作详细说明。需要说明的是,下文中的具体实施例仅用于示例,并不用于限制本发明。

30.图1是本发明实施例的氮化物薄膜结构的示意图。

31.在一种实施例中,如图1所示,该氮化物薄膜结构包括:石英衬底1;二硫化钨缓冲层2,与石英衬底1通过范德华力相互结合;氮化物薄膜层3,设置于二硫化钨缓冲层2上;以及器件结构层4,设置于氮化物薄膜层3上。

32.根据本发明的实施例,所述二硫化钨缓冲层2的层数为1层至10层。二硫化钨缓冲层与石英衬底通过范德华力相互结合,二者之间不存在化学键。氮化物薄膜3看用作氮化物光电子器件的主体部分,厚度为1μm-5μm。

33.根据本发明的实施例,器件结构层4包括n型氮化物层、量子阱结构层和p型氮化物层,以构成氮化物光子器件。

34.图2是本发明实施例的氮化物薄膜结构的制备方法流程图;

35.如图2所示,该氮化物薄膜结构的制备方法,包括:提供石英衬底1;在辅助衬底上形成的二硫化钨缓冲层2转移到石英衬底1上;在二硫化钨缓冲层2上形成氮化物薄膜层3;以及在氮化物薄膜层3上形成器件结构层4。

36.根据本发明的实施例,在辅助衬底上形成的二硫化钨缓冲层2转移到所述石英衬底1上,包括:在辅助衬底上生长二硫化钨缓冲层2;在二硫化钨缓冲层2上旋涂转移层;用腐蚀剂腐蚀辅助衬底;将二硫化钨缓冲层2及转移层共同转移至石英衬底1;去除转移层。

37.根据本发明的实施例,氮化物薄膜层3采用金属有机物化学气相沉积技术设置于二硫化钨缓冲层2上。

38.根据本发明的实施例,氮化物薄膜层3采用金属有机物化学气相沉积技术设置于二硫化钨缓冲层2上,包括:采用360sccm的三甲基镓,36000sccm的氨气在100torr压强、1290℃的设定温度下实现gan薄膜生长。

39.根据本发明的实施例,器件结构层4采用金属有机物化学气相沉积技术设置于氮化物薄膜层3上。

40.根据本发明的实施例,器件结构层4采用金属有机物化学气相沉积技术设置于氮化物薄膜层3上,包括:在氮化物薄膜层3上引入硅烷继续生长n型gan薄膜;在n型gan薄膜上通过调控三甲基铟和三乙基镓的流量,生长5-10层ingan/gan量子阱结构,以用于紫光激发;引入二茂镁生长p型gan,并生长欧姆接触层,以形成氮化物光子器件。

41.根据本发明的实施例,石英衬底1为非晶衬底,厚度为0.5mm-1.0mm。

42.根据本发明的实施例,氮化物薄膜层3的厚度为1μm-5μm。

43.图3是本发明实施例的氮化物薄膜结构的外延gan薄膜的xrd测试图;

44.如图3所示,对外延gan薄膜的gan(10-13)晶面进行xrd测试,所得gan(10-13)晶面的xrd谱图可以看到6个明显的特征峰,为gan的六重对称特征,说明该gan薄膜为单晶材料。

45.图4是本发明实施例的氮化物薄膜结构的外延gan基紫光薄膜led的常温pl测试图。

46.如图4所示,图中较强的mqws特征峰为量子阱层特征峰,另一个发光峰为gan的特征峰,说明该石英衬底上的紫光led有较好的器件性能。

47.下面结合图2对根据本发明实施例的氮化物薄膜结构的制备方法作进一步说明。

48.步骤1:提供一石英衬底1,其厚度为0.5mm-1.0mm。

49.步骤2:先在蓝宝石上生长的二硫化钨缓冲层2;在二硫化钨缓冲层2上旋涂聚甲基

丙烯酸甲酯用作转移层,并在100℃-150℃的温度下进行固化;随后用氢氧化钾腐蚀蓝宝石,二硫化钨缓冲层2随转移层脱落,多次去离子水清洗后,将二硫化钨缓冲层2及转移层一同转移到石英衬底1上;自然晾干后采用丙酮去除聚甲基丙烯酸甲酯转移层,实现二硫化钨缓冲层2至目标衬底的转移。

50.步骤3:采用金属有机物化学气相沉积设备进行氮化物薄膜层3生长,以三甲基镓、三甲基铝、氨气等作为反应源,通过调节温度、压强、反应物流量等制备连续薄膜。以常用gan基led生产设备aixtron crius ii为例,可采用360sccm的三甲基镓,36000sccm的氨气在100torr压强、1290℃的设定温度下实现gan薄膜生长。

51.步骤4:在氮化物薄膜层3的基础上,根据实际器件需求,进行器件结构设计及器件结构层生长。以氮化物紫光led结构为例,在生长氮化物薄膜后,引入硅烷继续生长n型gan薄膜;随后通过调控三甲基铟和三乙基镓的流量,生长5-10层ingan/gan量子阱结构,用于紫光激发;随后引入二茂镁生长p型gan,继续生长欧姆接触层实现器件功能。

52.步骤5:在氮化物全结构外延的基础上,通过光刻、刻蚀等工艺暴露n型区域及p型区域,通过金属蒸镀等工艺在两区域分别镀金属电极,随后通过沉积sio2工艺对各部分进行钝化处理,再通过磨抛、划裂等工艺将器件制备成小芯片,最后通过封装等工艺完成芯片制备。

53.根据本发明的上述实施例的氮化物薄膜结构及其制备方法,采用与氮化物材料晶格十分匹配的极性材料二硫化钨作为缓冲层,促进氮化物外延层的合并,并对其取向进行诱导。二硫化钨材料层间由范德华力相连,作为缓冲层大大缓解了衬底与外延层间的晶格失配与热失配,在工业上可以量产的金属有机化学气相沉积设备中可以一步高温法直接生长氮化物单晶薄膜,后续可实现氮化物光电子器件的剥离。

54.还需要说明的是,实施例中提到的方向用语,例如“上”、“下”、“前”、“后”、“左”、“右”等,仅是参考附图的方向,并非用来限制本发明的保护范围。贯穿附图,相同的元素由相同或相近的附图标记来表示。在可能导致对本发明的理解造成混淆时,将省略常规结构或构造。

55.并且图中各部件的形状和尺寸不反映真实大小和比例,而仅示意本发明实施例的内容。再者,单词"包含"不排除存在未列在权利要求中的元件或步骤。位于元件之前的单词“一”或“一个”不排除存在多个这样的元件。

56.类似地,应当理解,为了精简本发明并帮助理解各个发明方面中的一个或多个,在上面对本发明的示例性实施例的描述中,本发明的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。然而,并不应将该发明的方法解释成反映如下意图:即所要求保护的本发明要求比在每个权利要求中所明确记载的特征更多的特征。更确切地说,如下面的权利要求书所反映的那样,发明方面在于少于前面发明的单个实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本发明的单独实施例。

57.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1