锂离子蓄电池单池和其制造方法与流程

1.本发明涉及一种用于制造锂离子蓄电池单池、尤其是软包单池的方法。此外,本发明还涉及一种这样的锂离子蓄电池单池和一种具有牵引蓄电池的电驱动的机动车,牵引蓄电池具有至少一个这样的锂离子蓄电池单池。

背景技术:

2.电驱动的机动车通常具有牵引蓄电池(高压蓄电池),其给用于驱动机动车的电动机提供能量。在此,电驱动的机动车尤其理解为仅将为了驱动所需的能量存储在牵引蓄电池中的电动车(bev,纯电动车)、具有增程器的电动车(reev,增程式电动车)、混动车(hev,混合动力电动车)、插电式混动车(phev,插电式混合动力电动车)和/或燃料电池汽车(fcev,燃料电池电动车),其将借助燃料电池产生的电能临时存储在牵引蓄电池中。

3.这种牵引蓄电池具有一定数量的相互连接的蓄电池模块,蓄电池模块又具有一定数量的锂离子蓄电池单池(li-ionen-batteriezelle)。锂离子蓄电池单池下面也简称为蓄电池单池。在此已知蓄电池单池的多个变型方案、即圆柱形的单池(圆形单池)、软包单池和棱柱形的单池,它们在其电极的布置中有所不同。

4.因此,在软包单池中,其电极装置的电极、即阳极和阴极交替相叠地堆叠,其中,在电极之间分别布置有分离器。该布置在棱柱形的壳体中也是可能的,从而该单池在下文中被称为棱柱形堆叠的单池。在圆柱形的单池中并且在其他类型的棱柱形的单池的情况下,电极装置的电极被卷绕(卷起)以形成所谓的线圈(wickel),其中,在电极之间分别卷入分离器。后一种类型的棱柱形的单池也被称为棱柱形缠绕的单池。

5.例如,在制造蓄电池单池的过程中,使用带子来固定电极装置:因此,借助带子避免电极堆叠件的电极的不期望的相对移动或移位,或线圈的不期望的松开(展开)。

6.不利地,在安装状态下,与电极装置的没有布置有带子的部位相比,带子导致在布置有带子的电极装置的那些部位上的更大的压力。

7.例如,这种压力通过单池呼吸引起。尤其在软包单池的情况下,压力附加地通过相互挤压多个在蓄电池模块中并排堆叠的软包单池、借助压力板导致,该软包单池通常不具有刚性的(抗弯的)壳体,而是其外罩借助薄膜形成。尤其地,在蓄电池单池的使用寿命过程中,压力通过所谓的“膨胀”附加地升高。

8.在棱柱形和圆柱形的单池的情况下,单池呼吸和“膨胀”会导致,压力朝单池壳体积聚。

9.在具有更高的压力的电极装置的区域中、即在带子的区域中,电化学特性发生变化,尤其地,更高的压力导致金属锂的沉积的增加,基于此,锂离子蓄电池单池相对快地失去容量。

技术实现要素:

10.本发明所要解决的技术问题在于,说明一种特别适合的用于锂离子蓄电池单池的

制造方法和一种这样的锂离子蓄电池单池。尤其应当避免对电极装置施加不均匀的压力。此外,应当说明一种电驱动的机动车,其具有带有这样的锂离子蓄电池单池的牵引蓄电池。

11.根据本发明,该技术问题关于方法通过本发明的特征来解决。根据本发明,该技术问题关于锂离子蓄电池单池利用本发明的特征来解决,并且关于电驱动的机动车利用本发明的特征来解决。有利的设计方案和扩展方案是本发明的内容。在此,与方法相关的实施方案也相应适用于锂离子蓄电池单池和电驱动的机动车,反之亦然。

12.该方法被设置和设计用于制造锂离子蓄电池单池,其下面简称为蓄电池单池。

13.根据方法,首先提供一种由电极构成、即由阳极和阴极构成的电极装置。在此,电极适宜地被构造为片状的或带子形的。电极因此具有相对小的厚度。此外适宜地,在各个电极之间布置有分离器。如开头提到的那样,以适当的方式,在软包单池中并且在棱柱形堆叠的蓄电池单池中,电极装置被构造为电极堆叠件,并且在棱柱缠绕的或圆柱形的单池中被构造为(电极)线圈。

14.此外,为电极装置提供外罩。该外罩用于在安装状态下包围电极装置。如果蓄电池单池被构造为软包单池,那么借助下壳并且借助盖来形成外罩。下壳和盖借助薄膜优选在铝基底上形成。在此,下壳具有槽形状,并且尤其通过对薄膜的深冲形成。根据软包单池的设计方案,盖平坦地构造,或以与下壳类似的方式槽形地构造。根据软包单池的设计方案,盖首先由两个单独的部分、即盖和下壳构成,其中,随后将它们相互适配地平放,并且随后将它们密封。对此替换地,例如构造为上壳的盖和下壳由相同的对象、尤其由唯一的薄膜形成,并且随后通过沿棱边的折叠在下壳和盖之间相互适配地平放,并且随后被密封。如果蓄电池单池被构造为棱柱形的或圆柱形的单池,那么外罩借助抗弯的壳体、例如由金属形成。在任何情况下,在安装状态下,外罩形成用于电极装置的容纳空间。

15.根据该方法,电极装置的电极借助带子(固定带、固定条带)、尤其是借助胶带相对于彼此固定。在蓄电池单池被设计为软包单池或棱柱形堆叠的蓄电池单池的情况下,带子例如围绕电极堆叠件缠绕。在任何情况下都避免了电极的不期望的彼此相对移位。在蓄电池单池设计为圆柱形的或棱柱形缠绕的单池的情况下,卷绕的电极的自由端部优选借助带子(胶带)固定在线圈上,从而避免不期望的松开。

16.随后,根据方法,电极装置和补偿元件置入外罩中。补偿元件在此具有至少一个留空部,留空部用于容纳带子。适宜地,留空部在其形状方面、尤其在其轮廓方面,和/或在其位置方面与带子的形状或带子的位置相对应。因此,在安装时,带子容纳在留空部中。

17.在多于一个带子用于固定的情况下,补偿元件具有相应的数量的留空部。

18.适宜地,带有容纳在其中的电极装置和容纳在其中的补偿元件的外罩随后流体密封地被封闭(以适当的方式除了用于电解质的填充开口以外)。以适当的方式,在注入电解质后,蓄电池单池首先被密封,随后成形。在时间上在成形后,蓄电池单池再次被打开以进行脱气,并且随后最终完全流体密封地被密封。

19.借助补偿元件形成相对大的表面、尤其是具有一致的厚度的表面。因此,作用在电极装置上的压力是相对均匀的。因此减小金属锂的沉积和相应的容量损失。

20.根据方法的有利的设计方案,补偿元件在置入外罩时粘贴在该外罩上、以适当的方式粘贴在外罩的内侧。以这种方式,补偿元件材料配合地与外罩拼接,并且固定在那里。以此方式有利地防止了补偿元件的不期望的滑动。

21.尤其根据上述的变型方案中的一个中的方法制造的(锂离子)蓄电池单池具有由电极构成的电极装置,其中,电极借助带子固定。在此,电极装置如上面示出的那样在软包单池或棱柱形堆叠的蓄电池单池的情况下被构造为电极堆叠件,并且在圆柱形或棱柱形缠绕的单池的情况下被构造为线圈。

22.此外,蓄电池单池具有外罩,该外罩包围包括带子的电极装置。补偿元件容纳在外罩中,并且布置在外罩和电极装置之间。在此,补偿元件具有容纳带子的留空部。

23.在蓄电池单池的适当的设计方案中,补偿元件在此固定在外罩上、尤其粘贴在外罩上。

24.对此替换地,补偿元件固定在电极装置上、尤其粘贴在电极装置上。有利地,以该方式易化所谓的封装、即将电极装置置入到外罩中,因为补偿元件和带子已经在电极装置上彼此对齐。基于此,相对于电极堆叠件,对外罩和固定在其上的补偿元件的精确定位的要求是相对小的。根据补偿元件在电极装置上的固定方式、例如通过粘贴来固定,补偿元件可以比固定在电极装置上更可靠地固定在外罩上。例如,所使用的胶水更好地粘附在外罩上。

25.例如,蓄电池单池被设置和设计用于电驱动的机动车的牵引蓄电池。

26.根据蓄电池单池的有利的扩展方案,补偿元件是薄膜状的。一方面,这种相对薄的补偿元件是节省空间的。另一方面,薄膜状的补偿元件优选是柔性的、即可弯曲的,这易化了安装,并且尤其不损害或者仅在相对小的程度上损害软包单池的柔性。

27.例如,留空部被构造为补偿元件的面对电极装置的侧面中的凹陷部,从而带子容纳在留空部中。然而,根据蓄电池单池的适当的设计方案,留空部是贯通的。换言之,留空部沿着补偿元件在其厚度方向上的整个延伸范围延伸,即从面对外罩的侧面延伸到补偿元件的面对电极装置的侧面。换言之,留空部在被称为厚度方向的方向上是贯通的,该方向垂直于补偿元件的面对外罩的(粘贴)表面延伸。

28.根据有利的设计方案,留空部具有深度、即在补偿元件的厚度方向上的延伸范围,其相应于带子的厚度。如果留空部是贯通的,那么补偿元件因此具有与带子相同的厚度。因此,补偿元件在其厚度方向上的延伸范围等于容纳在留空部中的带子在该方向上的空间延伸范围。

29.在任何情况下,实现作用于电极堆叠件上的相对均匀的压力。以此方式,有利地进一步减小作用于电极装置上的不均匀的压力,或者甚至实现均匀的压力分布。

30.在蓄电池单池的有利的设计方案中,补偿元件和带子基本上具有相同的压缩模块。因此,在将压力施加到带子和补偿元件上时,导致补偿元件和带子的厚度的基本上相同的变化。因此,即使在压力作用于尤其构造为软包单池的蓄电池单池的情况下,也实现对电极堆叠件的相对均匀的(均质的)压力分布。

31.为此优选地,补偿元件由与带子相同的材料制成。如果补偿元件粘贴到外罩上,并且带子粘贴到电极装置上,那么为此使用的粘合剂优选也是相同的。

32.根据构造为软包单池或棱柱形堆叠的蓄电池单池的有利的设计方案,补偿元件关于电极堆叠件的堆叠方向完全覆盖构造为电极堆叠件的电极装置的上侧和/或下侧。在此,上侧和下侧应理解为电极堆叠件的相对于电极堆叠件的堆叠方向(堆叠高度方向)垂直定向的侧面。以该方式有利地,在上侧和/或下侧的整个表面上实现均匀的压力分布。

33.在棱柱形缠绕的蓄电池单池中或在圆柱形的单池中,补偿元件至少布置在带子的

区域中。例如,补偿元件在圆周侧包围电极线圈,其中,带子容纳在留空部中。

34.根据有利的设计方案,电驱动的机动车具有牵引蓄电池,该牵引蓄电池包括至少一个这样的锂离子蓄电池单池。

附图说明

35.随后根据附图详细阐述本发明的实施例。附图中:

36.图1示意性示出了电驱动的机动车,其牵引蓄电池具有一定数量的蓄电池模块,其中,蓄电池模块又包括一定数量的构造为软包单池的锂离子蓄电池单池;

37.图2a以透视图示意性示出了朝外罩的内侧看的软包单池的外罩的下壳,其中,补偿元件粘贴到外罩的内侧,并且其中,补偿元件具有针对用于固定电极装置的电极的带子的留空部;

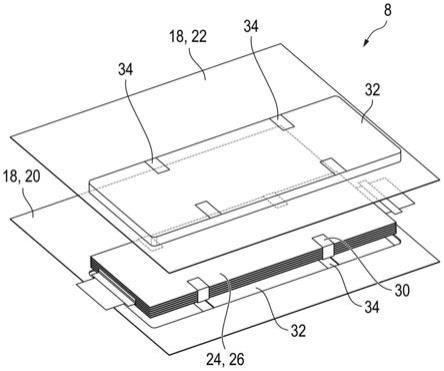

38.图2b以透视的分解图示意性示出了下壳和粘入其中的补偿元件以及构造为电极堆叠件的电极装置,其中,借助带子固定电极堆叠件的电极;并且

39.图2c以透视的分解图示意性示出了软包单池,其中,第二补偿元件粘入外罩的构造为上壳的盖中,其中,第二补偿元件布置在上壳和电极堆叠件之间。

40.在所有附图中,相应的部件和参量始终具有相同的附图标记。

具体实施方式

41.图1示出了具有牵引蓄电池4的机动车2。牵引蓄电池4具有一定数量的也被称为单池模块的蓄电池模块6,其中,为了更清楚起见,仅示出了蓄电池模块6中的两个。

42.每个蓄电池模块6又具有一定数量的锂离子蓄电池单池8,对于每个蓄电池模块6分别示出了其中五个锂离子蓄电池单池。以下简称为蓄电池单池8的锂离子蓄电池单池8在其单池端子10处分别提供电压。每个蓄电池模块6的蓄电池单池8以未详细示出的方式彼此串联和/或并联连接。此外,蓄电池模块6以未详细示出的方式彼此串联和/或并联连接,并且与用于耗电器的蓄电池接头12电连接。

43.根据图1的实施例,蓄电池单池8被构造为软包单池。在每个蓄电池单池8中,所示的单池端子10在所示的机动车2的观察方向上布置在蓄电池单池8的其余部分之前。第二单池端子布置在对置的侧面上,即沿蓄电池单池的观察方向对置的侧面上,其中,在所示的视图中,第二单池端子被蓄电池单池遮盖,并且相应没有被示出。根据另外的未示出的替换方案,单池端子10也可以不同地布置,例如,单池端子并排布置在蓄电池单池的相同的侧面上。

44.根据另外的未示出的替换方案,蓄电池单池8被构造为棱柱形或圆柱形的蓄电池单池。

45.耗电器连接到牵引蓄电池4的蓄电池接头12,耗电器在此被构造为机动车2的传动系的逆变器14和与该逆变器连接的电动机16。逆变器14将由牵引蓄电池4提供的直流电流或由牵引蓄电池提供的直流电压转换为适合于运行电动机16的交流电流或交流电压。替换地,电动机16被构造为尤其永磁励磁的直流电动机,并且直接或必要时通过dc/dc转换器连接到蓄电池接头。概括地,牵引蓄电池提供电能用以驱动机动车2。

46.图2a至2c示出了蓄电池单池8中的一个的若干部分。根据图1至图2c的实施方案,

蓄电池单池8中的每个被构造为软包单池。

47.蓄电池单池8具有外罩18,该外罩具有槽形的下壳20和槽形的构造为上壳的盖22。下壳20和盖22在此分别借助深冲的薄膜形成。根据未进一步示出的替换方案,盖22和下壳20连贯地构造,即由唯一的薄膜形成。外罩18形成针对构造为电极堆叠件的电极装置24的容纳空间。在安装状态下,外罩18包围电极装置24。

48.如尤其在图2b中可看到的那样,电极装置24具有片状的电极26、即阳极和阴极,电极以堆叠方向z上下相叠地堆叠。以未详细示出的方式,阴极在此关于堆叠方向z在两侧与分离器层压。在此,阴极的(凸出)放电器28结合在一起并且与单池端子中的一个拼接。此外,阳极的(凸出)放电器28结合在一起并且与单池端子10中的另一个拼接。单池端子10从外罩18伸出。

49.电极堆叠件24的电极26借助至少一个构造为胶带的带子30相互固定。根据图2b和图2c的设计方案,电极堆叠件借助四个胶带30固定。这些胶带中的每个在侧面包绕电极堆叠件24。因此,带子30中的每个关于堆叠方向z布置、尤其粘贴在面对盖的上侧36、侧面以及面对下壳的下侧38。

50.在下壳20的内侧、即在其面对电极堆叠件24的侧面上,并且在盖22的内侧、即在其面对电极堆叠件24的侧面上,分别粘贴有薄膜状的补偿元件32。每个补偿元件沿堆叠方向z(其也相应于相应的补偿元件32的厚度方向)具有用于带子30之一的贯通的留空部34。换言之,留空部34分别在相应的补偿元件32的厚度方向上、即在(堆叠高度方向)堆叠方向z上从面对外罩18的侧面贯通到相应的补偿元件32的面对电极堆叠件24的侧面。

51.概括地,在安装状态下,在外罩18内,补偿元件32布置在下壳20和电极堆叠件24之间或盖22和电极堆叠件24之间。

52.在此,补偿元件32具有与带子30相同的厚度。换言之,每个补偿元件的空间延伸范围等于带子厚度。因此,每个留空部34具有相应于相应的带子30的厚度的深度。在此,每个补偿元件32由与带子30相同的材料形成,从而使它们具有相同的压缩模块。

53.在此,补偿元件32完全覆盖电极堆叠件24沿堆叠方向z的上侧36或与其对置的下侧38。

54.留空部34在其形状(轮廓)和其位置方面与带子30的形状或位置相对应,从而在蓄电池单池8的安装状态下,带子30容纳在相应的留空部34中。补偿元件32因此形成针对带子的一种阴模(negativform)。

55.在安装状态下,包括带子30和补偿元件32的电极堆叠件24沿堆叠方向z在电极堆叠件24的整个上侧36和整个下侧38具有一致的高度。因此,即使在沿堆叠方向作用于蓄电池单池8上的压力的情况下也实现相对均匀的压力分布,并且特别有利地避免了伴随着对电极装置24的不均匀的压力分布的、金属锂的沉积的增加。

56.概括地,在制造蓄电池单池8的过程中,补偿元件32和电极堆叠件被置入外罩中,其中,将补偿元件32粘贴到外罩18的下壳20上或者外罩18的盖22上。

57.为了更好的识别性,在图2c中透明地示出了盖22和粘贴在其内侧的补偿元件32。

58.本发明并不局限于上述的实施例。相反,本领域技术人员也可以由此推导出本发明的其他的变型方案,而不会脱离本发明的主题。此外尤其地,结合实施例描述的所有单个特征也可以以其他的方式相互组合,而不会脱离本发明的主题。

59.附图标记列表

[0060]2ꢀꢀꢀꢀꢀ

电驱动的机动车

[0061]4ꢀꢀꢀꢀꢀ

牵引蓄电池

[0062]6ꢀꢀꢀꢀꢀ

蓄电池模块

[0063]8ꢀꢀꢀꢀꢀ

锂离子蓄电池单池

[0064]

10

ꢀꢀꢀꢀ

单池端子

[0065]

12

ꢀꢀꢀꢀ

蓄电池接头

[0066]

14

ꢀꢀꢀꢀ

逆变器

[0067]

16

ꢀꢀꢀꢀ

电动机

[0068]

18

ꢀꢀꢀꢀ

外罩

[0069]

20

ꢀꢀꢀꢀ

下壳

[0070]

22

ꢀꢀꢀꢀ

盖

[0071]

24

ꢀꢀꢀꢀ

电极装置/电极堆叠件

[0072]

26

ꢀꢀꢀꢀ

电极

[0073]

28

ꢀꢀꢀꢀ

放电器

[0074]

30

ꢀꢀꢀꢀ

(固定)带子

[0075]

32

ꢀꢀꢀꢀ

补偿元件

[0076]

34

ꢀꢀꢀꢀ

留空部

[0077]

36

ꢀꢀꢀꢀ

上侧

[0078]

38

ꢀꢀꢀꢀ

下侧

[0079]zꢀꢀꢀꢀꢀ

堆叠方向

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1