一种光伏电池的可焊性检测方法与流程

本发明涉及光伏,尤其涉及一种光伏电池的可焊性检测方法。

背景技术:

1、通常,用于光伏组件中的光伏电池,是由多块光伏电池通过焊接技术串联而形成的电池串,两块光伏电池通过分别与焊带焊接实现串联,保证了多块电池之间的电连接。其中,光伏电池的安全性能和成品质量,受到了光伏电池与焊带之间的焊接效果的直接影响,当光伏电池与焊带之间的焊接效果较差时,光伏电池质量较差且存在自燃等风险。

2、故而,在光伏电池的生产制造过程中,需要检测光伏电池内,光伏电池与焊带等材料之间的焊接效果。通常,光伏电池与焊接材料或焊接工艺的匹配性称为光伏电池的可焊性,目前判断光伏电池的可焊性的方法为人工判断,即工作人员根据多次加工试验的结果或凭借经验来判断光伏电池的可焊性,采用这种方法,效率低、成本高且误差较大。

技术实现思路

1、本发明的目的在于提供一种光伏电池的可焊性检测方法,用于检测光伏电池的可焊性,提高检测的效率和精度。

2、为了实现上述目的,本发明提供如下技术方案:

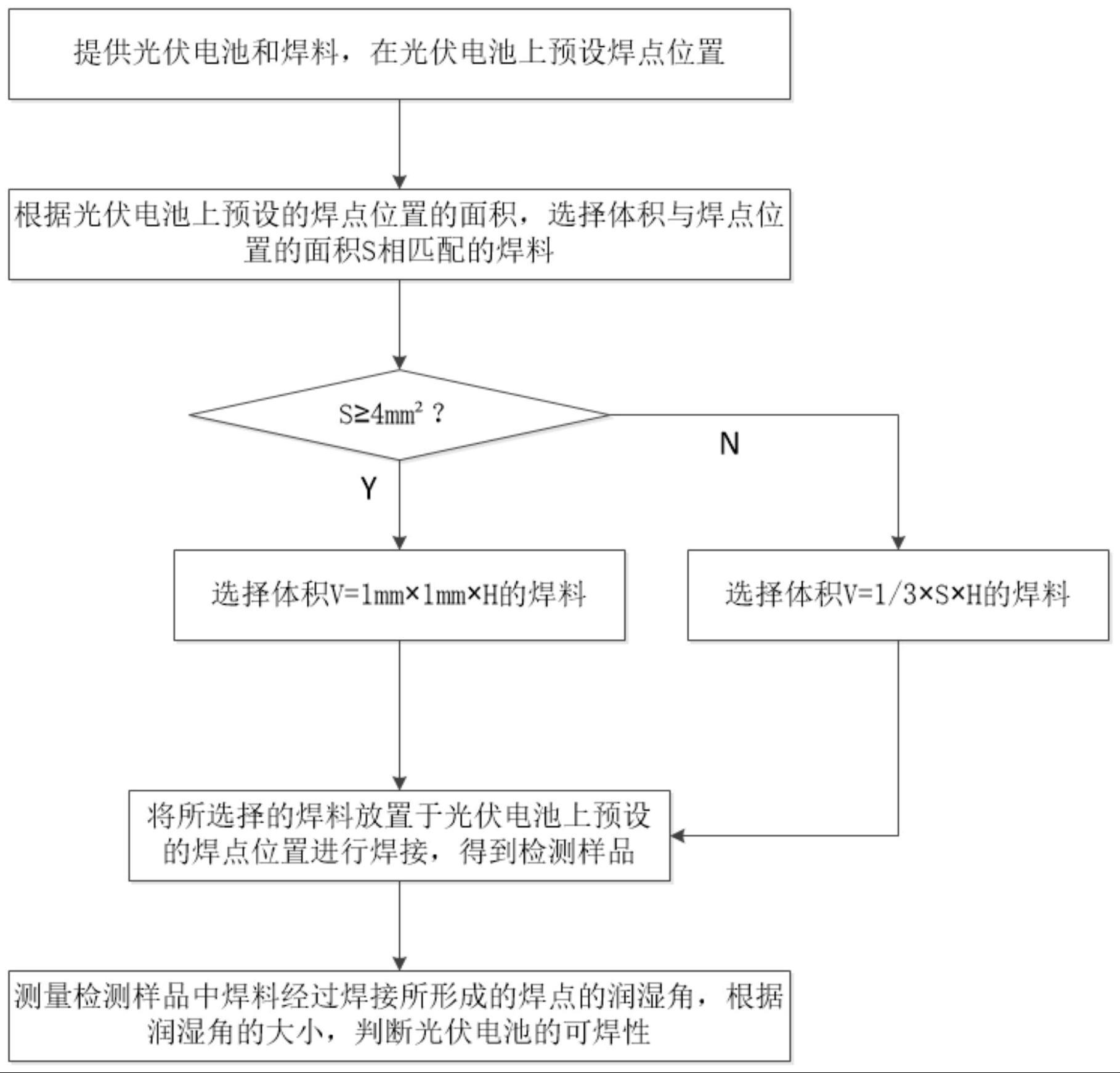

3、一种光伏电池的可焊性检测方法,包括提供光伏电池和焊料,在光伏电池上预设焊点位置;根据光伏电池上预设的焊点位置的面积,选择体积与焊点位置的面积相匹配的焊料;将所选择的焊料放置于光伏电池上预设的焊点位置进行焊接,得到检测样品;测量检测样品中焊料经过焊接所形成的焊点的润湿角,根据润湿角的大小,判断光伏电池的可焊性。

4、与现有技术相比,本发明提供的光伏电池的可焊性检测方法中,首先,通过测量检测样品中焊料经过焊接所形成的焊点的润湿角,来判断光伏电池的可焊性,使得采用上述方法能够检测出光伏电池的可焊性,进而得出光伏电池与焊带等材料之间的焊接效果,并判断出光伏电池的安全性能和成品质量是否符合要求,从而保证投入使用的光伏电池具有良好的安全性能和成品质量,提高光伏组件的安全性和使用寿命;其次,采用上述检测方法检测光伏电池的可焊性时,检测效率高、检测精度高、试验次数少且检测成本低。

5、可选的,在上述的光伏电池的可焊性检测方法中,随着润湿角越来越小,光伏电池的可焊性越来越好。如此设置,便于精确比较多个不同润湿角的光伏电池之间的可焊性,提高可焊性判断的精准度。

6、可选的,在上述的光伏电池的可焊性检测方法中,根据润湿角的大小,判断光伏电池的可焊性,具体为当润湿角小于50°时,焊接不良率低,光伏电池的可焊性良好;当润湿角为50°~90°时,焊接不良率提高,光伏电池的可焊性一般;当润湿角大于90°且小于180°时,存在焊接失败的风险,光伏电池的可焊性差;当润湿角为180°时,焊料无法焊接在光伏电池上,光伏电池不具有可焊性。如此设置,便于根据根据润湿角的大小,判断出光伏电池的可焊性。

7、可选的,在上述的光伏电池的可焊性检测方法中,润湿角为50°~90°中,润湿角为50°~70°时的焊接不良率低于润湿角为70°~90°时的焊接不良率,润湿角为50°~70°时的光伏电池的可焊性比润湿角为70°~90°时的光伏电池的可焊性好。如此设置,便于对润湿角在50°~90°的范围内的光伏电池,进行进一步可焊性判断。

8、可选的,在上述的光伏电池的可焊性检测方法中,采用角度测量仪测量检测样品中焊料经过焊接所形成的焊点的润湿角。如此设置,便于测量检测样品中焊料经过焊接所形成的焊点的润湿角的大小。

9、可选的,在上述的光伏电池的可焊性检测方法中,采用角度测量仪测量检测样品中焊料经过焊接所形成的焊点的润湿角时,包括选取垂直于光伏电池表面的平面作为测量平面,作出焊点与光伏电池在测量平面上的投影;在测量平面上作出一条测量直线,选取焊点在测量平面上的投影边界,与光伏电池的表面在测量平面上的投影线之间的交点作为测量点;调整测量直线的位置,以使测量直线穿过测量点,并与焊点在测量平面上的投影边界相切;测量测量直线与光伏电池的表面在测量平面上的投影线之间的夹角值,并将其作为检测样品中焊料经过焊接所形成的焊点的润湿角。如此设置,便于利用角度测量仪测量检测样品中焊料经过焊接所形成的焊点的润湿角。

10、可选的,在上述的光伏电池的可焊性检测方法中,测量点包括分别位于焊点两侧的第一测量点和第二测量点,采用角度测量仪测量检测样品中焊料经过焊接所形成的焊点的润湿角时,包括调整测量直线的位置,以使测量直线穿过第一测量点,并与焊点在测量平面上的投影边界相切;测量测量直线与光伏电池的表面在测量平面上的投影线之间的夹角值,并将其作为第一润湿角;调整测量直线的位置,以使测量直线穿过第二测量点,并与焊点在测量平面上的投影边界相切;测量测量直线与光伏电池的表面在测量平面上的投影线之间的夹角值,并将其作为第二润湿角;计算第一润湿角和第二润湿角之间的平均值,将第一润湿角和第二润湿角之间的平均值,作为检测样品中焊料经过焊接所形成的焊点的润湿角。如此设置,便于得到精确的润湿角的角度值。

11、可选的,在上述的光伏电池的可焊性检测方法中,根据光伏电池上预设的焊点位置的面积,选择体积与焊点位置的面积相匹配的焊料,具体为测量光伏电池上预设的焊点位置的面积s;当面积s≥4mm2时,选择体积v=1mm×1mm×h的焊料,当面积s<4mm2时,选择体积v=1/3×s×h的焊料,h为设定的焊料高度。如此设置,便于选取合适的焊料进行焊接,保证焊接工艺的正常进行。

12、可选的,在上述的光伏电池的可焊性检测方法中,根据光伏电池上预设的焊点位置的面积,选择体积与焊点位置的面积相匹配的焊料步骤中,焊料为一块已加工成条状或块状的焊料。如此设置,便于后序步骤中焊料的选择和加工。

13、可选的,在上述的光伏电池的可焊性检测方法中,将所选择的焊料放置于光伏电池上预设的焊点位置进行焊接的步骤前,在所选择的焊料表面涂覆助焊剂。如此设置,提高焊接性能,保证焊接工艺的顺利进行。

技术特征:

1.一种光伏电池的可焊性检测方法,其特征在于,包括:

2.根据权利要求1所述的光伏电池的可焊性检测方法,其特征在于,随着所述润湿角越来越小,所述光伏电池的可焊性越来越好。

3.根据权利要求2所述的光伏电池的可焊性检测方法,其特征在于,所述的根据所述润湿角的大小,判断所述光伏电池的可焊性,具体为:

4.根据权利要求2所述的光伏电池的可焊性检测方法,其特征在于,所述润湿角为50°~90°中,所述润湿角为50°~70°时的焊接不良率低于所述润湿角为70°~90°时的焊接不良率,所述润湿角为50°~70°时的光伏电池的可焊性比所述润湿角为70°~90°时的光伏电池的可焊性好。

5.根据权利要求1所述的光伏电池的可焊性检测方法,其特征在于,采用角度测量仪测量所述检测样品中焊料经过焊接所形成的焊点的润湿角。

6.根据权利要求5所述的光伏电池的可焊性检测方法,其特征在于,所述的采用角度测量仪测量所述检测样品中焊料经过焊接所形成的焊点的润湿角时,包括:

7.根据权利要求6所述的光伏电池的可焊性检测方法,其特征在于,所述测量点包括分别位于所述焊点两侧的第一测量点和第二测量点,采用角度测量仪测量所述检测样品中焊料经过焊接所形成的焊点的润湿角时,包括:

8.根据权利要求1所述的光伏电池的可焊性检测方法,其特征在于,所述的根据所述光伏电池上预设的焊点位置的面积,选择体积与所述焊点位置的面积相匹配的焊料,具体为:

9.根据权利要求1或8所述的光伏电池的可焊性检测方法,其特征在于,所述的根据所述光伏电池上预设的焊点位置的面积,选择体积与所述焊点位置的面积相匹配的焊料步骤中,所述焊料为一块已加工成条状或块状的焊料。

10.根据权利要求1所述的光伏电池的可焊性检测方法,其特征在于,在所述的将所选择的焊料放置于所述光伏电池上预设的焊点位置进行焊接的步骤前,在所选择的焊料表面涂覆助焊剂。

技术总结

本发明公开一种光伏电池的可焊性检测方法,涉及光伏技术领域,以解决采用人工检测时效率低、成本高且误差较大的问题。所述可焊性检测方法包括提供光伏电池和焊料,在光伏电池上预设焊点位置;根据光伏电池上预设的焊点位置的面积,选择体积与焊点位置的面积相匹配的焊料;将所选择的焊料放置于光伏电池上预设的焊点位置进行焊接,得到检测样品;测量检测样品中焊料经过焊接所形成的焊点的润湿角,根据润湿角的大小,判断光伏电池的可焊性。本发明提供的光伏电池的可焊性检测方法用于检测光伏电池的可焊性。

技术研发人员:沈相健,程锋,孙京新

受保护的技术使用者:浙江隆基乐叶光伏科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!